基于BS7910标准的X70钢环焊缝超声相控阵检出埋藏缺陷的安全评定

2016-12-28成志强柳葆生

李 明, 成志强, 王 成, 柳葆生

(1.西南交通大学力学与工程学院, 成都 610031;2.应用力学与结构安全四川省重点实验室, 成都 610031;3.中国石油西部管道塔里木输油气分公司, 新疆 塔里木 841000)

基于BS7910标准的X70钢环焊缝超声相控阵检出埋藏缺陷的安全评定

李 明1,2, 成志强1,2, 王 成3, 柳葆生1,2

(1.西南交通大学力学与工程学院, 成都 610031;2.应用力学与结构安全四川省重点实验室, 成都 610031;3.中国石油西部管道塔里木输油气分公司, 新疆 塔里木 841000)

为降低建设成本,长输管线通常采用高等级管线钢。对于服役约9年的X70钢管道的一道环焊缝,采用超声相控阵检测,检出5处埋藏裂纹缺陷。基于“合于使用”的原则,采用BS 7910:2005标准中的2B级评定方法进行安全评价。评定结果表明,5处埋藏裂纹缺陷均在标准允许范围内,管道可以安全运行。另外,为探索埋藏缺陷承载安全的表征方法,在缺陷对应的管道外表面贴应变花,以测量缺陷管体外表面的应变。应变测试结果表明,该方法能够表征缺陷尺度与承载能力的关系。

X70钢管道;环焊缝;埋藏缺陷;BS 7910;超声相控阵测试;应变测试

引 言

油气管道是由一节节独立管段环向焊接延长而成,但由于野外焊接环境恶劣,不可避免地存在不同程度的环焊缝缺陷,在腐蚀性介质、压力波动、土层沉降等服役环境与力学条件下,缺陷可能缓慢扩展,进而引起管体局部或大范围破坏。而实际情况下又不可能对所有含缺陷的压力管道都进行更换或返修,所以必须及时对含缺陷压力管道进行安全评定,以防止出现事故[1]。目前环焊缝缺陷的评价过程是,应用漏磁内检测技术发现环焊缝异常后,对于现场开挖暴露的环焊缝,采用超声相控阵等无损检测方法,对环焊缝缺陷的严重程度进行评级。超声相控阵虽能检出缺陷的长度、高度和埋藏深度,却不能仅凭此确定其严重程度,这给缺陷评价带来了一定的问题。

1980年英国标准协会首次起草了BSI PD 6493《焊接缺陷验收标准若干方法指南》[2],后经过两次修订,现已被BS 7910:2005《金属结构裂纹验收评定的方法指南》[3]取代。本文采用BS 7910:2005标准,对从现场截取的X70钢检出埋藏缺陷进行安全评价,为相关工程技术人员开展含埋藏裂纹缺陷管线的安全评定工作提供参考。

1 BS 7910:2005评定方法简介

在BS 7910标准中,共有3个评定级别,评定级别越高,其结果的保守程度越低,但同时对评定对象的材料以及结构的相应数据的准确性和完备性要求也就越高。这里采用其中的2B级评价方法进行安全评定。评定采用一条由曲线方程和截断线组成的失效评定线,即断裂比Kr与载荷比Lr的关系曲线,得到典型的失效评定图(FAD),如图1所示。如果评定点落在由坐标轴和评定线围成的区域内,则缺陷是可接受的,反之则不行。根据构件材料的应力-应变曲线,可取应力与屈服强度的比值及其比值对应的应变值作为评定曲线绘制的基础数据,然后分别代入评定曲线方程进行评定曲线的绘制。FAD图的边界线,即断裂比Kr与载荷比Lr的关系曲线方程如下:

(1)

若Lr≤Lrmax,

(2)

若Lr>Lrmax,

Kr=0

(3)

其中,σY为屈服强度,σu为抗拉强度,E为弹性模量,εref为真应变。

图1 2B级失效评定图

2 检出管道环焊缝缺陷

在管道施工中出现较多的焊接缺陷包括:裂纹、气孔、夹渣、未熔合、未焊透和形状缺陷6种,其中形状缺陷包括咬边、错边、焊缝成型不良等[4]。在断裂分析中,这些焊接缺陷均可当成平面缺陷处理。平面缺陷用其外接矩形的高度和长度来表示。其中单独的埋藏型缺陷的尺寸如图2所示,2a为裂纹深度,2c为裂纹长度,B为管道壁厚,p为裂纹距离管壁最近的距离。实际检测通常会对缺陷形状进行规整化处理,超声相控阵检测出的缺陷形貌如图3所示,两图从不同角度展现检测管段中含有的同一缺陷情况。

图2 埋藏型裂纹的简化模型

图3 超声相控阵检出缺陷形貌

3 评定方法与结果

3.1 X70钢材料性能参数

3.1.1 屈服强度和抗拉强度

X70管线钢焊接接头焊缝和母材的拉伸试验结果见表1。

表1 焊缝和母材的拉伸试样结果

3.1.2 检出缺陷尺寸

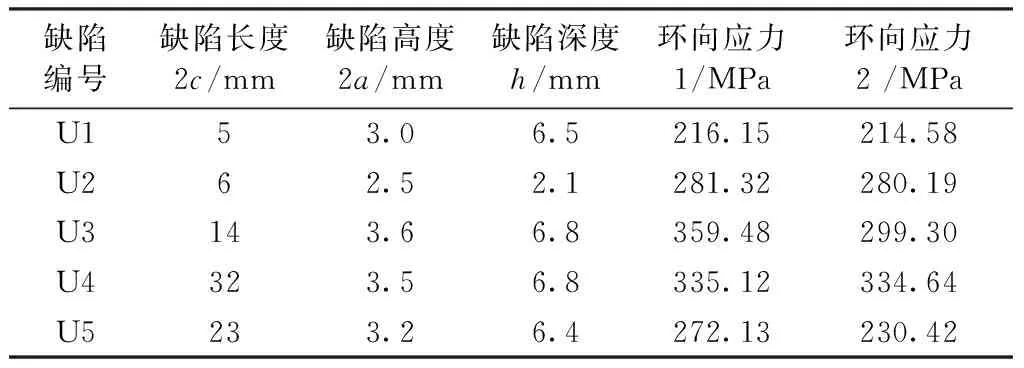

对含有环焊缝的缺陷管道(φ813 mm 8.8 mm)进行超声相控阵检测,检出的5个缺陷分别记为U1、U2、U3、U4、U5,具体表征尺寸数值见表2。

表2 埋藏缺陷表征尺寸

3.2 总应力当量

总当量拉伸应力

σΣ=σΣ1+σΣ2+σΣ3,

(4)

式中,σΣ1—一次薄膜应力引起的当量拉伸应力;σΣ2—面外弯曲应力引起的当量拉伸应力; σΣ3—焊接残余应力引起的当量拉伸应力。分别表示为:

σΣ1=Ktpm

(5)

σΣ2=Xbpb

(6)

σΣ3=XrQ

(7)

式中,Kt—焊接形状引起的应力集中系数;pm—一次薄膜应力,MPa;Xb—弯曲应力折合系数;pb—弯曲应力,MPa;Xr—焊接残余应力折合系数; Q—缺陷部位热应力的最大值和焊接残余应力的最大值的代数和,MPa。

在Kt近似取为1;薄膜应力pm=PD/2t=277.16 MPa,其中P取最大工作压力6 MPa;由于压力管道属于薄壁管,弯曲应力pb很小,这里就不考虑弯曲应力的影响;管道焊缝上的焊接残余应力在壁厚方向上相差不大,基本认为是均匀分布,取Xr=1.3[5];Q通常取管线钢母材或焊缝二者之间室温下较低的屈服强度值。3.3 断裂比Kr与载荷比Lr

3.3.1 断裂比Kr的计算方法

Kr=KI/Kmat

(8)

式中,KI为应力强度因子,Kmat为断裂韧性。

(9)

其中:Yσ=MfwMmσmax;M为膨胀修正因子,无量纲;fw为有限宽度修正因子,无量纲;Mm为应力强度放大因子,无量纲;σmax为拉伸强度,MPa。参数的具体计算方法如下:

M=1

(10)

Mm={M1+M2(2a/B)2+M3(2a/B)4}gfθ/Φ

(11)

式中:

M1=1, for 0≤a/2c≤0.5