65t/h高低差速循环流化床锅炉燃烧特性模拟*

2016-12-25刘洪鹏贾春霞肖剑波

刘洪鹏 贾春霞 肖剑波 秦 宏 王 擎

(1. 东北电力大学能源与动力工程学院 油页岩综合利用教育部工程研究中心;2. 华能应城热电有限责任公司)

65t/h高低差速循环流化床锅炉燃烧特性模拟*

刘洪鹏**1贾春霞1肖剑波2秦 宏1王 擎1

(1. 东北电力大学能源与动力工程学院 油页岩综合利用教育部工程研究中心;2. 华能应城热电有限责任公司)

基于商业计算流体力学软件Fluent,采用非预混燃烧模型对一台65t/h高低差速循环流化床锅炉炉内燃烧特性进行三维稳态模拟,并对高、低速床内温度和组分分布进行分析。通过温度场和差速循环流化床特有的内循环特性验证所选模型的有效性,根据炉内温度、CO2浓度和O2浓度的分布分析差速循环流化床的燃烧特性。结果表明:高低差速循环流化床实现了不同粒径颗粒的分床燃烧,大粒径颗粒在高速床燃烧,小粒径颗粒进入低速床燃烧。燃料燃烧放出的热量一部分由烟气带走,大部分由颗粒的内循环过程被带入左右低速床,使燃料继续燃烧并传递给埋管受热面,换热后的物料通过回流孔回到高速床。

高低差速循环流化床 燃烧特性模拟 非预混燃烧模型

高低差速循环流化床燃烧技术具有污染物排放量低、燃料燃烧效率高、燃料适应性广及磨损小等优点,作为一项高效、低成本的洁净煤技术,被公认为具有广阔的商业化应用空间。因此,详细了解其炉内燃烧规律,对大力发展高低差速循环流化床燃烧技术具有重要意义。

运用实验方法对锅炉特性进行研究存在很多困难,实验可得到的信息也相对较少,所以数值模拟成为研究炉内流动和燃烧特性的重要方法。刘洪鹏等对循环流化床气固两相数值模拟的研究进展进行了分析[1]。王擎等采用基于颗粒动力学理论的欧拉双流体模型,对35t/h内循环流化床锅炉炉膛的气、固流动特性进行了数值模拟[2]。冯志力等利用湍流模型和颗粒轨道模型对多级循环流态化焙烧装置预热段内部的流场、温度场和颗粒停留时间参数进行了数值模拟[3]。徐振东和杨峻用计算流体动力学方法对高炉煤气在燃烧炉内的燃烧状况进行了数值模拟[4]。胡娅君等运用Fluent6.3中的欧拉-欧拉模型模拟传统流化床与锯齿形波脉动进气流化床的运动特性,并进行对比,针对沿床高的气泡高度、当量直径及内压等因素进行分析[5]。高云忠等以某裂解炉用燃烧器为例,运用CFD技术对炉内的燃烧情况进行了数值模拟,得出了炉膛内的燃烧流动和温度分布,为燃烧器的研发和设计提供了依据[6]。陈翠柳等采用Fluent数值模拟软件对立式火管式废热锅炉内气固两相流场进行了分析计算,利用k-ε湍流模型、对流传热模型和离散相模型分别研究了换热管内的流场、温度场和气固耦合过程中的颗粒运动轨迹的变化情况[7]。

国外有德国济根大学及加拿大新斯科舍工业大学,国内有浙江大学、哈尔滨工业大学及清华大学等对流化床燃烧模型进行了研究[8]。德国济根大学以Rajan R和Wen C Y建立的鼓泡床锅炉模型为基础,运用牛顿-拉普森数值算法来求解,得到了一个新的流化床模型[9]。浙江大学在热力计算的基础上对锅炉启动过程进行了模拟和建模,开发出了CFB的总体模型[10]。哈工大热工教研室以计算流体力学运动方程和能量方程为基础,开发出了适用于燃烧煤矸石的流化床燃烧模型。李政等在德国济根大学的CFB模型的基础上考虑燃料的宽筛分特性,提出通用静态数学模型,此模型燃烧系统内的守恒方程是以小室模型为基础的[11]。

为了详细了解65t/h高低差速循环流化床的炉膛燃烧特性,基于商业计算流体力学软件Fluent,采用数值模拟的方法对一台65t/h高低差速循环流化床锅炉的燃烧特性进行模拟,并对结果进行深入分析。

1 几何模型与网格划分

65t/h高低差速循环流化床的结构见文献[12~14]。65t/h高低差速循环流化床三维计算模型与网格划分如图1、2所示。图中,x方向为炉膛长度方向,y方向为炉膛高度方向,z方向为炉膛宽度方向。

图1 三维计算模型

采用分区方法模拟对象并进行网格划分,即把炉膛分为高速床区域、埋管区域(低速床)、给料返料区域、二次风区域、炉膛上部区域和炉膛出口区域。对每个区采用不同类型的网格进行划分。对于外形比较规则的炉膛上部区域采用六面体结构化网格,对于其他较不规则的区域均采用四面体非结构化网格。整个模拟对象共划分网格总数约为140万。

图2 网格划分

2 流化床燃烧模型

2.1计算设置

所模拟的65t/h高低差速循环流化床锅炉以油页岩为燃料,其工业分析、元素分析见表1,燃料特性如下:

密度 2 100kg/m3

比容 1 100J/(kg·K)

热导率 0.5mW/(m·K)

挥发分析出温度 600K

颗粒散射率 0.9

膨胀系数 2

表1 油页岩的工业分析与元素分析

二次风从前后墙对称喷入,燃料从两侧墙的给料口给入。密相区敷设有耐火材料,数值计算过程设置为绝热墙;稀相区水冷壁和埋管壁面均设置为定温条件,温度比汽包工作压力下对应的饱和温度高30℃,即为559K。

压力速度耦合选择SIMPLE算法,动量、湍动能、湍动耗散率和平均混合分数均采用一阶迎风离散格式[15]。

燃烧数值计算的数学模型采用非预混燃烧模型[16];气固两相间的湍流模型采用RNGk-ε模型;固相颗粒的轨迹场采用随机颗粒轨道方法(DPM);采用P1辐射模型来描述床内的辐射换热[17];采用双匹配速率模型对燃料挥发份的释放进行描述[18, 19];对气相的湍流燃烧采用了混合分率概率密度函模型[20];对于焦炭的燃烧采用了运动/扩散控制燃烧模型[21, 22]。

2.2模型验证

将数值模拟得到的高、低速床温度和炉膛出口温度与运行数据对比,来验证非预混燃烧的模型的可靠性,对比结果见表2。

表2 模拟结果与实验结果对比

由表2可知,非预混燃烧模型能够较准确地预测高低差速床高、低速床的温度分布,但炉膛出口温度的误差较大,还需做进一步完善。

3 数值模拟结果与分析

3.1温度分布

温度场是燃烧模拟研究的关键因素之一。通过对炉内温度场的分析可以详细了解炉内的燃烧特性。图3为沿炉膛不同高度处的温度分布云图。其中,图3a为回流孔截面处(y=500mm)的温度分布,此处温度973~996K;图3b为高低床中部位置截面处(y=1000mm)的温度分布,此处温度为1 073K左右。回流孔位置处温度较低,可能的原因是此处距布风装置较近,在温度较低的流化风的影响下,导致此处温度较床中部温度低。图3c、d为隔板墙上部位置截面(y=2740mm)和二次风截面(y=3400mm)处的温度分布。由图可知,这两个区域温度较高,这是由于这一区域燃料浓度较高,并且此处的二次风风速较高,使得这一区域的传热和着火初期氧气浓度也较高,故燃料能够得到较充足的氧气而燃烧。

图3 沿炉膛不同高度处的温度分布云图

图4为沿炉膛不同长度和不同宽度处的温度分布云图。其中图4b、e为高速床中部截面处(x=850mm、z=2000mm)的温度分布,可以看出,在高速床底部温度有两个低温区域,原因是此处燃料浓度很高,而且此处氧气浓度较低,导致燃烧不激烈,从而温度较低;在这两个区域上部,温度较高,达到1 063K,原因是此处燃料浓度较高,且与高温床料接触之后,开始燃烧,温度较高。其余各图为左右低速床的中部截面的温度分布,可以看出,低速床埋管区上部温度较高,结合文献[12]流动特性模拟结果,可以推断出导致此现象的原因是来自高速床且带有热量的小粒径颗粒进入到低速床,并在此处发生燃烧反应,温度较高;而埋管区域温度较低,原因是从高速床带入的热量和燃烧反应产生的热量通过埋管传递给内部的工质,从而温度较低。从图中还可以看出,炉膛内其余部分区域温度水平较为均匀,总体随着炉膛高度的增加而有所下降,原因是炉膛内部四周布置了水冷壁,沿高度方向不断吸收烟气的热量造成的;并且从图中得知炉膛的中心温度高而壁面温度较低。值得注意的是,从图4可以看出模拟结果,温度与实际情况比较误差较大,这和计算区域模型的简化,软件计算模型的选取有很大关系,但所预测的趋势和实际是一致的。

图4 沿炉膛不同深度和不同宽度处的温度分布云图

3.2组分分布

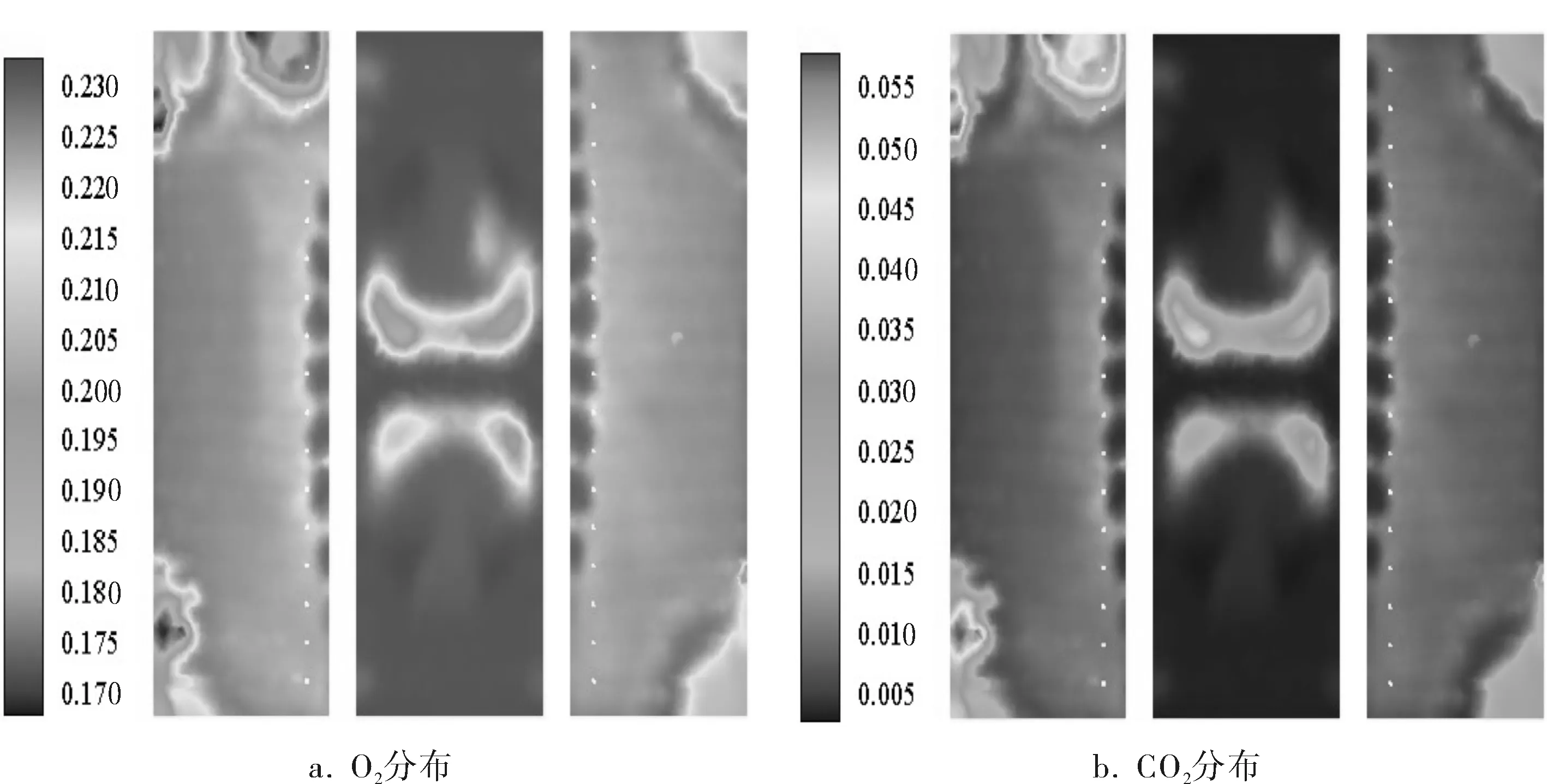

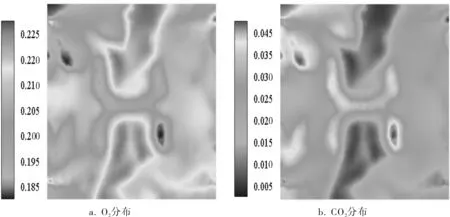

CO2和O2的质量份额是反应炉膛内燃烧情况的重要参考依据,对这两种组分的质量份额做了计算,并对典型截面进行了分析。

图5、6为密相区中部截面处(y=1000mm)和二次风截面处(y=3400mm)的O2和CO2的分布云图。密相区充满了灼热的物料,是一个稳定的着火热源,也是一个储热库,燃料由给煤口送入该区域,由一次风将床料和送入的燃料流化,二次风吹入炉膛助燃。

图5 截面y=1000mm处O2和CO2的分布云图

图6 截面y=3400mm处O2和CO2的分布云图

由图5、6可以看出,密相区处高速床给煤点附近区域出现了O2浓度降低,同时CO2浓度增大的现象,原因是在此区域高温床料将送入的燃料加热,并在一次风流化作用下发生燃烧反应,从而导致了此处较高的CO2浓度和较低的O2浓度;另外,在二次风截面处,靠近二次风口处的O2浓度降低,同时CO2浓度增大,原因是在此区域由于二次风的扰动使得此处燃料颗粒与空气充分混合,并发生燃烧反应。

图7、8为沿炉膛不同深度和宽度截面处的O2和CO2质量份额分布云图。与上述分析相似,密相区发生燃烧反应,同样有O2浓度降低,同时CO2浓度增大的现象。

图7 截面z=2000mm处O2和CO2的分布云图

图8 截面x=850mm处O2和CO2的分布云图

此外,左右低速床也有类似现象,这充分说明高低差速循环流化床实现了分床燃烧,小粒径颗粒进入到低速床燃烧。从图中还可以看出,在炉膛稀相区CO2浓度较大,而O2较低,这是因为随着燃烧的推进,在一次风和二次风的共同作用下,被输送到稀相区的焦炭和一部分挥发份以富氧状态燃烧,其燃烧反应较其他区域迅速。

4 结论

4.1非预混燃烧模型能够较好地预测高低差速循环流化床炉内的燃烧特性,炉膛内各部分温度为973~1 103K,与实际相符合。

4.2密相区处高速床给煤点附近区域O2浓度降低,而同时CO2浓度增大;在二次风截面处,靠近二次口处的O2浓度降低,同时CO2浓度增大。密相区发生燃烧反应,O2浓度降低同时CO2浓度增大的现象;炉膛稀相区CO2浓度较大,而O2较低。

4.3高低差速循环流化床实现了分床燃烧,大粒径颗粒在高速床燃烧,小粒径颗粒进入低速床燃烧。大粒径颗粒燃烧放出的热量使得高速床床料温度较高,热量一部分由烟气带走,大部分由小粒径颗粒的内循环过程被带入左右低速床使燃料继续燃烧并传递给埋管受热面。完成换热后的物料经回流孔回到高速床。

[1] 刘洪鹏,肖剑波,王敬斌,等.循环流化床气固两相流动数值模拟的研究进展[J].化工机械,2014,41(1):6~8.

[2] 王擎,刘丛,肖剑波,等. 35t/h内循环流化床锅炉流动数值模拟[J].化工机械,2014,41(5):638~641.

[3] 冯志力,余永富,刘根凡,等.多级循环流态化焙烧炉的两相流模拟[J].化工机械,2012,39(4):471~474,486.

[4] 徐振东,杨峻.新型高炉煤气切圆燃烧的CFD数值研究[J].化工机械,2013,40(6):788~791,804.

[5] 胡娅君,苏伟光,李占勇,等.脉动流化床的数值模拟[J].化工机械,2009,36(3):256~258,271.

[6] 高云忠,李金科,刘韫砚,等.CFD技术在乙烯裂解炉燃烧器研发过程中的应用[J].化工机械,2009,36(4):355~359.

[7] 陈翠柳,安连想,张合生.含灰煤气火管式废热锅炉内流场数值分析[J].化工机械,2015,42(2):254~258.

[8] 沈来宏.循环流化床燃烧数学模型及实验研究[J].煤炭转化,1999,22(4):57~62.

[9] Rajan R,Wen C Y. A Comprehensive Model for Fluidized Bed Coal Combustion[J].AIChE Journal,1980,26(4):642~655.

[10] 王勤辉.循环流化床锅炉总体数学模型及性能试验[D]. 杭州:浙江大学,1997.

[11] 李政,倪维斗,岳光溪,等. 循环流化床复合压降数学模型[J]. 动力工程学报,1997,17(3):13~16.

[12] 刘洪鹏,肖剑波,李惟毅,等. 65t/h高低差速循环流化床流动特性模拟[J].化工进展,2013,32(2):290~294,345.

[13] 陈玉村,陈晗霞,余更孙.浅谈65t/h燃低劣油页岩差速流化床锅炉的设计[J].工业锅炉,2008,(5):15~17,25.

[14] Qing W,Hongpeng L,Jingru B,et al.Application of High-Low Bed CFB Combustion Technology to oil Shale Combustion[J].Oil Shale,2013,30(2):147~156.

[15] Patankar S V.传热与流体流动的数值计算[M].北京:科学出版社,1984:130~157.

[16] Ergun S.Fluid Flow Through Packed Columns[J].Chemical Engineering Progress Symposium Series,1952,48(2):89~94.

[17] Sivathanu Y R,Faeth G M.Generalized State Relationships for Scalar Properties in Non-Premixed Hydrocarbon/Air Flames[J].Combustion and Flame,1990,82(2):211~230.

[18] Gibson M M,Launder B E.Ground Effects on Pressure Fluctuations in the Atmospheric Boundary Layer[J].Journal of Fluid Mechanics,1978,86(3):491~511.

[19] Cheng P.Two Dimensional Radiating Gas Flow by a Moment Method[J]. AtAA Journal,1964,2(3):1662~1664.

[20] 周力行.湍流两相流动与燃烧的数值模拟[M].北京:清华大学出版社,1991:165~211.

[21] 李勇,周力行.k-ε-PDF两相湍流模型和台阶后方气粒两相流动的模拟[J].工程热物理学报,1996,17(2):234~238.

[22] Baum M M,Street P J.Predicting the Combustion Behavior of Coal Particles[J].Combustion Science and Technology,1971,3(5):231~243.

CFDSimulationofCombustionCharacteristicofa65t/hHigh-LowBedCFBBoiler

LIU Hong-peng1, JIA Chun-xia1, XIAO Jian-bo2, QIN Hong1, WANG Qing1

(1.MOEEngineeringResearchCentreofOilShaleComprehensiveUtilizationinCollegeofEnergyandPowerEngineering,NortheastDianliUniversity,Jilin132012,China;2.HuanengYingchengThermalPowerGenerationCo.,Ltd.,Yingcheng432406,China)

Basing on Fluent software and making use of non-premixed combustion model, the three-dimensional (3D) steady simulation of the combustion characteristic of a 65t/h high-low bed CFB boiler was implemented, including analysis of both temperature and component distribution within the high and low beds. Having the temperature field and the differential velocity fluidized bed’s internal circulation performance based to verify effectiveness of this selected model and the temperature, CO2concentration and O2concentration distribution based to analyze differential velocity fluidized bed’s combustion characteristics show that, the high-low bed CFB can make differently-sized particles combust in different beds, i.e. the large-size particles burn in high bed and the small-size ones burn in the low bed. The flue gas can take away part of the heat released and the small-size particles in the internal circulation process can bring most of the heat into both right and left low beds. Simultaneously, the heat exchange between the particle and immersed tubes continues and the particle returns back to the high bed through orifices.

high-low bed CFB, combustion characteristic simulation, non-premixed combustion model

*吉林省科技发展计划项目(20130522067JH)(2015020412SF),吉林省教育厅“十二五”科学技术研究项目(2015236),吉林市科技发展计划项目(201467005)。

**刘洪鹏,男,1981年8月生,讲师。吉林省吉林市,132012。

TQ051.1

A

0254-6094(2016)03-0334-07

2015-05-12,

2016-05-13)