改进的活塞杆螺纹连接结构及其虚拟可靠性试验*

2016-12-25陈鹏霏孙淑荣贺宇新徐良宁

陈鹏霏 孙淑荣 贺宇新 徐良宁

(1. 长春工业大学机电工程学院;2. 长春职业技术学院工程分院)

改进的活塞杆螺纹连接结构及其虚拟可靠性试验*

陈鹏霏**1孙淑荣2贺宇新2徐良宁1

(1. 长春工业大学机电工程学院;2. 长春职业技术学院工程分院)

为解决往复式压缩机活塞杆断裂问题,提出一种改进的活塞杆与十字头螺纹连接结构,并对该结构进行了虚拟可靠性试验分析。首先,采用ANSYS软件搭建结构的虚拟试验平台,根据经典的力学分析理论验证试验平台的有效性;然后,采用差分法原理计算试验抽样点附近的偏导数,基于验算点法计算其可靠度指标β和重要度系数;最后,基于一次可靠性分析理论,经过不断迭代获得满足精度要求的结构可靠度。结果表明:与原结构相比,改进后的螺纹连接结构能够明显提高活塞杆的疲劳强度可靠性。

往复式压缩机 活塞杆 螺纹连接 虚拟仿真 可靠性分析

往复式压缩机属于化工合成、石油加工等领域中的关键、高危机械设备[1]。近年来由于活塞杆疲劳断裂造成设备故障导致停产甚至人员伤亡等事故屡见不鲜。因此,此类设备的运行可靠性问题一直是国内外学者和工程技术人员研究的热点。邓震宇等通过对某多级压缩机运行状况的监测,利用数据采集和处理方法,有效减少了突发性事故发生的概率,提高了设备的安全性与可靠性[2]。张松针对化工机械设备故障频发的现状,从科学管理的角度提出了一种数字化和智能化的设备管理优化方案,有效保障了设备的安全运行[3]。

为提高往复式压缩机设备运行的可靠性,笔者从机械结构原理的角度提出了一种改进的活塞杆螺纹连接结构方案(本结构方案已申请国家专利);同时,采用有限元分析软件ANSYS建立结构的虚拟仿真模型,基于虚拟可靠性试验方法分析了改进后螺纹连接结构的疲劳强度可靠性。

1 改进的活塞杆螺纹连接结构

化工生产过程中,往复式压缩机用来将原料气体压缩至高压,以利于合成反应。其中,卧式对称平衡型往复式压缩机应用广泛。卧式压缩机列中气缸-活塞组件结构如图1所示。工作时,双拐或多拐曲轴驱动连杆,将电机的旋转运动转化为活塞的往复直线运动,从而使缸内原料气体达到合成压力的要求。

图1 卧式压缩机列中气缸-活塞组件结构

活塞杆与十字头的连接一般采用螺纹连接的结构(图2)。装配时,首先将活塞杆螺母拧到活塞杆上,再沿平键插入十字头体;然后扣上夹块,外面套上套筒,并用弹性档圈实现轴向定位;最后,向外调整并旋紧活塞杆螺母,使靠近十字头体一侧的连接螺纹受到压缩预紧力的作用[4]。

图2 活塞杆与十字头螺纹连接结构

图2所示的连接结构装配简单、对中方便。然而,由于制造、装配等原因,常常导致螺纹连接根部承受的应力超过许用极限,成为活塞杆的薄弱环节[4]。尤其是当设备长期运转后,由于气缸过度磨损,使得卧式结构列中活塞下沉,从而造成螺纹连接根部产生严重的附加载荷,若继续运转,则极易造成活塞杆断裂。故此,文献[5]提出螺纹根部的应力集中、应力幅和附加弯矩,是造成活塞杆经常发生疲劳断裂的主要原因。

笔者提出的活塞杆螺纹连接改进结构,试图从减小应力幅和附加弯矩两个方面入手,以提高其疲劳强度可靠性。改进后的活塞杆螺纹连接结构如图3所示。

图3 改进后的活塞杆与十字头螺纹连接结构

与原结构相比,改进后的活塞杆上设计出一段轴肩结构;改进结构中增加了套筒类零件——预紧套。因此,如图3所示,当旋紧活塞杆螺母时,不仅使活塞杆螺纹段的左侧部分受到压缩预紧力作用,同时还能使螺纹段的右侧部分受到拉伸预紧力作用。这种受力形式可以显著改善螺纹连接部位的应力状况。

2 搭建虚拟试验平台

2.1 虚拟仿真的前处理

依据M12-30/43型往复式压缩机技术参数,采用ANSYS软件自底向上建模方式,建立改进后的活塞杆螺纹连接结构有限元模型。有限元模型中忽略螺纹升角影响,直接利用一系列具有标准牙型(牙型尺寸按照GB/T 192-2003绘制)的环状凸缘结构来代替螺旋的螺纹(文献[6]指出此种处理方式能够满足工程上对精度的要求)。同时,为提高计算效率,根据载荷、结构对称性特点,仅取一半模型进行分析的前处理,具体如图4所示。

图4 改进后的活塞杆螺纹连接结构有限元模型

前处理过程中,为适应螺纹牙型和接触载荷需要,网格结构采用八节点六面体单元。同时,为了提高分析的准确性,螺纹牙单元取0.7mm,应力集中的圆角处取0.3mm,而其他结构部分则需要适当粗分单元网格,以避免影响整体计算速度。之后,约束十字头体后端面节点上所有位移;约束对称剖分面上节点的法向位移。

加载过程分3步进行,分别是预紧加载、极限拉伸加载和极限压缩加载。其中,预紧加载通过调整活塞杆后端杆长的过盈量来实现;极限拉伸和压缩状态的载荷则直接施加在活塞杆前端面节点上。同时,通过定义活塞杆前端面节点的径向位移,来实现附加弯矩加载。

2.2 虚拟仿真的参数化

由于前处理中的所有操作过程(包括模型建立、材料选取、单元划分及约束加载等)均已被记录在ANSYS系统内部的日志文件中,因此,可以通过执行LGWRITE命令,读取和拷贝命令流程序。而后,基于APDL语言,将命令流程序中的一些关键设计参数,如模型尺寸、材料属性、单元大小及约束载荷等设置为变量[7],编译出可变参数的有限元分析程序。最后,通过更改指定参数,即可方便地实现对相同类型、不同参数有限元模型的分析处理,从而满足可靠性试验过程中,对不同抽样结果的虚拟试验样机进行反复分析计算的要求。

图5为改进后活塞杆螺纹连接结构某一抽样样机的应力分析云图。云图显示了结构处于最大拉伸活塞力作用,且活塞杆向下偏摆时的应力分布情况。由图5可知,活塞杆连接螺纹根部截面上顶点位置受到的应力值最大,是整个活塞杆最易萌生裂纹的薄弱环节。

图5 改进后的活塞杆螺纹连接结构应力云图

2.3 仿真分析结果验证

根据经典的弹性力学理论,可推导出活塞杆连接螺纹段垂直轴向截面上的名义(平均)应力计算式[5]。这里,仅处于预紧力作用下活塞杆的轴向应力为:

(1)

式中m——螺纹段总长度;

Qp1——压缩预紧力;

Qp2——拉伸预紧力;

Sb——螺杆横截面面积;

ε——螺纹连接结构系数[5]。

此外,处于拉伸或压缩活塞力作用下,活塞杆螺纹段轴向应力为:

(2)

式中En——螺母材料弹性模量;

Sn——螺母本体横截面面积;

ζ——螺杆、螺母本体系数[5]。

根据紧螺纹联接的受力变形协调条件,可得:

(3)

式中Cb——螺杆的结构刚度;

CG——活塞杆与预紧套配合部分结构刚度;

Cn——螺母的结构刚度;

CT——预紧套结构刚度;

Fp——活塞力,且拉伸为正,压缩为负。

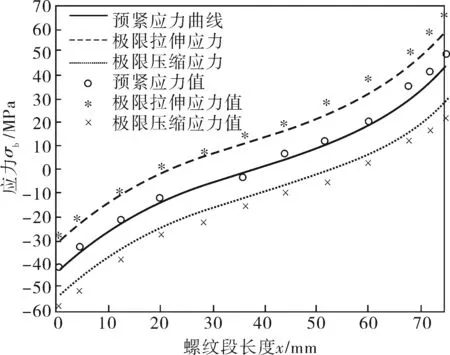

为验证ANSYS仿真分析结果的有效性,将该结果与上述理论分析进行比较,其中横坐标为螺纹段的轴向长度,在轴向上每隔一、两个螺距选出一点,根据仿真分析结果算出该点所在截面的名义(平均)应力值。而后,利用Matlab绘制出仿真分析应力值和理论应力曲线的比较线图,如图6所示。

图6 改进后的螺纹段的仿真分析

通过比较可知,在某些位置上仿真数据值会略大于理论应力曲线。这主要是由仿真建模过程中实际结构的应力集中特性造成的。不过,仿真分析结果与理论分析曲线总体上比较接近。因此,验证了仿真分析结果的有效性。

3 虚拟可靠性试验方法

3.1 验算点法可靠性分析

结构系统在进行可靠性分析时,需要根据规定的功能建立相应的状态函数z=gz(x)。若状态函数只有广义应力σb和广义强度σlim两个随机变量时,则:

z=gz(x)=σlim-σb

(4)

其中,x=[x1,x2,…,xn]为随机参数向量(n为随机变量个数);gz(x)有两种状态:gz(x)>0为安全状态,gz(x)≤0为失效状态。

对于工程中普遍存在的弱非线性极限状态函数问题,可根据一次二阶矩可靠性分析中的验算点法进行求解。在验算点法中,Haosfer和Lind将可靠度指标β定义为:标准正态空间x内原点到极限状态面gz(x)=0的最短距离。同时,将最短距离在极限状态面上对应的点称为设计验算点x*(简称验算点MPP)[8]。则:

(5)

于是,由Taylor展开法,可知状态函数z的均值和标准差分别为:

(6)

其中,σxi为随机变量xi的标准差。则极限状态方程线性化后的可靠度指标βL可表示为:

βL=μz/σz

(7)

根据一次二阶矩可靠性分析法可知状态空间x内验算点x*的坐标值为[8]:

(8)

其中,cosθxi称为验算点重要度系数[8],表示为:

(9)

最后,根据式(6)~(9),经过反复迭代即可得到满足精度要求的验算点x*。代入式(5)确定可靠度指标β。于是,可靠度R=Φ(β)(这里,Φ()为标准正态分布函数)。

3.2 基于差分法的偏导数计算

采用验算点法进行可靠性分析,离不开偏导数的计算。然而,基于虚拟仿真建立起的极限状态方程属于隐式极限状态方程,而非显式[5]。因此,偏导数的计算成为利用虚拟仿真求解可靠度必须解决的首要问题。

根据偏导数的定义,假设函数g(x)在点x0的某一邻域内有定义,令向量x0中的一个变量xi在xi0处有增量Δxi,相应地函数g(x)便会有增量Δg(x0)。这里,Δg(x0)与Δxi之比在Δxi趋于无穷小时,即为函数g(x)在点x0处对xi的偏导数。于是,可由向前差分法和中心差分法两种方法来求抽样试验过程中隐式函数g(x)的偏导数。

向前差分法:

(10)

中心差分法:

(11)

其中,gxi=g(x1,…,xn),gxi+Δxi=g(x1,…,xi+Δxi,…,xn),gxi-Δxi=g(x1,…,xi-Δxi,…,xn)。一般而言,中心差分法的计算精度优于向前差分法。

3.3 虚拟可靠性试验流程

关于改进的活塞杆螺纹连接结构,由于建立的极限状态方程为隐式,且具有弱非线性特征,因此,笔者采用一种基于验算点法的虚拟可靠性试验方法来分析螺纹连接结构的可靠度,该方法的流程框图如图7所示。

图7 基于验算点法的虚拟可靠性

4 算例

本节以卧式M12-30/43型往复式压缩机的数据信息为例,通过虚拟可靠性试验,定量地说明改进的活塞杆螺纹连接结构在提高其疲劳强度可靠性方面的优势。这里,已知活塞杆直径70mm,长度1 080mm,材料为38CrMoAlA;连接螺纹规格为M68×4。预紧套材料选用45#钢;预紧套外径50mm,内径35.5mm,长度100mm。

首先,为了进行比较,根据已知条件,分别搭建改进后活塞杆螺纹连接结构和原活塞杆螺纹连接结构的虚拟试验平台。改进后螺纹连接结构的应力云图和应力值校验分析如图5、6所示;原活塞杆螺纹连接结构的应力云图和应力值校验分析如图8a、b所示。

a. 应力云图

b. 应力值校验

通过比较图6和图8b,可知原结构活塞杆在工作过程中,螺纹段上的极限拉伸应力曲线和极限压缩应力曲线由左向右呈喇叭口张开形状,即活塞杆螺纹段上受到的应力幅逐渐变大,尤其在连接螺纹段的根部位置(即x=75mm附近)应力幅值达到最大。然而,尽管改进结构活塞杆螺纹段右侧受到的拉伸应力有所增加,但是整段螺纹受到的应力幅明显减小,且比较均匀。由此可见,改进的活塞杆螺纹连接结构能够较好地改善螺纹段上的应力状况。

这里,将螺纹连接根部(x=75mm处)截面上顶点处所受的极限应力幅值作为广义应力;取无限寿命设计(即应力循环次数大于107次)材料许用应力幅极限σalim=280MPa[4],将它作为广义强度;变异系数Cv取0.1。先假设气缸未发生磨损,且装配良好,即连接螺纹根部未受到附加弯矩作用。此时,考虑到工作中的过载情况,当最大活塞力Fp分别为10、12、15t时,采用虚拟可靠性试验方法计算出两种结构的疲劳强度可靠度,将结果列入表1。

由表1可知,当活塞杆工作中过载现象严重时,若最大活塞力Fp=15t,会对原活塞杆螺纹连接结构的可靠度造成影响。但不会影响改进后活塞杆螺纹连接结构的可靠度。

此外,假设工作一段时期后,气缸内壁发生了磨损,即活塞杆连接螺纹的根部受到了附加弯矩作用。同样,将螺纹根部截面上顶点受到的极限应力幅值作为广义应力,最大活塞力Fp取12t不变。这里,通过改变活塞杆的偏转角θB大小,来模拟气缸的不同磨损程度。依然采用虚拟可靠性试验方法,计算不同偏转角度情况下活塞杆螺纹的疲劳强度可靠度,将结果列入表2。

表2 气缸磨损时两种结构活塞杆的 疲劳强度可靠度

由表2可知,卧式压缩机工作过程中,当气缸发生磨损时,列中的活塞下沉导致活塞杆向下弯曲。当活塞杆向下偏转角度θB较小(如角度θB=0.10°)时,两种结构活塞杆的疲劳强度可靠度均未受影响。然而,随着气缸磨损量的增加,将使活塞杆进一步向下偏转。当θB>0.15°时,原结构活塞杆疲劳强度可靠度急剧下降,故极易发生断裂失效。而改进的螺纹连接结构由于预紧套的支承作用,当偏转角θB达到1.10°时,依然能够保持较高的可靠度等级。

5 结论

5.1笔者提出了一种改进的活塞杆螺纹连接结构方案,尤其适用于卧式压缩机设备。

5.2采用有限元分析软件ANSYS,基于虚拟可靠性试验方法,论证了改进的活塞杆螺纹连接结构能够大幅提高其疲劳强度可靠度,有效避免活塞杆断裂事故发生。

[1] 付海龙,戴光,邹龙庆,等.往复式压缩机基础振动测试与分析[J].化工机械,2012,39(2):177~179.

[2] 邓震宇,李成伟,于宝全,等.大型旋转机械状态监测技术与工程应用分析[J].化工自动化及仪表,2015,42(1):26~30.

[3] 张松.化工机械设备管理优化方案[J].化工机械,2015,42(4):468~471.

[4] 王迪生,杨乐之.活塞式压缩机结构[M].北京:机械工业出版社,1990:15~78.

[5] 陈鹏霏,孙志礼.压缩机活塞杆虚拟可靠性试验方法的研究[J].兵工学报,2010,31(9):1235~1240.

[6] 欧笛声,周雄新,王虎奇.注塑机拉杆固定端三角螺纹的应力分析与优化[J].制造业自动化,2007,29(4):22~26.

[7] 周宁.ANSYS-APDL高级工程应用实例分析与二次开发[M].北京:中国水利水电出版社,2007:65~191.

[8] Du X,Chen W.A Most Probable Point Based Method for Efficient Uncertainty Analysis[J].Journal of Design and Manufacturing Automation,2001,4(1):47~66.

ImprovedThreadConnectionStructureofPistonRodandItsVirtualReliabilityTest

CHEN Peng-fei1, SUN Shu-rong2, HE Yu-xin2,XU Liang-ning1

(1.SchoolofElectromechanicalEngineering,ChangchunUniversityofTechnology,Changchun130012,China; 2.SchoolofEngineeringTechnology,ChangchunVocationalInstituteofTechnology,Changchun130033,China)

To solve piston rod fracture of the reciprocating compressor, an improved thread connection structure for the piston rod and cross fitting was proposed and its virtual reliability was experimentally analyzed. Firstly, having ANSYS software employed to build this connection structure’s virtual test platform and the theory of classical mechanics analysis based to verify validity of the test platform; then, having difference method used to calculate the partial derivative near the sampling test point and the checking point method based to calculate the reliability indexβand important degree coefficient; finally, having the theory of reliability analysis and the constant iteration based to obtain structure reliability so as to satisfy the accuracy requirement. Results show that as compared to the original structure, the improved thread connection structure can improve both fatigue strength and reliability of the piston rod.

reciprocating compressor, piston rod, thread connection, virtual simulation, reliability analysis

*教育部“春晖计划”项目(Z2014133)。

**陈鹏霏,男,1980年1月生,讲师。吉林省长春市,130012。

TQ051.21

A

0254-6094(2016)04-0451-06

2015-09-08,

2016-05-12)