涡旋压缩机转子动力特性测试装置*

2016-12-25牛洪涛任燕玲

李 超 牛洪涛 雷 杰 任燕玲

(兰州理工大学石油化工学院)

涡旋压缩机转子动力特性测试装置*

李 超**牛洪涛 雷 杰 任燕玲

(兰州理工大学石油化工学院)

为研究涡旋压缩机转子的动力特性,以曲轴为研究对象,分别建立了涡旋压缩机曲轴力学模型和试验装置,并运用ANSYS 软件得出样机和试验装置转子受力和位移变化量;再根据涡旋压缩机的工作原理,搭建基于电涡流传感器的试验、测试平台,并应用LabVIEW分别对试验装置转子振动位移信号进行采集、分析和存储。该试验装置能及时反馈涡旋压缩机转子的运动特性,实时显示转子的轴心轨迹、相互垂直位移信号的波形及功率谱等;并通过轴心轨迹形状来判别转子的故障类型,对预防机器故障和故障诊断有着重要的理论意义和实际意义。

涡旋压缩机 转子振动 传感器 LabVIEW

涡旋压缩机具有结构简单紧凑、容积效率高、噪声低及运行平稳等优点,被广泛应用在制冷及空调等领域[1,2]。曲轴转子是涡旋压缩机的重要部件之一,曲轴转子运行的平稳性直接影响涡旋压缩机的工作性能。为研究曲轴转子传动系统的动力特性问题,文献[3]对涡旋压缩机曲轴建立了机构模型和力学模型,利用ANSYS软件分析了曲轴转子在不同工况下的应力和应变,并给出了曲轴的最大应力和应变发生部位。文献[4]利用试验模态方法和有限元方法分别对涡旋压缩机曲轴转子固有特性进行了分析,给出了各自前5阶固有频率的分析结果,并对两种方法进行了比较。文献[5]利用有限元方法和多体动力学理论,对涡旋压缩机转子进行了有限元模态分析,获得了涡旋压缩机转子的固有频率和振型。文献[6]从有限元仿真角度分析,建立了涡旋压缩机曲轴转子轴系数学模型,分别对曲轴动力载荷、施加轴系边界条件和约束条件进行了讨论与动力分析。笔者以具有曲柄销防自转机构的涡旋压缩机为研究对象,通过理论建模和分析,设计了一种由电涡流传感器和虚拟仪器构成的转子动力特性测试系统。

1 转子力学模型

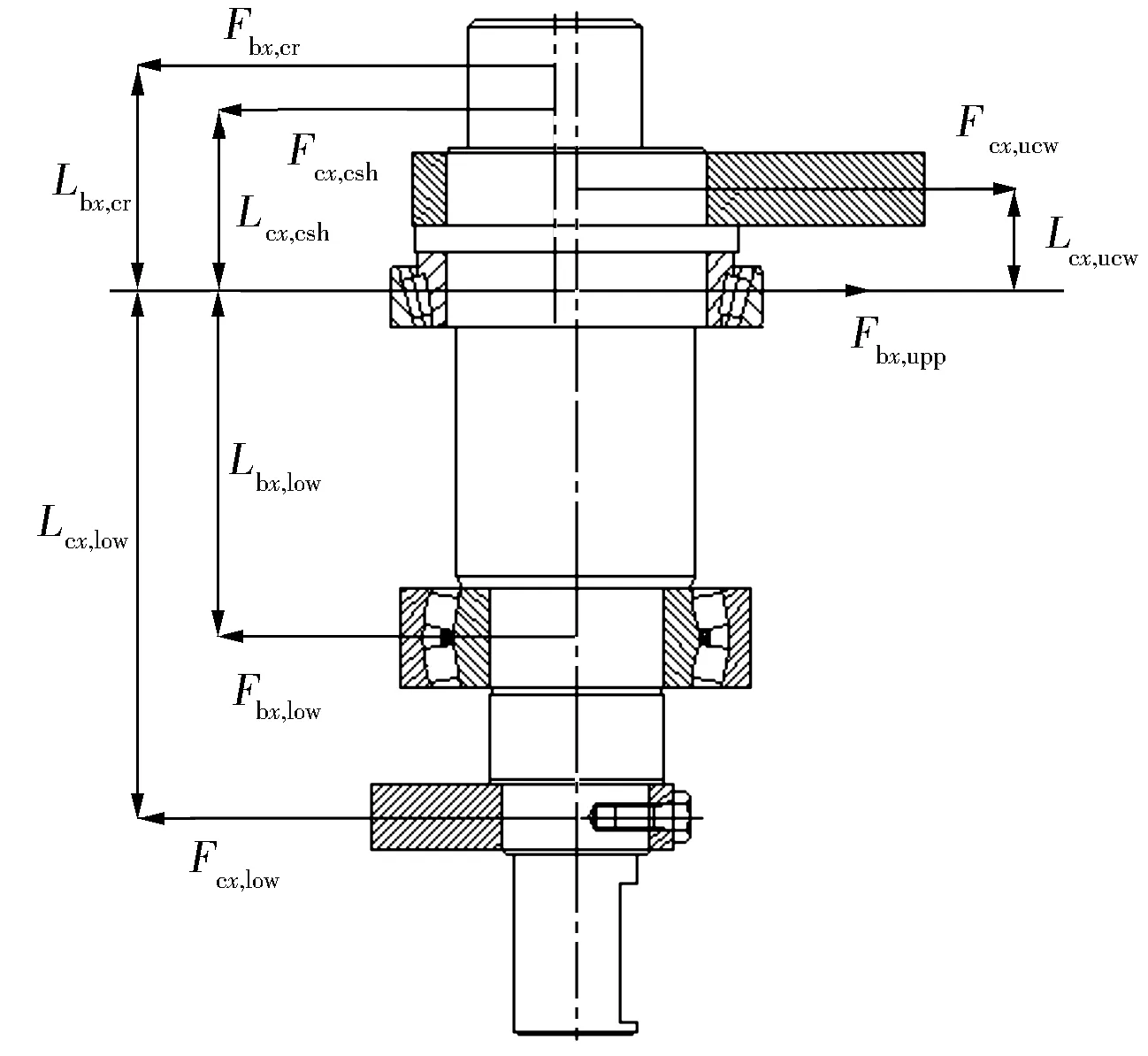

涡旋压缩机的工作原理是在曲轴销防自转机构的约束下,使动涡旋盘做公转平动,从而使动静涡旋之间形成的封闭容积呈周期性变化,完成对气体的吸入、压缩和排气过程[7]。x坐标方向曲轴受力简图如图1所示。在实际工况下曲轴转子受到的力主要有主轴承、副轴承的支反力Fb,upp、Fb,low,主平衡铁、副平衡铁产生的离心惯性力Fc,upp、Fc,low,曲柄销与曲轴轴心偏心而产生的离心惯性力Fc,csh以及动涡旋盘对曲柄销的反作用力Fb,cr。

图1 曲轴x方向受力分析

在x方向列力平衡式得:

Fbx,upp+Fcx,ucw-Fbx,cr-Fcx,csh-Fbx,low-Fcx,low=0

x方向分别对主轴承和副轴承取矩得:

Fbx,cr·Lbx,cr+Fcx,csh·Lcx,csh-Fcx,ucw·Lcx,ucw-Fbx,low·Lbx,low-Fcx,low·Lcx,low=0

Fbx,cr·(Lbx,cr+Lbx,low)+Fcx,csh·(Lcx,csh+Lbx,low)-Fcx,ucw·(Lcx,ucw+Lbx,low)-Fbx,upp·Lbx,low-Fcx,low·(Lcx,low-Lbx,low)=0

同理对y方向分别列力平衡式,主轴承、副轴承取矩得:

Fby,upp+Fcy,ucw-Fby,cr-Fcy,csh-Fby,low-Fcy,low=0

Fby,cr·Lby,cr+Fcy,csh·Lcy,csh-Fcy,ucw·Lcy,ucw-Fby,low·Lby,low-Fcy,low·Lcy,low=0

Fby,cr·(Lby,cr+Lby,low)+Fcy,csh·(Lcy,csh+Lby,low)-Fcy,ucw·(Lcy,ucw+Lby,low)-Fby,upp·Lby,low-Fcy,low·(Lcy,low-Lby,low)=0

已知:

2 转子的有限元分析

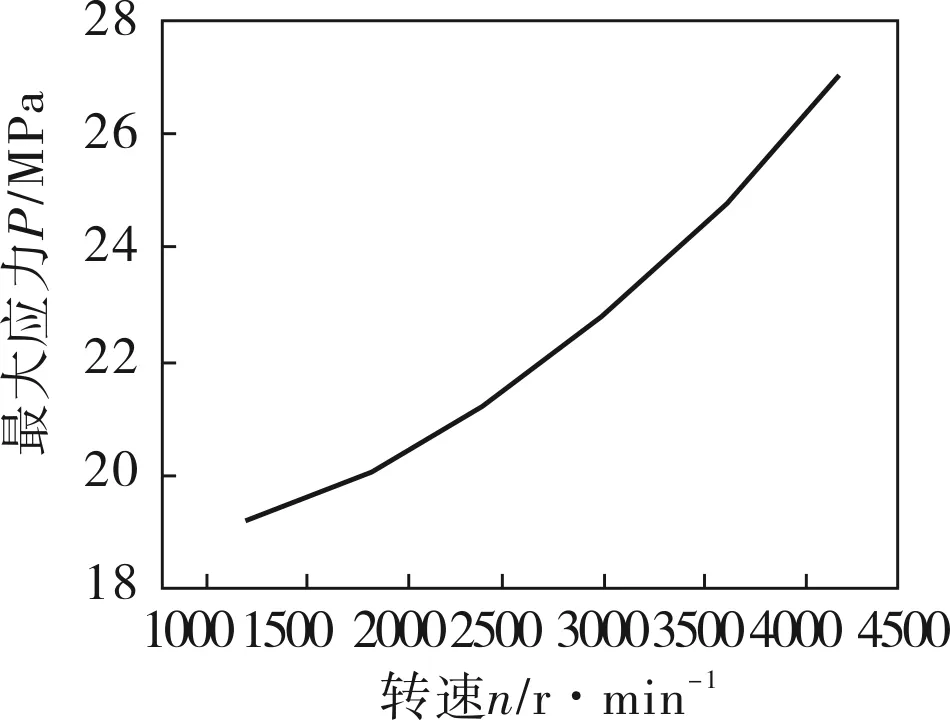

根据曲柄销防自转机构的涡旋压缩机,试验装置中设计的动涡旋盘、曲柄销和主轴承质量之和md=7.03kg,主平衡铁质量mb1=1.54kg,副平衡铁质量mb2=0.51kg,主轴偏心量r=5mm,主平衡铁质心至主轴中心线的距离r1=50.71mm,副平衡铁质心至主轴中心线的距离r2=29.84mm,将不同转速下md、mb1、mb2作用在偏心主轴上的离心力作为载荷导入ANSYS中,计算出不同转速下曲轴轴肩的最大应力和变形量,则最大应力值和位移变形量随转速变化关系如图2所示。

a. 最大应力

b. 位移变形量

由图2可以看出,整个曲轴转子承受的最大应力和由载荷引起的轴变形量均随转速的增大而不断增加。为了探究转子动力特性随转速的变化规律和曲柄销防自转机构与曲轴的协同性,通过实时监测曲轴转子的运动状态,研究曲轴转子的轴心轨迹及曲柄销轴心运行状态,获取影响转轴动力特性的影响因素,为涡旋压缩机的设计优化提供理论参考。

为了能够准确地反映出实际涡旋压缩机的转子动力特性,对试验装置转子和压缩机转子进行受力分析和有限元计算,并将两者的计算结果进行对比分析。

通过Pro/E软件对转子进行实体建模,三维模型如图3所示,应用ANSYS Workbench软件对涡旋压缩机转子进行受力分析,分别如图4、5所示。

由图4a和图5a可知:转子发生变形的最大部位分别在动涡旋盘连接部位和电机连接部位。由图4b、c和图5b、c可知:曲轴上发生应力集中现象的部位分别在退刀槽和轴肩处,最大应力集中在曲轴的曲拐部位,该部位可为本试验装置中电涡流传感器的安装位置提供参考。

图3 曲轴三维模型

图4 样机转子位移、应力、应变图

图5 试验装置转子位移、应力、应变图

由笔者所选的涡旋压缩机样机和本试验装置的转子动力特性分析可知,两转子最大变形部位和最大应力集中处较为一致,因此该试验装置可以准确地反映实际转子的动力特性。

3 试验装置的构建

对涡旋压缩机曲轴转子和曲柄销的监测,需从硬件和软件两个方面进行研究。图6为试验台整体构造简图。试验装置主要由电机、曲轴、支架、电涡流传感器、曲柄销、动涡旋盘、静涡旋盘及砝码等组成。在试验工况下通过调节变频器来控制电机转速,固定在支架上同一平面且相互垂直的两个电涡流传感器分别把曲轴转子和曲柄销的机械量转换成电量,并将涡流信号送入前置器中,进行信号的放大、滤波及隔离等过程,处理过的涡流信号通过数据采集卡进行A/D(模拟信号/数字信号)转换并进入计算机,供LabVIEW程序分析和处理,其轴心轨迹测试系统如图7所示,该系统可通过调节变频器来实现不同转速下曲轴转子和曲柄销轴心轨迹的特性研究。

图6 试验台整体构造简图

图7 轴心轨迹测试系统示意图

对于互成90°安装的两个电涡流传感器,设其检测的转子振动信号分别为X(t)、Y(t),在复数平面内对这两个信号进行组合,得Z(t)=X(t)+jY(t),则Z(t)即为转子的轴心轨迹[8],由于Z(t)有机地综合了X(t)和Y(t)信号中的内在联系,故Z(t)更能真实地刻画转子的振动行为。

3.1 硬件

3.1.1电涡流传感器

电涡流传感器是一种根据涡流效应制成的传感器,其最大特点就是能对位移、厚度及表面温度等进行非接触式测量[9]。选用的某电涡流传感器主要参数为:

工作温度 -50~175℃

最大工作压力 12MPa

探头直径 5mm

线性范围 0.25~1.25mm

线性量程 1mm

响应频率 0~10kHz

平均灵敏度 8V/mm

最小被测面 15mm(直径)

安装形式 M8螺纹连接

灵敏度误差 ±5%

3.1.2信号调理

信号调理是为了分离噪声等干扰信号,以便准确提取出有关被测对象的有用信息。在本系统曲轴转子和曲柄销振动信号采集过程中,采集的信号强度通常很微弱并伴有噪声等干扰信号,故在A/D转换前须经信号调理,信号调理包括对信号的放大、隔离、滤波及线性化等。本系统采用NI公司的SCXI调理模块,该模块有4个均带有激励源的输入通道,并为测量系统提供0.1mA恒定电流。

3.1.3数据采集卡

数据采集卡是外界信号进入计算机的桥梁,在这个桥梁中要完成A/D转换以及信号放大等功能[10]。本系统采用NI公司的PCI-6221数据采集卡。该卡具有差分模拟输入和两路模拟输出,输入电压范围±10V,采样率250kS/s,通道数单端16路,双端8路,数字触发。

3.2 软件

LabVIEW是一种用图标代替文本创建应用程序的图形化编程语言,它用图标表示函数,连线表示数据流向,一个LabVIEW的VI由前面板、程序框图和连线板组成[11]。本试验编程采用模块化编程方法,将该系统的各个功能进行分解,然后逐一编程,LabVIEW的主要功能模块有:曲轴转子和曲柄销轴心轨迹的信号采集,数据读写及轴心轨迹信号的显示、分析和存储等(图8)。

图8 轴心轨迹信号采集系统流程

轴心轨迹信号采集部分可对各项参数进行设定,如对x轴和y轴两路信号采用双通道进行采集,使用DAQmx模块下的相关VI编程采集电涡流传感器传入的数据,两路信号采用Index Array函数分别进行索引。由于周期信号之间存在谱泄漏,为解决这一现象对采集信号采用加窗处理,本试验装置设计了Hanning窗、Hamming窗、Blackman窗、Triangle窗及Flap Top窗等19种窗函数类型可供不同工况的测试。本试验装置还设计了Bandstop、Bandpass、Lowpass、Highpass 4种滤波器类型,可分别对外界不同干扰信号进行滤波等设定。设定完后点击LabVIEW中的运行按钮进行测量采集,在整个软件界面中可实时采集曲轴转子和曲柄销的轴心轨迹信号及x方向、y方向振动信号等。数据读写部分用Graph控件分别显示x、y方向的信号,同时采用XY Graph控件显示x、y方向的叠加信号,并采用TDMS文件对波形图中显示的轴心轨迹信号进行读写和存储。信号分析则通过前面板上显示的波形图(x、y两路信号的功率谱图、自相关图及互相关图等)对曲轴转子和曲柄销轴心轨迹进行分析,并利用express VI函数呈现出已采集轴心轨迹信号的x、y向正峰值、反峰值以及峰峰值。图9为曲轴轴心轨迹测试系统的前面板图,该程序可通过设置前面板上的参数来实现不同转速下的曲轴轴心轨迹位移信号的采集与分析。

图9 曲轴转子测试系统前面板

由图9可知:涡旋压缩机曲轴转子的轴心轨迹包含了丰富的转子运动信息,通过改变模拟试验条件,可以分别获得曲轴转子在不同运动状态下的轴心轨迹图、曲轴转子的振动幅值及其方向、低通截止频率和高通截止频率等,从而可以定性以及定量地判断曲柄销防自转机构与曲轴转子运动的协同性和涡旋压缩机曲轴转子的平衡与非平衡状态及其故障类型。如由x、y方向功率谱图形关系知,x、y方向振动信号的主要频率分别为19.1、19.7Hz,接近转子转频20.0Hz,说明这是由于电机周期性激发所引起的振动。由x、y方向自相关、互相关图形关系知,x、y方向上的振动信号存在较大的相关性并且两信号都含有周期成分。

4 结束语

根据涡旋压缩机的转子动力特性和工作原理,通过理论建模和分析,设计了一种由电涡流传感器和虚拟仪器构成的转子动力特性试验测试平台。该平台可判断曲柄销防自转机构与曲轴转子运动的协同性并分析引起涡旋压缩机曲轴转子振动的原因,对预防机器故障和故障诊断有着重要的理论意义和实际意义。相比于传统的信号采集系统,由电涡流传感器和虚拟仪器构成的转子动力特性测试系统具有测量精度高、自动化程度高、成本低廉及便于维护等优点。

[1] 李超,李峥,刘兴旺,等.低压腔型涡旋压缩机润滑系统研究[J].化工机械,2013,40(5):612~616.

[2] 李超,郑尚书,赵嫚,等.涡旋压缩机小曲拐防自转机构动力特性分析[J].中国机械工程,2014, 25(2): 236~241.

[3] 宋天虹,郑尚书.涡旋压缩机曲轴动力特性研究[J].石油化工设备,2013,42(1):18~21.

[4] 胡萍,王珍,赵之海,等.基于模态分析的涡旋压缩机曲轴固有特性研究[J].压缩机技术,2007,(6):5~7.

[5] 余洋,李超,赵嫚.涡旋压缩机曲轴转子壳体耦合动力学研究[J].振动、测试与诊断,2013,33(z1):23~27,216.

[6] 严黎坚,黄志刚,张京.涡旋压缩机曲轴有限元分析[J].电器,2011,(z1):342~348.

[7] 李超,孙照岚,赵嫚.无油润滑涡旋压缩机动静涡旋端面摩擦测试装置[J].化工机械,2014,41(2):180~183.

[8] 程珩,杜岚松.旋转机械轴心轨迹故障诊断[J].太原理工大学学报,2003,34(5):552~554.

[9] 杨启超,李连生,赵远扬,等.电涡流法测量涡旋压缩机轴向间隙的可行性试验研究[J].中国机械工程,2007,18(17):2017~2020.

[10] 方琪.基于LabVIEW的无油润滑涡旋压缩机动力特性参数测试系统的研究[D].兰州:兰州理工大学,2012.

[11] 陈锡辉,张银鸿.LabVIEW 8.20程序设计从入门到精通[M].北京:清华大学出版社,2007.

TestingDeviceforRotorDynamicCharacteristicsofScrollCompressors

LI Chao, NIU Hong-tao, LEI Jie, REN Yan-ling

(SchoolofPetrochemicalEngineering,LanzhouUniversityofTechnology,Lanzhou730050,China)

For purpose of investigating rotor’s dynamic property of scroll compressors, the crankshaft was taken as the object of study and the crankshaft’s mechanical model and the test device were established for scroll compressors; and ANSYS software was adopted to have force and displacement variation of the prototype and the test device’s rotor obtained; and according to scroll compressor’s working principle and based on the eddy current sensor, the test platform was built and LabVIEW programming was applied to collect, analyze and store the test device rotor’s vibration displacement signals. The test device can timely reflect rotor’s motion characteristics of the scroll compressor and display rotor’s locus and waveforms and power spectrum of the vertical displacement signals as well as determine rotor’s fault type upon the orbit of shaft center. This has theoretical and practical significance to the prevention of machine fault and fault diagnosis.

scroll compressor, rotor vibration, sensor, LabVIEW

*国家自然科学基金项目(51265026)。

**李 超,男,1958年3月生,教授。甘肃省兰州市,730050。

TQ051.21

A

0254-6094(2016)04-0446-06

2015-09-17)