总装车间宽板输送线设计

2016-12-24李彬王迎斌岳小兵

李彬,王迎斌,岳小兵

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

总装车间宽板输送线设计

李彬,王迎斌,岳小兵

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

文章主要结合蒙城项目OK线宽板链输送线自主非标设计来阐述整个宽板输送线的非标设计详细流程、电机减速机选型校核及其他主要组成部件受力强度的安全校核等内容,有利于提高总装装配人员的非标设计能力、节约设计成本。

宽板链输送线;设计流程;校核;设计能力

10.16638/j.cnki.1671-7988.2016.01.014

CLC NO.:U468.4 Document Code:A Article ID:1671-7988(2016)01-40-05

引言

宽板链输送设备因为其适用性强,造价相对于其他输送设备便宜,目前在江淮汽车乘用车总装车间,如江淮瑞风总装车间,轿车总装车间二线的内饰装配线、OK线等线体输送设备大部分都采用的是宽板链输送设备进行输送,宽板链输送设备目前已然成为了江淮汽车总装车间输送主流设备,由于总装工艺人员非标设计能力不足,前期宽板链非标输送设备主要是通过由专业设计院来完成图纸设计及计算校核,每新建一条宽板链都给设计院支付10%设备总价值的设计费,因此为了节约此部分非标设计成本,我们对宽板链非标设备的设计及计算校核自主研究工作开展已势在必行。

1、宽板链输送设备组成结构及设计流程

1.1 概述

下面就以江淮汽车蒙城工厂建设项目为设计来源,论述蒙城工厂OK线宽板链输送设备设计流程及计算校核,蒙城工厂建设微客设计纲领为:双班16个小时,250天,10万产能;根据前期工厂设计规划,蒙城工厂需建设2条OK线来满足节拍需求,此次两条OK线都设计为宽板链输送设备。

1.2 宽板链结构组成及设计流程

1.2.1 宽板链结构组成简介

板链输送机主要由驱动装置、头轮总成、机架及轨道总成、链板装置、张紧装置和盖板系统等组成。

驱动装置是板链输送系统的动力来源,主要由驱动电机、减速机、驱动电机底座、驱动链条、驱动小链轮等部件组成。

头轮总成主要由头轮机架、驱动轴、牵引链轮、轴承、轴承座、剪切销等部件组成。

机架及轨道总成由中间片架、上层承重轨道、下层返回轨道、轨道压板等组成。

链板装置由台面板总成、牵引链条、承重轮、台面板上方支撑机构组成。

张紧装置由张紧机架、张紧轴、张紧机构、张紧链轮组成。

盖板系统分为头轮盖板、线边盖板、尾轮盖板三部分。

1.2.2 宽板链总体结构外形

如下图1所示:上方的图示为宽板链总体结构正视图,下方为俯视图,全图即为此次主要设计的宽板链总体结构外形图。

图1 宽板链总体结构外形图

1.2.3 宽板链设计流程梳理

1.2.3.1 设计流程:设计输入、确认牵引链条节距、确认链轮齿数、确定链轮中心距、确定面板规格形式、输送链条、承重轮选型、确定驱动架形式、确认张紧架形式、确定张紧形式行程、驱动电机功率校核计算、驱动链条型号选择,在完成了相关的设计计算校核后,我们就可以按照上面选取的材料结构,绘制宽板链非标设计总图及分模块的详细结构图纸,来完成宽板链的图纸设计。

1.3 宽板链输送设备设计计算

1.3.1 设计参数输入

(1)生产车型

蒙城项目微客,产品代号SMPV,整车长宽高为4645mm ×1740mm×1860mm,轴距2810mm,前轮距1500mm,后轮距1465mm,整车整备重量1750kg。

(2)生产任务

完成SMPV整车上调试线前车辆间隙面差调整及部份功能件的检查等工作。

(3)生产纲领

双班/8小时,每班/250天,每年 10万产能(25JPH),考虑设备开动率90%,满足10万所需要的节拍为144× 0.9=129.6S。

1.4 宽板链输送线设计计算

1.4.1 线体运行传动示意图

下图2即为宽板链线体运行的传动示意图,下文对图中所表示的传动受力有详细的计算说明。

图2 传动示意图

1.4.2 宽板链初始参数确定

(1)工位间距及宽度

根据整车长宽高为4645mm×1740mm×1860mm,再留取适当的操作空间,我们选取工位间距为6000mm,线体宽度为3000mm。

(2)线体运行速度

从上设计参数已知生产节拍为129.6s,此时设备运行速度为6m×60s/129.6s=2.78m/min,由于设计了2条OK线,则单条线的输送速度只需2.78m/min/2=1.39m/min,前后取50%余量,即所选板链的输送速度为0.7-2.09m/min。

(3)线体中心距

根据流程说明,我们选取此处的板链输送链条节距P为250mm,链轮齿数Z为8,线体中心距,即链轮中心距用A表示,工位间距为6000mm,用TK表示,根据公式Amin= {(2n+1)×Tk-P×Z}/2,我们能计算出Amin={(2×12+1)×6000-250×8}/2=74000mm在允许的范围内,为了方便设计选取板链数,我们选取线体中心距为75000mm,则可以计算出输送链条总长度为:L=2(2A+P×Z)/1000=304m,含链板数量为:n=L/2/250=608块。

2、牵引力计算及链条选型校核

2.1 整车总重量G1

整车整备重量为1750,取一定余量即取2000kg,共12个工位,因此整车总重量G1=2000×12=24000kg。

2.2 链条总重量G2

满足线体输送需两条链条,两条链条由上可知总长为304m,单条长度为152m,我们初选链条型号M224-F-250,通过查询我们可知此型号链条每米重25kg,则链条总重量G2=304×25=7600kg。

2.3 面板总重量G3

此次设计采用的输送链板形式:台面板采用箱式结构,面板为5mm厚花纹板,下部为3mm厚内卷边槽型钢,连接方式为焊接,尺寸:247*3000*5,下层参照国家标准GB/T6723内卷边槽型钢尺寸:225×40×15×3-L2840;面板内加焊6组5mm厚加强立筋,两端面采用50*36*3*195L冷弯角钢拼焊,面板下端增加2组承重轮。其截面图如图3。

图3 面板截面图

根据图示能计算出面板截面积约为2255mm^2,已知面板长度为3000mm,密度为7850kg/m^3,由此得单块面板重量2250×3000×7850/1000000=53.11kg,再加面板下端两组承重轮的重量约20kg,再附加一些螺栓及焊接件,因此取g3=80kg,由上可知共由608块面板,则面板总重量G3=608 ×80=48640kg。

2.4 操作人员总重量G4

由于有12个工位,工位密度取2,最多时一共24个操作人员在板链上作业,单个操作人员取重为75kg,因此操作人员总重量G4=24×75=1800kg。

2.5 牵引力计算及初选链条校核

张力F张=G1+G2+G3+G4+F初张=24000+7600+48640+ 1800+200=82240kgf;

滚动摩擦系数f为0.05,则牵引力F=F张×f=82240× 0.05=4302kgf,单根链条牵引力为F/2=2151kgf;

初选链条M224-F-250的链条查询机械设计手册可知其破断拉力为Q=22400kgf,则链条安全系数S=Q/F=22400/2151 =10.4,经过校核初选链条满足安全要求。

2.6 初算驱动电机功率

已知输送线要求的速度范围为0.7-2.09m/min,则Vmav =2.09m/min,牵引力F=4302kgf,根据公式初算电机功率p=F ×10×V/60/0.85/1000=4302×10×2.09/60/0.85/1000= 1.76kw,按电机选项手册上可以选择的电机功率范围,我们先选取电机功率P为3kw,则电机功率安全系数S=P/p=3/1.76=1.7,S只要大于1.2就满足要求。

2.7 驱动电机扭力距计算

按图6传动示意图,输送链轮节距P=250mm,Z=8;

可计算出输送链轮分度圆直径:

d3=P/SIN(180/Z)=653.28mm

驱动轴扭矩:

Mn2=Mn3=F×d3/2/1000=4302×653.28/2/1000=1405.21 kgm

查机械设计手册,设计选取主轴输入链轮齿数z2=37,主轴输入链轮节距p2=50.8mm,电机减速机输出链轮齿数z1=17,电机减速机输出链轮节距p1=50.8mm,则可计算出:

主轴输入链轮分度圆直径:

d2=p2/(sin(3.14/z2)=599.01mm

电机减速机输出链轮直径:

d1=p1/(sin(3.14/z1)=276.46mm

由上我们可以计算出最小驱动电机扭力距:

Mn1=Mn2*d1/d2=648.55kgm

2.8 驱动链条选型校核

初选的驱动链条型号为32A-2,为双排驱动链条,查机械手机手册可知驱动链条抗拉载荷Q=45300kgf;

由上可计算驱动链条计算张力:

Q张=Mn1×1000/d1/2=648.55×2000/276.46=4691.7kgf

则驱动链条安全系数:

S=Q/Q张=45300/4691.7=9.7,符合安全要求。

2.9 速度、驱动轴转速计算校核

驱动轴转数计算:

n2=n3=Vmax×1000/(P×Z)=2.09×1000/250×8=1.05 rpm

则,电机减速机输出计算转数:

n1计算=z2×n2/z1=37×1.05/17=2.27rpm

我们初选电机减速机输出转数n1=2.3rpm

则,在50Hz的情况下最高的设计速度:

V设计=n1×z1×1000/z2×Z×P=2.3×37×1000/17×8 ×250=2.11m/min>2.09m/min满足最大输送需求。

2.10 电机、减速机选型及校核

由上我们选取的电机功率P为3kw,初选电机减速机输出转速为2.3rpm,按电机、减速机选型手册,我们初选电机型号R147R77DV100L4/BMG/HF/V/2.3RPM/3KW。

查询手册可知电机减速机扭力矩为1180kgm,电机减速机服务系数为1.10,在由上已计算出最小驱动电机扭力矩为648.55kgm,我们可以计算出,扭力矩安全系数。

S扭力矩=Ma×SEW-fB/Mn1=1180×1.10/648.55=2.0,符合安全要求,因此我们选定的电机、减速机R147R77 DV100 L4/BMG/HF/V/2.3RPM/3KW符合我们的设计要求。

3、轴的直径计算

3.1 链条滚轮与轨道接触应力校核

单块面板承重:n面=g1/2=1000kgf

链条走轮与轨道压力:n轨=n面/4=250kgf

查机械设计手册可知:

轨道材料55Q,则轨道弹性模量E=206Gpa,轨道强度极限=685Mpa,σb=785~885 σb>685;

则轨道许用接触应力:

σHP=1.7~2.2σb=(1.7+2.2)×685/2=1335.75Mpa

初选链条滚轮材料为45钢,则链条滚轮弹性模量E=206Gpa,链条滚轮强度极限取685Mpa,贼链条滚轮许用接触应力:

σHP=1.7~2.2σb=(1.7+2.2)×685/2=1335.75Mpa

初选链条滚轮半径R1=0.0425m,选取15kg/m的轻轨,则轨道接触半径R2=0.304m,则:A/B值=R1/R2=0.14,a=0.81,根据接触应力公式:

则接触应力计算结论:

σ<σHP=844.55Mpa<1335.Mpa满足要求,图4为轨道与链条滚轮接触应力受力模型。

图4 接触应力受力模型

3.2 轻轨的选型及校核

轻轨挠度由两部分组成,一部分由面板、链条、整车的集中载荷产生,另一部分由轻轨自身重力的均布载荷产生,分别作计算。

3.3 面板、链条、整车的集中载荷计算

由于我们设计的中间片架间距为1.5m,则板链单侧每1.5m有6块面板,G面板=6*80kg/块=480kg;

单侧每1.5m有3m链条,G链=3*25kg/m=75kg;

单点受力G车=g1/4=2000/4=500kg;

轻轨选型为15kg/m,查询机械设计手册可知:轻轨截面的轴惯性矩I=156.1cm^4

面板、链条、整车产生的力为集中载荷:

P=G面板/2+G链/2+G车/2=(480+75+500)/2=527.5kg

由上已知:

简支梁总长 l = 1.5 m

集中载荷 P = 5275 N

弹性模量 E = 206 GPa

截面的轴惯性矩 I = 0.000001561m^4

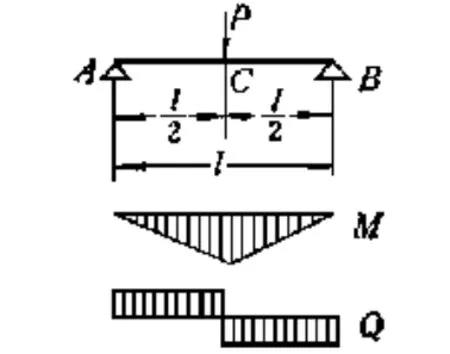

按机械设计手册,集中载荷受力模型如图5,可以得出:

简支梁的危险截面B处的:

支座反力 Ra = 2637.5N

支座反力 Rb = 2637.5N

反力矩 Mc = 1978.13N·m

最大剪力 Qc = -2637.5N

最大挠度 fc1 = 1.153E-03m

最大转角θa = 2.306E-03°

最大转角θb = -2.306E-03°

图5 集中载荷受力图

3.4 轻轨自身重力的均布载荷计算

P=G均及轨道自重,轨道自重力为150N,轻轨截面的轴惯性矩I=156.1cm^4;

由上已知:

简支梁总长 l = 1.5 m

均布载荷 q = 150 N/m

弹性模量 E = 206 GPa

截面的轴惯性矩 I = 0.000001561m^4

按机械设计手册,均布载荷受力模型如图6,可以直接得出:

简支梁的危险截面B处的:

支座反力 Ra = 112.5N

支座反力 Rb = 112.5N

反力矩 Mc = 42.19N·m

最大剪力 Qc = -112.5N

最大挠度 fc2= 3.074E-05m

最大转角θa = 6.559E-05°

最大转角θb = -6.559E-05°

图6 均布载荷受力模型

由上计算得出fc1=1.153E-03m,fc2=3.074E-05m,最大挠度:

fc=fc1+fc2=1.153E-03+3.074E-05=1.18374E-3m

则挠度比:fc/1=1/845<1/500

输送设备对辅梁的挠度比的要求小于1/400--1/500就能符合要求,因此选取15kg/m的轻轨符合要求。

3.5 中间片架选型及设计校核

槽钢集中载荷计算

如图14所示,中间片架分别受上方轻轨压力和下方返回段支撑拉力,分别进行挠度校核。初选槽钢型号为16a,按上计算可知:板链单侧每1.5m有6块面板,G面板=6*80kg/块=480kg;轻轨受整车压力为500kg,轻轨选型为15kg/m,轻轨总重量G1=15X4X1.5=90kg,则可以计算出轻轨给槽钢的压力:

G0即集中载荷P=(500+480+90X10/2=5350N

槽钢长度如图7为3380mm,弹性模量E为206Gpa,查询机械设计手册可知槽钢截面的轴惯性矩0.00000866m^4;

图7 宽板链截面图

由上可知:

简支梁总长 l = 3.38 m

集中载荷 P = 5350 N

弹性模量 E = 206 GPa

截面的轴惯性矩 I = 0.00000866 m^4

局部尺寸 a = 0.9 m

按机械设计手册,集中载荷受力模型如图8,可以直接计算出:

简支梁的危险截面B处的:

支座反力 Ra = 5350N

支座反力 Rb = 5350N

固定端反力矩 Ma = -441.61N·m

固定端反力矩 Mb = -441.61N·m

最大反力矩 Mmax = 1282.1N·m

最大剪力 Qc = 5350N

最大挠度 fmax = 6.619E-04m

由于下方返回段支撑拉力产生挠度不会大于上方轻轨产生挠度,因此估算下方挠度取最大和上方一致为fmax = 6.619E-04m,由此产生的挠度之和fc=2×fmax=1.3238E-03m;则挠度比为fc/1=1/755<1/500,满足要求,输送设备对辅梁的挠度比的要求小于1/400--1/500就能符合要求,因此选取中间片架主梁槽钢为16a。

图 8 集中载荷受力模型

在完成了电机、减速机选项及主要部件强度安全校核后,一条宽板链输送线就基本设计完成了,按内容选取的材料绘制CAD零部件图纸及总图即可。

4、结束语

本论文通过对宽板链输送线体主要结构、非标设计流程、宽板链驱动电机、减速机选型计算校核及主要组成部件受力强度的安全计算校核等,完成了一条总装车间宽板链输送线的完整非标设计。

[1] 张详东. 理论力学[M]. 重庆:重庆大学出版社,2006.150-213.

[2] 黄茂林. 机械原理[M]. 北京:机械工业出版社,2010.78-153.

[3] 成大先. 机械设计手册[M]. 北京:化学工艺出版社,2008. 190-400.

[4] 吕守详. 机械制图[M]. 重庆:重庆大学出版社,2004. 50-170.

[5] 木林森. AutoCAD使用手册[M]. 北京:清华大学出版社,1998. 1-45.

Design the assembly shop of wide plate conveyor line

Li Bin, Wang Yingbin, Yue Xiaobing

( Technological Centre, Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230601 )

This paper mainly with Mengcheng project OK width plate chain conveyor line independent non-standard design to explain the whole wide board conveying line non-standard design process, motor reducer selection check and other major components of stress strength safety checking and other content, is beneficial to improving the General Assembly staff non-standard design capability, saving the cost of design.

Wide plate chain conveyor line; Design process; check; Design capacity

U468.4

A

1671-7988(2016)01-40-05

李彬,就职于安徽江淮汽车股份有限公司技术中心。