基于噪声辅助局部波动特征分解的齿轮裂纹故障定量诊断方法

2016-12-23吴家腾彭晓燕程军圣

吴家腾 彭晓燕 杨 宇 张 亢 程军圣

1. 湖南大学汽车车身先进设计制造国家重点实验室,长沙,4100822.长沙理工大学,长沙,410076

基于噪声辅助局部波动特征分解的齿轮裂纹故障定量诊断方法

吴家腾1彭晓燕1杨 宇1张 亢2程军圣1

1. 湖南大学汽车车身先进设计制造国家重点实验室,长沙,4100822.长沙理工大学,长沙,410076

将齿轮故障机理研究与故障诊断方法相结合,提出了一种新的基于噪声辅助局部波动特征分解的齿轮裂纹定量诊断方法。首先,建立了带裂纹齿轮系统动力学模型,获得不同裂纹程度下的动力学响应,从中提取对故障敏感而与工况无关的特征参数构成特征向量矩阵,输入到支持向量回归机中,建立了特征参数与齿轮裂纹程度之间的映射关系。然后,通过这种映射关系,对实际的齿轮裂纹信号采用噪声辅助LOD方法进行特征提取,实现了齿轮裂纹的定量诊断。

噪声辅助;局部波动特征分解;特征提取;映射关系;齿轮裂纹定量诊断

0 引言

目前,国内外针对齿轮系统的故障研究主要分为两大类。一类是通过建立齿轮系统的动力学模型来反映齿轮故障机理行为的变化过程[1]。齿轮损坏的原因及故障严重程度通常与动力学参数相关,即沿齿裂纹长度宽度和裂纹深度,均会不同程度地导致齿轮副的啮合刚度变小[2-4]:如文献[5]通过建立六自由度的齿轮裂纹故障的动力学模型来分析三种不同裂纹扩展状况的齿轮早期故障现象;文献[6]运用有限元分析方法和赫兹接触理论分析方法描述了齿轮啮合传动过程中齿轮啮合刚度的变化过程。然而现阶段的故障机理研究只是通过数值分析方法模拟出振动响应并进行简单的故障程度分析,并不能完全反映出齿轮故障产生的动力学机理过程。还有一类是基于信号处理方法对齿轮故障进行诊断。通常齿轮产生故障时,其振动信号大多表现出调制特征,要从此类信号中提取出表征齿轮故障现象的特征参数就需要引入信号处理方法:如经验模态分解(empirical mode decomposition,EMD)[7]方法、局部均值分解(local mean decomposition,LMD)[8]方法常被应用于齿轮故障诊断。由于算法本身存在一些缺陷,使得两种方法本身仍然存在问题[9-10]。局部波动特征分解(local oscillatory-characteristic decomposition,LOD)[11]是一种新提出的时频分析方法,本质上是根据信号的局部波动特征来实现信号的自适应分解,得到一系列瞬时频率具有物理意义的单一波动分量(mono-oscillatory component,MOC)。相比于EMD方法,LOD方法分解速度更快速高效,在抑制端点效应上更有优势,已被应用于齿轮故障的定性诊断,取得了较好的效果[12]。LOD方法同EMD与LMD一样,在实际应用过程中同样受到信号间歇性等的影响,容易产生模态混淆现象,即同一个MOC分量包含着不同的波动模式,或同一种波动模式被分解到了不同的MOC分量中,从而使信号失去真实的物理意义。

针对以上存在的问题,本文将上述两类方法进行结合,即将齿轮系统故障机理研究与故障诊断方法相结合,提出了基于噪声辅助LOD的齿轮裂纹定量诊断方法。文章通过利用噪声辅助LOD方法对实际的齿轮裂纹信号进行定量诊断,来实现故障机理研究和故障诊断的有机结合。

1 基于噪声辅助的LOD方法

1.1 LOD模态混淆现象

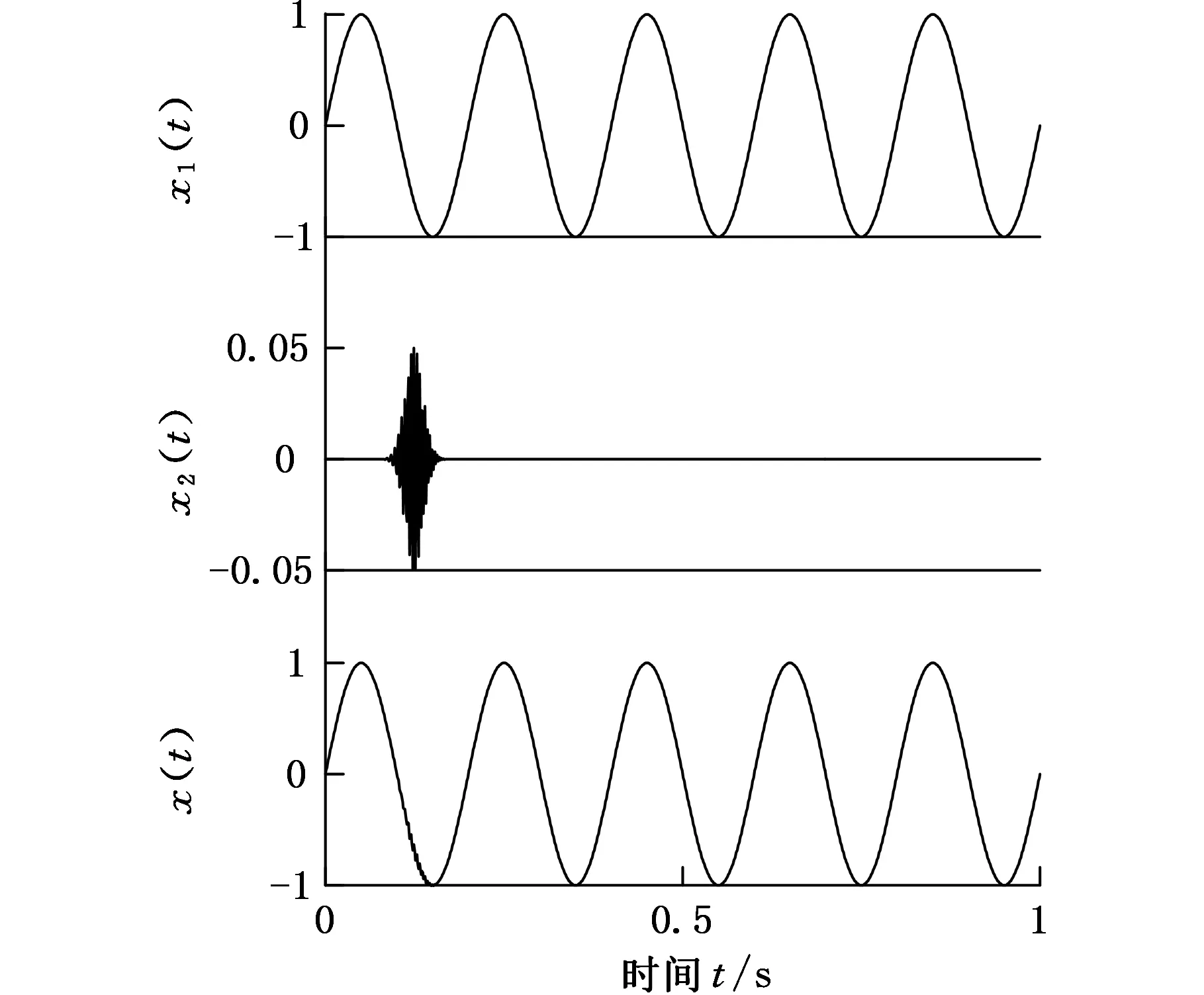

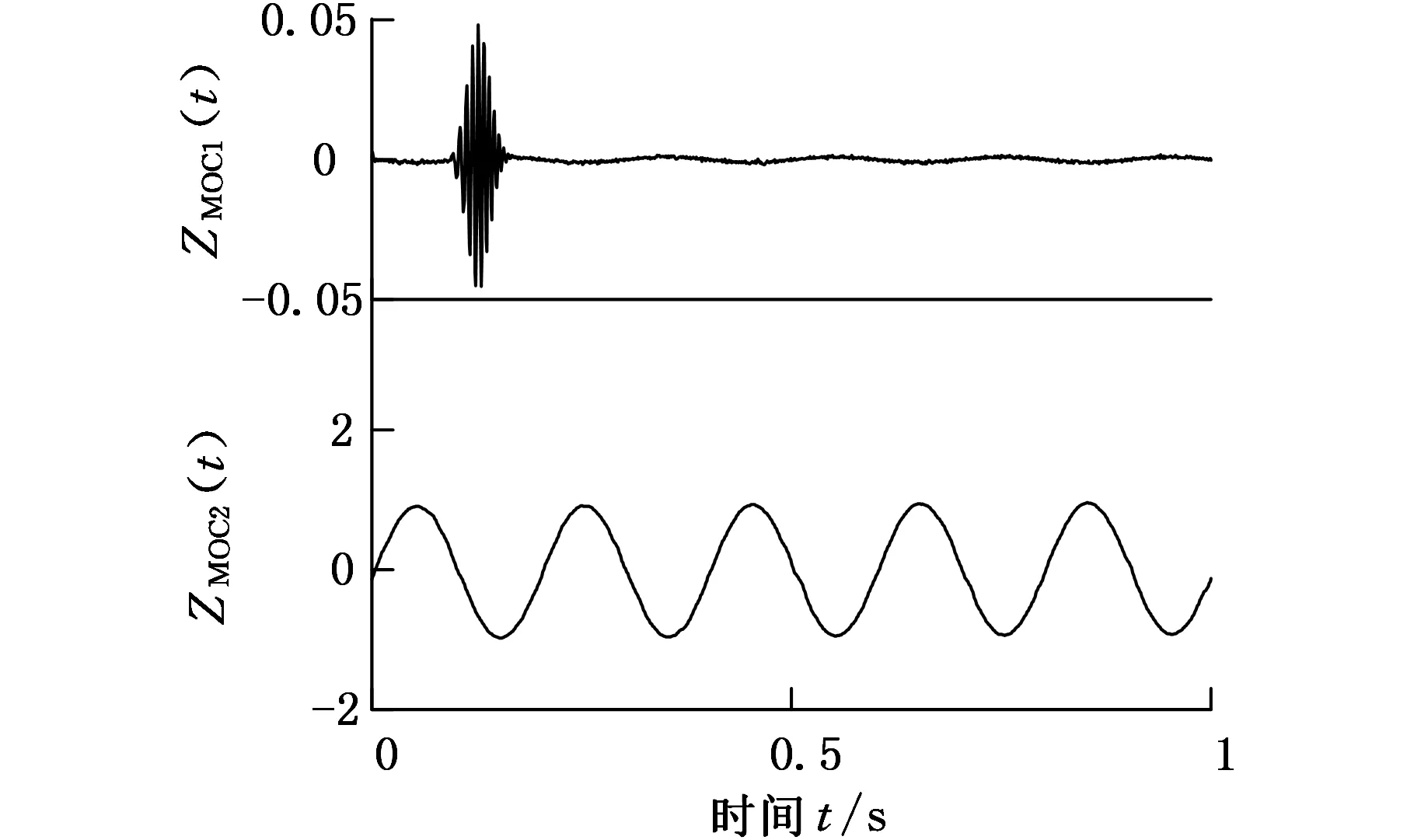

LOD方法的主要思想是根据源信号自身的局部波动特征来对信号进行自适应分解,其中LOD方法包含了微分运算、分段线性变换、坐标域变换三种基本运算[11]。然而在实际中由于受到LOD算法本身的分解能力,以及采样频率、间歇性信号等的影响,很可能会发生模态混淆现象,即同一个MOC分量包含着不同的波动模式,或同一种波动模式被分解到了不同的MOC分量当中,失去信号真实的物理意义。下面考察一个幅值为1、频率为5 Hz的正弦信号和一个幅值为0.05、频率为250 Hz的高频间歇信号所组成的混合信号,如图1所示。求解混合信号的均值曲线如图2所示,由于混合了一个间歇信号以后,曲线在混淆部分变得紊乱,导致LOD分解后的第1个MOC分量ZMOC1(t)出现了模态混淆现象。从图3可以看出,模态混淆现象使分量ZMOC1(t)中包含了低频的正弦信号和高频的间歇信号两种不同尺度的波动形式,也就导致分量ZMOC1(t)失去了包含单一波动分量的物理意义,使得LOD方法失去了分析信号的价值。因此,提出一种基于噪声辅助的改进方法来解决LOD模态混淆问题。

图1 仿真信号曲线

图2 仿真信号均值曲线

图3 仿真信号LOD分解分量ZMOC1(t)

1.2 基于噪声辅助的LOD方法

根据文献[13]描述的白噪声在整个频率空间中均匀分布的统计特性,通过对目标信号添加白噪声再进行信号分解,白噪声可以使目标信号中的各个时间尺度均匀地分布在所确定的滤波器组的通频带之中,即显著减小高频间歇信号对LOD方法的干扰,从而可以使高频间歇信号被彻底分解出来。本文拟将白噪声引入LOD方法中进行辅助分析,其具体分解步骤如下:

(1)找到信号x(t)的所有极值Xk(k=1,2,…,M)及其对应的时刻值τk,在任意两个相邻极值点[Xk,Xk+1)之间对x(t)进行线性变换,得到分段线性函数s1(t),为了减小分解误差,采用坐标域变换将(t,x)转换成锯齿域坐标(u,s)。

(4)将原始信号的锯齿域函数s1(u)减去锯齿域均值函数m1(u),得到c1(u),c1(u)为一高频波动函数,利用反变换将c1(u)的坐标从锯齿域还原到原数据域c1(t)。

(5)如果c1(t)为一个瞬时频率具有物理意义的单分量信号,则c1(t)为x(t)的第1个MOC分量ZMOC1(t),若不是,则将c1(t)作为原始信号重复步骤(1)~(4),循环m次,直至得到满足分解条件的单分量信号cm(t),cm(t)即为信号x(t)的第一个分量ZMOC1(t)。

(6)重复步骤(1)~(5)多次,每次添加不同的白噪声信号。

(7)对得到的多个ZMOC1(t)分量取平均值,均值化后的ZMOC1(t)作为分解结果。

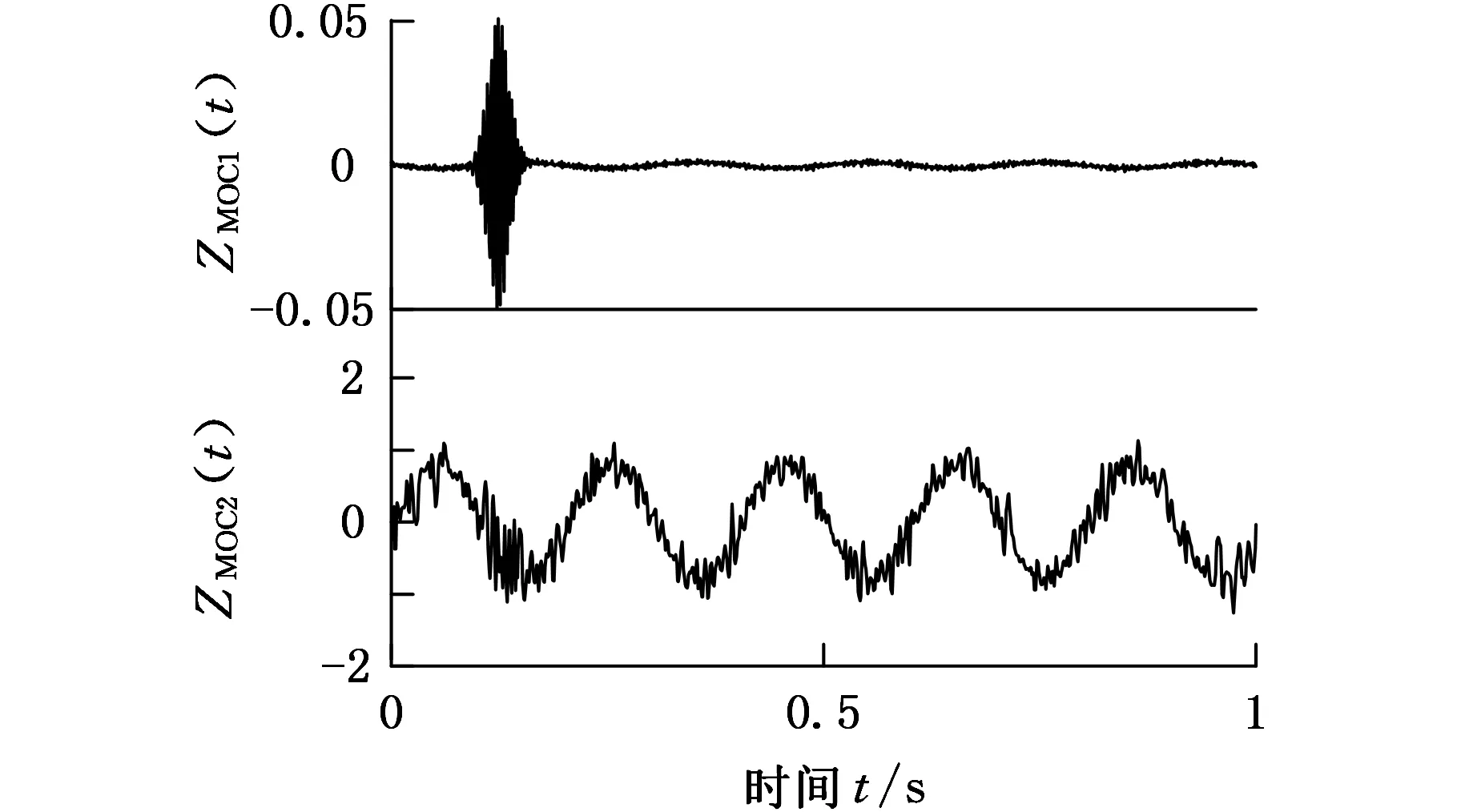

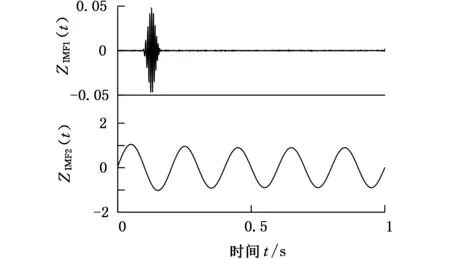

再次考察图1所示的仿真信号x(t),分别添加30次幅值为0.001的白噪声并对仿真信号进行分解,将30次分解结果求平均值并作为分解的最终结果,如图4所示。从图4可以看出,高频间歇信号被很好地分离出来;这里考虑到微分运算使得数值计算中白噪声的零均值误差问题被放大,如果直接对目标信号添加白噪声再进行整体LOD分解将会导致分量ZMOC2(t)受到白噪声的污染,如图5所示。EEMD方法分解仿真信号结果如图6所示。

图4 改进后LOD方法分解仿真信号结果

图5 直接添加白噪声的分解结果

图6 EEMD方法分解仿真信号结果

2 齿轮系统的动力学模型

2.1 齿轮裂纹的时变啮合刚度计算

时变啮合刚度作为齿轮系统的主要激励,其啮合刚度的变化势必会引起齿轮系统参数变化。下面通过材料力学方法将实验台齿轮简化为变截面的悬臂梁,其齿根裂纹的弯曲变形模型如图7所示。通过由悬臂梁弯曲剪切变形δ1、基体变形δ2和接触变形δ3组成的综合弹性变形即可求出相应的啮合刚度。齿轮参数如表1所示。

三种变形参数δ1δ2δ3的计算公式分别如下所示:

(1)

图7 齿根裂纹弯曲变形模型

模数(mm)2.5齿顶系数0.25齿数37变形系数0齿宽(mm)20弹性模量(GPa)209齿形角(°)20泊松比0.3齿顶高系数1

(2)

(3)

(4)

(5)

式中,F为啮合作用力;αm为实际压力角;G为剪切模量;Sh为剪切因子;E为杨氏模量;v为泊松比;Ai和Ii分别为有效截面积和惯性矩;W为齿宽;参数L*、M*、P*、Q*、uf、sf由文献[14]计算方法可得。

综上所述,单对齿轮啮合的有效刚度表示为

(6)

式中,下标p、g分别表示主动轮和从动轮。

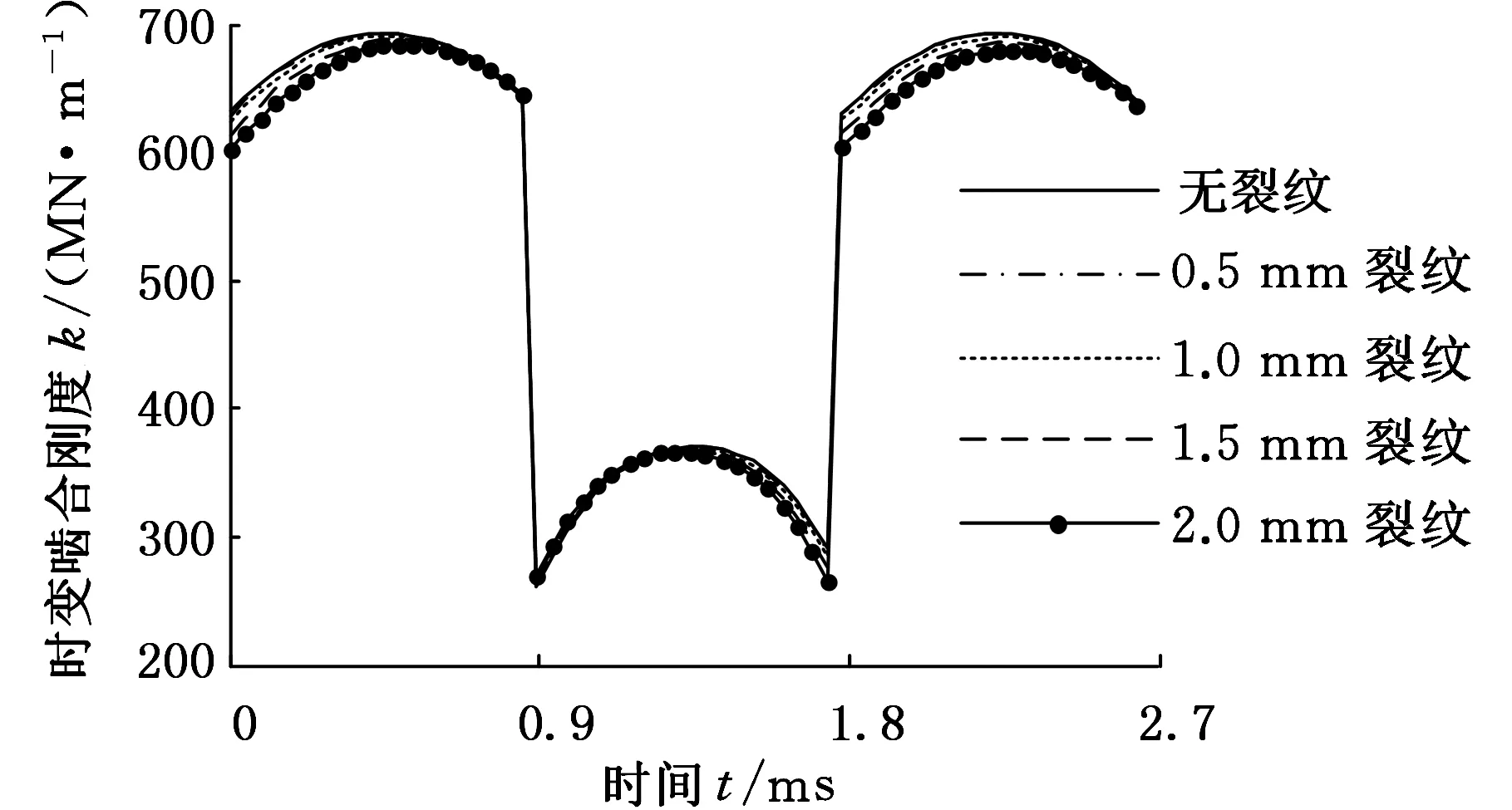

基于上述分析,求取不同裂纹故障程度下的齿轮时变啮合刚度,其结果如图8所示。

图8 齿轮时变啮合刚度变化趋势

2.2 齿轮裂纹动力学响应的计算

依照图9所示的旋转机械故障试验台,建立六自由度的齿轮系统动力学模型,如图10所示。该模型假设啮合无误差,无制造和装配误差,并且润滑效果良好,在所建立的坐标系中,y轴平行于啮合线;x轴平行于齿轮啮合时因滑动产生的摩擦力方向。

图9 旋转机械故障试验台

图10 齿轮系统的动力学模型

通过以上动力学模型简图,构建齿轮-转子-轴承系统的动力学数学模型:

(7)

式中,mi为齿轮质量;Cij为轴承的阻尼系数;kij为支撑轴承的刚度系数,i=p,g分别表示主动轮和从动轮,j=x,y分别表示坐标系中x方向与y方向;FN为齿轮啮合时的接触力;Ff为齿轮啮合状态下产生的滑动摩擦力;xi、yi为齿轮平动位移;ji为齿轮转动惯量;θi为齿轮的转动角度;Ti为齿轮所受输入输出扭矩;M为感应力矩,分别由啮合线上的齿轮啮合力与滑动摩擦力组合生成[15];Rbi为齿轮的基圆半径;k(t)为齿轮时变啮合刚度;Cm为齿轮啮合黏性阻尼;μ为齿轮滑动摩擦因数。

整个旋转机械故障试验台设计参数如表2所示。

表2 旋转机械故障试验台设计参数

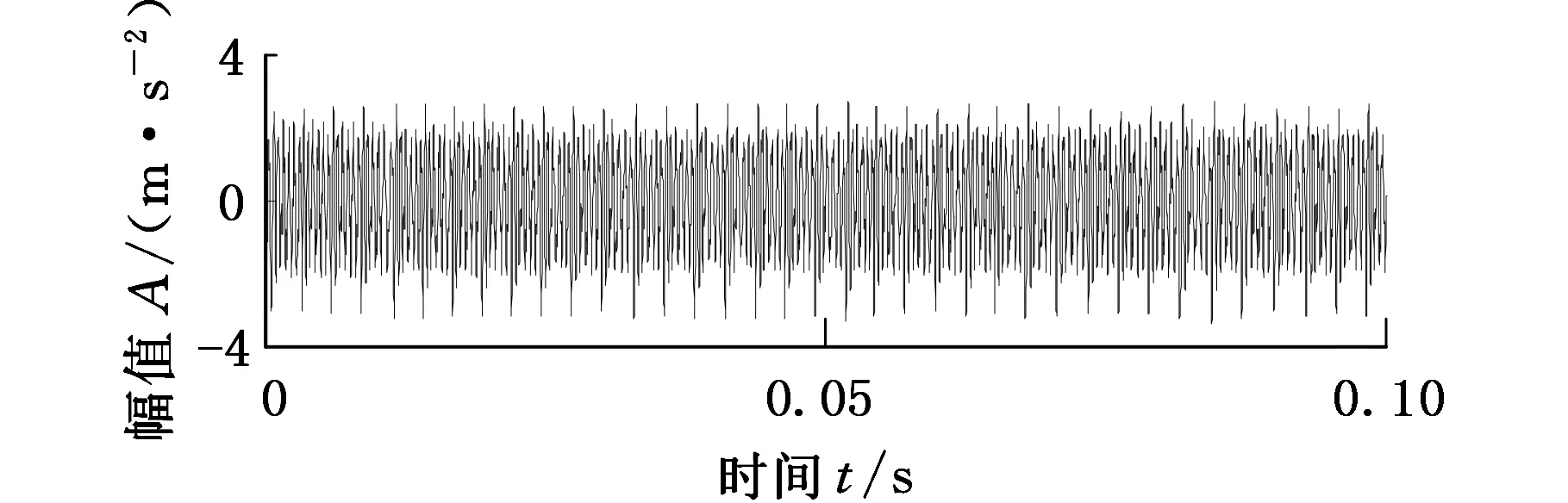

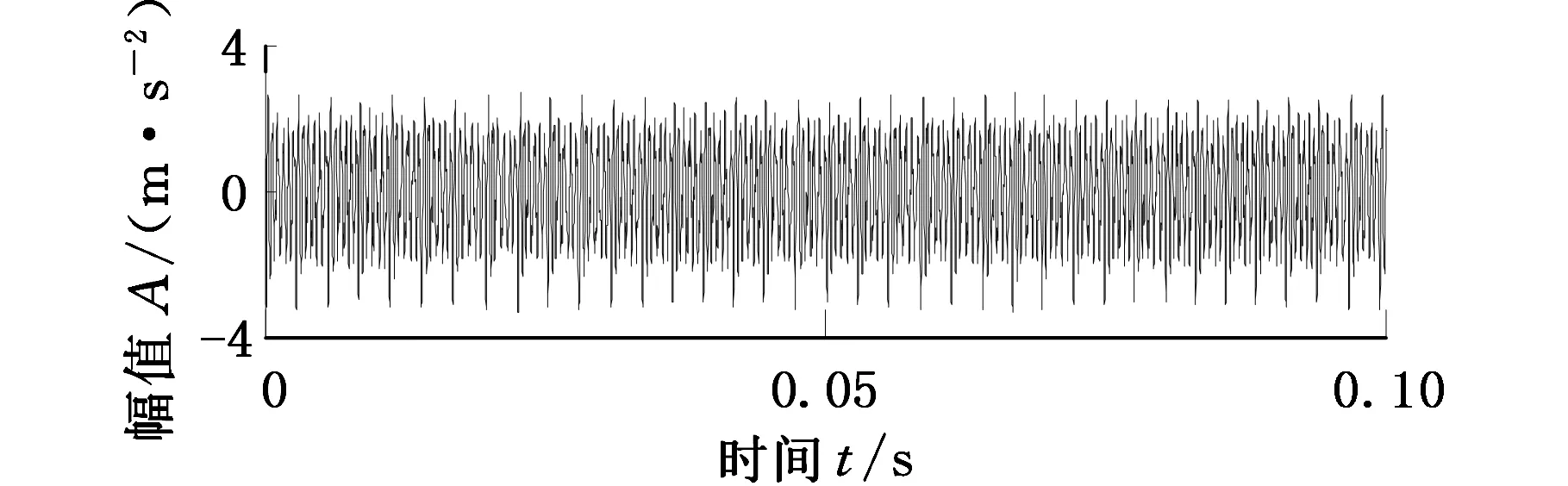

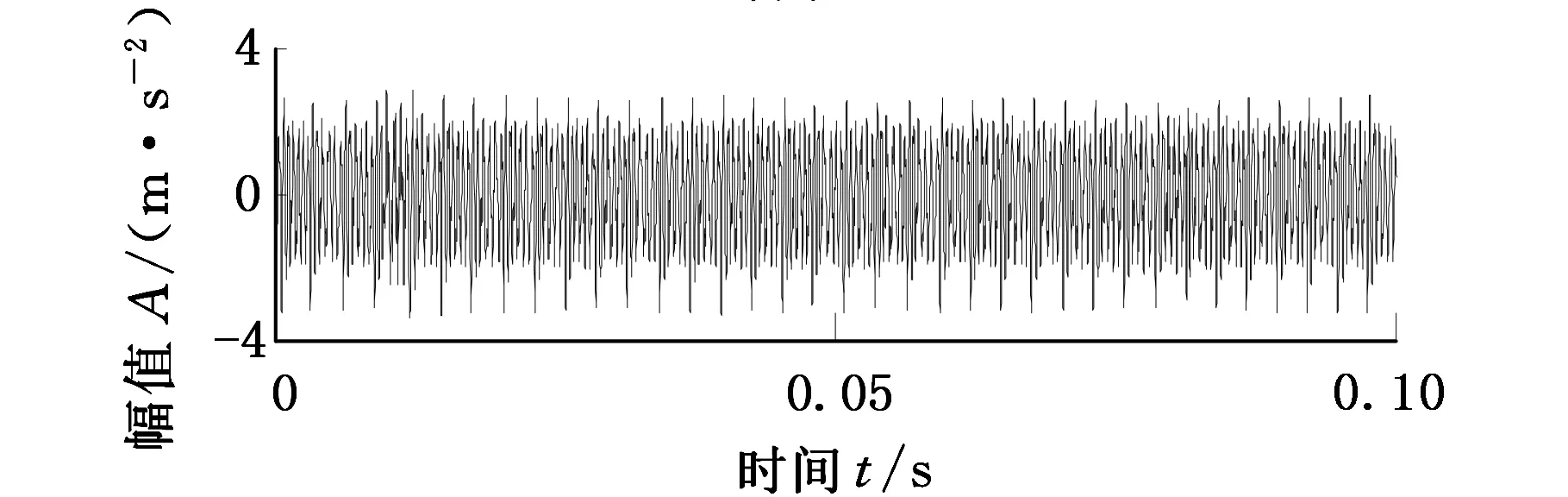

结合2.1节提供的不同裂纹程度下齿轮时变啮合刚度k(t),采用Runge-Kutta方法求解动力学方程得到不同裂纹故障程度下的齿轮系统动力学响应,如图11所示。

(a)齿轮无裂纹仿真信号时域波形

(b)齿轮0.5 mm裂纹仿真信号时域波形

(c)齿轮1.0 mm裂纹仿真信号时域波形

(d)齿轮1.5 mm裂纹仿真信号时域波形

(e)齿轮2.0 mm裂纹仿真信号时域波形图11 不同裂纹程度的齿轮在一个旋转周期的仿真信号

3 齿根裂纹故障定量诊断分析

3.1 仿真信号分析

已知齿轮的裂纹程度是以时变啮合刚度作为激励,反映在动力学模型中的加速度振动信号上,而统计特征通常被用来描述系统振动趋势及幅度的大小。考察按第2节计算方式所得到的齿轮裂纹动力学响应(图11),采用对故障敏感而不受转速、负载等条件影响的量纲一参数:峭度指标(Ku)、峰值因子(CF)、能量(E)来表征裂纹故障程度。图12为动力学响应裂纹程度变化的参数指标示意图。由12图可知:指标参数随着裂纹的加深而逐渐增大,峭度指标表现出很高的稳定性,且对裂纹深度的变化相对敏感;峰值因子在裂纹加深到一定程度后便具有较高的敏感性;能量值在齿轮裂纹深度变化的过程中一直保持良好的敏感性。

图12 齿轮动力学响应随裂纹程度变化的Ku、CF、E指标

提取20组不同裂纹程度下动力学模型响应信号的峭度指标、峰值因子、能量值作为特征参数构建特征向量矩阵作为输入,齿轮裂纹程度作为输出,输入到SVR分类器中以获得统计特征参数对应裂纹程度的映射关系。分类器选择径向基函数作为核函数,核函数参数ε及C采用遗传算法优化以提高故障诊断准确率。

3.2 实验信号分析

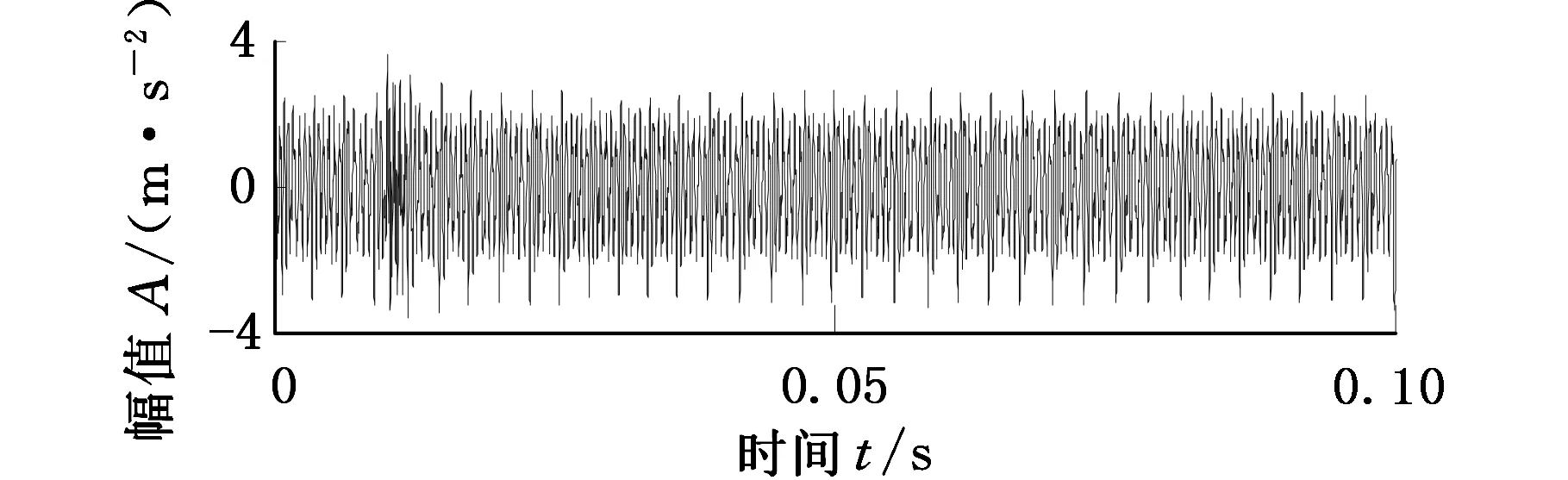

旋转机械实验台如图9所示。齿轮系统与动力学仿真模型参数相同,均是模数为2.5 mm、齿数为37的标准直齿轮,通过人工在齿根切割0.3~1.5 mm深度的裂纹以模拟齿轮根部裂纹故障。实验时输入轴转速为600 r/min,转频fr=10 Hz,啮合频率fs=370 Hz。图13所示为采集到的5种不同裂纹程度的齿轮振动加速度信号的时域波形,采样频率为1024 Hz。

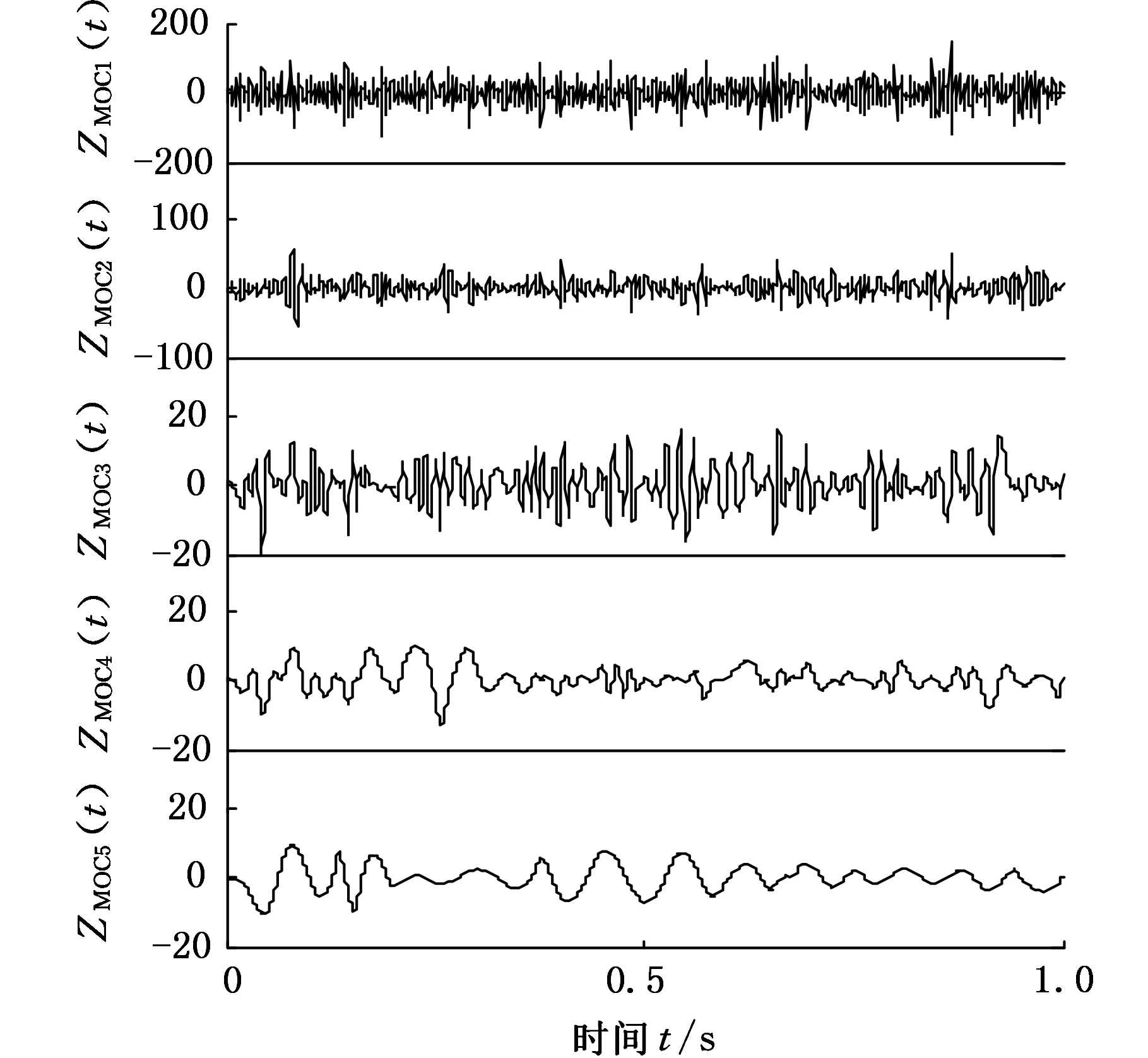

振动信号经过分解后,冲击成分由于调制原因大部分分布在高频MOC分量中,根据特征指标最大原则选取分量ZMOC1(t)作为裂纹损伤特征频带。因此,在实验信号中随机选取每类裂纹的5组数据作为测试样本,对每类裂纹状态每组

图13 齿轮裂纹振动加速度信号

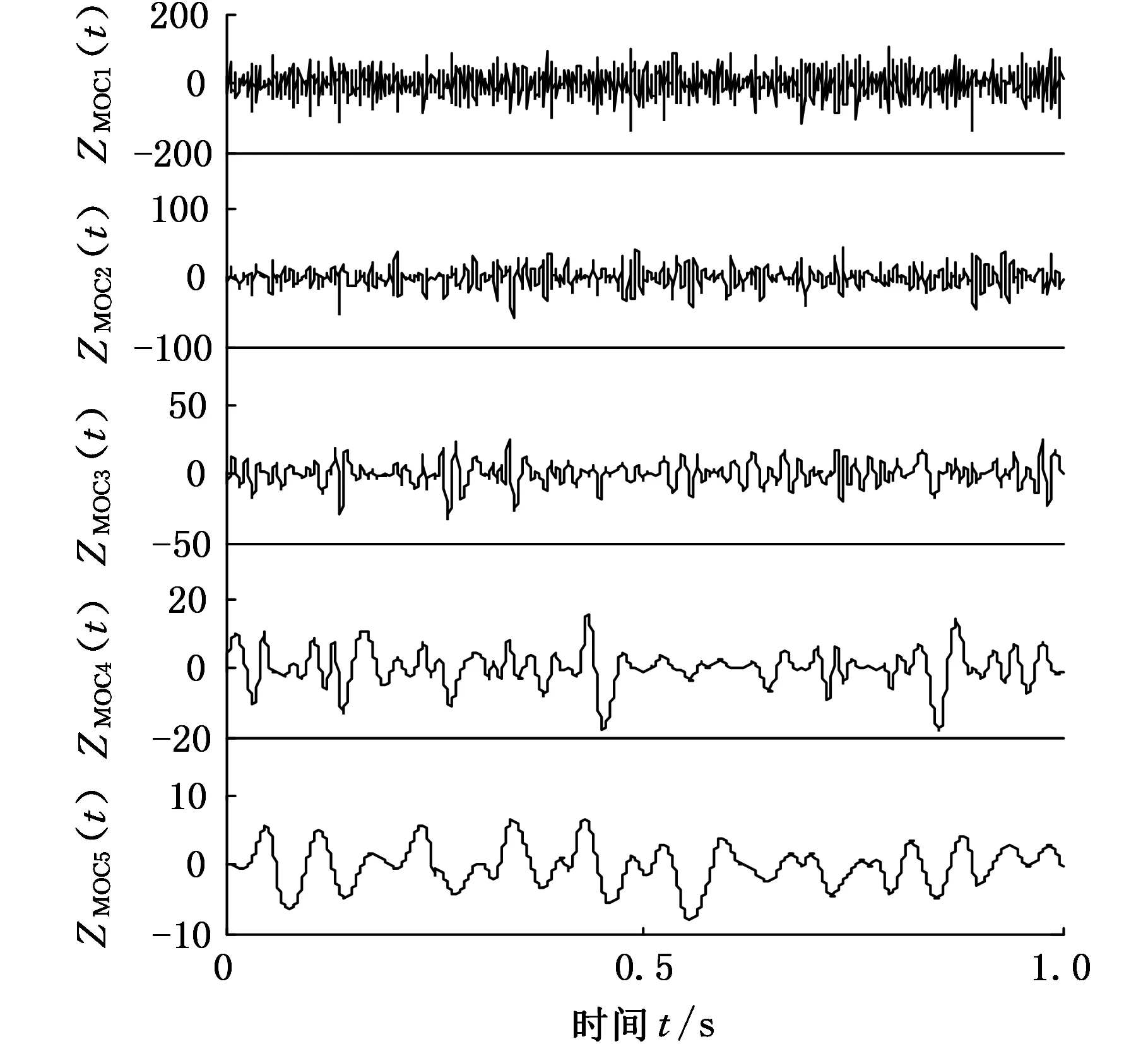

齿轮振动加速度信号进行噪声辅助LOD分解,其分解结果如图14~图16所示(由于篇幅原因只列出0.3 mm、0.75 mm、1.5 mm裂纹振动信号分解后的前5个分量)。分别计算各自ZMOC1(t)分量的峭度指标、峰值因子、能量值,构建特征向量矩阵并将其输入到根据动力学建模所得到的映射关系中,进行齿轮裂纹故障诊断,结果如表3所示。

图14 齿轮0.3 mm深的裂纹实验信号的噪声辅助LOD分解结果

图15 齿轮0.75 mm深的裂纹实验信号的噪声辅助LOD分解结果

图16 齿轮1.5 mm深的裂纹实验信号的噪声辅助LOD分解结果

为了验证本文方法的优越性,将改进的LOD方法同未经过处理的原始信号和经过EEMD方法处理的信号做对比分析。6种不同裂纹齿轮振动加速度信号经过EEMD分解,将计算分量ZIMF1(t)的三个指标作为特征参数构建成新的特征向量矩阵并输入到训练后的SVR分类器中。同时,取迭代中止条件SD为0.5,将改进的LOD方法及EEMD方法处理6种齿轮裂纹实验信号的过程在同一台计算机上各运行50次,改进LOD

表3 6种裂纹齿轮诊断结果

方法获得6种裂纹信号第一个分量的平均时间和EEMD方法处理6种裂纹信号得到第一个分量的平均时间如表3所示。从表3可以看出,经过加噪LOD处理后的齿轮裂纹诊断结果比EEMD方法处理后的准确率高,且分解时间远远小于EEMD方法,通过对比可知,改进的LOD方法在准确性及运算速度上要优于EEMD方法,更适合齿轮运行状态实时监测及故障诊断。

4 结论

(1)针对LOD方法中存在的模态混淆问题,提出了一种改进的LOD方法。仿真信号分析结果表明,基于噪声辅助的LOD方法能够有效地解决模态混淆问题。通过与EEMD方法的对比,可知改进的LOD方法具有迭代次数少、算法效率高、分解时间短等优势。

(2)本文以旋转机械实验台为原形建立齿轮系统动力学模型,通过研究齿轮动力学模型对齿轮裂纹故障特征参数的影响,从齿轮故障机理的角度建立了齿轮裂纹程度与故障特征参数之间的映射关系。

(3)基于上述映射关系,引入噪声辅助LOD方法提取故障特征实现了齿轮裂纹的定量诊断,实验结果表明,本文方法能够有效地对齿轮裂纹程度进行定量诊断。

[1] Jia S, Howard I. Comparison of Localised Spalling and Crack Damage from Dynamic Modelling of Spur Gear Vibrations[J]. Mechanical Systems & Signal Processing, 2006, 20(2):332-349.

[2] Zhou X,Shao Y, Lei Y, et al. Time-varying Meshing Stiffness Calculation and Vibration Analysis for a 16 DOF Dynamic Model with Linear Crack Growth in a Pinion[J]. Journal of Vibration & Acoustics, 2012, 134(1):192-197.

[3] Shao Y, Chen Z. Dynamic Features of Planetary Gear Set with Tooth Plastic Inclination Deforma-tion Due to Tooth Root Crack[J]. Nonlinear Dynamics, 2013, 74(4):1253-1266.

[4] Chen Z,Shao Y. Dynamic Simulation of Spur Gear with Tooth Root Crack Propagating along Tooth Width and Crack Depth[J]. Engineering Failure Analysis, 2011, 18(8):2149-2164.

[5] Shao Y, Chen Z. Dynamic Features of Planetary Gear Set with Tooth Plastic Inclination Deforma-tion Due to Tooth Root Crack[J]. Nonlinear Dynamics, 2013, 74(4):1253-1266.

[6] Rincon A F D,Viadero F, Iglesias M, et al. A Model for the Study of Meshing Stiffness in Spur Gear Transmissions[J]. Mechanism & Machine Theory, 2013, 61:30-58.

[7] 于德介,程军圣,杨宇.Hilbert-Huang变换在齿轮故障诊断中的应用[J].机械工程学报,2005,41(6):102-107. Yu Dejie, Cheng Junsheng, Yang Yu. Application of Hilbert-Huang Transform Method to Gear Fault Diagnosis[J]. Journal of Mechanical Engineering, 2005,41(6):102-107.

[8] 程军圣,杨宇,于德介.局部均值分解方法及其在齿轮故障和诊断中的应用[J].振动工程学报,2009,22(1):76-84. Cheng Junsheng, Yang Yu, Yu Dejie. The Local Mean Decomposition Method and Its Application to Gear Fault Diagnosis[J].Journal of Vibration Engineering,2009,22(1):76-84.

[9] Pegram G G S, Peel M C, Mcmahon T A. Empirical Mode Decomposition Using Rational Splines: an Application to Rainfall Time Series[J]. Proceedings of the Royal Society A, 2008, 464:1483-1501.

[10] Bao C, Hao H, Li Z X, et al. Time-varying System Identification Using a Newly Improved HHT Algorithm[J]. Computers & Structures, 2009, 87(23/24):1611-1623.

[11] 张亢, 廖力达, 吴家腾. 一种新的非平稳信号分析方法-局部波动特征分解[C]// 全国设备监测诊断与维护学术会议、全国设备故障诊断学术会议暨2014年全国设备诊断工程会议.秦皇岛,2014:470-473.

[12] 张亢, 吴家腾, 廖力达. 局部波动特征分解及其在齿轮包络分析中的应用[J]. 振动工程学报, 2015, 28(5):846-854. Zhang Kang, WuJiateng, Liao Lida. Local Oscillatory-characteristic Decomposition and Its Applicat-ion to Gear Envelope Analysis[J]. Journal of Vibration Engineering, 2015, 28(5):846-854.

[13] Flandrin P, Rilling G, Goncalves P. Empirical Mode Decomposition as a Filter Bank[J]. IEEE Signal Processing Letters, 2004, 11(2):112-114.

[14] Chaari F, Fakhfakh T, Haddar M. Analytical Modelling of Spur Gear Tooth Crack and Influence on Gearmesh Stiffness[J]. European Journal of Mechanics-A/Solids, 2009, 28(3):461-468.

[15] He S, Cho S, Singh R. Prediction of Dynamic Friction Forces in Spur Gears Using Alternate Sliding Friction Formulations[J]. Journal of Sound & Vibration, 2008, 309(3/5):843-851.

(编辑 王旻玥)

作者简介:吴家腾,男,1990年生。湖南大学机械与运载工程学院博士研究生。主要研究方向为设备状态监测及诊断。彭晓燕(通信作者),女,1965年生。湖南大学机械与运载工程学院教授、博士研究生导师。杨 宇,女,1971年生。湖南大学机械与运载工程学院教授、博士研究生导师。张 亢,男,1984年生。长沙理工大学能源与动力工程学院讲师。程军圣,男,1968年生。湖南大学机械与运载工程学院教授、博士研究生导师。

Quantitative Diagnosis Method of Gear Cracks Based on Noise-assisted LOD

Wu Jiateng1Peng Xiaoyan1Yang Yu1Zhang Kang2Cheng Junsheng1

1.State key Laboratory of Advanced Design and Manufacture for Vehicle Body,Hunan University, Changsha, 410082 2.Changsha University of Science and Technology, Changsha, 410076

A new method of quantitative diagnosis of gear crack faults was proposed based on noise-assisted LOD which combined gear fault mechanism with fault diagnosis methods. Firstly, the feature vector matrixes were constituted by feature parameters which sensitively and independent of working conditions might be extracted from a dynamics model established to obtain the dynamics responses under different levels of cracks and input into the support vector regression(SVR),thus the mapping relationship among feature parameters and levels of gear cracks was created. Based on mapping relationship, the quantitative diagnosis of gear cracks was realized by using noise-assisted LOD extracting feature parameters from actual gear crack signals.

noise-assisted; local oscillatory-characteristic decomposition(LOD); feature extrac-tion; mapping relationship; quantitative diagnosis of gear crack

2016-01-26

国家自然科学基金资助项目(51575168,51375152,51305046);国家科技支撑计划资助项目(2015BAF32B03);智能型新能源汽车协同创新中心资助项目;湖南省绿色汽车协同创新中心项目

TN911.7; TH113.1

10.3969/j.issn.1004-132X.2016.23.011

马永敬,男,1987年生。中车青岛四方机车车辆股份有限公司工程师,合肥工业大学机械与汽车工程学院博士研究生。研究方向为制造过程监测与控制、数字化工厂。刘明周,男,1968年生。合肥工业大学机械与汽车工程学院教授、博士研究生导师。文 勃,男,1966年生。中车青岛四方机车车辆股份有限公司高级工程师。凌 琳,男,1987年生。合肥工业大学机械与汽车工程学院讲师、博士。