底火体断裂原因分析

2016-12-17杨正才王海军于泽敏贾军华刘永刚

崔 芹,杨正才,高 利,王海军,于泽敏,贾军华,刘永刚

(北方特种能源集团有限公司 西安庆华公司,西安 710025)

底火体断裂原因分析

崔 芹,杨正才,高 利,王海军,于泽敏,贾军华,刘永刚

(北方特种能源集团有限公司 西安庆华公司,西安 710025)

针对穿甲弹在生产定型试验中出现的底火体断裂现象,通过底火体设计计算、生产过程控制、故障底火体检测3个方面的排查,并采用减薄底火体退刀槽部位尺寸从而模拟底火体受损、强度降低的方法,验证了故障现象,查清了故障原因。结果表明:底火在安装过程中受到较大扭力和轴向拉力的作用,底火体薄弱位置螺纹根部产生微裂纹机械损伤,强度大幅下降,从而弹药在发射过程底火体产生断裂。因此,提出改进底火体强度设计和保证正确安装使用措施,后续生产产品再未发生同类故障。

失效分析;底火体;断裂;措施

0 引言

炮弹是指口径在20 mm以上,利用火炮发射目标处,以完成杀伤、爆破、侵彻、干扰等战斗任务的弹药[1]。炮弹底火是一种接受机械能或电能的刺激输入发火、输出火焰冲能用于点燃发射装药的引燃火工品。底火一般由底火体、发火机构、点火药和闭气机构组成。底火体的作用是用于组装和紧固各内部火工品零件、密闭高温高压火药气体、防止底火装药驻村受潮、承受机械电能并传递能量[2]。底火体应有足够的强度,要能够承受火药气体的压力,防止火药气体由炮闩冲出[3]。底火体在整个炮弹药筒结构中起着至关重要的作用。底火体的失效,轻者导致底火不能完成输出功能、不能点燃发射装药,重者导致底火漏烟烧蚀炮栓、烧伤炮手,甚至膛炸。

本研究分析在产品研制过程中的炮射穿甲弹,其在进行生产定型试验中出现1发炮弹发射药筒底火在击发时底火已经发火,但底火输出未点燃发射药的失效案例(以下简称故障底火)。针对故障底火的失效现象,主要从底火体强度设计、生产过程控制、故障底火体检测和验证试验4个方面,利用理论分析和试验验证方法查找底火体断裂的原因,制定有效措施供同类失效分析借鉴。

1 故障原因分析

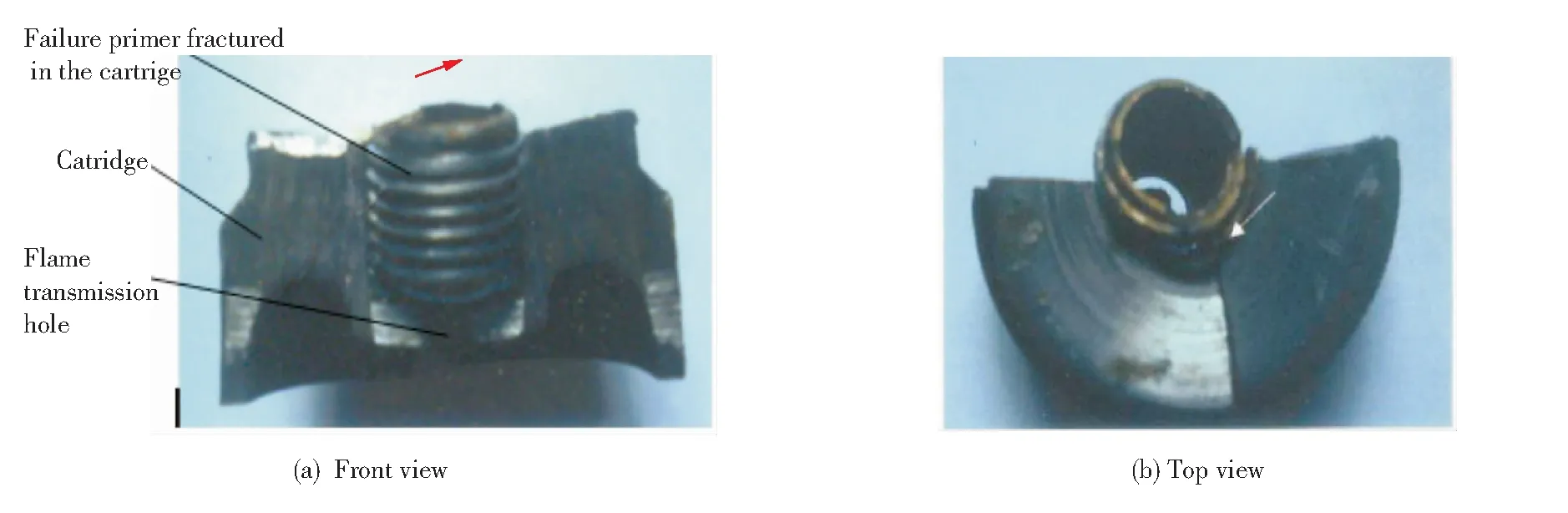

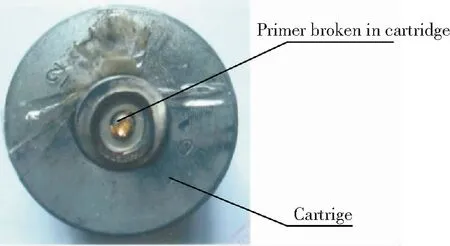

本案例收集到的故障底火体残片如图1所示。通过对故障药筒、故障底火体残片收集和初步分析发现,底火底缘部分(图2)已被打掉,螺纹部分(图1)仍残留在药筒底火室内,底火体断口形状参差不齐。初步判定失效模式为底火输出威力不足和底火体断裂。

经过初步分析,认为底火体断裂原因可能来自底火体结构强度设计、生产过程控制、尺寸加工精度、原材料质量、装配工艺条件等,通过机械失效分析技术[4]进一步进行失效理论分析和验证试验分析,对导致故障的可能原因进行排查。

图1 故障底火体断口照片

图2 底火全貌图

1.1 底火体结构强度计算

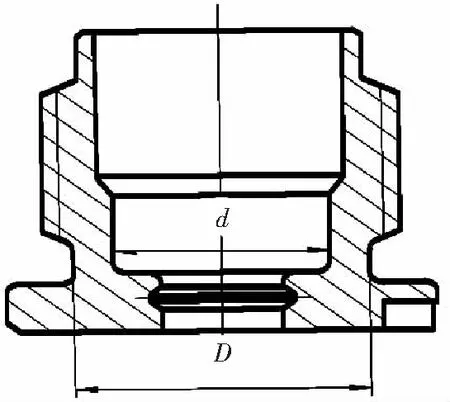

从底火体结构分析可知,底火体退刀槽部位就是底火断裂部位,是底火结构抗火药压力强度的薄弱环节。底火体结构见图3,对抗拉强度计算分析如下:

所用材料为45退火冷拉钢,δb≥540 MPa[5];

退刀槽部位受拉面积S=(1/4)π(D2-d2)=40.52×10-6m2;

退刀槽部位可承受拉力F=δb×S=21 881N;

最大膛压(390MPa)时退刀槽部位所受的最大拉力载荷(外部载荷)F′=P×S′=P×πd2/4=20 037N。

通过计算可知,F>F′,底火体退刀槽部位设计强度可满足使用要求,计算得出结构强度裕度系数为1.084。通过薄弱环节强度设计校核,可以排除强度设计失误的直接原因。

图3 底火体结构剖面示意图

1.2 底火体生产过程控制分析

底火体用原材料为直径φ17 mm的45钢,符合GB/T 3078—2008标准,采购时具有原厂合格证,进厂后复验外观、尺寸、硬度、抗拉强度、伸长率5项性能指标,并全部进行超声波探伤,复验项目合格,超声波探伤材料无夹杂、裂纹等缺陷;底火体加工后全部检验退刀槽尺寸并进行磁粉探伤,零件检验无尺寸超差现象,磁粉探伤底火体无缺陷。可以排除是原材料质量不合格的原因。

底火体用六轴自动车床加工,六轴自动车床加工精度高、质量一致性好。底火体外形及内部台阶孔用成形刀具一次加工而成。除工具尺寸外,其余尺寸均检验合格。可以排除是底火体尺寸加工精度不合格的问题。

通过生产过程原因排查,可以确定底火体生产过程中没有质量问题。

1.3 故障底火体检测分析

通过对故障底火体进行断口分析、金相组织和硬度检验,分析底火体的断裂原因。

1)宏观断口分析。

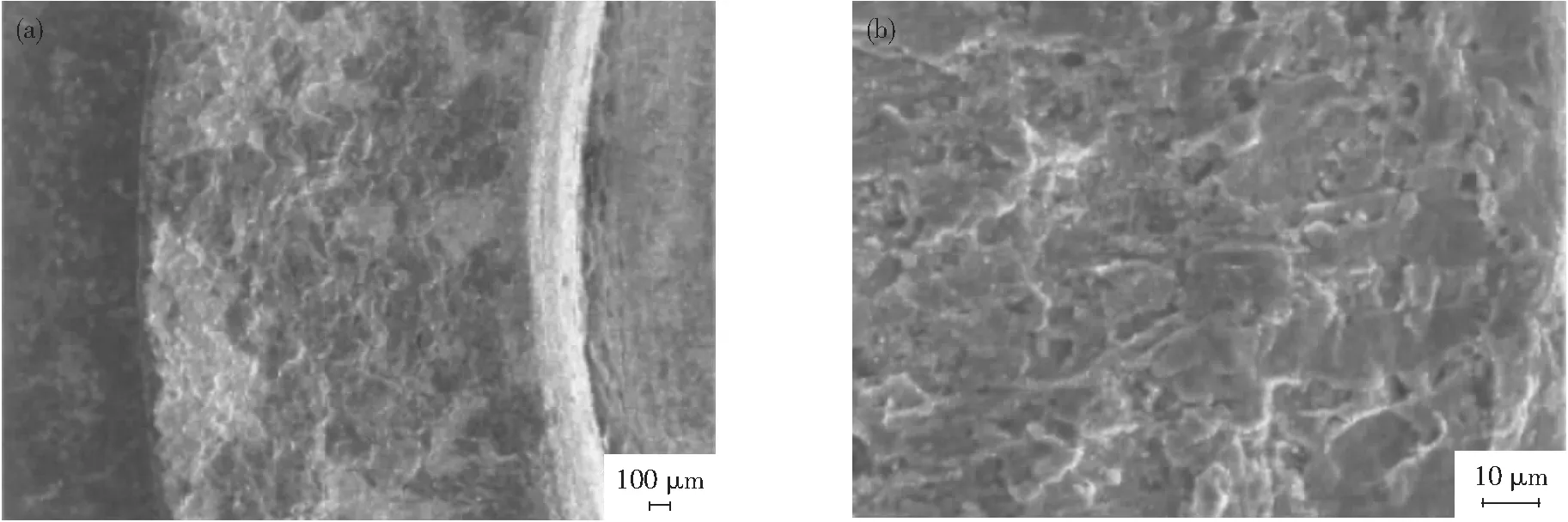

断裂位置起始于底火体螺纹根部,断面呈45°的斜断口(图1a),整个断裂面并不在一个高度平面上,断面是按螺纹扭力拧紧方向逐渐离开螺纹根部向底火口部方向抬升,沿圆周方向形成了4级台阶状花样。图1中箭头指向是断面逐渐抬升方向,对比图2底火全貌图可以看出,它与螺纹拧紧方向相同。

宏观断口分析表明,故障底火体首先是沿螺纹根部开始起裂,并沿着拧紧方向逐渐向口部方向抬升,底火体断裂过程与扭力有关。

2)微观断口分析。

通过断口能谱分析可见,断面有Cu、Pb等外来元素,应属于爆炸熔融物质(图4)。将断口进行清洗,去除污染物,可以看出故障底火体整个断面都是韧窝状断口(图5),该断口为过载断裂特征。

图4 故障底火体清洗前的断口形貌和能谱分析

从结构的受力情况分析可以得出,拧紧时最大应力则是出现在底火体薄壁处的螺纹根部,这正是故障底火体断裂的起始位置。

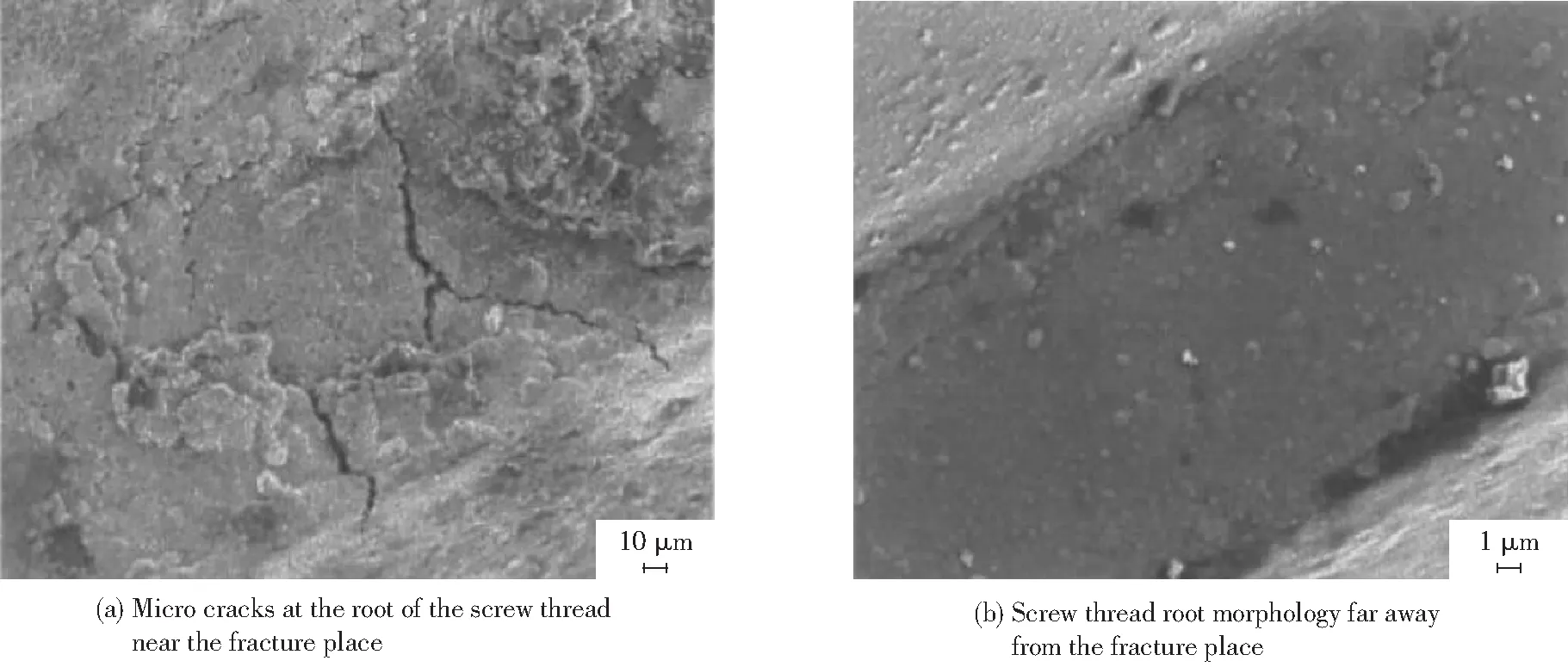

3)表面形貌分析。

从表面观察底火体螺纹的根部形态可知,靠近断口的第1条螺纹的根部表面镀层有很多微裂纹,远离断口的螺纹根部则没有观察到这类裂纹(图6)。

图6 故障底火体表面形貌

显然,故障底火体不同位置的螺纹根部的受力分布情况是不同的:离断口较远位置的应力小于材料断裂强度,未出现微裂纹;靠近断口附近的螺纹根部受到过较大的应力,断口部位受的应力最大,且大于材料断裂强度,出现了许多微裂纹。

4)金相分析。

在底火体螺纹部分沿长轴方向截取剖面试样,检验其金相组织。材料基体组织为铁素体+粒状珠光体(图7a),铁素体晶粒沿长轴方向有轻微拉长(图7b),表明底火体材料是45#钢经球化退火处理后的冷拉状态,未发现金相异常缺陷,可以排除金相组织异常造成底火体断裂的原因。

图7 底火体基体组织结构

5)硬度检验。

用显微硬度计在金相试样上测试材料硬度值在HV 179~191之间,根据GB/T 1172—1999换算成HRB和抗拉强度,约位HRB 90.5,抗拉强度约为624 MPa,满足强度设计要求(≥540 MPa)。可以排除硬度不够导致断裂的原因。

通过宏观断口分析、微观断口分析、表面形貌分析、金相分析、硬度检验,断裂故障与底火体的安装拧紧力方向、螺纹根部应力集中位置、局部拉应力大于材料抗拉强度有关,与材料的金相组织、硬度无关。

2 故障再现验证试验情况

2.1 验证试验情况

由于试验条件有限,无法模拟底火体安装过程中较大拧紧力矩的验证试验。故通过有意降低螺纹根部强度,即减薄底火体退刀槽尺寸的方法,进行底火点火传火和强度失效验证试验,情况见表1。

验证试验表明:底火只有在退刀槽部位强度特别低,以及传火通道不畅的情况下,才会同时出现底火不能点燃发射药而底火体断裂的情况。只有第6组验证试验结果与本研究的故障底火失效模式相同。

2.2 验证试验断裂件的断口分析

验证试验断裂件的低倍断口见图8,为完全的45°的斜断口,断面上没有台阶状花样,属一次性剪切断口。其微观断口形貌如图9所示,图中是将炸开的底火体底部反转过来拍摄的断口照片,起裂位置在底火体底部直角边处,典型的剪切型韧窝表明具有过载断裂特征。

图8 验证试验断裂件的低倍断口

图9 验证试验断裂件的微观断口形貌

3 分析与讨论

经金相组织观察和硬度检验表明,故障底火体材料为45钢经球化退火后的冷拉状态,材料基体组织为铁素体+粒状珠光体,金相组织正常。材料硬度值为HV 179~191,换算成抗拉强度,约为624 MPa,大于强度设计要求。

断口分析表明,故障底火体断裂首先是沿螺纹根部起裂,并顺着拧紧方向逐渐开裂,形成沿圆周方向台阶状花样断口,表明故障底火断裂过程受到拧紧扭力和拉应力的影响。而验证试验断裂件是由底火内侧底部直角边附近起裂的,断面圆周方向没有台阶状花样断口,为爆炸压力一次性剪切断裂的断口。二者均具有过载断裂特征。

通过有限元分析方法研究表明,底火体的最大应力处于底火体中间部分的倒角处和棱角处(即底火体退刀槽根部及内腔棱角和倒角处)[6]、底火强度最薄弱区域为底部中心处[7]与故障底火体故障部位区域一致。

4 底火故障机理分析

在底火体成形和装配过程中,成形加工过程受到径向车削应力,注塑过程受到轴向压力,成品收口时受到轴向压力,底火从零部件加工到成品装配始终并未受到扭力和轴向拉力的作用,只有装配到药筒过程受到扭力和轴向拉力作用,底火在点传火作用过程中也受到轴向拉力作用。

底火装配到药筒过程是:第1步将一铅圈(在药筒和底火之间起密封作用)放入药筒底火室底部,第2步在底火螺纹部位涂密封胶并将涂过密封胶的底火放在上弹机上,第3步由上弹机完成底火和药筒装配。上弹机为螺纹旋紧装置,装配过程未设定力矩,上弹机可以克服装配过程中的阻力(铅圈未放到位堵住传火孔、底火位置不正等)加大力矩直到将产品拧紧到位,底火在安装过程中受到较大扭力和轴向拉力的作用。底火发火时产生了较高的火药压力,高压气体无法从被铅圈堵塞的药筒传火孔通过,在较大的拧紧力矩拉应力和火药产生的压力作用下造成底火体损伤处发生断裂,并同时大大降低了点火室的点火压力,从而未能点燃发射装药。验证试验底火也验证了在底火体退刀槽部位强度大大降低情况下自身发生断裂而未能点燃发射装药,与故障底火现象一致。

根据底火受力和故障机理分析,安装拧紧力矩过大和底火未能正确安装使用是导致底火体断裂的主要原因。

5 改进措施

根据以上故障分析,改进措施主要围绕提高底火体退刀槽强度,以及增加安装使用力矩指标两个方面进行。

5.1 提高底火体退刀槽壁厚

1)更改前后的抗拉强度计算。

2) 更改前后的扭矩Mn计算。

扭矩Mn与剪切强度τ的关系[8]为

(1)

式中:τ为剪切强度,MPa,与抗拉强度的比例常数(一般为0.6~0.8),取0.6;D为退刀槽处外径尺寸,mm;d为退刀槽处内径尺寸,mm。

根据计算,更改前Mn1=55.37 N·m,更改后Mn2=67.11 N·m,即增加壁厚后,底火体退刀槽扭矩提高(Mn2-Mn1)/Mn1=(67.11-55.37)/ 55.37= 21.20%。

1.2 完善技术文件

在使用说明书中增加安装底火扭矩限制指标不大于30 N·m(设计计算扭矩安全系数一般取1.5~2.0),保证其正确安装使用。

6 结论

1) 底火体断裂原因是底火在安装过程中受到较大扭力和轴向拉力的作用,且设计安全裕度较低,弹药发射过程出现底火体断裂。

2) 通过提高设计强度和加强装配工艺控制,后续生产的100余万发产品未再发生同类故障,证明了故障底火的故障原因定位准确,采取措施有效。

[1] 王儒策. 弹药工程[M]. 北京:北京理工大学出版社,2002:29.

[2] 陶春虎,刘高远,恩云飞,等. 军工产品失效分析技术手册[M]. 北京:国防工业出版社,2009:919-920.

[3] 金志明. 枪炮内弹道学[M]. 北京:北京理工大学出版社,2004:254.

[4] 严楠. 火工品失效分析概论[J]. 失效分析与预防,2006,1(1):10-14.

[5] 全国钢标准化技术委员会. GB/T 3078—2008 优质结构钢冷拉钢材[S]. 北京:中国标准出版社,2008:5.

[6] 王娜,李同勇,沈瑞琪. 枪弹底火的复杂多接触结构设计与分析[J]. 机械强度,2004,26(2):188-192.

[7] 张黎明. 底火及其零部件的强度分析与模拟[D]. 南京:南京理工大学,2003:35.

[8] 梅凤翔. 工程力学[M]. 北京:高等教育出版社,2012:321.

Fracture Reason Analysis of Primer Body

CUI Qin,YANG Zheng-cai,GAO Lin,WHANG Hai-jun,YU Ze-min,JIA Jun-hua,LIU Yong-gang

(NorthSpecialEnergyGroupCo.,Ltd.,Xi’anQinghuaCompany,Xi’an710025,China)

During the production qualification test, the primer body of an armor-piercing shell fractured. In order to find out the failure cause, the design of primer body was recalculated, the production process was checked, and macro and micro observation, microstructure examination and hardness testing were carried out. In addition, damage simulation testing was performed by reducing the size of the tool withdrawal groove area. The results show that because of the effect of excessive torsion and axial tension during the process of assembly, micro cracks initiated at the thread root, resulting in fracturing of the primer body during the process of shooting. Based on the analysis result, some measures were put forward to improve the strength design and ensure proper assembly. As a result, similar primer failures have been prevented.

failure analysis; primer body; fracture; improving measures

2016年3月21日

2016年5月30日

崔芹(1968年-),女,硕士,高级工程师,主要从事火工品技术等方面的研究。

TJ45

A

10.3969/j.issn.1673-6214.2016.03.012

1673-6214(2016)03-0190-06