锅炉高压蒸发器管泄漏原因分析

2016-12-17崔雄华曹海涛张维科王弘喆

崔雄华,曹海涛,张维科,王弘喆,赵 阳

(西安热工研究院有限公司,西安 710032)

锅炉高压蒸发器管泄漏原因分析

崔雄华,曹海涛,张维科,王弘喆,赵 阳

(西安热工研究院有限公司,西安 710032)

高压蒸发器管发生泄露。采用化学成分、金相、拉伸与能谱等方法对其材质进行鉴定,结果表明材质不是蒸发器管腐蚀泄露的原因。腐蚀形貌与射线检查结果表明:泄漏点主要发生在焊缝附近的热影响区,通过现场工况调查并结合未泄露管化学清洗前后形貌、酸洗模拟试验与内壁沉积物分析,表明内壁腐蚀特征与停用时积水情况有明显对应关系,酸洗过程不会对金属基体造成明显腐蚀损伤,腐蚀主要发生在化学清洗前;采用停用腐蚀模拟试验对现场工况进行还原,其结果与现场实际管子的腐蚀特征基本一致。因此,基建期间部分管子内局部有积水和污物导致发生停用氧腐蚀是本次蒸发器管泄露的主要原因。

高压蒸发器;泄漏;腐蚀;停用腐蚀;化学清洗

0 引言

锅炉高压蒸发器是将所产生的蒸汽加压至锅炉所需的参数,以推动汽轮机做功的设备。高压蒸发器管在经过酸洗后,虽经过钝化处理形成保护膜,但在停用过程中仍会在外界条件影响下发生比正常使用更严重的腐蚀。通常短期停用采用湿法保护,长期停炉采用干法保护[1],否则极易沿焊缝发生停用氧腐蚀[2-3]。停用氧腐蚀是由于管中的沉积水使金属表面产生电极电位,Fe作为阳极遭到腐蚀,而水溶氧的去极化作用使腐蚀程度加剧[4]。胡苧尹等[5]通过电化学试验发现,有魏氏体缺陷组织存在的融合区腐蚀电流密度最大,最易发生腐蚀。

2012-10-11,锅炉水冲洗时发现高压蒸发管泄漏,经过割管检查,发现泄漏点大都在焊缝附近,基本上都属于穿孔性泄漏。蒸发管的经历:锅炉生产日期为2011-08-16至2011-11-18,出厂前进行水压试验,压力为22.2 MPa,介质为除盐水+Na3PO4,pH=9.7;锅炉吊装时发现集箱内有较严重的腐蚀、结冰、积水,部分模块打开封堵时有泥状污物流出,在锅炉厂的指导下对集箱内的冰、积水、污泥进行了清理,经验收合格后进行吊装(由于出厂前管子与集箱已经焊接成一个整体,管子管径很小,因此管子内的结冰、污泥没有办法检查和清理);锅炉水压试验日期为2012-08-08,试验压力21 MPa,水压试验时未发现管子泄漏;2012-08-23至2012-08-25进行高压系统化学清洗;2012-09-24充N2保护,N2纯度99.5%,压力0.1 MPa;2012-10-11水冲洗上水时发现高压蒸发器管泄漏。从出厂前水压试验到充N2保护前,累计停备用时间至少有10个月,期间没有采取任何防腐保养措施。而且停用时间内,部分管子内局部有积水。

为分析腐蚀泄漏原因,预防同类事故再发生提供理论与实践依据,本研究从泄漏管材质、腐蚀损伤形貌与规律、蒸发管存放情况、酸洗情况、腐蚀产物几方面进行系统的观察分析,并进行酸洗模拟试验和停用腐蚀模拟试验。

1 试验方法

通过几何尺寸测量、化学成分分析、拉伸性能试验、显微组织分析、非金属夹杂物和脱碳层检查、焊缝缺陷检查等进行相关的材质检验分析。

通过锅炉酸洗情况详细调研、存放保养情况调查分析、腐蚀状况宏观观察、腐蚀部位金相检查、内壁腐蚀产物X射线能谱分析、内表面可溶性物质离子色谱分析、腐蚀模拟实验对高压蒸发器管泄露原因进行分析。

2 试验过程与结果

2.1 材质检验与评价

2.1.1 化学成分分析

按照GB/T 223.60—1997《钢铁及合金化学分析方法》,对管样进行化学成分分析,结果见表1。结果表明,管样化学成分均符合ASME SA210中对SA210(A1)的成分要求。

2.1.2 显微组织分析

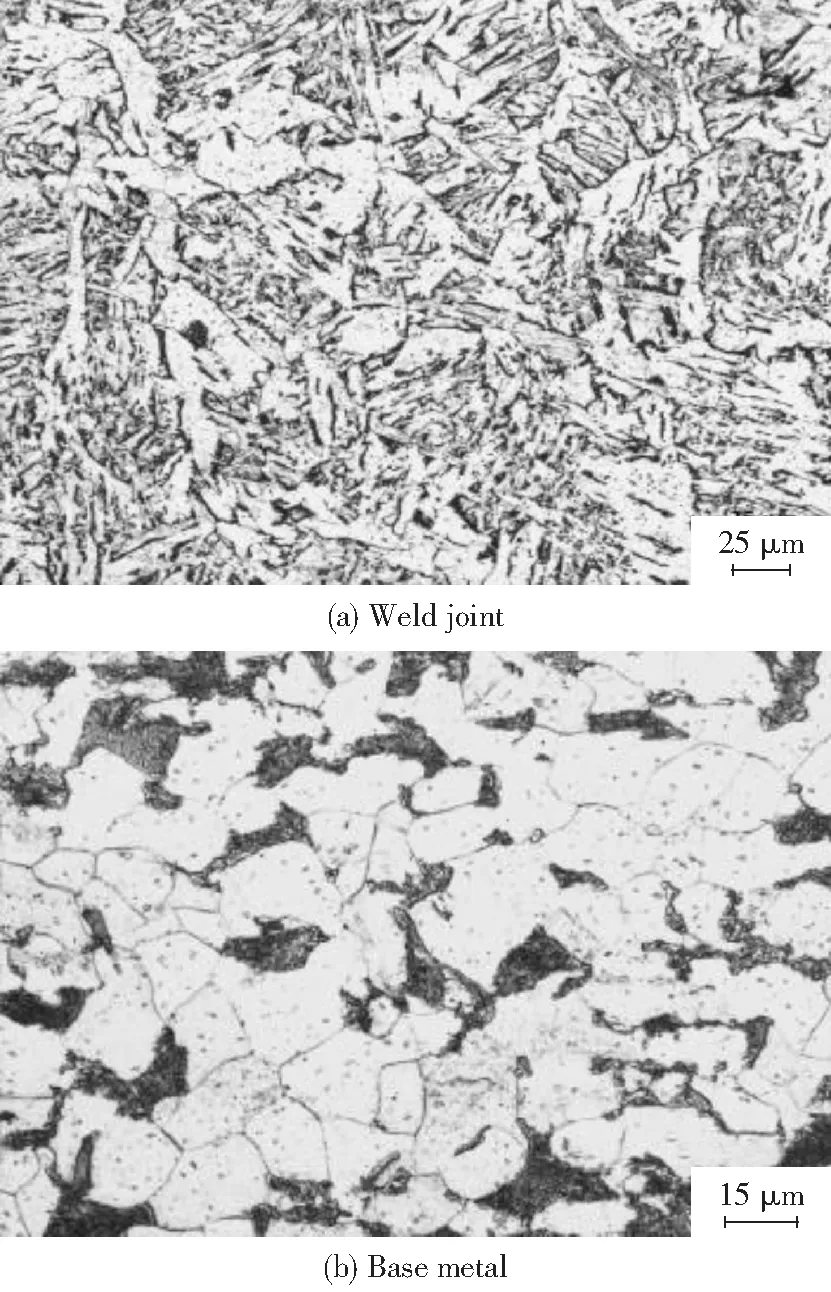

对管材近焊缝区纵向取样,并在OLYMPUS GX71光学显微镜下进行显微组织检验,浸蚀剂为4%(质量分数)的硝酸酒精溶液。检验结果表明,各金相样的材质,包括低倍检验、显微组织、晶粒度、夹杂物、脱碳层等,均符合相关标准的各项要求。图1为焊缝与基体的金相组织。焊缝组织为粗大的魏氏体组织,且大量针片状铁素体形成脆弱面,降低金属的性能,使其更容易发生腐蚀(图1a),基体为铁素体+珠光体组织(图1b)。焊缝与基体组织差异较大,这就会导致电偶腐蚀的发生,焊缝附近比其他部位容易发生腐蚀。

表1 管子化学成分 (质量分数 /%)

图1 显微组织形貌

2.1.3 拉伸试验

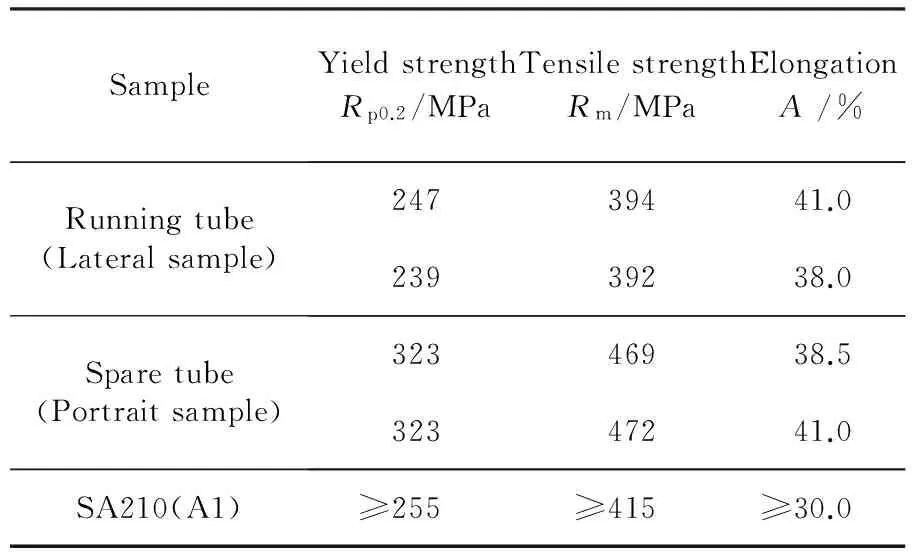

按照GB/T 228—2010对管材近焊缝区纵向取样进行拉伸试验,结果见表2。试验结果表明,运行管样的屈服强度和抗拉强度均低于标准;备品管样(未经过出厂水压试验)的拉伸试验结果均符合ASME SA210中对SA210(A1)的要求。

表2 试样拉伸性能

Note:Grey value is ower that the required.

2.1.4 非金属夹杂物和脱碳层检查

低倍检验各样品,无可见的白点、夹杂、皮下气泡、翻皮和分层;夹杂物形态属D类球状氧化物,夹杂评级为1.5级;脱碳层深度小于0.05 mm。

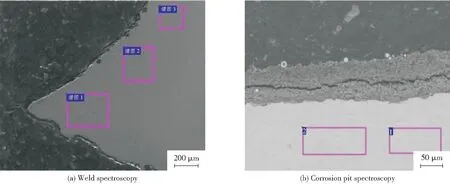

2.1.5 焊缝微区成分分析

对焊缝的金相样和母材金相试样进行X射线能谱分析,能谱分析区域见图2,分析结果见表3。能谱分析结果表明,焊缝成分与母材基体(SA210(C))成分中的Mn元素含量存在一定的差异(焊缝处Mn元素含量约为1.13%,母材Mn元素含量约为0.58%)。

图2 能谱分析位置示意图

SpectrumlocationCSiMnFeWeld(Fig.3a-1)0.580.691.1397.61Weld(Fig.3a-2)0.220.801.1297.86Weld(Fig.3a-3)0.190.680.8798.25Matrix(Fig.3b-1)0.380.780.4898.36Matrix(Fig.3b-2)0.550.640.3898.43

2.1.6 焊缝X射线检测

对管样焊缝进行X射线检验,结果见图3。可见,焊缝边缘存在着多个孔洞缺陷,且多集中在焊缝边缘焊缝熔合线位置(图3箭头所指位置)。

2.2 腐蚀原因分析

2.2.1 已泄漏管的腐蚀形貌检查

高压蒸发器管上水冲洗时发现漏点20处,进行0.6 MPa水压试验时又发现漏点5处。通过对现场已发生泄漏的高压蒸发器管的位置统计,泄漏点主要发生在焊缝附近的热影响区,占总泄漏点数量的19/25=76%,从泄漏管的位置分布来看,位置比较集中,即对于每根泄漏管来说,漏点基本上都在6点钟位置(图4)。

2.2.2 未泄漏管腐蚀形貌宏观检查

将未发生泄漏的管样刨开检查,发现上下两半颜色差别很大,上半部基本成灰黑色,但分布着较多橙色锈斑;下半部基本呈橙色,能明显看出管子内积水逐渐蒸干的停用腐蚀痕迹(图5a)。将管样放在5%HCl+0.3%盐酸缓蚀剂(均为体积分数)的清洗液中室温清洗,氨水钝化热风吹干后的形貌如图5b所示。

从化学清洗后的形貌可以看出:腐蚀主要发生在管子下半部5点钟~7点钟的区域,而且该特征非常明显;管子上半部腐蚀主要发生在11点钟~1点钟的区域,多为比较浅的腐蚀坑,腐蚀程度明显轻于管子下半部。但总的来说,管子内壁没有发现大的停用氧腐蚀鼓包。这说明,从化学清洗后到发现腐蚀泄漏的45 d,管子内壁的停用腐蚀程度较轻。这主要是由于化学清洗后管子内表面形成了一层保护性的Fe3O4钝化膜,另外,钝化液碱性较强,因此,虽然管子内也处于潮湿环境,局部有积水,但是腐蚀较轻。基建安装前时,管子内残余有少量打压试验水,安装就位后,由于这些管子水平布置,积水会聚集在水平管子下部,有积水的部位停用氧腐蚀就会比没有积水的部位严重,管子内壁的腐蚀特征与管子停用时的积水情况有明显的对应关系。

图4 蒸发管上的腐蚀孔洞

图5 未泄漏管样腐蚀形貌

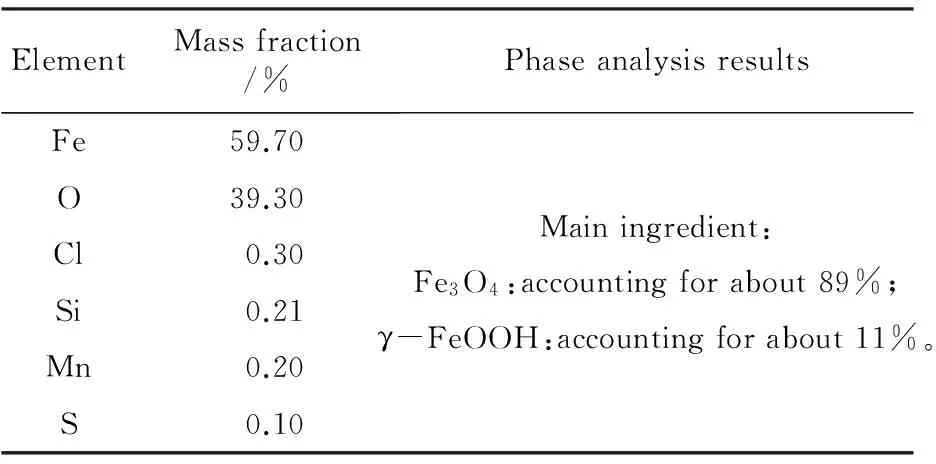

2.2.3 管子内壁沉积物分析

选取管子内壁沉积物较多的管样,刮取管子内壁沉积物,采用德国Bruker S4 PIONEER型X射线荧光光谱仪进行元素分析,采用日本理学D/max-2400转靶X射线衍射仪进行物相分析,分析结果见表4。这些物质与管壁基体没有结合力,这些物质下也没有明显的腐蚀坑,可见这些物质不是该处管子自身腐蚀产生的,而很可能是停用时积水中含有的腐蚀产物沉积下来形成的。

表4 管子内壁沉积物分析结果

沉积物分析结果表明,管样内壁沉积物几乎全部是铁的氧化物,其他物质含量非常少。结合沉积物下基体金属腐蚀很轻的特征,推测这些沉积物是锅炉化学清洗后钝化液中含有的Fe3O4随水流沉积下来形成的。一般来说,有沉积物的部位容易发生腐蚀[6],但是这些沉积物下管子的腐蚀很轻,这表明化学清洗时管样内壁形成的钝化膜对金属有一定的保护作用,大大减轻了金属的停用腐蚀。因此,可以判断管子的腐蚀主要发生在化学清洗前,化学清洗后的停用腐蚀程度较轻。

2.2.4 化学清洗情况调研

锅炉清洗分为炉前清洗和炉本体清洗,清洗时采用动态循环方式。蒸发管的清洗过程与锅炉本体清洗过程一致。锅炉本体先采用H2O2清洗,再采用HCl清洗,二甲基酮肟复合钝化的工艺[7]。从锅炉化学清洗方案来看,各个步骤都是比较常规的工艺,无异常,因此,化学清洗方案基本上是合适的。从实际的化学清洗过程来看,实际清洗过程基本与方案一致,酸洗过程中没有出现异常情况。某锅炉余热锅炉化学清洗结束后,监理组织的参建各方进行的清洗效果检查也认为本次化学清洗符合DL/T 794—2012标准要求。

当然,化学清洗过程中也存在一定的问题,这些问题会对化学清洗质量造成一定的影响,但是一般不会导致酸洗过程中个别管子局部发生腐蚀穿孔,也不会导致酸洗后个别管子局部有酸液残留。

2.2.5 酸洗模拟试验

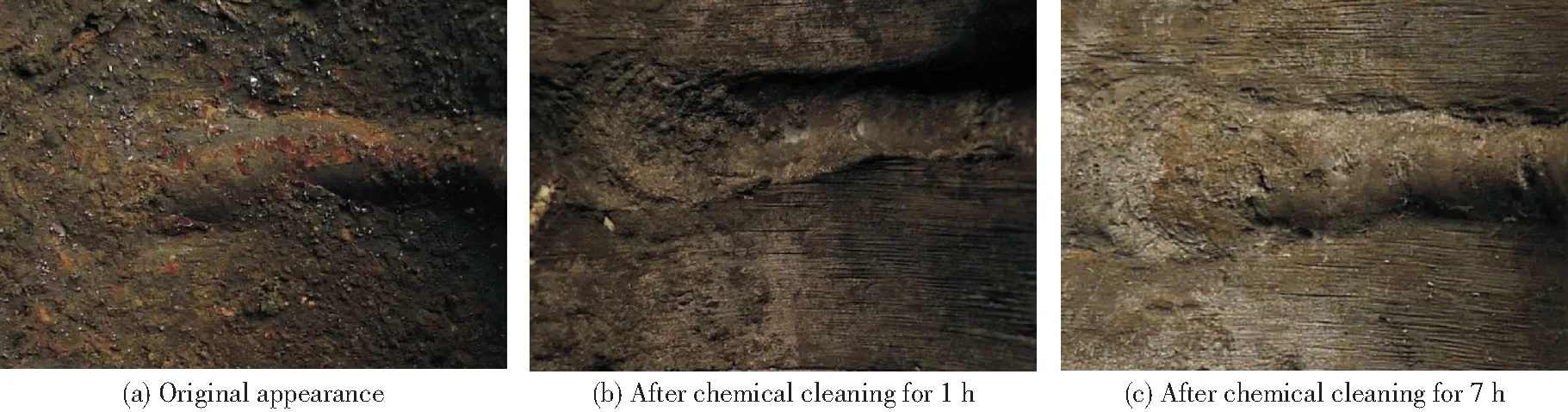

为了验证锅炉化学清洗是否会造成高压蒸发器管腐蚀泄漏,将高压蒸发器带有焊缝的管样(图6a)放入5%HCl+0.3%盐酸缓蚀剂的酸溶液中静态浸泡,酸液温度45 ℃,定期取出观察管样内表面的腐蚀状态。试验结果表明:酸洗2.5 h后,管样内表面已基本清洗干净,但是焊缝处局部出现大小不一的腐蚀坑,与X射线拍片的腐蚀坑一致,其他部位没有大的腐蚀深坑(图6b);继续酸洗7 h后,管样表面状态与酸洗2.5 h几乎没有差别,腐蚀坑没有明显扩大(图6c)。

图6 高压蒸发器管样化学清洗不同时间形貌变化

将一块带有焊缝的中压蒸发器管样大约从3点钟和9点钟位置对刨成两半,然后放入5%HCl+0.3%盐酸缓蚀剂的酸溶液中静态浸泡,酸液温度55 ℃,清洗不同时间后变化形貌见图7。试验结果表明:酸洗1 h后,管样内表面的腐蚀产物已经基本清洗干净,管样内表面焊缝附近没有出现像高压蒸发器管那样大小不一的腐蚀坑(图7b);酸洗7 h后的管样表面状态与酸洗1 h几乎没有差别,仍然没有出现明显的腐蚀坑(图7c)。

酸洗模拟试验结果表明,酸洗1、2.5、7 h的管样表面状态几乎没有差别,可见酸洗过程不会对金属基体造成明显腐蚀损伤[1],酸洗过程仅仅是将管子表面铁的氧化物(钢扎制过程中产生的氧化皮以及停用过程中产生的腐蚀产物)溶解掉。酸洗后焊缝附近出现的腐蚀坑是酸洗前本来就有的,只是腐蚀坑表面有腐蚀产物覆盖而不能直接肉眼看见,实际上X射线拍片中就已经能够看见这些腐蚀坑的存在(图3)。

图7 中压蒸发器管样下半部清洗不同时间后形貌变化

2.2.6 停用腐蚀模拟试验

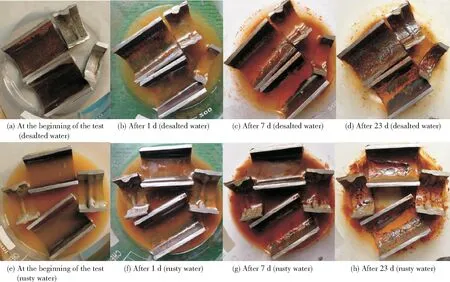

模拟两种工况,一种加的是除盐水,一种加的是锈水。管样有在役管和备用管,带焊缝和不带焊缝的。试验容器为大烧杯,水溶液加至管样4点钟~8点钟位置,烧杯上部盖一个玻璃表面皿,留一个小口,试验环境处于半封闭状态。定期对管样的腐蚀状态进行观察,结果如图8所示。

试验结果表明:只要与水接触的部位,停用氧腐蚀很快就会发生,管样表面出现橙色的锈迹,积水中出现明显的橙色锈渣;没有与水直接接触的部位在23 d后仍然呈现金属本色,没有锈迹。随着试验时间的延长,管样表面的积水越来越少,管样中下部沉积的橙色锈渣越来越多,主要分布在5点钟~7点钟的带状区域,与现场实际管子的腐蚀特征基本一致。

图8 停用腐蚀模拟试验期间管样形貌

3 分析与讨论

管子材料和制作质量综合分析评价:各管样管壁外径值、壁厚值均正常,且未见减薄现象;焊缝余高最大可达2.5 mm,超出了DL/T 869—2012《火力发电厂焊接技术规程》中对I类焊接接头根部凸出不得超过2 mm的要求。蒸发管的化学成分均符合ASMESA210中对SA210(C)的成分要求。各管样金相样基体显微组织均为铁素体+珠光体,管样焊缝组织存在粗大的魏氏体组织。以上各项检验结果均符合标准GB 5310—2008的相关要求。非金属夹杂物和脱碳层检查结果均符合标准GB 5310—2008的要求,未见异常。管样焊缝成分与母材成分中的Mn元素含量存在一定的差异;X射线检验结果表明焊缝边缘存在着多个孔洞(腐蚀坑)缺陷。以上检验表明,材质不是蒸发管产生腐蚀泄漏的原因。

腐蚀泄漏原因分析:失效管从出厂到打水试验的过程中经过了化学高压清洗,其中只有酸洗过程有可能会对管材腐蚀造成一定的影响。但通过酸洗模拟试验发现,经酸洗后未泄露管内壁的腐蚀特征与管子停用时的积水情况有明显的对应关系。酸洗过程仅仅是将管子表面铁的氧化物溶解掉,不会对金属基体造成腐蚀损伤。因此,管子的腐蚀穿孔主要发生在化学清洗之前。

由于金属表面化学成分、组织、物理状态以及表面膜不完整等造成电化学不均匀性,金属表面电化学不均匀性引起微电池作用而导致金属发生局部腐蚀。针对该锅炉余热锅炉高压蒸发器管,首先它具备了停用氧腐蚀的条件:1)管子内有积水,安装时的检查结果已经确认;2)管子内有氧气,特别是集箱封口前的3个多月;3)停用时间足够长,累计10个多月;4)没有采取必要的保养措施,安装时仅清理了集箱内部的积水和污物,管子内部无法清理。

其次,锅炉余热锅炉高压蒸发器管的腐蚀特征符合由于管子内积水造成停用氧腐蚀的特征:1)腐蚀穿孔位置基本上都在管子下部6点钟位置;2)每一根管子,都是上半部腐蚀较轻,下半部4点钟~8点钟区域腐蚀较重。

腐蚀穿孔主要发生在焊缝附近的原因有:1)焊缝及热影响区的金属显微组织及化学成分与母材存在一定的差别,导致焊缝及热影响区容易腐蚀;2)焊缝余高较大,焊缝附近容易积水及污物。

焊缝附近的停用氧腐蚀更为严重,这是由于焊缝附近更容易积聚水与污物,并且焊缝及热影响区的金属组织与化学成分不均匀,金属表面电化学不均匀性引起微电池作用[8]。微电池作用是电化学腐蚀的一种,电化学腐蚀传递电子是间接的,金属失去和氧化剂得到电子不在同一地点发生,使得在金属与电解质之间发生电子迁移。文献[9]指出,由于金属表面化学成分、组织、物理状态以及表面膜不完整等造成电化学不均匀性,金属表面电化学不均匀性引起微电池作用而导致金属发生局部腐蚀。管材因腐蚀而在钢的内表面生成双层结构的锈,外层为薄的α-FeOOH或γ-FeOOH[10],与金属基体相连的内层则由厚的Fe3O4构成。在中性水溶液中,碳钢发生腐蚀反应方程式[11]如下:

2Fe+2H2O+O2→ 2Fe2++4OH-→ 2Fe(OH)2

Fe2+→ FeOH+→ γ-FeOOH→

Fe(OH)3→ 无定形FeOOH → α-FeOOH

综上所述,引起锅炉余热锅炉高压蒸发器管泄漏的主要原因是:管子在出厂前水压试验后没有将管子内的积水清理干净,安装时虽然对进出口集箱内的积水和污物进行了清理,但是管子内积水和污物没有办法清理,加之高压蒸发模块安装就位后正值冬季,管子内的积水已经结冰,积水存留的时间要比较早前安装的模块长,因此,高压蒸发器模块较其他模块腐蚀严重。

4 结论

1) 高压蒸发器管腐蚀泄漏与管子材料质量无关。

2) 引起余热锅炉高压蒸发器管腐蚀泄漏的主要原因是,基建期间部分管子内局部有积水和污物导致发生停用氧腐蚀。

3) 腐蚀发生在出厂前水压试验后至化学清洗前的约9个月时间内。

4)由于该余热锅炉各蒸发模块受热面管子均设计为水平布置,而且管子很长,机组在停备用时,管子内的积水不容易排干,会导致管子下部发生停用氧腐蚀,因此,在机组停备用时,应该严格按照DLT956—2005《火力发电厂停(备)用热力设备防锈蚀导则》要求,采取适宜的保养措施,避免锅炉发生停用氧腐蚀。

[1] 刘颖智. 化学清洗中不容忽视的步骤——钝化[J]. 清洗世界,1997(5):41-42.

[2] 祁利明,张忠义,田文涛,等. 2号锅炉水冷壁爆管事故分析[J]. 华北电力技术,2007(S1):132-135.

[3] 耿进锋,冯文吉. 余热锅炉高压蒸发器下联箱端盖爆破原因分析[J]. 热加工工艺,2008,37(22):109-110.

[4] 李涛. 氧腐蚀对锅炉危害及其防护对策探讨[J]. 现代商贸工业,2010(15):349.

[5] 胡苧尹,王志武. 燃气余热锅炉高压蒸发器管SA210钢焊缝腐蚀特征分析[J]. 腐蚀与防护,2015,36(9):860-863.

[6] 罗会义. 热水供热管道的氧腐蚀与防护[J]. 天津科技, 2007,34(3):14-15.

[7] 陈国忠.火电厂热力设备停用防腐最佳方法的试验研究[C]. 第四届火电行业化学(环保)专业技术交流会论文集,2013:37-39.

[8] 张振宇,燕翔,徐晓东,等. 不锈钢导管泄漏原因分析[J]. 失效分析与预防,2011,6(2):119-123.

[9] 张少青. 停用锅炉的氧腐蚀[J]. 内蒙古科技与经济,1998(6):58.

[10] 贺锡鹏,马红,张维科,等. 锅炉一级再热器内壁腐蚀原因分析[J]. 理化检验:物理分册,2012,48(3):190-193

[11] 刘丽玉,杨胜,刘昌奎,等. 某过滤器体上白色多余物分析[J]. 失效分析与预防,2010,5(2):110-113.

Leakage Cause Analysis of High Pressure Evaporator Tube of Boiler

CUI Xiong-hua,CAO Hai-tao,ZHANG Wei-ke,WANG Hong-zhe,ZHAO Yang

(Xi’anThermalPowerResearchInstituteCo.,Ltd.,Xi’an710032,China)

In order to find out the leakage cause of a SA210 (A1) high-pressure evaporator tube, chemical composition analysis, tensile testing, metallographic examination and energy spectrum analysis were carried out. The results show that the leakage of the high-pressure evaporator tube was not caused by material problem. The corrosion morphology and X-ray inspection results show that the leakage occurred in the vicinity of the weld heat affected zone. Through the investigation on on-site conditions and morphology analysis on unleaked tube before and after chemical cleaning, pickling simulation test and analysis on sediment at the inner wall, it is found that there is a corresponding relationship between the corrosion characteristics of the inner wall and accumulated water during the period out of service. Picking process didn’t cause significant corrosion to the substrate and corrosion occurred mainly before chemical cleaning. The on-site conditions reoccurred by deactivation corrosion simulation test. The results show that the corrosion characteristics are consistent with those of the actual tube on site. Therefore, the water and dirt in part of the tube during construction led to the deactivation oxygen corrosion, which is the main reason for the leakage of the evaporator tube.

high pressure evaporator; leakage; corrosion; deactivation corrosion; chemical cleaning

2016年2月28日

2016年4月20日

崔雄华(1973年-),男,硕士,高级工程师,主要从事金属材料失效分析与寿命评估等方面的研究。

TK26

A

10.3969/j.issn.1673-6214.2016.03.011

1673-6214(2016)03-0182-08