R14铝合金拔叉铸件断裂分析

2016-12-17卢从义丁军锋刘玉鑫戚彩梦

卢从义, 丁军锋, 刘玉鑫,戚彩梦

(哈尔滨大电机研究所,哈尔滨 150040)

R14铝合金拔叉铸件断裂分析

卢从义, 丁军锋, 刘玉鑫,戚彩梦

(哈尔滨大电机研究所,哈尔滨 150040)

车用R14铝合金拔叉铸件在使用过程中发生断裂。利用光电直读光谱仪、金相显微镜、扫描电子显微镜对发生断裂的压铸件的化学成分、组织、断口形貌和微区成分进行分析。结果表明:倒档拔叉R14铝合金材料化学成分、力学性能和表面硬度均合格,但其近表层的针孔度及截面突变处的R角均不符合设计要求;截面突变处存在的疏松缺陷及较大的应力集中使失效件承受拉应力时裂纹在疏松处萌生,在往复的拉压应力下裂纹快速扩展并最终导致断裂的发生;建议在拔叉铸件压铸成型后增加针孔度检查及增加截面突变处R值。

R14铝合金;拔叉;开裂;失效分析;疏松;针孔

0 引言

目前,人们对汽车既要求操作性能好,又要求油耗低,汽车构件正朝着轻量化、精确化、强韧化和复合化方向发展[1]。据有关资料报道,汽车自重每减少10%,油耗可减少5.5%,燃料经济性可提高3%~5%,同时降低排放10%左右。铝合金比强度高,易于成型,被广泛应用于现代交通运输领域,是列车、汽车等轻量化、现代化设计的首要候选材料[2]。铝合金铸造技术开发在现代汽车工业发展中占有重要地位,并且人们对铸造铝合金需求量的越来越大。即使在80年代末到90年代初铸件需求总量停滞甚至下降的时候,日本的铝铸件产量也一直保持着年递增10%左右的高增长率[3]。

Al-Si系合金是一种在汽车工业领域较为常用的铸造铝合金,具有优良的流动性和气密性,较小的收缩率和热裂倾向性,以及良好的力学、物理和耐蚀性能[4-6]。但是,铸造Al-Si系合金内部容易出现疏松缺陷,特别是含Si较高的共晶型Al-Si系合金中,吸氢倾向严重,铸件产生针孔的倾向大[7]。在实际应用过程中如果质量控制不严格、结构设计不合理,将会造成结构件在使用过程中的断裂,严重危害驾车人的行车安全。因此,亟需对影响车用铸造Al-Si系合金性能的主要因素进行研究并加以控制,以保证铸件的质量。

本研究通过对行驶约2 km发生断裂的压铸件的外观、宏观断口进行观察,并结合金相分析、光谱分析、SEM断口分析和能谱分析等方法,对可能引起其断裂的影响因素进行研究,揭示该类压铸件的断裂原因,并给出相应改进措施。

1 试验分析

1.1 材质分析

断裂拔叉材料为R14铝合金,对其进行化学成分、硬度、金相组织、针孔度级别分析、断口分析及能谱检验分析。

1)化学成分分析。

用光谱分析仪对失效零件进行检测,结果见表1,化学成分符合标准要求。

2)力学性能测试。

从失效零件上取样进行力学性能测试,结果见表2,均符合标准要求。

3)表面硬度分析。

对倒档拔叉进行表面硬度检测,硬度值为HRB 64.7,标准要求的表面硬度≥HRB 60,测量结果表明倒档拔叉的表面硬度符合标准要求。

表1 化学成分分析结果 (质量分数 /%)

表2 力学性能试验结果

4)金相组织分析。

国内相关的铝合金铸件标准和铸造铝合金标准表明,不进行变质处理的铝合金铸件一般不要求检验显微组织。GB/T 9438—2013《铝合金铸件》标准中规定,显微组织仅在需方有要求时才进行检验。该倒档拔叉技术要求中未要求检验金相组织,制造厂也未进行变质处理。但为了分析断裂原因,在倒档拔叉接近断口的试样平面进行表面抛光处理,抛光面用0.5%(体积分数)HF水溶液腐蚀,然后在PMG-3型奥林巴斯金相显微镜下观察金相组织,如图1所示,白色基体为α固溶体,基体上分布着较多灰色针状共晶硅、大块灰色方块状的初晶硅以及灰色长针状的β相(Al9Si2Fe2),这些灰色针状共晶硅、较大的初晶硅和β相(Al9Si2Fe2)增加了材料的脆性,造成倒档拔叉的力学性能指标下降;粗针状的共晶硅一旦形成很难消除,降低了材料的力学性能[8];针状β脆铁相的存在,割裂了基体组织的连续性,使铸件脆性增加[9]。该倒档拔叉的显微组织属于正常的铸造组织,虽然存在不利用力学性能的相,但不是倒档拔叉断裂的主要原因。

图1 金相组织照片

5)针孔度级别及疏松缺陷分析。

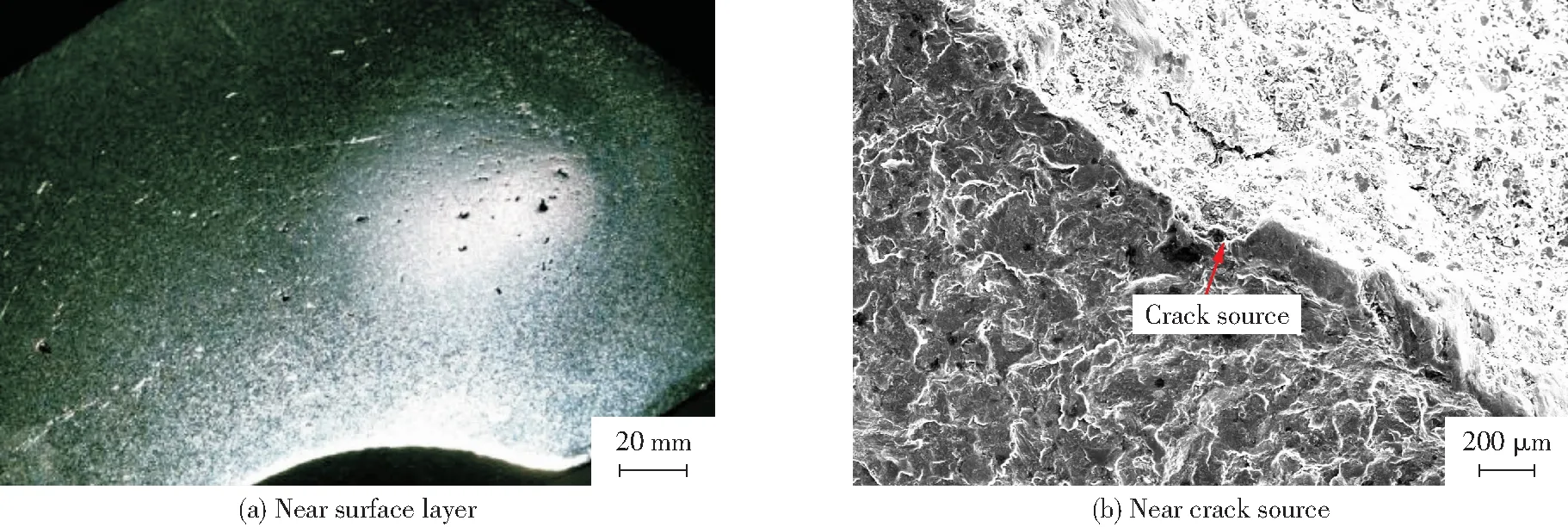

根据GB/T 9438—2013标准规定,铝合金压铸件的表面针孔度级别不能超过2级。但由于本断裂的拔叉表面已进行喷丸处理,在磨除表面喷丸影响层后进行针孔度检验,本倒档拔叉近表面层的针孔度级别为4级(图2a)。为验证本倒档拔叉裂纹源附近表面针孔度级别,对裂纹源附近表面进行扫描电镜分析,其针孔度也为4级(图2b),与近表面层的针孔度级别一致。由此说明本失效拔叉铸件针孔度级别较大,该级别针孔的存在可能成为早期裂纹萌发的源头,也会导致结构件韧性变差,在结构件的失效破坏时使裂纹易于扩展。

1.2 外观分析

断裂拔叉铸件的宏观照片如图3所示。可以看出,产生的裂纹沿铸件根部斜45°方向扩展,裂纹的扩展发生在销钉孔下部的截面突变位置,可能是由于该处区域存在一定程度的应力集中所致。

图2 低倍浸蚀照片及裂纹源附近扫描电镜照片

图3 宏观照片

1.3 断口分析

宏观断口形貌如图4所示,断口下边缘较光滑,研磨痕迹明显。一般来说,由于最初裂纹的位置两边都是刚性材料,在发生断裂之前受力时会存在摩擦,形成较其他位置光滑的边缘。据初步判断,裂纹源应位于此位置。最后断裂的部位应该是由于有效承载面积减小引起构件无法承受工作载荷而撕裂,造成表面粗糙,因此,断口的右上边缘即为最后的瞬断区。

断口微观形貌如图5所示。裂纹源位于图4中发亮的下边缘,附近有明显的摩擦痕迹,裂纹起始于此位置,可见明显的疏松缺陷,该疏松缺陷直径约为0.25 mm(图5a)。裂纹源处疏松缺陷放大形貌见图5b。图5c是裂纹源处断口的匹配断口,图5d是图5c高倍照片。图5e是该失效件中间部位某区域,可见块状初晶硅和疏松缺陷附近存在二次微裂纹;图5f位于图4的粗糙区域,为典型撕裂形貌,是失效件最后断裂的瞬断区。

图4 断口宏观照片

由断口微观形貌可知,该倒档拔叉失效件的裂纹源起源于截面突变处的冶金缺陷处。尤其当疏松孔洞出现在部件的表面或亚表面时,对铸件的疲劳性能影响较大,是诱发疲劳裂纹形成的促进因素[10]。

图5 断口微观形貌

1.4 能谱分析

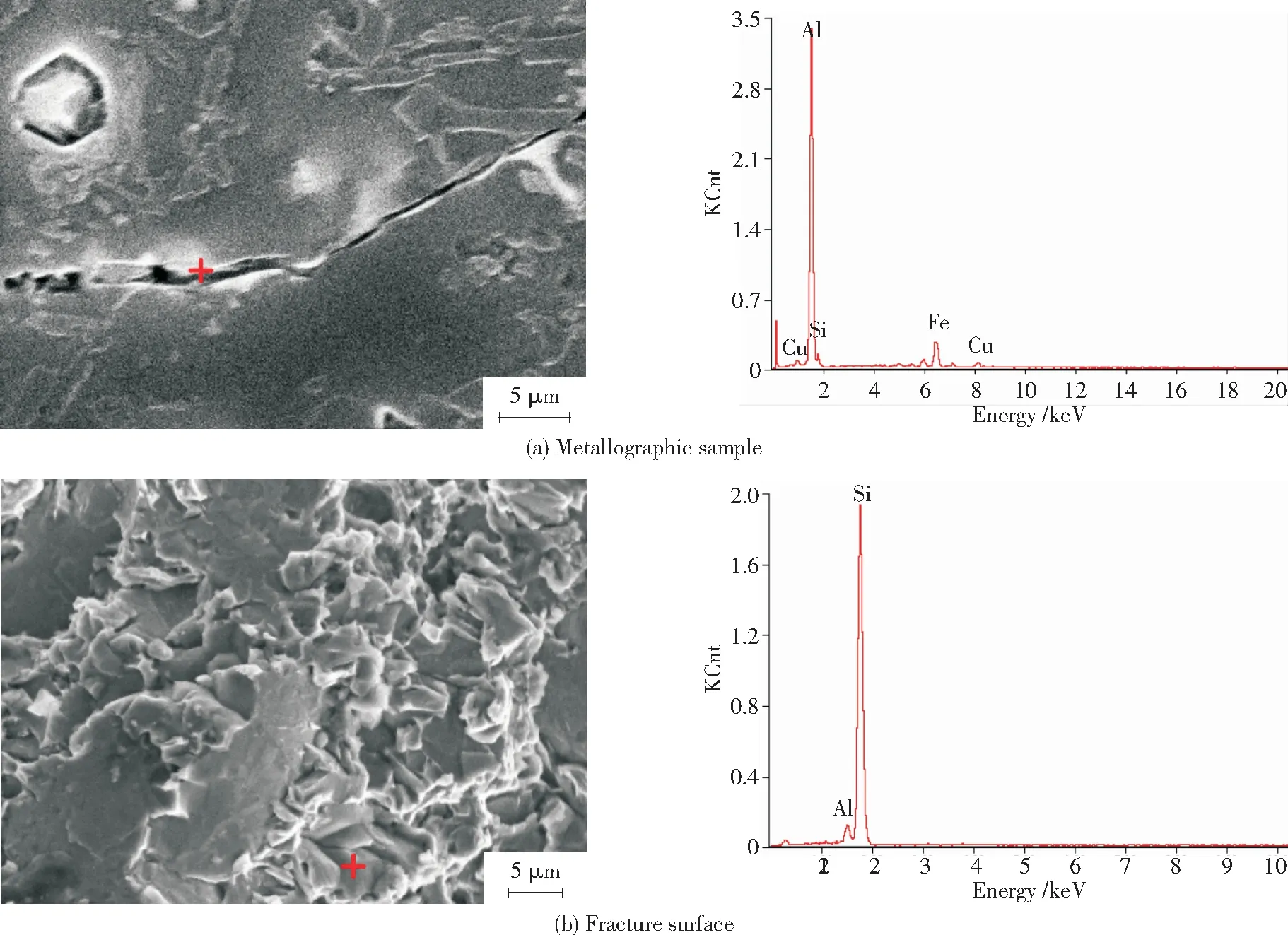

用日立S3700型扫描电镜对金相试样进行观测,灰色基体上发现少量微裂纹和较多的疏松缺陷,而且部分微裂纹沿着白色的长针分布(图6a)。对白色的长针进行能谱分析,结果表明白色长针由Al、Si、Fe元素组成,其成分构成表明白色长针为β相(Al9Si2Fe2)。对断口进行能谱分析,可知在断口上存在较多块状的初晶硅,断面沿初晶硅扩展(图6b)。

由金相能谱及断口能谱分析结果可知,材质内部微裂纹易沿针状共晶硅及大块状初晶硅的解理面扩展[11]。

1.5 疲劳分析及R角测量

图7为拔叉在工作时所受的载荷情况。拔叉工作时,由控制臂1施加的力F12通过拔叉轴和拔叉之间的销钉(装配后位于图7右侧的销钉孔中)作用于拔叉,由于作用力与反作用力,同步器齿套3对拔叉施加反作用力F32,从而在销钉孔上方的截面突变处形成较大的拉应力集中,其应力集中系数与R的尺寸和圆滑程度有关。R越小,应力集中系数越大,过渡粗糙也会增大应力集中系数,R过渡区是整个结构中的应力水平最高的区域。因此,在应力作用下最容易在R 角过渡处开裂。由于R 角过小引起的破坏案例较为常见[12]。

图6 能谱分析

图7 受力分析示意图

按照图纸要求,裂纹源区所在的截面突变处R角要求为R2 mm。采用R角测角器对失效件截面突变处的R角进行测量,实测值为R1 mm(图8)。由此可知,截面突变处的R角偏小,不满足设计图纸要求。

2 分析与讨论

由检验结果可知:由于截面突变处存在应力集中效应,加之应力集中处存在直径约为0.25 mm的疏松缺陷,使有效受力面减小,拔叉工作时在拉应力作用下由该疏松缺陷处产生初始裂纹,随着拔叉工作时承受往复的拉压应力使裂纹由此向内部扩展,形成疲劳裂纹。但由于材质内不均匀分布的粗针状共晶硅、大块状初晶硅、针状脆性铁相、以及较多的疏松缺陷使倒档拔叉铸件的塑性降低脆性增大,裂纹形成后扩展速度较快,使得疲劳裂纹的显微特征不明显。

图8 R角测量示意图

随着汽车的运行,初始裂纹不断向内扩展,有效受力面也不断减小,单位面积承受的拉力载荷也在变大,同时由于铸件内部存在较多的疏松状针孔、大块单晶硅脆性相和长针状的β脆铁相,使得裂纹易于扩展,最终在有效截面难以承受控制臂施加的应力时,即发生瞬间断裂。

3 结论

1)倒档拔叉化学成分、力学性能和表面硬度符合标准要求。

2)倒档拔叉金相组织存在大块初晶硅及长针状的β相等脆性相,为铸造组织,不是裂纹产生的主要原因。

3)倒档拔叉近表层的针孔度为4级,不满足针孔度级别不超过2级的要求。

4)倒档拔叉截面突变处的R角小于设计图纸要求,使应力集中加大,另外,截面突变处存在疏松缺陷,在失效件承受拉应力时,裂纹在疏松处萌生,并在往复的拉压应力下裂纹快速扩展。

5)建议压铸成型后增加针孔度检查,设计时增加截面过渡处的R值以减小截面突变处的应力集中。

[1] 严青松,余欢,魏伯康,等. 汽车铝合金缸盖铸件缺陷分析及控制[J]. 失效分析与预防,2009,4(1):30-34.

[2] 丁向群,何国求,陈成澍,等. 6000系汽车车用铝合金的研究应用进展[J]. 材料科学与工程学报,2005,23(2):302-305.

[3] 熊艳才,刘伯操. 铸造铝合金现状及未来发展[J]. 特种铸造及有色合金,1998(4):1-5.

[4] Hu B H,Tong K K,Niu X P,et al. Design and optimisation of runner and gating systems for the die casting of thin-walled magnesium telecommunication parts through numerical simulation[J]. Journal of Materials Processing Technology,2000,105(1/2):128-133.

[5] 李锋,王珏,车欣,等. Al-Si-Cu-Zn压铸铝合金的显微组织及拉伸性能[J]. 铸造,2009,58(2):450-453.

[6] 周细应,童建华,李曼萍. 压铸铝合金零件失效分析[J]. 轻合金加工技术,2005,33(10):16-18.

[7] 龚磊清,金长庚,刘发信,等. 铸造铝合金金相图谱[M]. 长沙:中南工业大学出版社,1987:13-17

[8] 韩茵,陈诗键. 铸造铝合金组织对力学性能的影响[J]. 理化检测:物理分册,2003,39(11):555-559.

[9] 李炯辉. 金属材料金相图谱[M]. 北京:机械工业出版社,2006:1662-1709.

[10] 徐娜,李恩霞,时军波,等. ADC14铝合金变速轮组合肋条早期断裂失效分析[J]. 山东科学,2012,25(4):36-39.

[11] 梅华生,肖勇,李荣强,等. 内燃机铸造铝合金活塞失效分析[J]. 精密成形工程,2013,5(4):60-63.

[12] 陈先有,黄俊波,曹金华,等. 7075铝合金机加框开裂分析[J]. 失效分析与预防,2007,2(3):50-53.

Fracture Analysis of R14 Aluminum Alloy Shifting Fork

LU Cong-yi,DING Jun-feng,LIU Yu-xin,QI Cai-meng

(HarbinInstituteofLargeElectricalMachinery,Harbin150040,China)

Fracture occurred to a R14 aluminum alloy shifting fork casting in the truck during service. Chemical composition, microstructure, fracture morphology and micro-area composition analysis of the fractured shifting fork casting were analyzed by means of photoelectric direct reading spectrometer, metallographic microscopy, SEM and SDD EDS to investigate the fracture cause. The analysis results indicate that the chemical composition, mechanical properties and hardness of the fractured shifting fork casting were all qualified. However, the near-surface pinhole grade and R angle of abrupt change area of the cross-section did not meet the design requirement. Due to porosity defects at the abrupt change area of the cross-section and stress concentration, cracks initiated from the porosity defects while the failed part bore tensile stress and propagated rapidly under the circulating tensile stress, which led to the final fracture. To avoid such failure, some measures were proposed and applied, such as performing pinhole testing after shifting fork casting’s compression molding and increasing R angle of abrupt change area of the cross-section.

R14 aluminum alloy; shifting fork; fracture; failure analysis; porosity; pinhole

2016年2月23日

2016年5月5日

卢从义(1978年-),男,工程师,主要从事金属材料金相及材料失效分析等方面的研究。

TG290

A

10.3969/j.issn.1673-6214.2016.03.010

1673-6214(2016)03-0176-06