MDEA再生塔塔底重沸器管束腐蚀分析与对策

2016-12-17孙福洋

侯 斌,孙福洋

(西安特种设备检验检测院,西安 710065)

MDEA再生塔塔底重沸器管束腐蚀分析与对策

侯 斌,孙福洋

(西安特种设备检验检测院,西安 710065)

采用金相显微镜、XRD、SEM和EDS等观察分析手段对脱硫再生塔塔底重沸器管束的腐蚀原因进行了分析。结果表明:重沸器管束穿孔部位表面呈现大量蜂窝状腐蚀坑形貌,存在大量S、Cl等腐蚀元素,腐蚀产物主要为FeS2、FeS的混合物。腐蚀失效主要是由于原料中的H2S、CO2以及Cl-等酸性介质构成RNH2-H2S-Cl-热稳定性盐及H2O体系的腐蚀和气泡腐蚀所致。并针对失效原因,提出了改进措施和建议。

再生塔;重沸器;腐蚀失效;气泡腐蚀;N-甲基二乙醇胺

0 引言

油气井开采出的天然气通常伴随产生大量的CO2、H2S等酸性成分,不仅会降低其热值,同时还会导致下游工段的金属设备发生严重腐蚀,造成巨大的经济损失和严重的社会后果。因此,输送或深加工天然气之前一般都需要进行脱硫处理[1-2]。醇胺法是一种成熟、稳定、高效的天然气脱硫工艺,目前工业上常用的醇胺类药剂主要有二乙丙醇胺、二乙醇胺和甲基二乙醇胺等[3-5]。N-甲基二乙醇胺(methyldiethanolamine,MDEA)作为天然气净化处理的脱硫溶剂,其溶液本身对金属没有腐蚀作用,当溶液经过再生过程后,虽然大部分H2S和CO2被解析成酸性气体,但是溶液中仍含有少量未脱除掉的H2S和CO2,在有水的条件下,这些介质成为管束腐蚀的主要因素[6-8]。

近年来,某石化公司多次发生因再生塔塔底重沸器换热管腐蚀引起装置非计划停工的情况。为保证装置长周期安全平稳运行,本研究对失效的重沸器管束进行宏观和微观检测分析,目的是找出腐蚀产生的原因,并提出改进措施。

1 宏观分析

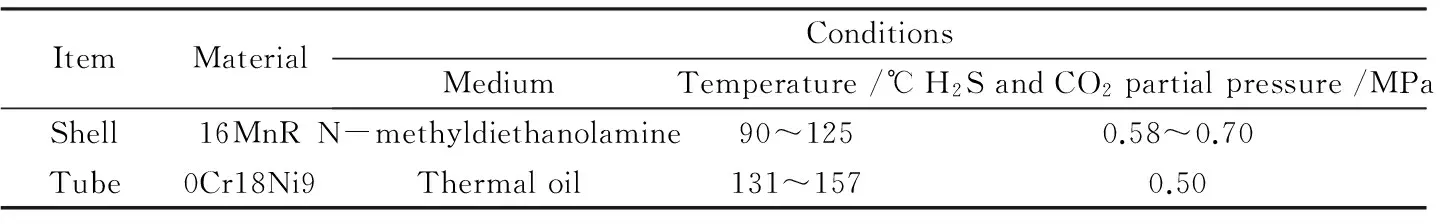

失效的再生塔塔底重沸器型号为BJS-1300-25-590-6/19-4,横卧管壳式,其结构组成部分主要包括换热管束、折流板、壳体、环形支撑板和管板等。材质及使用工艺条件见表1。催化装置脱硫单元采用20%~25%(质量分数,下同)的N-甲基二乙醇胺(质量分数为40%的MDEA)溶液作为吸收溶剂。重沸器管束于2012年10月安装使用,2015年3月发现穿孔泄露132根,占总管束根数的40%以上,2015年6月停产维修。

表1 重沸器材质及使用工艺条件

现场宏观检查发现,重沸器壳程基本无腐蚀现象,管程表面局部腐蚀严重(图1a)。重沸器管束外壁表面的腐蚀形貌明显分为两种特征:上部管束距离MDEA溶液出口位置附近腐蚀极其严重,表面局部覆盖有黄色和黑色的混合腐蚀产物(图1b);下部管束表面覆盖有层状的灰白色沉淀物,剥离垢层后基体表面未发现明显腐蚀现象(图1c)。为了进一步分析重沸器管束外壁腐蚀原因,实地刮取两种不同类型的腐蚀产物,并截取一段靠近MDEA溶液出口上部位置的腐蚀管束作为试验样管,做进一步分析。截取样管时观察到管束内表面几乎没有腐蚀形貌。

图1 重沸器管束腐蚀宏观形貌

2 理化检验

2.1 化学成分分析

采用ARL-3460型直读光谱仪对重沸器换热管束材质进行化学成分分析,结果见表2。根据GB/T 13296—2013《锅炉、热交换器用不锈钢无缝钢管》,元素含量符合标准要求。

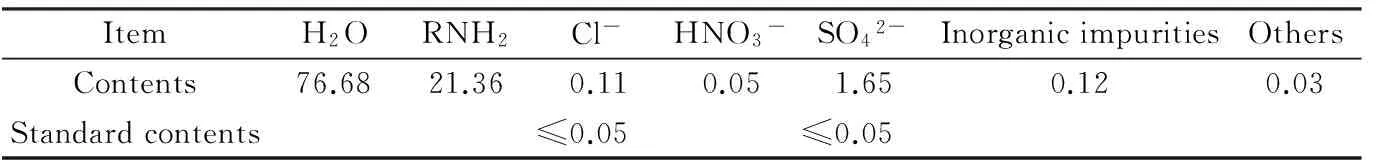

2.2 介质分析

在重沸器壳程出口处取出少量MDEA贫液,采用CIC-100型离子色谱仪对贫液中热稳定性盐元素成分进行检测,结果见表3。从表3可以看出,MDEA贫液中热稳定性盐的Cl-和SO42-含量均严重超标,表明换热管束存在热稳定性盐腐蚀。热稳定性盐的阴离子很容易取代FeS上的S2-,并与Fe2+结合成可溶性盐,从而破坏FeS保护膜的致密性,造成管束点蚀。

2.3 微观形貌和成分分析

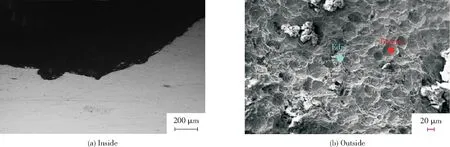

在失效的重沸器换热管腐蚀坑横截面上采用线切割截取块状试样,依次采用320#、600#、800#和1 200#金相砂纸逐级打磨、抛光后,酒精冲洗,丙酮除油,冷风吹干。采用Olympus GX-51型金相显微镜和JSM-6390A型扫描电子显微镜进行微观形貌观察与分析,结果如图2所示。不锈钢换热管腐蚀表面及蚀孔周围均没有发现明显微裂纹,表明管束未发生应力腐蚀开裂(图2a);穿孔部位表面出现大量蜂窝状腐蚀坑形貌(图2b)。这种腐蚀坑形成原因主要有两种:一是由于介质中Cl-的存在,它极易取代FeS上的S2-而与Fe2+结合,破坏表面腐蚀产物保护层,同时露出的基体金属与周围的腐蚀产物构成小阳极-大阴极的自腐蚀微电池,加剧点蚀,最终导致穿孔泄漏;二是由于壳程上部空间小,压力较低,导致部分液体汽化,生成的气泡在高压区迅速液化,破裂后撞击管束表面,同时,H2S和CO2等酸性介质随气泡腐蚀管束表面,造成坑蚀。

表2 化学成分分析结果 (质量分数 /%)

表3 MDEA贫液中热稳定性盐检测结果 (质量分数 /%)

图2 换热管穿孔处微观形貌

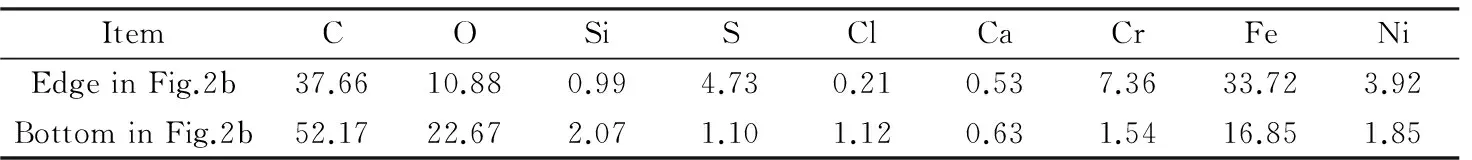

采用能谱分析仪分别对外壁腐蚀坑边缘和底部部位进行EDS分析,结果见表4。从表4可以看出,腐蚀坑边缘Cl含量为0.21%(质量分数),温度在125 ℃条件下必然发生发散Cl-的点腐蚀,坑底Cl含量达到1.12%(质量分数),Cl-的点腐蚀更加严重。同时,重沸器壳程为“一进二出”结构,管程蒸汽从上接管进入管箱,经过管束在最下部转变成凝结水流出。半富胺液从下部进入壳体中,加热后从上部分两路出来,因此,导致壳体的下部成为温度相对较低的区域,半富胺液中会有部分水分冷凝在管束外壁,H2S溶解并产生氢去极化的电化学腐蚀过程,腐蚀形态为管壁均匀或局部减薄。同时壳体的两侧区域也成为部分杂质的死区,溶解于半富胺液部分冷凝水中的H2S所形成的溶液和杂质在此发生浓缩,H2S浓度增大,形成同样的腐蚀环境。同时,原料中的CO2气体,在系统内氧化并溶解于重沸器壳体下部温度相对较低区域的水相中形成碳酸,导致管束坑蚀,特别是装置在开、停工过程中没有及时清洗,均会导致碳酸液体残留浓缩,从而加剧局部坑蚀[9-12]。

表4 腐蚀坑周围和坑底EDS分析结果 (质量分数 /%)

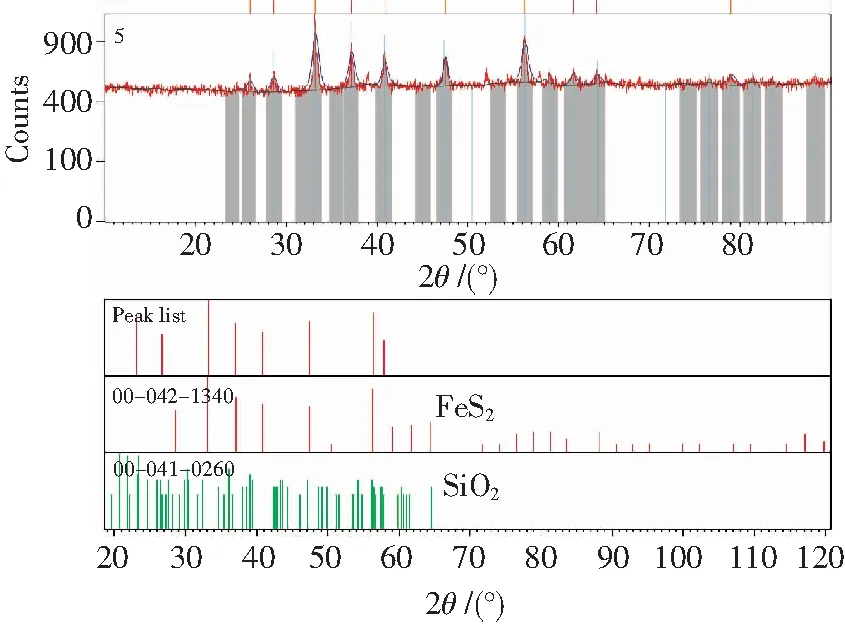

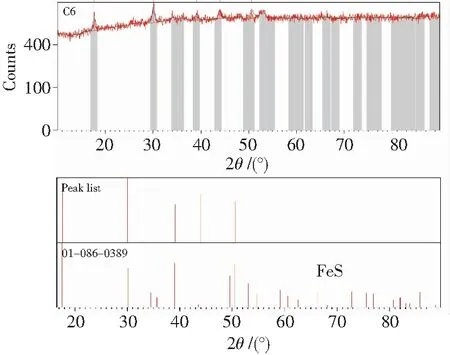

在换热管外壁刮取黄色和黑色腐蚀产物,采用XRD-7000型X射线衍射仪对腐蚀产物进行物相分析,结果如图3、图4所示。可见,腐蚀产物主要为FeS2和FeS组成的混合物,可以推测管束外壁的蜂窝状腐蚀坑主要是由原料中的H2S和CO2组成的气泡腐蚀所致。因此,换热管外壁的腐蚀是由RNH2-H2S-Cl-热稳定性盐及H2O介质体系共同导致的。

图3 黄色腐蚀产物XRD物相分析结果

图4 黑色腐蚀产物XRD物相分析结果

3 建议

该重沸器使用的材质符合行业标准要求,但是却腐蚀严重,主要是因为没有有效地利用现有成熟的防腐措施。此外,装置开、停工过程没有及时清洗,导致硫酸液体残留浓缩,从而加剧了局部坑蚀。因此,加强设备的维护和管理,完善并有效地利用各种防腐措施,能够解决重沸器管束腐蚀失效问题的根本途径。具体建议如下:

1)完善并有效使用胺液净化、过滤设施;

2)降低去离子水中的Cl-含量,减小Cl-对不锈钢的点蚀;

3)加强胺液补充水的水质,补充水要求去除重金属离子和氧溶解,从而防止补水代氧,减少胺液氧化降解;

4)尽量增加壳体上部空间,减少由于气泡破裂造成的局部腐蚀;

5)选用耐蚀性更好的材料,如壳程材料16MnR等。

4 结论

1)重沸器管束所用材料的化学成分符合国家标准的要求。

2)管束内壁无应力腐蚀开裂,外壁局部腐蚀严重,为点腐蚀穿孔开裂。

3)管束外壁的腐蚀是由RNH2-H2S-Cl-热稳定性盐及H2O介质体系共同导致的。

[1] 张来社,刘永干,刘勇纲,等. 重沸器管束失效分析[J]. 腐蚀与防护,2004,25(10):451-453.

[2] 张庆春,常泽亮,薛艳,等. 塔底重沸器失效原因分析[J]. 腐蚀科学与防护技术,2014,26(6):575-578.

[3] 谭勇,陈旺,丁书林. 解析塔重沸器腐蚀原因及对策[J]. 安全技术,2001,11(10):17-20.

[4] 张庆武. 再生塔底重沸器失效分析[J]. 石油化工腐蚀与防护,2009,26(5):62-64.

[5] 梁文彬. 塔底重沸器泄露与改进[J]. 石油化工腐蚀与防护,2009,26(2):23-26.

[6] 颜晓琴,李静,彭子成,等. 热稳定盐对MDEA溶液脱硫脱碳性能的影响[J].石油与天然气化工,2010,39(4):294-296.

[7] 陈胜利,郭和平,李玉生,等. 酸洗对薄壁0Cr18Ni9不锈钢腐蚀的试验研究[J]. 失效分析与预防,2015,10(6):384-388.

[8] 吴新民,康宵瑜. 甲基二乙醇胺(MDEA)脱硫溶液发泡影响因素和机理研究[J]. 天然气化工,2008,33(6):31-36.

[9] 陈杰,郭清,花亦怀,等. MDEA+MEA/DEA混合胺液脱碳性能实验研究[J]. 天然气工业,2014,34(5):137-143.

[10] 符秀兰. 脱硫溶剂MDEA的再生工艺[J]. 硫磷设计与粉体工程,2007,30(4):30-33.

[11] 周莉骅,刘有智,李光明. MDEA吸收CO2的活化剂及吸收设备研究进展[J]. 化工中间体,2010(6):7-12.

[12] 陈健,密建国,唐宏青. N-甲基二乙醇胺(MDEA)脱碳流程模拟研究[J]. 化学工程,2001,29(1):14-17.

Failure Analysis and Measures of Corrosion of Reboiler Tubes of MDEA Regeneration Tower

HOU Bin,SUN Fu-yang

(Xi’anSpecialEquipmentInspectionInstitute,Xi’an710065,China)

The corrosion failure cause of reboiler tubes of a desulfurization regeneration tower in a refinery was investigated by microscopy, XRD, SEM and EDS. The results show that there existed a number of cellular corrosion pits at the surface of puncture site of the reboiler tubes, consisting of a lot of S, Cl and other corrosion elements. The corrosion products were mainly composed of FeS2and FeS. The corrosion failure of the reboiler tubes was mainly caused by corrosion of the RNH2-H2S-Cl--Thermal stable salts-H2O system made up of the acidic materials of H2S, CO2and Cl-in raw material, and bubble corrosion. Finally, some measures and suggestions were put forward according to the failure cause.

regeneration tower; reboiler; corrosion failure; bubble corrosion; N-methyldiethanolamine

2016年2月20日

2016年4月30日

侯斌(1987年-),男,主要从事特种设备检验检测等方面的研究。

TQ051

A

10.3969/j.issn.1673-6214.2016.03.009

1673-6214(2016)03-0172-04