机械式复合管热载荷作用下的屈曲分析

2016-12-15张晓健蔡锁德文书林

张晓健,蔡锁德,魏 帆,文书林

(1.海洋石油工程股份有限公司,天津300461;2.中石化西南油气分公司 基本建设处,成都610000;3.西安向阳航天材料股份有限公司,西安710025)

机械式复合管热载荷作用下的屈曲分析

张晓健1,蔡锁德2,魏 帆3,文书林3

(1.海洋石油工程股份有限公司,天津300461;2.中石化西南油气分公司 基本建设处,成都610000;3.西安向阳航天材料股份有限公司,西安710025)

为了防止复合管内管鼓包产生的失效失稳状况,通过有限元软件对规格为Φ219 mm×(14.3+3)mm机械式复合管的鼓包现象进行了屈曲分析。分析结果显示,复合管在内外管之间的气体压力和温度共同作用下会出现鼓包失效,且气体压力越大、加热温度越高、内管壁厚越薄、焊接间距越小,机械式复合管越容易发生鼓包现象。研究结果表明,径向载荷是导致机械式复合管鼓包的主要因素,因此可以通过控制其内外管之间的气体压力和使用温度降低复合管发生鼓包的概率,同时可以通过在复合管内添加焊点来提高其面内刚度,最终达到提高复合管抗鼓包能力的目的。

机械式复合管;屈曲;鼓包;气体压力;焊接间距;面内刚度

1 概 述

随着油气田开采环境的日益恶劣,普通碳钢管已不能满足耐腐蚀要求,从彻底解决管道腐蚀、实现管道在预定寿命周期免维护的角度出发,国内外开始研究采用复合管来代替普通碳钢管。目前复合管的种类比较多,但根据复合管的界面状态可以分为机械式复合管和冶金式复合管。机械式复合管以其成本低和良好的耐腐蚀性能得到了广泛的应用,但由于机械式复合管内管外壁和外管内壁是通过过盈配合实现机械贴合而不是达到冶金结合,同时由于内管壁厚很小导致其径向面内刚度很小,因此在很小的径向载荷下,内管很容易出现内衬鼓包的失稳失效。

目前,对复合管的设计往往仅从复合管的承压和耐腐蚀性方面考虑,而忽略了复合管内管的刚度设计,因此当复合管内管的径厚比较大时,在复合管的制作和使用过程中很容易导致复合管内管鼓包的屈曲失效,如图1所示。

图1 复合管内管鼓包

本研究以规格为Φ219 mm×(14.3+3)mm的机械式复合管作为分析对象,通过ABAQUS的有限元软件进行数值模拟,首先分析了机械式复合管发生内管鼓包的载荷条件,其次分析了机械式复合管壁厚对鼓包的影响,最后分析了焊接间距对复合管鼓包的影响。

2 机械式复合管鼓包屈曲分析的有限元模拟

2.1 有限元模型

实际生产中,机械式复合管复合后内管存在一定的椭圆度,这是机械式复合管发生鼓包的主要因素之一,因此计算模型采用网格结点扰动来模拟内管椭圆度对鼓包的影响,模型中结点扰动幅值为内管厚度的1/3;又因为复合后内外管界面存在一定的气体,在管道封焊和管道加热的环境下,气体会发生膨胀产生压力,因此分析中气体用施加于内管外壁的均匀压力p来模拟。取整管焊接后的一段进行研究,根据对称关系建立二分之一模型,在模型两端约束z方向位移,并限制截面中间位置y方向的运动,以约束结构刚体位移,同时纵向中面采用x方向对称条件。此外,模型两端理想焊接,用tie约束模拟。模型结构处于等温场内,温度由0℃开始线性增加至800℃。

为了准确模拟复合管内管的鼓包,将内外管沿厚度方向划分为三层网格,并且在内管扰动的位置网格最细,随着远离扰动位置的增加网格越来越粗。整个模型采用8节点线性减缩积分单元C3D8R,内管的单元数量为36 000,外管单元数量为18 000,划分完网格后的机械式复合管模型如图2所示。

图2 划分网格后的有限元模型

2.2 计算工况

本研究分析了温度、焊接间距、内管壁厚对机械式复合管内管鼓包的影响,具体的工况参数见表1。

表1 机械式复合管鼓包分析工况

2.3 材料参数

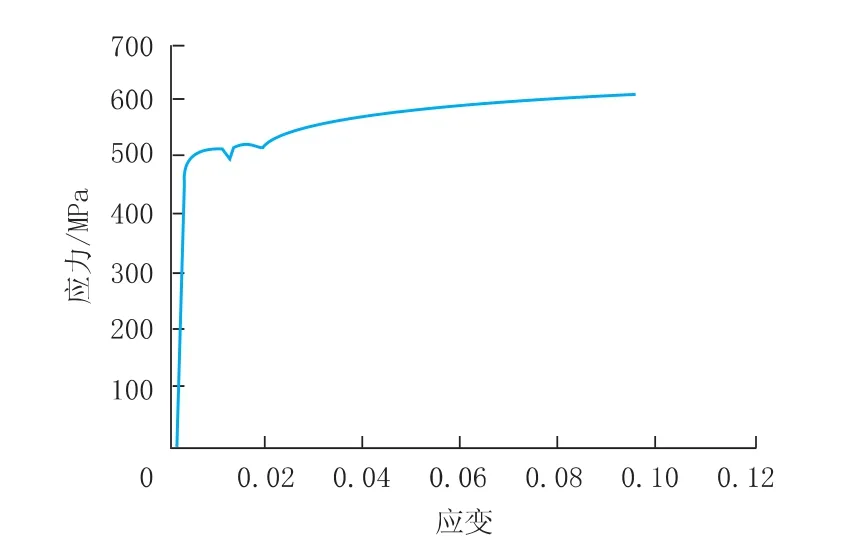

机械式复合管是通过爆燃使基/衬层达到机械贴合,复合过程中内管发生了弹塑性变形,外管只发生弹性变形,为了使计算结果更能反映实际情况,本次计算采用外管和内管的实测应力-应变曲线进行屈曲失效分析。图3和图4分别是复合管后内管和外管的应力-应变曲线。

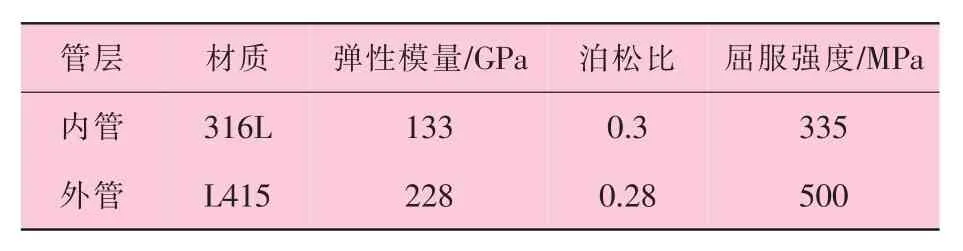

根据实测内管和外管的应力-应变曲线计算出内外管的材料参数,见表2。

图3 复合后内管实测的应力-应变曲线

图4 复合后外管实测的应力-应变曲线

表2 内管和外管计算的材料参数

3 机械式复合管鼓包分析结果

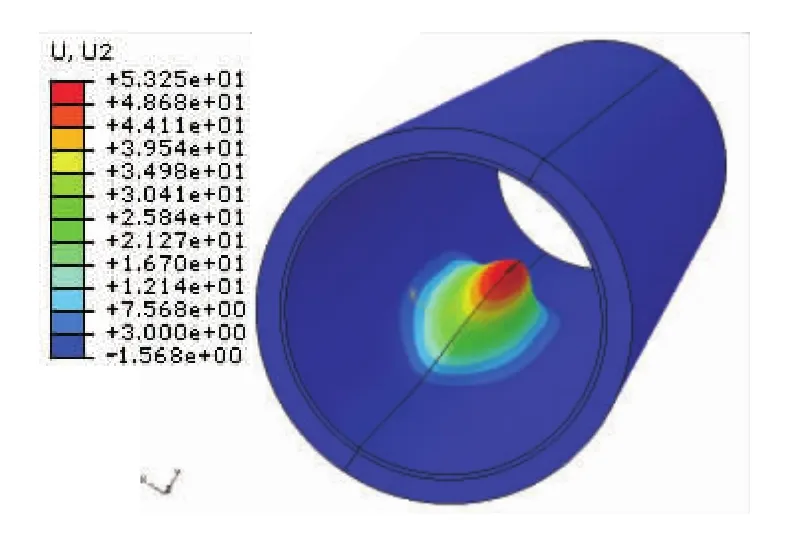

研究用机械式复合管规格为Φ219 mm×(14.3+3)mm,管长1 500 mm。图5是复合管在气体压力为8 MPa、整管加热到520℃时鼓包位移云图。从云图上可以看到,鼓包处的最大径向位移为53 mm,说明在气体压力和管子加热共同作用下机械式复合管就有可能发生内管的鼓包失效。

图5 气体压力和温度共同作用下复合管鼓包位移云图

3.1 温度和气体压力对机械式复合管鼓包的影响

图6为研究用机械式复合管在不同气压作用下内管翘起部分最大位移随温度的变化曲线。从图6可以看出:①随着加热温度的增加,鼓包的最大径向位移也在急剧增加,这说明温度是影响鼓包的主要因素之一;②在同样温度下,气体压力越大鼓包的径向位移也越大,因此降低内外管之间的气体压力有助于防止复合管内管的鼓包。

图6 鼓包最大位移随温度的变化曲线

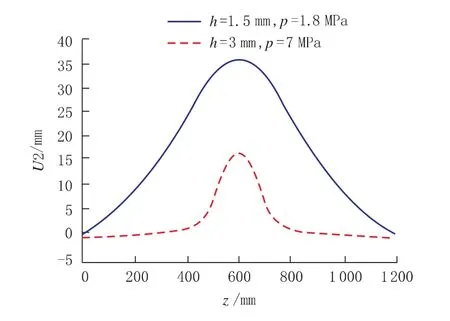

3.2 内管厚度对复合管鼓包的影响

图7为壁厚1.5 mm的机械式复合管鼓包的位移云图,图8为不同壁厚的复合管鼓包径向位移沿管长方向的分布情况。根据图7和图8给出的计算结果,当内管厚度减小1/2,即h=1.5 mm时,在1.8 MPa气压的单独作用下内管即可发生屈曲,而且鼓包贯穿整个复合管,呈条状。由此可知,当内管壁变薄时,非常小的气压作用就可诱发内管的屈曲,热应力则成为次要因素,而且失稳变形是在具有几何缺陷的局部位置萌生后快速扩展至整个内管,使结构发生严重的失效。

图7 壁厚为1.5 mm的机械式复合管鼓包位移云图

图8 不同壁厚的复合管鼓包径向位移沿管长方向的分布

3.3 焊接间距对复合管鼓包的影响

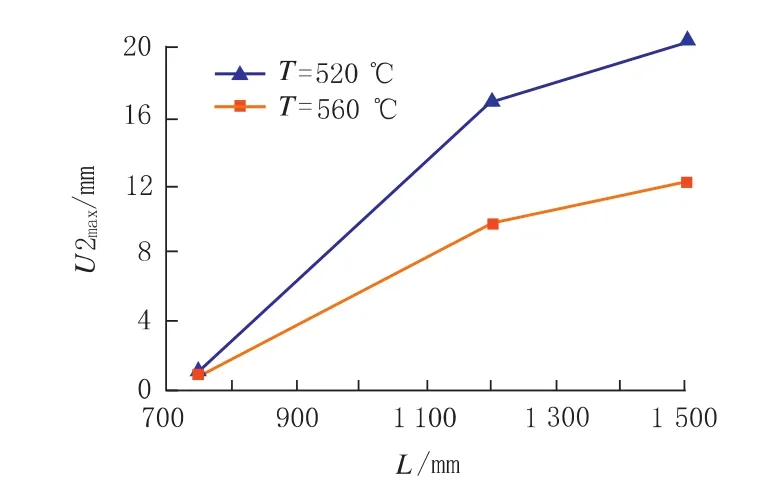

由于焊接位置处外管将约束内管的变形,因此焊接间距越小,焊接部位对内管变形的影响越大。计算中对内管中间位置的网格进行了扰动,焊接间距对热屈曲的影响则可以通过鼓包最大位移的变化来反映。

图9为复合管鼓包最大位移随焊接间距的变化曲线,由图9可知,内管翘起部分的最大位移随焊接间距的增加而增大,因此减小焊接间距可以改善复合管的抗热失稳性能。

图9 复合管鼓包最大位移随焊接间距的变化曲线

4 结 论

(1)在径向外压和温度作用下,机械式复合管内管会产生鼓包的失效失稳形式。

(2)内外管之间的气体压力对复合管的鼓包影响较大,因此降低复合管内外管之间的气体压力有助于防止复合管发生鼓包。

(3)复合管加热温度对复合管鼓包影响较大,因为复合管内外管的材质不同,其热膨胀系数也不同,内管的热膨胀系数较大,而外管的热膨胀系数较小,因此当复合管加热到一定温度时,内外管之间会产生径向的相互接触压力,这是导致内管发生鼓包的主要载荷。由于温度越高,内外管之间的接触压力就越大,复合管就越容易鼓包,因此降低复合管的加热温度可以防止复合管鼓包。

(4)复合管内管壁厚越小,越容易出现鼓包,因此增加复合管内管的壁厚可以提高复合管抗鼓包的能力,这要求在复合管设计时不能仅从耐腐蚀性来设计,还要充分考虑复合管内管的壁厚和刚度问题。

(5)焊接间距影响复合管的面内刚度,焊接间距越小,面内刚度越大,因此能够通过减小焊接间距来提高复合管的抗鼓包能力。

[1]杜清松,曾德智.双金属复合管塑性成型有限元模拟[J].天然气工业,2008,28(9):64-66.

[2]胡雪峰,张燕飞,魏帆.机械式复合管弯曲性能分析[J].焊管,2012,35(11):34-39.

[3]VASILIKIS D,KARAMANOS S A.Mechanics of confined thin-walled cylinders subjected to external pressure[J].Transactions of the ASME,2014,66:010801.

[4]ZEINODDINI M,EZZATI M,GAR PARKE.Plastic buckling,wrinkling and collapse behavior of dented X80 steel line pipes under axial compression[J].Journal of Loss Prevention in the Process Industries,2015(38):67-68.

[5]江丙云,孔祥宏,罗元元.ABAQUS工程实例详解[M].北京:人民邮电出版社,2014.

[6]李兆超.地下管道屈曲稳定研究 [D].杭州:浙江大学.2015.

[7]SAMMARI A,JULLIEN J F.Creep bucking of cylindrical shells under external lateral pressure[J].Thin-Walled Structures,1995,23(1-4):255-269.

[8]RUEDA F,OTEGUI J L,FRONTINI P.Numerical tool to model collapse of polymeric liners in pipelines[J].Engineering Failure Analysis,2011,20(3):25-34.

[9]OHGA M,WIJENAYAKA A S,JGA Croll.Reduced stiffness buckling of sandwich cylindrical shells under uniform external pressure[J].Thin-walled Structures,2005,43(43):1188-1201.

[10]BOOT J C.Elastic bucking of cylindrical pipe linings with small imperfections subject to external pressure[J].Tunneling and Under Ground Space Technology,1997,12(1):3-15.

Buckling Analysis of Mechanical Composite Pipe under Thermal Load

ZHANG Xiaojian1,CAI Suode2,WEI Fan3,WEN Shulin3

(1.Offshore Oil Engineering Co.,Ltd.,Tianjin 300461,China;2.Construction Division,SINOPEC Southwest Oil and Gas Branch Company,Chengdu 610000,China;3.Xi’an Sunward Aerospace Material Co.,Ltd,Xi'an 710025,China)

In order to prevent the failure and instability caused by the lined pipe bulge of composite pipe,it carried out buckling analyses for bulge phenomenon of Φ219 mmx(14.3+3) mm mechanical composite pipe.The analysis results indicated that,under the combined action of gas pressure and temperature,the bulge phenomenon appeared.The greater gas pressure,the higher the heating temperature,the thinner of lined pipe wall thickness,the smaller weld-spacing,and the bulge occurred more easily.Research results showed that the radial load was the main factor lead to mechanical composite tube bulge,thus through controlling gas pressure and temperature,it can reduce the bulge probability,at the same time,by adding the solder joints in lined pipe to increase its stiffness,ultimately achieved the goal of improving composite pipe bulge resistance.

mechanical composite pipe;buckling;bulge;gas pressure;weld-spacing;lined pipe stiffness

TG376

B

10.19291/j.cnki.1001-3938.2016.11.009

张晓健(1986—),男,毕业于东北石油大学,工程师,现在海洋石油工程股份有限公司从事海洋石油工程项目管理工作。

2016-05-03

黄蔚莉