煤化工企业高盐废水的“零排放”技术

2016-12-12韩忠明潘勇延

韩忠明,潘勇延

(中国石化长城能源化工有限公司,北京 100020)

煤化工企业高盐废水的“零排放”技术

韩忠明,潘勇延

(中国石化长城能源化工有限公司,北京 100020)

采用“混凝沉淀—微滤—组合反渗透”工艺对某煤化工企业的高盐废水进行浓缩处理,浓水通过蒸发结晶进行脱水,产水采用常规反渗透进行水回收。运行结果表明,经30 d运行,水回收率保持在85%以上,脱盐率稳定在95%以上,常规反渗透产水水质稳定,产水电导率、浊度、Cl-质量浓度和COD的平均值分别为12.5 μs/cm,0.1 NTU,7.8 mg/L,1.8 mg/L,满足《炼化企业节水减排考核指标与回用水质控制指标》(Q/SH0104—2007)中污水回用于循环冷却水的水质指标和设计产水水质要求,实现了废水的近“零排放”。

高盐废水;混凝;沉淀;微滤;反渗透;浓缩;零排放

我国煤炭资源丰富的地区通常是水资源和环境容量相对不足的区域[1]。随着国家实行最严格的水资源管理,许多地区对煤化工企业提出了废水“零排放”的要求。煤化工高盐废水的主要来源为除盐水系统排水、循环水系统排水、回用水处理系统浓水及锅炉排水等[2]。高盐废水含有大量的胶体、悬浮物以及Ca2+、Mg2等易结垢离子,且直接蒸发处理成本较高,因此如何对其处置已成为影响企业生产连续正常运行 、制约企业发展循环经济、节水减排的瓶颈和难题[3]。

某1.2×106t/a煤基多联产项目的高盐废水排放量为3.6×106t/a。企业周边没有纳污水体,被当地政府列为废水“零排放”项目。因此,亟需对企业高盐废水进行必要的预处理和减量化处理,再经过蒸发结晶进而实现废水“零排放”。

本工作采用“混凝沉淀—微滤—组合反渗透—蒸发结晶”新型工艺处理该企业的高盐废水,实现了“零排放”及部分水回用,成功解决了制约企业生产运行的瓶颈问题,同时节约了大量新鲜水资源,创造了良好的经济效益、社会效益和环境效益。

1 高盐废水的来源与水质

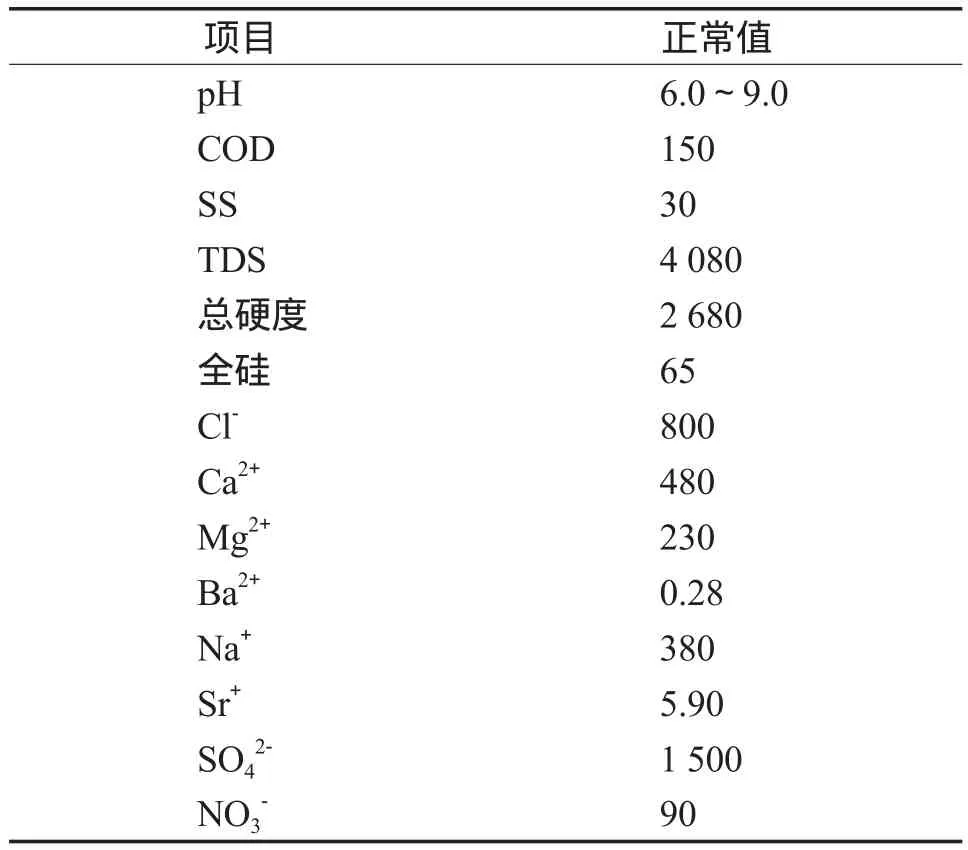

该煤化工企业的高盐废水主要来自污水处理厂反渗透装置浓水,其水质情况见表1。由表1可见,该废水组成主要以无机盐为主,含有大量的Ca2+,Mg2+,Na+,Cl-,SO42-等离子,COD为150 mg/L,溶解性固体总量(TDS)为4 080 mg/L。

表1 高盐废水水质 ρ,mg/L

2 工艺流程的选择

高盐废水处理的工艺路线遵循“预处理—浓缩—结晶”的原则,通常采用膜浓缩或热浓缩技术将废水中的杂质浓缩,清水回用于循环水系统,浓液(高盐废水 )另做处理[4]。目前,工业上常用的预处理技术有:臭氧氧化—曝气生物滤池、石灰/纯碱化学软化、离子交换、絮凝沉淀、多介质过滤和微滤等;常用的浓缩技术有:热浓缩(包括多效闪蒸、多效蒸发和机械式蒸汽再压缩等)、纳滤、反渗透(包括常规反渗透、高效反渗透[5]、蝶管式反渗透[6]、倒向反渗透和振动膜[7]等)、膜蒸馏、电渗析以及正渗透[8]等。

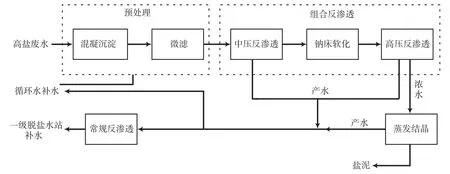

综合考虑工艺技术的可靠性、应用业绩、项目投资、运行成本以及工程进度,本项目采用“混凝沉淀—微滤—组合反渗透”工艺,对煤化工企业高盐废水进行减量浓缩处理,工艺流程图见图1。混凝沉淀单元的主要作用是在高密度澄清池中利用混凝沉淀原理去除钙镁硬度、悬浮物和部分有机物;微滤单元主要是作为后续反渗透的预处理措施,进一步去除细小悬浮物和胶体;组合反渗透单元主要由中、高压反渗透装置构成,浓缩减量的浓水送蒸发结晶装置脱水制盐泥,产水可用于工业循环水冷却水补水或另经常规反渗透处理后用作一级脱盐水站原水。

该工艺具有以下特点:

(1)微滤单元采用新型中空纤维膜和浸没式膜组件,具有机械强度高、化学稳定性好、水通量大和耐污染等特点。

(2)组合反渗透单元采用中、高压反渗透串联分段浓缩工艺和宽流道、耐高压膜片(最大宽度约为2.03 mm、最大操作压力约为9.0 MPa),提高系统效率并降低结垢和污堵风险。

(3)高压反渗透装置采用水力透平式能量回收技术,将高压浓水的压力能转换为原水的压力能。

图1 某煤化工企业高盐废水减量化工艺流程

3 主要工艺参数

3.1 混凝沉淀

高密度澄清池设计规模500 m3/h,主要由前混凝、后混凝、高密度絮凝和澄清系统组成。其中,前混凝系统聚合氯化铝(PAC)、Na2CO3和NaOH设计投加量分别3×10-4,(4~7)×10-4,(2~4)× 10-4mg/L,pH控制在10.0~11.0;高密度絮凝系统设置导流桶,聚丙烯酰胺(PAM)设计投加量为(0.5~1.0)×10-6mg/L,污泥循环系数为0.03;澄

清系统采用乙丙共聚蜂窝斜管填料,澄清水由集水槽收集;后混凝系统设计投加少量混凝剂和硫酸,pH控制在6.0~9.0。

3.2 微滤

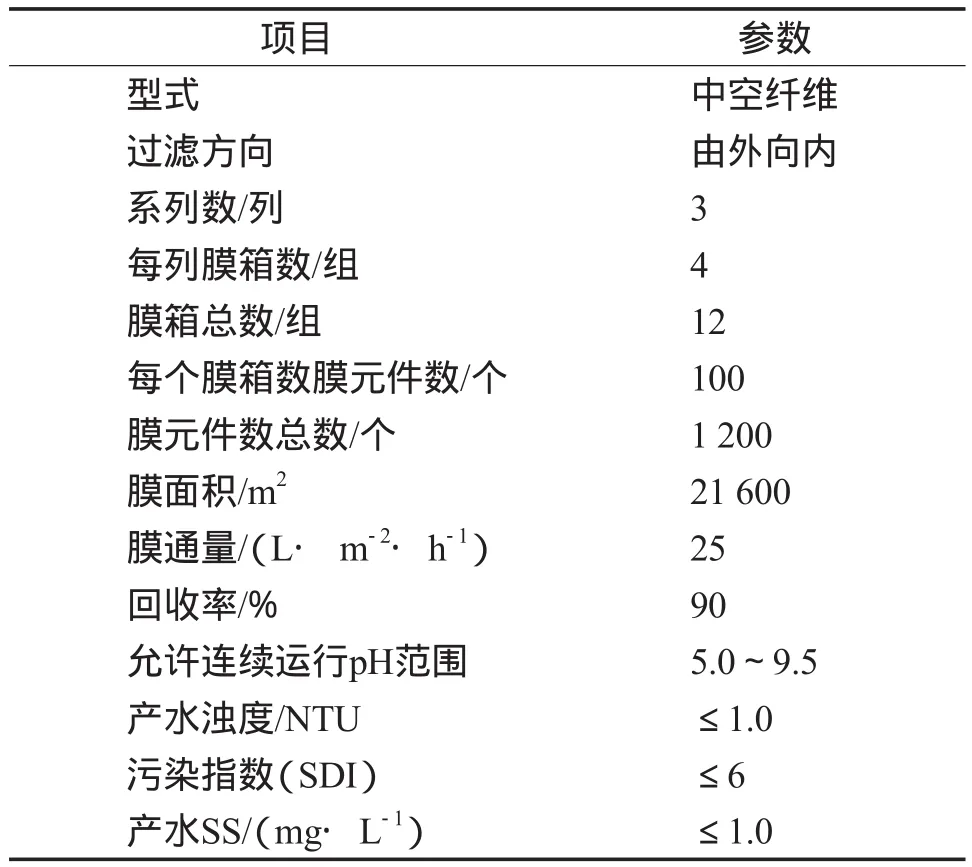

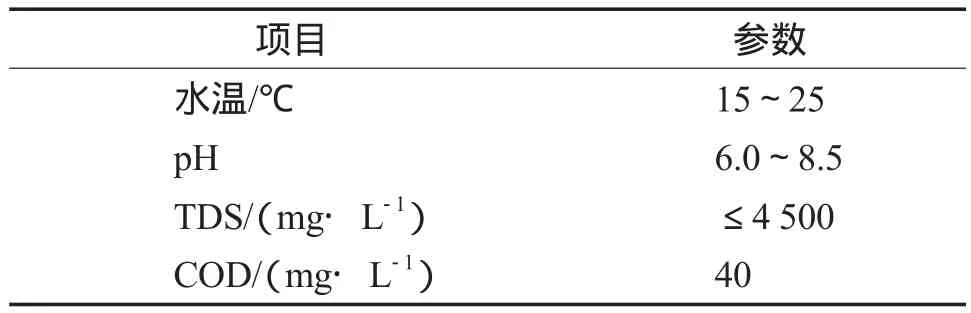

微滤单元主要由3列额定产水量为180 m3/h的浸没式微滤装置构成,每列微滤装置由膜池、膜元件(组装在膜箱内)和产水泵组成,高强度微滤膜的性能见表2。另外,装置配有罗茨风机,用于膜池水质混合和膜元件表面吹洗。同时,装置设有维护性清洗和恢复性清洗系统。微滤单元的进水要求见表3。

运行参数为:产水压力0.25 MPa,运行时间60 min,曝气时间50 s,曝气反洗时间50 s;反洗压力小于70 kPa,鼓风擦洗气量为20 m3/min。小反洗过程的排水不外排,仍留在膜池内;大反洗过程的排水排至废水调节池。设计产水水质应达到浊度小于等于1.0 NTU,SS小于等于1.0 mg/L。

表2 高强度微滤膜的性能

表3 微滤单元的进水水质要求

3.3 中压反渗透

采用GTR3-8040特种中压浓缩膜元件,主要由3列额定产水量为112 m3/h的中压反渗透装置构成。每列采取组件数量比为22∶12的方式排列,共34支膜壳、204个反渗透膜元件。系统膜面积37 m2,膜通量小于等于17.3 L/(m2·h),设计水回收率75%,脱盐率大于95%。另外,装置配有3台保安过滤器、高压泵以及一套非氧化性杀菌剂、阻垢剂和还原剂投加系统。

运行参数:正常工作压力2.2 MPa,最高耐压5.0 MPa,进水pH为2~11、COD为500 mg/L,浓水溶解性总固体(TDS) 可达30 000 mg/L,使用寿命为3 a。中压反渗透装置进水水质要求见表4,设计出水水质见表5。

表4 中压反渗透单元进水水质要求

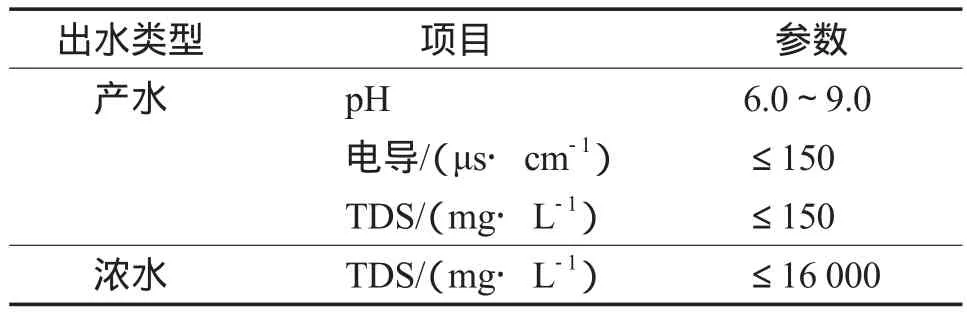

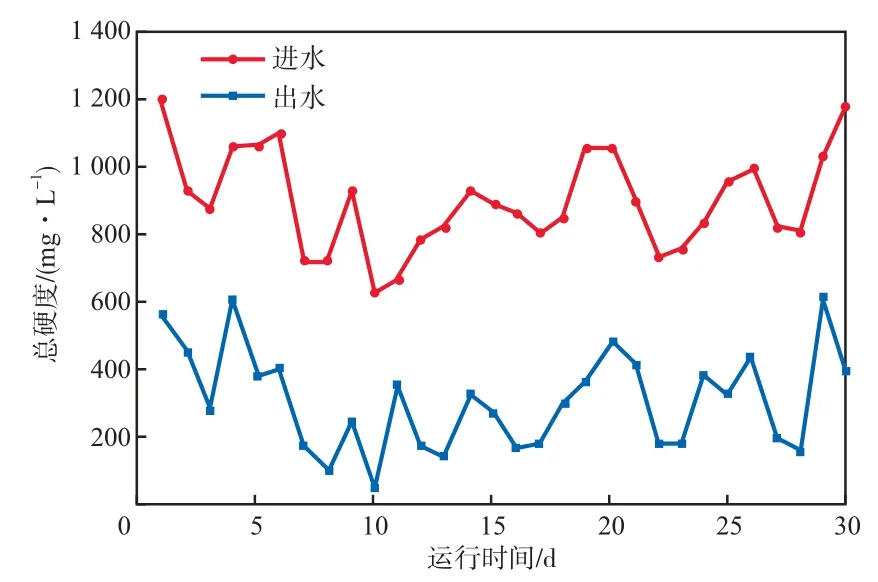

表5 中压反渗透单元设计出水水质

3.4 钠床软化

设2台钠离子交换器,单台直径为2 800 mm,材质为碳钢衬胶,采用D001型阳离子交换树脂,再生溶液为质量分数为10%的氯化钠溶液。设计产水水质应达到总硬度小于等于5.0 mg/L,TDS小于等于16 000 mg/L。

3.5 高压反渗透

采用GTR3-8040特种高压浓缩膜元件,主要由2列额定产水量为37 m3/h的高压反渗透装置构成。每列采取组件数量比为10∶6的方式排列,共16支膜壳、96个膜元件。系统膜面积为37 m2,膜通量小于等于13.6 L/(m2·h),设计水回收率72%,脱盐率大于94%。另外,装置配有2台保安过滤器与高压泵、一套非氧化性杀菌剂和阻垢剂投加系统以及能量回收设施。

运行参数:正常工作压力3.4 MPa,最高耐压9.0 MPa,进水pH为2~11、COD为1 000 mg/L,浓水TDS 可达 60 000 mg/L;使用寿命为3 a。高压反渗透装置进水水质要求见表6的,设计出水水质见表7。

表6 高压反渗透单元进水水质要求

表7 高压反渗透单元设计出水水质

3.6 常规反渗透

采用TM720-400膜元件,主要由2列额定产水量为200 m3/h的反渗透装置构成。每列以组件数量比为20∶7的方式排列,共27支膜壳、162个反渗透膜元件。系统膜面积37 m2,膜通量小于等于24 L/(m2·h),设计水回收率98%,脱盐率大于95%。另外,装置还配有2台保安过滤器和1套加碱调节系统和阻垢剂投加系统。设计产水水质应达到pH 6.0~9.0,浊度小于等于0.2 NTU,电导小于等于120 μs/cm。

4 运行效果

4.1 混凝沉淀

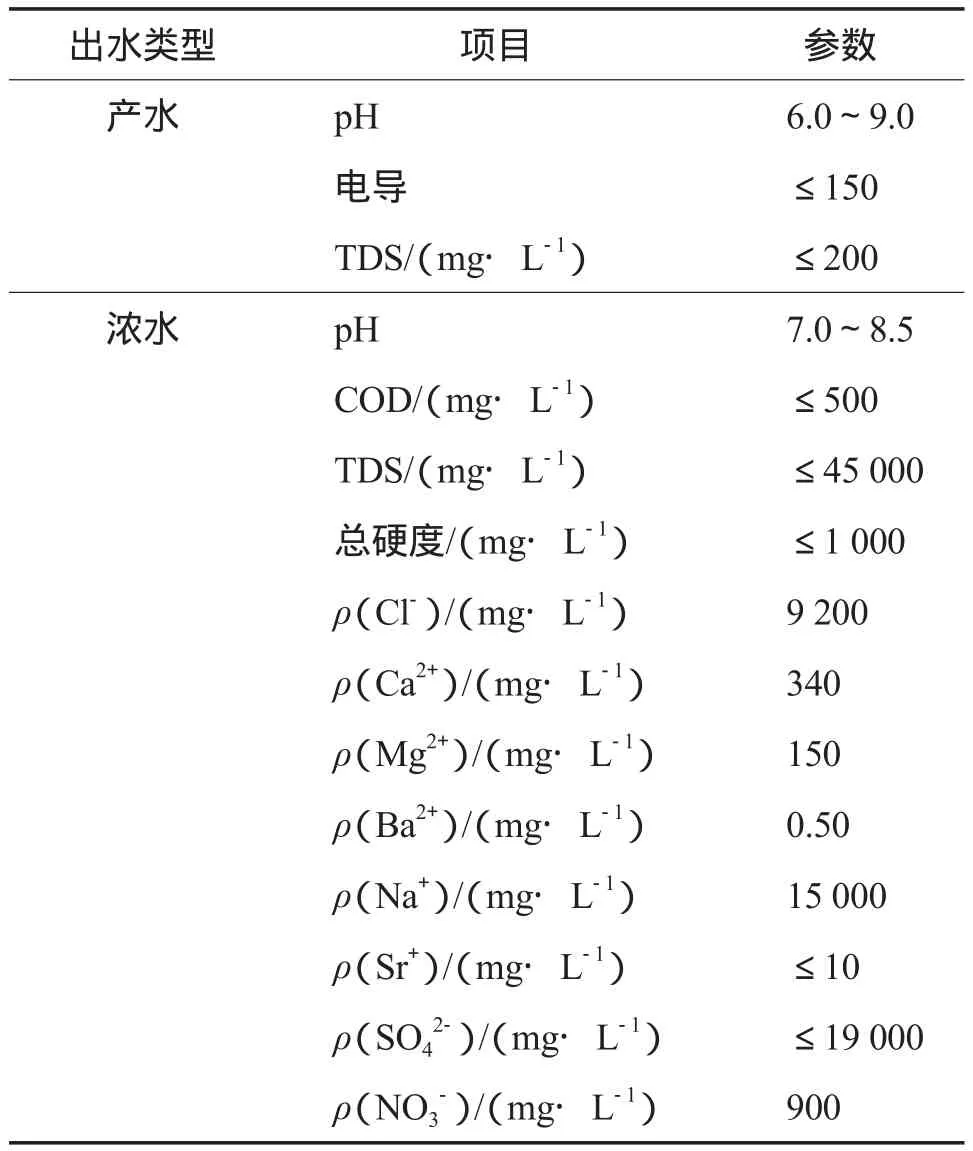

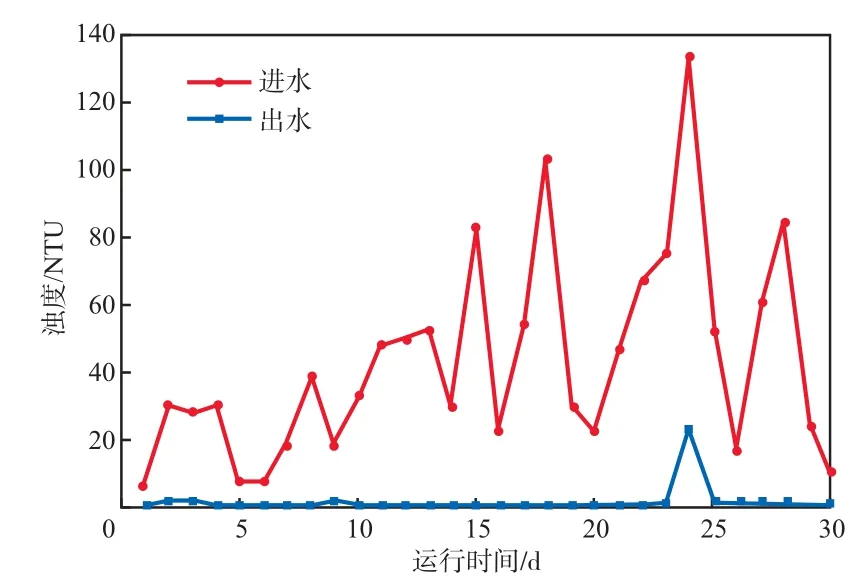

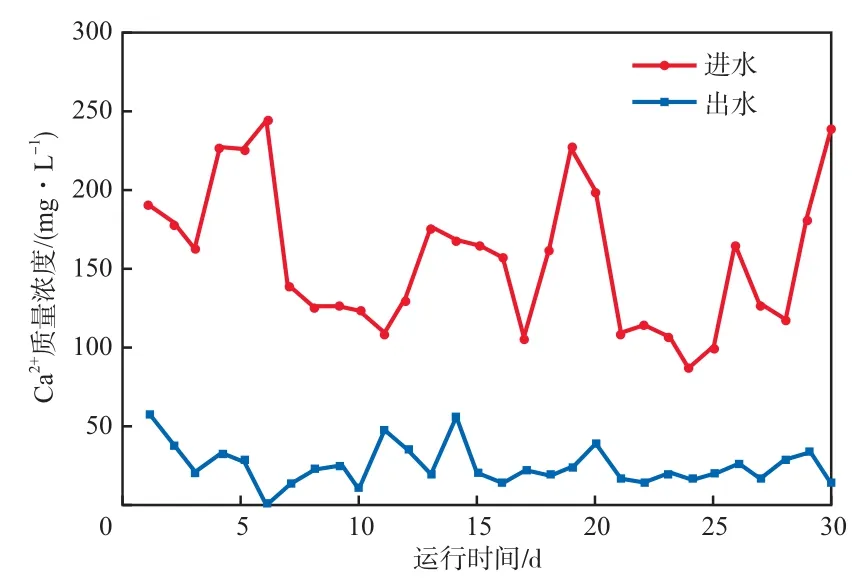

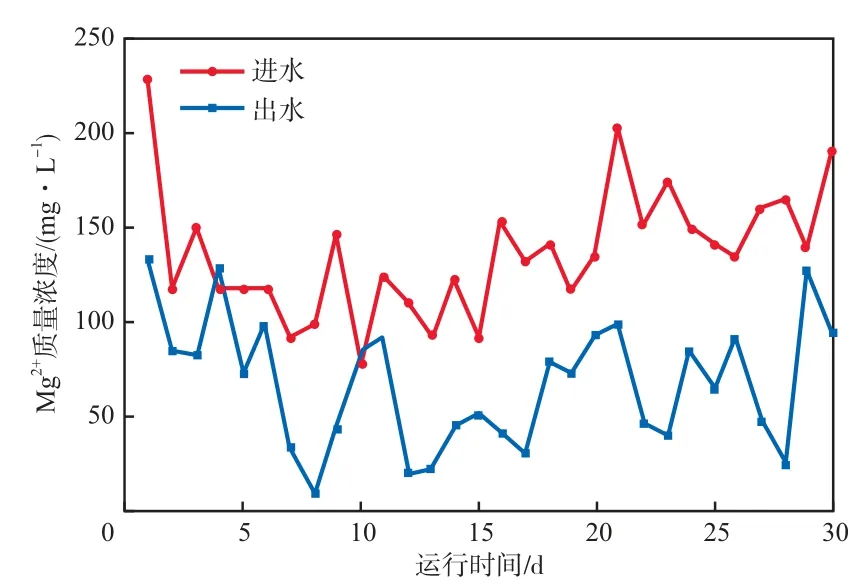

高密度澄清池的浊度、总硬度、Ca2+质量浓度、Mg2+质量浓度的变化分别见图2~5。运行以来,高密度澄清池的出水COD平均值为109 mg/L,对浊度、总硬度、Ca2+和Mg2+质量浓度的平均去除率分别达到97.35%,66.54%,83.28%,48.41%。

图2 高密度澄清池浊度的变化

图3 高密度澄清池总硬度的变化

图4 高密度澄清池Ca2+质量浓度的变化

图5 高密度澄清池Mg2+质量浓度的变化

4.2 微滤

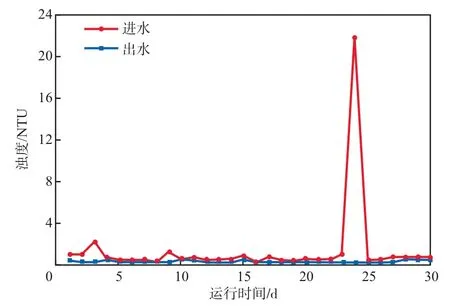

微滤装置的浊度变化见图6。运行以来,微滤膜进水浊度的平均值为1.3 mg/L,出水浊度的平

均值为0.2 mg/L,本单元对废水浊度的平均去除率为50.72%。在微滤单元进水浊度为2.2 mg/L和22.0 mg/L时,微滤单元出水浊度分别为0.3 mg/L和0.1 mg/L,仍能满足系统出水浊度小于等于1.0 NTU的水质要求。由此可以看出,微滤装置的设置有效降低了废水的浊度和悬浮物浓度,稳定了下游装置进水的水质。

图6 微滤装置的浊度变化

4.3 中压反渗透

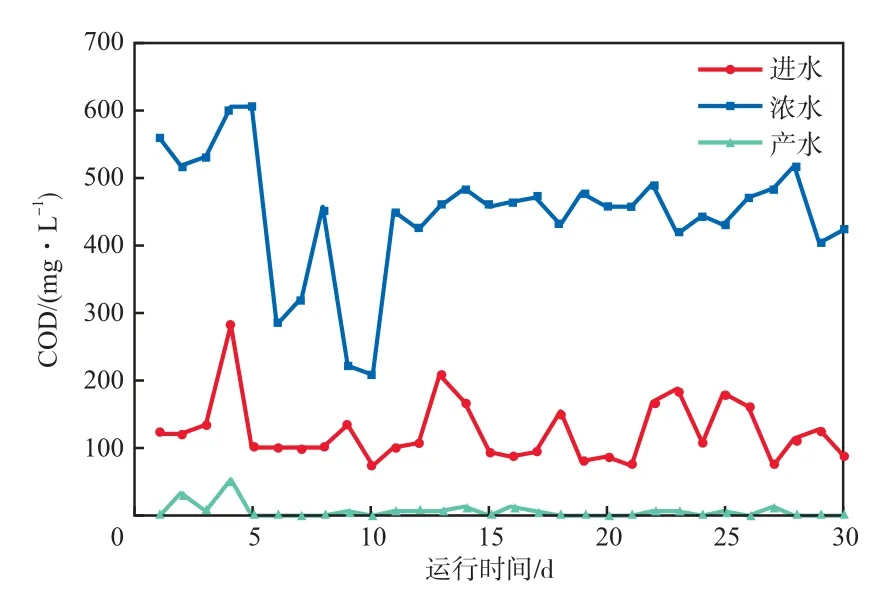

中压反渗透装置的TDS变化见图7,COD变化见图8。运行以来,中压反渗透装置的水回收率为70%~75%,脱盐率大于96%,进水、产水和浓水TDS的平均值分别为2 805,33,8 803 mg/L,浓水COD的平均值为448 mg/L。

图7 中压反渗透装置的TDS变化

图8 中压反渗透装置的COD变化

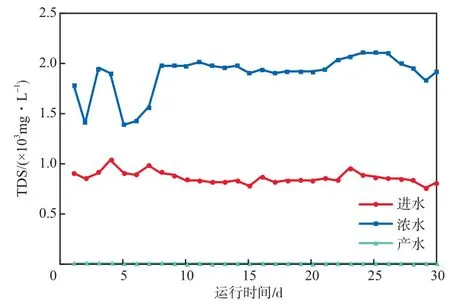

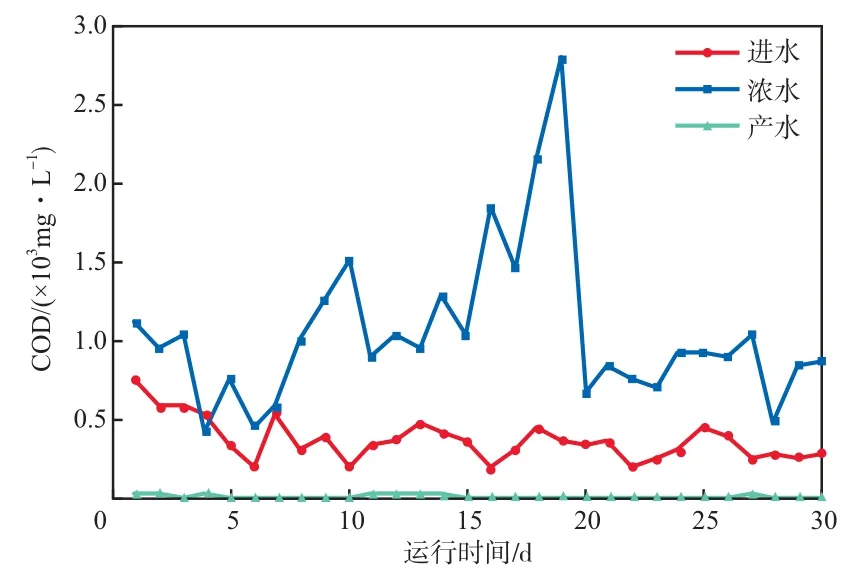

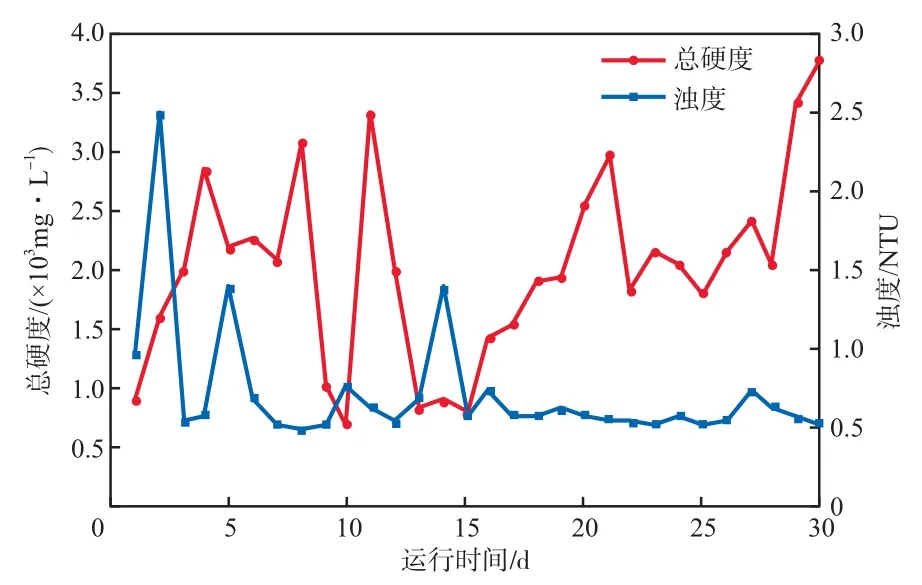

4.4 高压反渗透

高压反渗透装置的TDS变化见图9,COD变化见图10,产水总硬度和浊度变化见图11。运行以来,高压反渗透装置的水回收率为60%~75%,脱盐率大于95%,进水、产水和浓水的TDS平均值分别为8 644,61,18 970 mg/L,进水、产水和浓水的COD的平均值分别为365,5,1 051 mg/L。

图9 高压反渗透装置的TDS变化

图10 高压反渗透装置的COD变化

图11 高压反渗透装置产水的总硬度和浊度变化

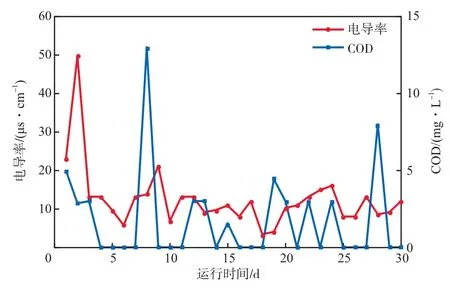

4.5 运行效果小结

经30 d的运行,该套装置的水回收率保持在85% 以上,脱盐率稳定在 95% 以上,常规反渗透单元产水的电导率、浊度、Cl-质量浓度和COD的平均值分别为12.5 μs/cm,0.1 NTU,7.8 mg/L,1.8 mg/L。常规反渗透单元产水的电导率和COD见图

12。由图12可见,常规反渗透单元产水满足《炼化企业节水减排考核指标与回用水质控制指标》(Q/SH 0104—2007)中污水回用于循环冷却水的水质指标[9]和设计产水水质要求。高密度澄清池进水的TDS和COD的平均值分别为2 575,154 mg/L,与设计值有一定的出入,以致高压反渗透装置浓水的TDS偏低、COD和硬度偏高,平均值分别为18 970,1 051,2 283 mg/L,这主要与企业气化煤质波动、高盐废水含盐量偏低以及臭氧氧化和曝气生物滤池设施未投用等有关。

图12 常规反渗透单元产水的电导率和COD

4.6 效益分析

高盐废水处理装置运行成本见表8。由表8可见,该装置运行成本约为5.22元/t。投运当月累计处理高盐废水近2×105t,回收水1×105t以上,成功解决了制约企业生产运行的瓶颈问题,同时节约了大量新鲜水资源,创造了良好的经济效益、社会效益和环境效益。

表8 高盐废水处理装置运行成本

5 建议

(1)高密度澄清池进水COD偏高,一定程度上影响了高密度澄清池和钠离子交换器的硬度去除效果,建议采用臭氧氧化和曝气生物滤池装置对废水进行预处理。同时,需进一步优化装置运行参数,提高混凝沉淀单元进水TDS,并降低高压反渗透装置的进水硬度。

(2)pH会影响废水的氧化还原电位以及絮凝剂和次氯酸钠杀菌剂的使用效果,实际运行中应重视高密度澄清池PAC等药剂的投加量和出水pH的控制,避免因加药不当污堵下游反渗透装置。

(3)盐泥中含有的各种盐类具有一定的利用价值,可通过提取实现资源化利用[10]。目前,鉴于高浓盐水分质结晶技术已趋成熟,建议考虑在今后的高盐废水“零排放”处理工程中实施混盐分质结晶,进一步降低固体废物处置费用、提高综合利用水平。

6 结论

a)采用“混凝沉淀—微滤—组合反渗透膜”工艺处理并浓缩高盐废水,技术上总体可行。该工艺对废水的浓缩倍数高,脱盐率稳定在 95% 以上,水回收率大于 85%,回用水指标稳定且满足石油化工循环水补水的水质要求。

b)通过采用浸没式微滤装置有效控制了反渗透系统进水的浊度;同时,采用宽流道膜片以及中压、高压反渗透分段浓缩工艺,大大降低了系统结垢和污堵的风险。

c)反渗透浓水经蒸发结晶及后续提取工艺可回收无机盐,同时实现了废水的近“零排放”。

d)该工艺的主体装置设备国产化程度高,生产运行稳定,运行成本较低,具有一定的推广价值,工业应用前景广阔。

[1]韩忠明,潘勇延.现代煤化工企业的污水处理技术及应用分析[J].化学工业与工程技术,2013,6(6):28-32.

[2]耿翠玉,乔瑞平,任同伟,等.煤化工浓盐水“零排放”处理技术进展[J].煤炭加工与综合利用,2014(10):34-43.

[3]赵欣梅,王万福,张晓飞,等.炼化浓盐水处理与资源化工艺探讨[J].油气田环境保护,2011,21(1):11-14.

[4]童莉,郭森,周学双.煤化工废水零排放的制约性问题[J].化工环保,2010,30(5):371-374.

[5]王晓义.高效反渗透技术在市政污水回用中的应用[J].工业用水与废水,2013,44(1):78-80.

[6]赵玉军.碟管式反渗透膜处理垃圾渗滤液膜污染控制

分析[D].西安:西安交通大学,2013.

[7]纪光.振动膜过滤系统的微滤性能研究 [D].大连:大连理工大学,2010.

[8]刘彩虹.正渗透工艺特性及膜污染特征研究[D].哈尔滨:哈尔滨工业大学,2013.

[9]中国石油化工股份有限公司科技开发部.Q/SH 0104— 2007炼化企业节水减排考核指标与回用水质控制指标[S].北京:中国石油化工集团公司,2007.

[10]王愉晨,池勇志,苏润西,等.浓盐水零排放技术的研究进展[J].化工进展,2013,32(6):1423 -1428.

(编辑 叶晶菁)

Process for zero discharge of high salinity wastewater in coal-base chemical enterprise

Han Zhongming,Pan Yongyan

(Sinopec Great Wall Energy and Chemical Co.Ltd.,Beijing 100020,China)

The high salinity wastewater in a coal-base chemical enterprise was concentrated by the process of coagulating sedimentation-microfi ltration-combined reverse osmosis(RO),then the concentrated water was treated by evaporation and crystallization for water removal,and the product water was treated by RO for water recovery.The 30 d-running results show that the water recovery rate is above 85%,the desalination rate is above 95%,and the quality of the fi nal product water is stable with 12.5 μs/cm,0.1 NTU,7.8 mg/L and 1.8 mg/L of the average value of conductivity,turbidity,Cl-mass concentration,and COD respectively,which meet the enterprise standard of Q/SH0104-2007 for water reuse in circulating cooling water system and the designed quality of product water.Zero discharge of the wastewater is nearly achieved.

high salinity wastewater;coagulation;precipitation;microfi ltration;reverse osmosis;concentration;zero discharge

TQ116.2

A

1006-1878(2016)02-0193-07

10.3969/j.issn.1006-1878.2016.02.014

2015-09-24;

2015-12-28。

韩忠明(1968—),男,江苏省泰州市人,硕士,高级工程师,电话 010-59965228,电邮 hzmdj@sinopec.com。