油品储罐底液腐蚀试验研究

2016-12-10王立轲王志荣杨臣剑

王立轲,王志荣,杨臣剑

(南京工业大学安全科学与工程学院 江苏省危险化学品本质安全与控制技术重点实验室,江苏 南京 210009)

油品储罐底液腐蚀试验研究

王立轲,王志荣,杨臣剑

(南京工业大学安全科学与工程学院 江苏省危险化学品本质安全与控制技术重点实验室,江苏 南京 210009)

通过静态挂片实验和电化学实验的研究方法研究了储罐材质、储罐底液、腐蚀时间对特定油品储罐底液腐蚀的影响。研究表明:Q235B钢挂片在浓凝缩油底液、重溶剂油底液、加氢稳定原料油底液中的腐蚀速率相对于柴油底液和加氢改质原料油底液大;Q235B钢随时间的延长而腐蚀速率逐渐变小;Q235B钢的腐蚀速率时大于16 MnR钢的腐蚀速率。将腐蚀后的挂片进行扫描电镜分析,发现腐蚀产物在挂片的表面堆积成点状,形成塞状脱成分腐蚀。腐蚀后的挂片的能谱分析表明,Q235B钢在重溶剂油储罐底液中腐蚀后生成产物的主要是铁氧化合物和CaCO3,主要发生了氧的去极化反应。

底液 储罐材质 腐蚀速率 极化曲线 氧腐蚀

随着大型石油储罐数量越来越多,储罐安全越来越受到人们的重视,其中储罐底液腐蚀是造成储罐不安全的重要因素。目前储罐底液中一般含有有机酸,无机盐,硫化物及微生物等杂质[1],加上罐壁外部受环境因素的影响使油罐遭到腐蚀,大大缩短了储罐的使用寿命。不同类型的油罐,由于所处的工况环境和储罐材质的不同,腐蚀状况有较大差异,每年由于钢材腐蚀、报废的数量约占到全世界钢材生产量的20%[2],因此进行储罐腐蚀的研究刻不容缓。

目前国内外对油品储罐底液进行大量的研究,如赵雪娥[3]通过静态挂片实验研究了温度条件对腐蚀速率的影响;孙啸通过挂片实验研究了N80钢在储罐沉积水中腐蚀速率随时间的变化规律;曹华珍等[4]采用电化学方法测试了在不同S2-,pH值以及不同温度对碳钢的极化曲线;Z. A. foroulis. Causes[5]讨论了储罐气象空间中硫化氢含量对碳钢的腐蚀性影响;D. R. Morris[6]等通过极化曲线和旋转圆盘电极对pH值在酸性体系下的硫化氢水溶液进行研究,目前的文献只是从单一的方面(腐蚀介质、温度、储罐材质等)研究腐蚀速率的变化,没有从总体上对碳钢的腐蚀速率进行研究,并且本论文研究的对象为五种储罐底液(柴油底液、加氢改质原料油底液、浓凝缩油底液、加氢稳定原料油底液、重溶剂油底液)腐蚀情况没有系统的研究,因此本论文结合成分分析实验、电化学实验、挂片实验、电镜实验、衍射实验研究储罐底液(柴油底液、加氢改质原料油底液、浓凝缩油底液、加氢稳定原料油底液、重溶剂油底液)对碳钢的腐蚀机理和腐蚀速率变化规律。

1 试验

1.1 底液取样

(1)样品容器的选择:50 L塑料桶(并用螺口盖密封)。

(2)容器清洗:首先用自来水和洗洁剂进行洗涮,除去桶内的尘土和油污,之后用清水反复清洗,然后用质量分数为10%的稀盐酸浸泡8 h,沥干后用清水洗涤3次。

(3)底液采集:打开储罐底部的排水,用管道将底部液体引出至塑料桶内,待桶内装满时关闭排水阀,将管道回收,在塑料桶的表面贴上标签。

1.2 试验仪器及设备

1.2.1 成分分析实验装置

将五种油品底液放入GCMS仪器中最终得出油品底液中的成分。

1.2.2 挂片实验装置

实验中使用达到的挂片为Q235钢和16 MnR钢的标准腐蚀挂片,五种油罐底液分别为柴油底液、加氢改质原料油底液、浓凝缩油底液、加氢稳定原料油底液和重溶剂油底液。广口瓶的容量为1 000 mL,控制温度的水浴锅为DK-S28型电热恒温水浴锅,干燥挂片使用的为真空干燥箱(上海捷呈实验仪器有限公司),称量使用的为电子天平(FA1004N)、除锈剂为乌洛托品等。

1.2.3 电化学实验装置

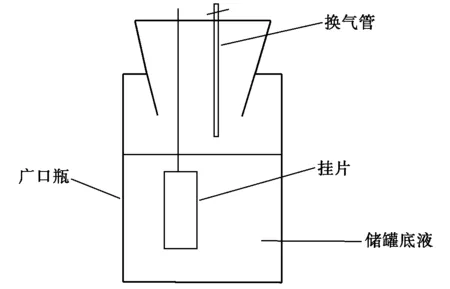

试验装置见图1,研究电极由直径为1 cm的Q235B和16 MnR钢棒材加工而成,电极除工作面外(0.785 cm2)都用环氧树脂密封,工作面经150~ 800号耐水砂纸逐级打磨后,依次用蒸馏水清洗、丙酮除油、冷风吹干。电解池为三电极系统,以铂电极做辅助电极,饱和甘汞电极为参比电极,电极在溶液中浸泡一定时间后进行测试,每次测量均更换新的工作电极。

图1 电化学试验装置(电解槽)

1.2.4 电镜实验

实验使用的扫描电镜型号为JSM-5900。

1.2.5 衍射实验

实验使用X射线衍射仪型号为Dmax/rb。

1.3 实验方法

1.3.1 成分分析实验

对样品进行过滤,除去机械杂质,然后对样品用有机溶剂(丙酮)按十比一的比例进行稀释,稀释好的样品待GCMS仪器准备好之后用10 μL微量进样针取1 μL样品进样。

1.3.2 静态密闭挂片腐蚀试验

试验采用(GB10124-88)《金属材料实验室均匀腐蚀全浸试验方法》,其中挂片材质为江苏高邮新邮仪器厂生产的Q235钢和16 MnR钢的标准腐蚀试片,尺寸为50 mm×25 mm×3 mm,为了悬挂方便在挂片的上方有直径为4 mm圆形孔,表面积为28.0 cm2在实验开始前,分别用200号、400号、600号、800号砂纸对挂片进行打磨(打磨时朝一个方向进行),每次更换砂纸时,要变化90度的方向进行打磨,并且要保证前一次打磨的痕迹消失才能进行更换,然后用丙酮对挂片表面进行清洗,除去表面的防锈油,然后用蒸馏水进行清洗,用电吹风吹干,之后放在干燥箱中静置24 h后备用[7]。试验在1 000 mL的广口瓶中进行,介质为油罐底液。首先向广口瓶中加入油罐底液,之后用玻璃丝系好挂片放入广口瓶中(具体位置见图2)。通过恒温水浴锅来控制广口瓶内油罐底液的温度,在实验结束时将挂片取出,之后用除锈剂在室温下将生锈部分清除干净,干燥一段时间后称量,得出腐蚀速率。除锈剂配方为:500 mL盐酸+500 mL水+20 g乌洛托品[8-9]。

图2 静态密闭挂片腐蚀试验示意

1.3.3 电化学腐蚀试验

首先对依次使用 200号、400号、600号、800号和 1000号砂纸打磨试样,打磨的方向在换砂纸时改变 900。每次打磨到前一次打磨痕迹消失为止。然后用自来水冲洗试样,然后分别用无水乙醇和丙酮清洗试样的工作表面,最后,用蒸馏水清洗、吹干备用。试样处理后,应当在半小时内进行试验,以防止试样表面氧化膜的生成。

2 结果与讨论

2.1 电化学腐蚀速率分析

表1为5种介质的电导率,表2为5种底液的电化学测试数据,可以看出由于加氢稳定原料的电导率最高,该种底液的导电性能是优于其他四种油品底液,因此电极之间可以形成良好的回路,更容易发生电子的转移,腐蚀速率是略高于其他是四种。

表1 电导率测试结果 μs/cm

表2 电化学实验自腐蚀电流密度

2.2 腐蚀产物成分及其形貌特征分析

根据Q235钢挂片宏观腐蚀形貌可以看出,Q235钢在重溶剂油底液中的腐蚀产物为棕色,腐蚀形貌为全面腐蚀,通过擦拭去除,内层的腐蚀薄膜密集挂片结合程度较高不易除去,必须采用化学法才能去除干净。

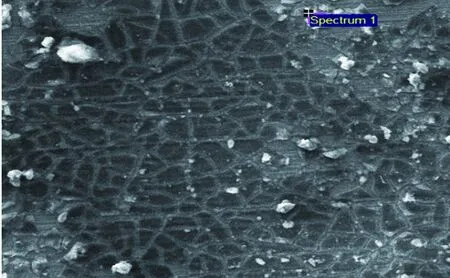

实验温度为40 ℃,腐蚀周期为1 887 h的挂片通过扫描电镜来观察挂片的微观腐蚀形貌,见图3,之后通过X射线衍射仪对腐蚀产物进行能谱分析,来研究腐蚀产物的成分。从图3 Q235钢表面微观腐蚀形貌可以看出,腐蚀产物在挂片的表面堆积成点状,形成塞状脱成分腐蚀,这主要是由于挂片中被溶解的元素附着在挂片表面。

图3 Q235钢表面微观腐蚀形貌

2.3 油品底液及腐蚀产物成分分析

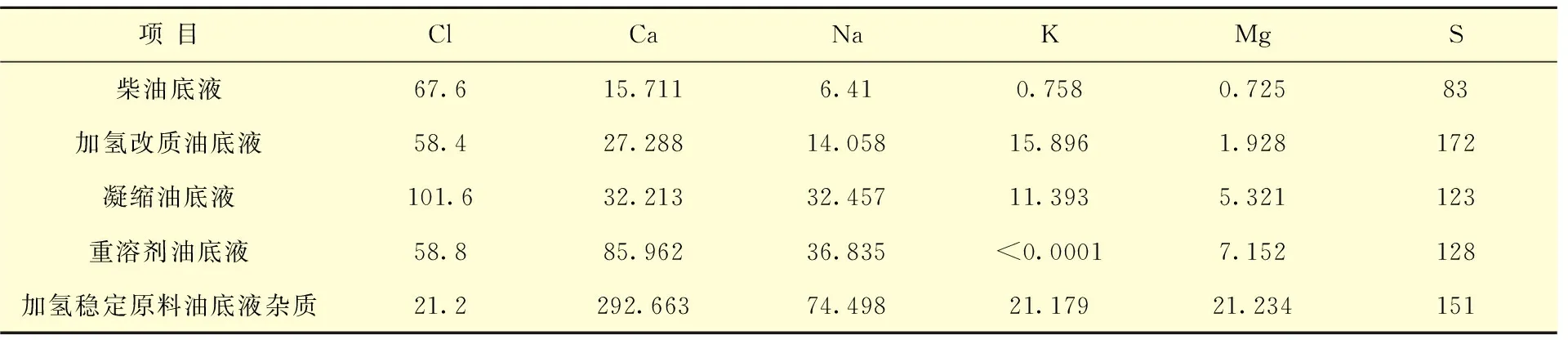

五种油品底液的杂质等见表3(柴油底液、加氢改质原料油底液、浓凝缩油底液、加氢稳定原料油底液、重溶剂油底液),其中①硫含量最多的是加氢改质原料油,依次是加氢稳定原料油,重溶剂油和浓凝缩油,最少是柴油;②氯含量最多的是浓凝缩油,其次是加氢改质原料油和重溶剂油,最后是加氢稳定原料油。

表3 几种油底液杂质 μg/g

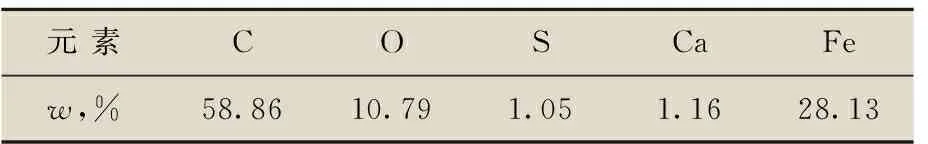

表4是Q235钢表面腐蚀产物层的各种元素含量。从图3和表4可以看出,腐蚀产物主要是铁和氧的化合物。因此,可以推测Q235钢在重溶剂油储罐底液中发生了氧的去极化反应。

Q235B钢腐蚀挂片在除锈过程中亦观察到有气泡冒出,据推测,这是因为腐蚀产物CaCO3溶解于盐酸中,生成了CO2气体。从表8得出腐蚀产物中含有少量的S,因此腐蚀产物中伴有少量的硫化产物生成。

表4 Q235钢表面腐蚀产物层的各种元素组成

2.4 腐蚀试验结果分析

2.4.1 Q235B钢挂片的腐蚀结果

表5和表6为Q235B钢挂片在50 ℃下几种油中的腐蚀速率,可以得出挂片实验与电化学实验的腐蚀速率变化趋势基本相符,Q235B钢挂片对于不同种罐底液的腐蚀速率是不同的,浓凝缩油底液、重溶剂油底液、加氢稳定原料油底液对相同钢材的腐蚀速率相对大一些;据推测,浓凝缩油底液、重溶剂油底液、加氢稳定原料油底液中含硫含量与或氯含量过高而引起的,氯离子能够极大的增加腐蚀活性,破坏金属表面的钝化膜使得腐蚀速率加快[10],储罐底液成分分析表3。

表5 Q235B钢挂片的腐蚀速率变化

表6 Q235B电化学实腐蚀速率

2.4.2 底液中挂片腐蚀速率随时间变化

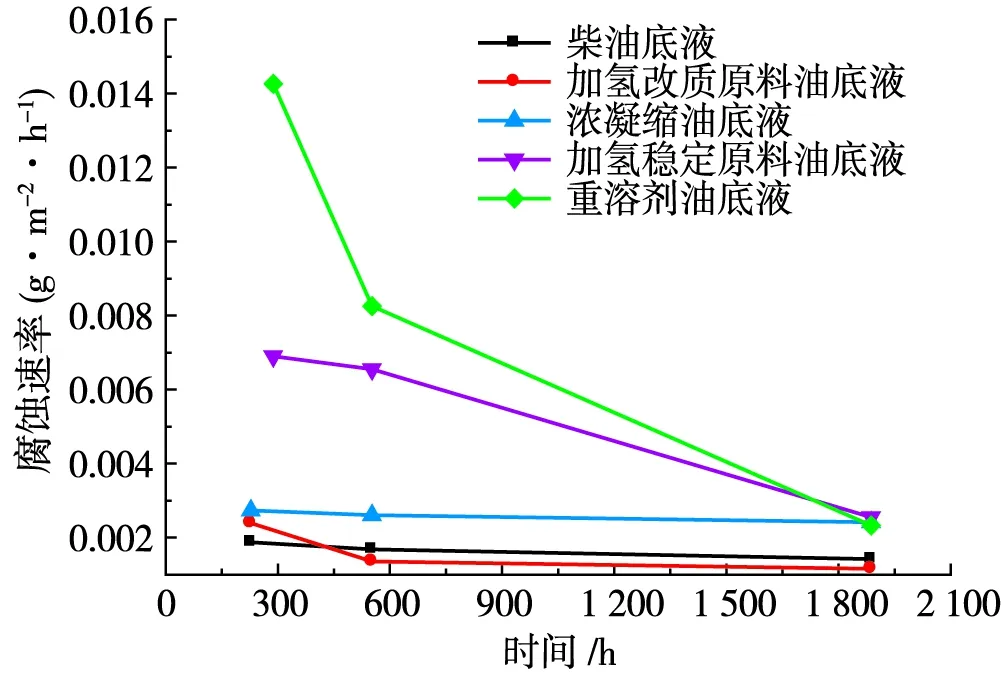

图4为Q235B钢挂片在5种底液中不同时间下的腐蚀速率变化,可以看出,在五种不同的底液中,Q235B钢挂片都是随着时间的延长,挂片的腐蚀速率逐渐降低。挂片与底液反应,生成腐蚀产物,附着在挂片的表面,阻碍了挂片与底液的接触。

此外由于底液中溶解氧,随着腐蚀反应的进行,氧浓度越来越低[11],并且广口瓶中上层的油膜,使得外界的氧气很难进入到底液中补充腐蚀反应消耗掉的溶解氧,因而Q235B钢挂片随着时间延长,挂片的腐蚀速率越来越慢[12]。

图4 不同时间的腐蚀速率

2.4.3 不同材料挂片腐蚀研究

表7为Q235B和16MnR在不同底液中的腐蚀速率变化,可推看出,在相同的腐蚀介质中,Q235B钢的腐蚀速率时大于16 MnR钢的腐蚀速率的,根据资料显示,这主要是由于Q235B是普通的碳素钢成分中含有较多的非金属夹杂物,这些物质的会使金属的耐腐蚀性降低[13-15]。

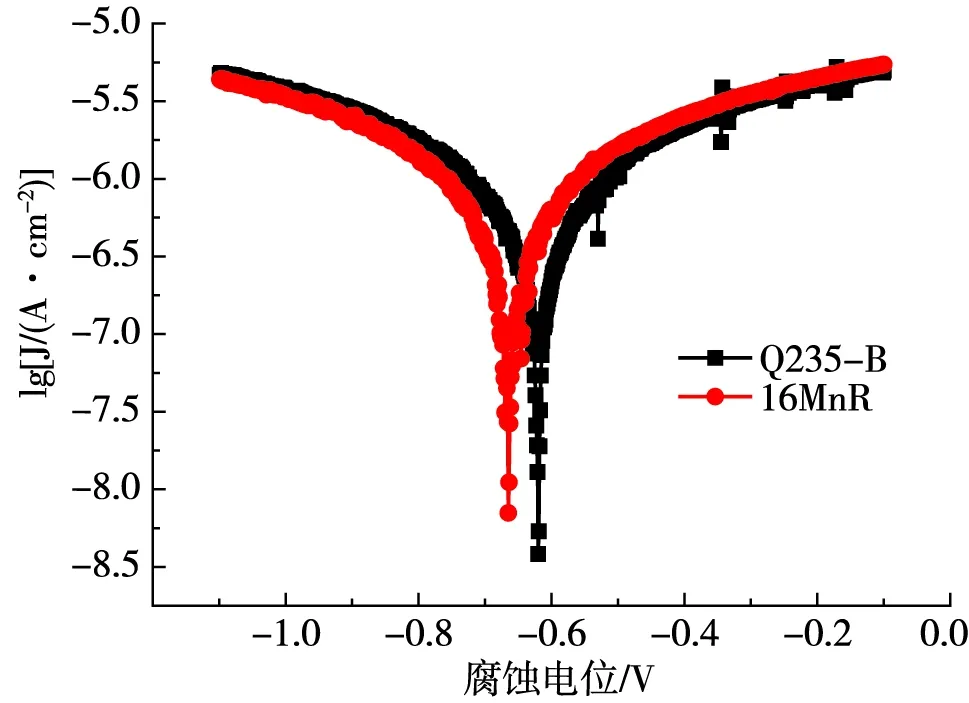

两种材质的钢材在加氢稳定原料油中极化曲线见图5所示。从图5可知Q235B钢在加氢稳定原料油中的自腐蚀电流密度为3.43×10-7A/cm2,16 MnR钢的自腐蚀电流密度为3.35×10-7A/cm2,得出Q235B的腐蚀速率是大于16 MnR的腐蚀速率,结果与挂片实验一致。

表7 Q235B不同材质挂片在储罐底液中的腐蚀速率

图5 不同材质的极化曲线

3 结 论

(1)Q235B钢在重溶剂油储罐底液中腐蚀后生成产物的主要是铁氧化合物和CaCO3。

(2)Q235B钢在重溶剂油储罐底液中发生了氧的去极化反应。

(3)Q235B钢挂片在浓凝缩油底液、重溶剂油底液、加氢稳定原料油底液中的腐蚀速率相对于柴油底液和加氢改质原料油底液大。

(4)Q235B钢随时间的延长而腐蚀速率逐渐变小。

(5)在相同的储罐底液腐蚀介质中,Q235B钢的腐蚀速率大于16 MnR钢的腐蚀速率,因此单从腐蚀性考虑选择储罐材料时,应选用16 MnR钢。

[1] 刘世湘,刘立超.油罐腐蚀的防护与再生[J].油气储运, 2000,19(10):35-38.

[2] 曹华珍,张九渊,郑国渠,等.在含硫污水中碳钢的电化学行为研究[J].浙江工业大学学报, 2002,1(2):126-129.

[3] 赵雪娥,蒋军成,王永忠,等.Q235B钢在原油储罐中的腐

蚀及其机理[J].石油化工腐蚀与防护,2008,25(3):4-6.

[4] 宋维锡.金属学[M].北京:冶金工业出版社,1989.5.

[5] Z.A.foroulis,Causes. Mechanisms and prevention of internal corrosion in storage tanks for crude oil and distillates[J].Anti-corrosion,1981,28(9):4.

[6] D.R.Morris,L.p.Sampaleanu,D.N.Veysey.The corrosion of steel by aqueous solutions of hydrogen sulphide[J].Journal of The Electrochemical society,1980,127(6):1228-1235.

[7] 邬康迪,曾为民,汪文强,等.原油储罐沉积水腐蚀的静态挂片实验研究[J].化工装备技术,2013,34(6):13-17.

[8] 赵雪娥,蒋军成.原油储罐的腐蚀机理研究及防护技术现状[J].中国安全科学学报,2005,15(3):104-107.

[9] 赵雪娥,蒋军成,朱兆华.6种金属材料在典型工业大气中腐蚀规律[J].石油化工腐蚀与防护,2006,23(1):21-23.

[10] 林海潮,余家辉,史志明.含硫原油炼制过程中活性硫腐蚀[J].腐蚀科学与防护技术,2000,12(6):341-345.

[11] 朱文胜,盛刚,孙庆祝.炼油厂原油罐底板的腐蚀与防护[J].石油机械,2000,28(12):19-21.

[12] 王志荣,蒋军成,潘旭海.含硫油品储罐腐蚀自燃理论及实验研究[J].石油化工高等学校学报,2002,15(4):65-69.

[13] M.A.Khalifa,M. El-Batoui,F.Mahgoub,et al.Corrosion inhibition of steel in crude oil storage tanks [J].Material and Corrosion,2003,54(3):251-258.

[14] V.L.Rainha,I.T.E.Fonseca.Kinetic studies on the SRB influenced corrosion of steel: a first approach[J].Corrosion Science,1997,39(4):807-813.

[15] 曹怀祥.压力设备典型材料应变腐蚀损伤研究[D].山东:中国石油大学.2012.

(编辑 王菁辉)

Testing Research on Bottom Liquid Corrosion of Product Oil Tanks

WangLike,WangZhirong,YangChenjian

(JiangsuKeyLaboratoryofIntrinsicSafetyandControlTechnologyofHazardousChemicals,CollegeofSafetyScienceandEngineeringofNanjingUniversityofTechnology,Nanjing210009,China)

The impacts of material and liquid at storage tank bottom and corrosion time on the corrosion of liquid at the storage tank bottom of special oils are studied by static coupon testing and electro-chemical testing. The study show that the corrosion rates of Q235B steel coupon in condensate bottom liquid, heavy solvent oil liquid and hydrotreated oil bottom liquid are greater than those of diesel bottom liquid and hydro-upgraded oil bottom liquid. The corrosion rate of Q235B steel is gradually lowered with the extension of time, and the corrosion rate of Q235B steel is higher than that of 16 MnR steel. The analysis of corroded coupon by SEM has found that the corrosion products are accumulated on the surface of coupon in spot, forming slug of corrosion. The EDS of corroded coupon testing demonstrates that the corrosion product of Q235B steel in solvent bottom liquid is mainly chemical compound of iron and oxygen and CaCO3. This is because the depolarization reaction has taken place.

bottom liquid, tank material, corrosion rate, polarization curve, oxygen corrosion

2016-02-01;修改稿收到日期:2016-03-20。

王立轲(1990-),硕士研究生,油品腐蚀的研究。E-mail:954392359@qq.com