70t电弧炉废钢利用工艺实践

2016-12-07陈文骏黄国玖苏雄杰

陈文骏,陈 辉,李 勇,黄国玖,苏雄杰,柏 兵

(1.四川大学化学工程学院,四川成都610065;

2.攀钢集团成都钢钒有限公司电炉炼钢厂,四川成都610000)

70t电弧炉废钢利用工艺实践

陈文骏1,2,陈 辉1,李 勇2,黄国玖2,苏雄杰2,柏 兵2

(1.四川大学化学工程学院,四川成都610065;

2.攀钢集团成都钢钒有限公司电炉炼钢厂,四川成都610000)

针对国内废钢产量的日益增加,70t电弧炉以废钢、生铁为主要原料,通过电弧炉炼钢,LF钢包精炼,VD真空处理,连铸管坯成型的短流程炼钢连铸成型工艺,废钢年处理量40万t,以70t超高功率电弧炉(UHP EAF)、钢包精炼炉(LF)、真空处理装置(VD)、三机三流连铸机为主体设备,通过“高配生铁”、“提前降档”、“以氧代电”、“加入轻烧白云石造泡沫渣”等节能降耗措施,平均累计电耗降低24.05k Wh/t,2015年同口径降低6.06%。

电炉;短流程;废钢;冶炼工艺;节能降耗

1 引言

中国是目前世界上最大的粗钢生产国, 2015年产量高达8.038 3亿t,超过全球总量的一半,从2004年以来便一直是全球粗钢产量的主要贡献者。中国粗钢产量的增长主要依靠消耗铁矿石的高炉——转炉长流程炼钢工艺的发展,消耗废钢资源的电炉炼钢仅占10.7%左右,而全球电炉粗钢产量占粗钢总产量的30%左右,美国、欧盟等发达地区的废钢比均超过50%。这造成了中国进口铁矿石严重依赖国际市场,同时钢铁行业的高产能带来的环境污染等众多问题[1]。

在钢铁行业中,同长流程相比,每利用1t废钢可降低综合能耗60%,减少CO、CO2、SO2等废气排放量86%,减少废渣产生量72%,减少1.6t铁矿石和0.5t煤炭的使用量[2]。

短流程电炉炼钢具有十分明显的优势,其一,具有占地面积小、投资少、能耗低、污染小等优点,以缓解钢铁行业日益加剧的节能环保压力;其二,可以用废钢替代铁矿石,以此来缓解我国钢铁业对进口铁矿石的过度依赖[3]。

攀钢集团成都钢钒有限公司电炉炼钢厂以废钢与铁水为主要炼钢原料,组建由一座公称容量70t超高功率交流电弧炉、一座70t LF炉、一座70t VD装置、一台三机三流弧形圆坯连铸机所组成的生产规模为年产45万t多种合金钢坯的短流程生产线。每年回收废钢40万t,相较于长流程,减少铁矿石消耗60万t、煤炭消耗20万t,节能降耗效益明显。

2 电炉冶炼工艺

2.1 生产规模

电炉炼钢厂经升级改造后,取消模铸,采用全连铸生产,年产合格铸坯45万t。

连铸坯共10种规格:ϕ200mm、ϕ220mm、ϕ280mm、ϕ310mm、ϕ350mm、ϕ390mm、ϕ450mm,预留规格ϕ180mm。

连铸坯长度:6.5~10m。

2.2 产品方案

重点产品为油井管、管线管、锅炉石化核电管、气瓶管、机加工结构管五大系列钢管,其中锅炉石化核电管、油井管系列的高合金钢,气瓶管以及机加工管中的大口径厚壁管等用钢都具有合同批量小、品种规格多、产品附加值高的特点,这正与电炉炼钢的优势相吻合。

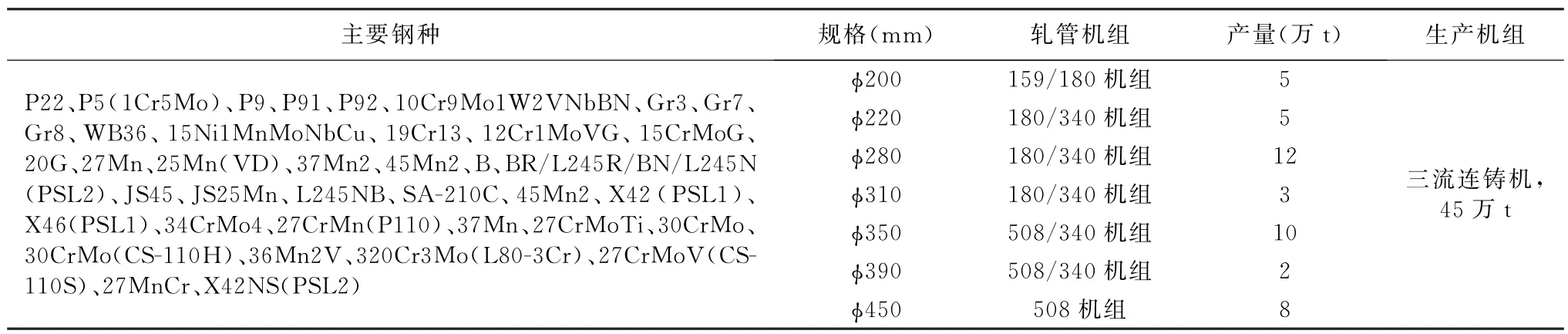

生产钢种包括P22、P5(1Cr5Mo)、P9、P91、P92、19Cr13等高合金钢,详见表1。

表1 电炉炼钢厂产品

2.3 短流程炼钢连铸成形工艺流程图

以废钢为原料的短流程炼钢的生产工艺流程见图1。具体工艺简述如下:

(1)原料分选

废钢在废钢料场经切割加工、分选,分类储存在料场指定存储区域。

(2)电炉冶炼

根据钢种需求,对废钢进行配料,由废钢料篮盛装,经过跨车运至冶炼跨,经行车将料篮吊运至电炉;开启料篮底部,从开启炉盖的电炉上方将废钢和生铁加入电炉炉膛;炉膛中废钢经加热、熔化等阶段至冶炼完毕,出钢到在线烘烤的钢包中;经称重后,钢包由起重机吊运至LF钢包精炼炉和VD真空处理装置进行精炼处理,电炉炉渣采用水熄渣或倒入渣罐,由过跨车运至炉渣间存放、冷却后外运处理。

(3)钢包精炼

钢包放于LF精炼炉钢包车上,向钢包中加入合成渣;将钢包车运行至精炼工位固定、接地、盖上炉盖、将惰性气体的软管连接到钢包底部氩气搅拌透气系统上,开始精炼, LF钢包精炼主要有加热、喂丝和合金化等功能;精炼结束后,加入保温剂,由起重机将钢包吊运至VD真空处理装置进行真空脱气处理,然后吊运至连铸机钢包回转台上连铸。

(4)铸坯成型

送到三机三流圆坯连铸机回转台上的钢包,由大包回转台转到浇铸位置后进行连铸作业;连铸机浇铸出的铸坯,经在线火焰切割机切断成要求的长度后,铸坯由横向拉钢机经辊道移至冷床上;经过冷床冷却的铸坯,被移送到收集台架上,由电磁盘起重机将铸坯吊至人工清理存放区经存放、检查和精整,合格铸坯由起重机车装上铁路车辆,送往轧管车间。

2.4 主要工艺布置

电炉炼钢厂主厂房由五跨组成,分别为:摆脱模跨(132×27=3564m2)、冶炼跨(288 ×24=6912m2)、浇铸跨(252×30= 7560m2)、连铸辅助跨(192×26.5= 5088m2)、连铸出坯跨(192×30=5760m2),合计轴线面积28884m2,均为钢结构厂房。

废钢料场由三跨组成,分别为:A-B跨(66×30=1980m2)、B-C跨(180×33= 5940m2)、C-D跨(186×31.5=5859m2)以及北料场(216×32.3=6966m2),合计面积20745m2,均为混凝土露天栈桥,局部设有轻钢屋顶。

图1 短流程炼钢连铸成形工艺流程图

3 主体设备技术参数

3.1 超高功率交流电弧炉

该座70t超高功率电弧炉是引进德国奥钢联公司电炉技术和关键设备,其主要参数见表2。电炉采用了许多新技术,这些技术主要包括如下几个方面[4]:

(1)采用热装铁水冶炼工艺,铁水加入量为30%~50%,冶炼时间明显缩短,电耗和电极消耗显著降低。

(2)采用三支集助熔、喷碳、吹氧于一体的RCB枪及一支炉门氧枪,可实现快速助熔废钢,快速降碳升温。

(3)采用水冷挂渣炉壁,电炉耐火材料的消耗大幅降低。

(4)采用泡沫渣冶炼工艺,热利用率得到大大提高,电极消耗和电耗进一步降低,炉盖寿命得到提高。

(5)采用偏心炉底出钢操作,有效阻止电炉氧化渣进入钢包,保证了LF的快速冶炼。

(6)在炉底和炉壁处设置数支测温装置进行过程监测,有效防止炉底和炉壁穿钢。

(7)采用电极冷却水喷淋冷却方式,电极消耗显著降低,电极夹持寿命大幅提高。

(8)电炉倾动、电极升降和旋转全采用液压驱动。

(9)采用一级基础自动化、二级计算机过程控制。

(10)采用电功率动态补偿技术。

(11)采用电炉第四孔排烟与屋顶罩结合烟气净化系统,环保指标良好。

表2 电炉设备主要技术参数

3.2 LF钢包精炼炉

由于LF精炼炉的精炼周期低于电炉冶炼周期,因此可满足全钢水精炼的要求。70t LF钢包精炼炉的主要技术参数见表3。

LF钢包炉具有电弧功率大、三相阻抗平衡的优点,能实现冶炼最佳功率控制,具有以下特点:

(1)采用高功率低损耗的钢包精炼炉专用变压器,增大功率水平,变压器采用13级电动调压,丰富了钢包精炼生产加热能力和加热手段,能适应各钢种冶炼和工况需要。

(2)采用铜钢材质导电横臂、变压器侧出线、水冷补偿器以及大截面水冷电缆的优化短网结构形式,使得三相阻抗值降为最低且三相动态不平衡小于4.5%。

表3 LF钢包精炼炉的主要技术参数

(3)液压系统采用水-乙二醇阻燃介质,进口恒压变量柱塞泵及比例控制阀技术,设备紧凑,运行安全可靠。

(4)钢包车行走机构采用变频调速技术,行走控制精度10mm。

3.3 VD真空处理装置

VD真空处理装置采用单工位工作制,以喷射真空泵为真空源,满足100%VD钢生产要求。VD真空处理装置主要技术参数见表4。

3.4 连铸设备系统

电炉炼钢厂三机三流圆坯连铸机是从英国引进的设备,其后对结晶器振动装置、结晶器总成、电磁搅拌装置及二冷水系统进行必要改造,基本解决品种钢铸坯质量不稳定的问题,可生产ϕ180~ϕ450无缝管坯。连铸机主要技术参数如表5,其主要特点如下:

(1)采用无氧化保护浇注。钢水从钢水包流入中间罐和由中间罐流入结晶器时,为防止钢水二次氧化,采用在钢包和中间包之间安装长水口和密封垫、中间包和结晶器之间安装浸入式水口、中间包液面加覆盖剂、结晶器液面加保护渣等方式,使钢水与空气隔绝,实现无氧化保护浇注。

表4 VD真空处理装置主要技术参数

(2)采用大容量三角中间包。钢水从钢包注入中间包时,钢流将产生涡流,采用大容量三角中间包可减少涡流,避免将夹杂带入结晶器,此外中间包容量大和设有隔墙可以使夹杂物上浮,提高铸坯质量。

(3)采用称量系统。在钢包回转台和中间包车上均设有称量系统,此系统可以稳定中间包液面和结晶器的钢水液面,同时通过中间包车称量系统,可以开发钢包滑动水口开启自动控制系统。

(4)结晶器液面自动控制系统。采用结晶器液面自动控制系统,该控制系统与中间包塞杆连锁控制其开度,保持钢水流量与拉速的匹配,从而保证结晶器液面的稳定,并改善铸坯表面质量。

(5)采用结晶器和铸坯末端电磁搅拌技术。结晶器电磁搅拌位于结晶器的弯月面处,对结晶器弯月面处的液态钢水进行搅拌,使其产生旋转运动,有以下三个效果:阻止了非金属夹杂物和气泡被最先凝固的铸坯壳所捕捉,从而使铸坯在凝固前沿得到清洗;给非金属夹杂物和气泡产生一个离心力,使其更易于上浮到弯月面处,从铸坯凝固壳处分离出来;清洗弯月面,将上浮夹杂物保持在弯月面的凹陷处,从而使其远离铸坯凝固壳。末端电磁搅拌主要用来解决铸坯中心成分偏析问题。

4 冶炼电耗的降低措施

4.1 配料制度

增大优质废钢的配入比例(50%以上),高配生铁及铁水,生铁/铁水比例控制在40%左右,该法可“以氧代电”,通过炉内C的氧化热有效降低冶炼电耗[5]。

表5 连铸机主要技术参数

4.2 供电制度

针对电炉供电曲线与现有钢种配碳量要求不相符合的矛盾,采取提前降挡。对于低C、低P钢,送电至1550℃时,开始停电吹氧,待停电吹氧后,根据钢水成分及温度,再决定是否继续供电,避免后期吹氧过烧、熔池温度过高造成的能源浪费及回磷等问题。

4.3 用氧制度

提高氧枪流量,提前用氧,提高氧气利用效率[6]。

送电后,RCB枪采用自动模式(即烧嘴模式);停电吹氧、喷溅较大时,开启炉门氧枪,起始流量1000Nm3/h,当氧枪伸入炉内后,逐步提高流量(最大采用3500Nm3/h),根据炉内沸腾情况,剧烈时应减小流量(保持3000Nm3/h以上);在吹炼后期(1600℃左右),严格控制吹氧量,如钢中C达到出钢要求时,及时关闭炉门氧枪及炉壁氧枪,避免钢水严重过氧化。

4.4 造渣制度

在电炉冶炼过程中泡沫渣起作用的阶段主要是精炼期[7],一方面通过三杆RCB氧枪及炉门氧枪对炉内熔池强脱C产生大量的CO/CO2气泡有利于泡沫渣的形成,另一方面为了保证电加热效率,必须保障埋弧稳定[8]。

通过生产实践及数据采集分析,影响电炉冶炼过程泡沫渣的形成及性能有以下几个因素:

(1)后期炉渣情况,主要影响因素为炉渣的碱度、FeO含量(氧化性)、炉渣流动性以及温度等方面;

(2)后期炉内化料情况,若炉内炉料剧烈翻腾,对泡沫渣的稳定造成巨大影响;

(3)料源情况,主要影响因素为废钢的残余,如Si和Cr的残余高低都会影响后期泡沫渣情况。

针对以上分析总结,按如下工艺方式进行造渣,冶炼指标明显提高:

(1)第1批石灰按正常工艺加入,后分批补加石灰进行,每批不少于第1批的50%,全炉石灰加入量控制在4.0~5.5t。

(2)早期氧化渣尽量排出,及时补加石灰,保证炉渣碱度和粘度。同时,间歇式喷入C粉造好泡沫渣。

(3)加轻烧白云石造渣

轻烧白云石成分含量:MgO≥25%、CaO≥42%,粒度5~60mm,加入量为轻烧白云石7kg/t,在加第1批石灰时加入;对使用铁水炉次,在兑铁水之前加入轻烧白云石;对低P钢可在流渣后再加石灰再造新渣。

该法[9~10]可显著改善炉渣理化性能,减轻炉渣对渣线的侵蚀。

5 主要技术经济指标

经过不断摸索与优化,平均电耗累计指标为372.95k Wh/t,同口径下相比以前指标397k Wh/t降低了24.05k Wh/t,同比降低6.06%,节能效果明显。

6 结论

(1)以废钢为原料,以超高功率交流电弧炉熔炼,LF钢包精炼,VD真空处理,管坯连铸的短流程电炉炼钢连铸成型工艺,可实现废钢的快速回收利用并获得较好的冶炼指标。

(2)在配料制度方面,增大优质废钢的配入比例,控制废钢残余,高配生铁及铁水;在供电制度方面,提前降档;在用氧制度方面,

提高氧枪流量,提前用氧,以氧代电;在造渣制度方面,加入轻烧白云石造泡沫渣,冶炼后期严格控制炉渣的碱度及炉渣流动性。通过各项制度的优化,冶炼电耗显著降低24.05k Wh/t,经济效益明显。

[1] 李健.国内外废钢利用及我国废钢业现状论述[J].废钢论坛,2015,5:9—13.

[2] 张存星.废钢资源对钢铁生产能耗影响的研究[D].辽宁科技大学,2012.

[3] 王兴艳,李丹.低碳的大势下,废钢产业如何健康发展[J].资源再生.2014(9):22—24.

[4] Bisio.G,Rubatto.G,Martini.R.Heat transfer,energy saving and pollution control in UHP electric-arc furnaces.Energy,2000, 25(11):1047—1066.

[5] Kirschen M,Risonarts V,Pfeifer H.Energy efficiency and the influence of gas burners to the energy related carbon dioxide emissions of electric arc furnaces in steel industry[J]. Energy,2009,34(9):1065—1072.

[6] Memoli F,Mapelli C,Ravanelli P,et al.E-valuation of the energy developed by a multipoint side-wall burner-injection system during the refining period in a EAF[J].ISIJ International,2004,44(9):1511—1516.

[7] Ruben L G,LOPEZ F,CAMACHO J,et al. The slag foaming practice in EAF and its influence on the steelmaking shop productivity [J].ISIJ International,1995,35(9):1054—1062.

[8] Morales R D,Rodriguez-Hernandez H,Vargas-Zamora A,et al.Concept of dynamic foaming index and its application to control of slag foaming in electric arc furnace steelmaking[J].Ironmaking&steelmaking, 2002,29(6):445—453.

[9] 海燕,洪新,王华兵等.冶炼不锈钢泡沫渣的试验研究[J].上海金属,2004,26(2):29—31.

[10]范荣伟,孟庆玉,洪新等.不锈钢熔渣发泡剂起泡性能工业性试验研究[J].炼钢,2008, 24(2):46—49.

The Recycle of Steel Scrap in70t UHP Electric-Arc Furnace

CHEN Wen-jun1,2,CHEN Hui1,LI Yong2, HUANG Guo-jiu2,SU Xiong-jie2,BAI Bing2

(1.College of Chemical Engineering,Sichuan University,Chengdu 610065,Sichuan,China; 2.Electric furnace steel mills,Chengdu steel vanadium co.,Ltd.,Pangang Group,Chengdu 610000,Sichuan,China)

The product of steel scrap in china is increasing every year.In the steelmaking process of 70t UHP Electric-Arc Furnace(EAF),the raw material is steel scrap and pig iron,the process is steelmaking in electric furnace→refining in ladle furnace(LF)→vacuum treatment in vacuum degasifier(VD)→continuous casting.The consumption of steel scrap is 400 thousand tons each year.The major equipment are 70t UHP EAF,LF,VD,conticaster.The reduction of the average total power consumption is 24.05 k Wh/t and the decline calculated with the same caliber in 2015 is 6.06%after taking energy-saving and consumption-reducing measures,these measures include“high amount of pig iron”,“downshift in advance”,“replacing the electricity with oxygen”,and“adding light burned dolomite for foaming slag”.

electric furnace;short process;steel scrap;smelting;energy-saving and consumption-reducing

1001—5108(2016)03—0015—06

TF741.5

B

陈文骏,工程师,主要从事体系及标准管理控制。