唐钢360m2烧结机低成本生产实践

2016-12-07周静

周 静

(河北钢铁集团唐钢公司炼铁部,河北唐山063016)

唐钢360m2烧结机低成本生产实践

周 静

(河北钢铁集团唐钢公司炼铁部,河北唐山063016)

唐钢360m2烧结机通过稳定原燃料供给渠道,研究含铁料配矿结构、优化工艺操作、降低单位加工费用、实施自动化控制改造、挖掘人力资源潜力等手段,开发了综合性能优良的低价矿粉经济稳定配加方案,解决了高褐铁矿烧结的节点技术,实现了降低铁前烧结工序单位成本的目标。

烧结;单位成本;配矿;固体燃耗;褐铁矿

1 引言

目前,国内钢铁业仍处于微利时代,整个行业的去产能化时代已经来临,同时在能源总量控制及SO2减排的压力下,未来钢铁市场竞争会更加残酷。如何在这场残酷的生存战中立于不败之地是每个钢铁人亟待认真思考的问题。根据“精益生产”理论,在“售价”走低的情况下,要想保证一定的“利润”,压缩“成本”就是唯一的出路。数据显示,烧结成本占整个铁前成本的36%~45%,烧结工序能耗和成本的降低对压缩整个铁前流程能耗和成本的作用至关重要。

2 合理使用经济性物料,降低配矿成本

烧结系统所用含铁料中进口矿粉比例在50%~65%,根据外部市场变化和高炉自身需求,唐钢积极拓宽国外矿粉种类,持续开发高性价比的新品种铁矿粉。2014年共使用国外矿粉16种,其中非主流矿有9种。

2.1 建立铁矿粉“身份档案”

为每种物料建立了详细的“身份档案”,包括其烧结基础特性、物理性能、化学成分、微量元素、价格等,为实际生产提供详实可靠的数据支撑,非主流矿烧结性能和微量元素成分见表1,烧结含铁原料成分及价格见表2。

表1 非主流矿烧结性能和微量元素成分

表2 烧结含铁原料成分

2.2 综合评价其经济性

根据“经济烧结”的理念,将每种矿粉的化学成分、配矿比例、单位成本输入编制好的烧结配料计算和烧结矿成本预测模拟小程序,预测出使用该种矿粉的烧结矿化学成分和吨矿成本,并跟踪生产过程,结合使用后实际成分及是否对生产造成不利影响,对其使用后的经济性进行综合评价,再将两个部分有机地结合起来,为生产和采购提供指导作用。例如,OC-NF、OC-HS都属精粉系列,物料外观砂性,吸水率低,难以附着在颗粒物料上,不易成球,在国外矿粉(澳粉、麦克粉)配比低于44%时,混合料粒度变细,烧结过程透气性变差。在实际操作中根据物料和配比适当提高水分,较以前水分提高0.2%~0.4%,最高水分6.9%,即可满足正常生产; HA-F含水10%,粒度分级严重,>8mm含量为35%,<1mm含量为34%,变料后混合料粒度中大颗粒偏多,料层透气性好,生产中将料层由690mm提高至约710mm。

2.3 优化配料结构,降低原料成本

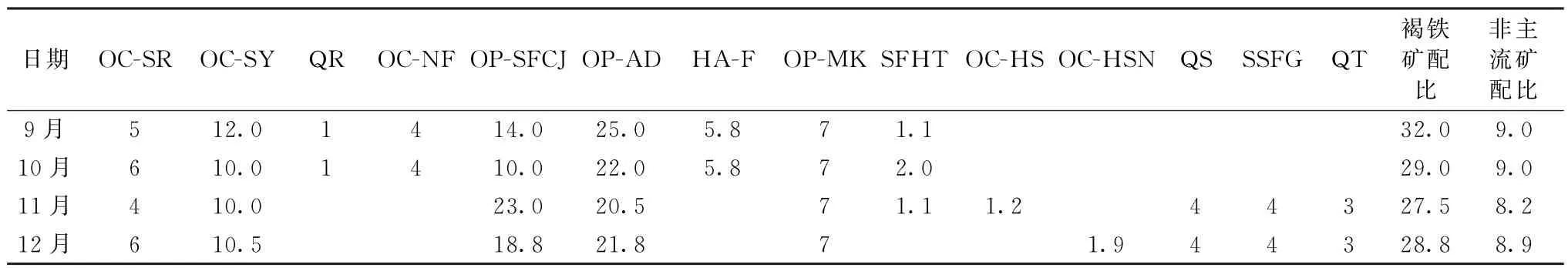

为了最大限度地降低烧结矿成本,根据资源平衡情况、不同铁矿粉价位以及烧结生产现状,逐步调整优化原料结构。同时运用“高价位料低配比、低价位料高配比”的配矿互补原理[1]和基于铁矿粉烧结基础特性互补的配合原则[2],保证烧结过程中的液相流动性适宜,寻找成本效益最佳的配矿方案,见表4。其中褐铁矿配比逐步增加至42%左右,其他低品质非主流矿的使用比例提高至11%左右,烧结各项技术经济指标没有恶化,烧结矿质量稳中有升,返矿率由25.32%降至21.73%,入炉烧结矿中—5mm粉末稳定在2.0%以下,保证了高炉的稳定顺行,通过优化配矿结构实现了含铁料配矿成本降低170元的目标,其中结构成本降低18元。2013年与2014年烧结原料结构对比列于表3、表4,含铁料配矿成本见图1所示。

表3 2013年烧结原料结构对比(%)

表4 2014年烧结原料结构对比(%)

图1 2014年与2013年含铁料配矿成本对比

3 稳定原燃料供给渠道,提高混匀矿质量稳定率[3]

(1)烧结工序所用含铁料主要有三种供给方式,其中冀东精粉为集团自有矿山,OCSR精粉每月供应3.0万吨~3.5万吨,OCSY精粉每月供应1.5万吨—2.0万吨,冀东精粉每天不少于2 000t;巴西线系列和澳矿线系列为长协矿,由河钢集团根据需求资源统一采购平衡,长协矿粉的供应链条较为稳定;低品位的非主流矿为外采矿粉,在对其综合经济性评价的基础上,采取先低配比再根据烧成情况适当调整配加比例的方式,必须确保连续用料不低于15天。焦粉为外购焦粉及高炉返焦粉之和,其中外购焦粉为公司所属炼焦制气厂焦炭筛下物加工后小于3mm的部分,高炉返焦粉中美锦焦占70%,梗阳焦占30%;白煤为良乡、大台产白煤。熔剂料中白云石一部分为河钢集团内供,其余部分采购自大仟机电;石灰石采购自金隆采矿;生石灰分别来自通源、经宏和双桥。

(2)针对烧结系统无大型混料堆和新进厂物料品种多、单品种量少、变料频繁的生产特点以及新品种物料在拉料、堆取料、配料过程中所面临的困难,进一步补充、细化了有关规定和操作标准,如《料库管理优化规定》针对南区无大型混料堆这一特点,合理利用大、小料仓;《新物料进厂生产组织规定》根据物料含水量、粘性、卡车槽受入设备状况确定卸入的仓号,避免堵槽现象发生;《原料库圆盘操作标准》对圆盘在切换品种或长时间空仓后,投料使用前操作要求等进行了规范,为烧结输送了质量稳定的混匀矿。

4 优化工艺操作降低烧结矿加工成本

4.1 开展高比例褐铁矿烧结攻关

为合理利用国内外铁矿石市场资源,充分发挥进口低价矿的成本优势,在生产中逐步提高褐铁矿的比例,褐铁矿的配比已达40%以上,其中大部分为OP-YA粉、OP-PB粉、FMG粉、OP-MK粉、OP-AD粉等,见表3、表4。针对褐铁矿的固有特性和烧结工艺技术要求采取了如下攻关措施:

(1)优化配矿,利用其较强的同化性能

在配加17%的OP-YA粉时,搭配了同化性弱,液相流动性差的OC-NF粉(约4%)和HA-F粉(约7%),达到利用其同化性能强的目的,避免出现过熔现象,实现高氧位烧结。

(2)提高混合料水分控制水平

水分按上限水平控制,基准由6.2± 0.1%提高到6.4±0.1%,混合料制粒效果得到改善,增强了烧结前透气性,烧结速度、利用系数逐渐提高。

(3)适当增加固体燃料配加比例

褐铁矿本身带入大量的吸附水和结晶水,吸附水和结晶水分解耗热折算标煤约为17kg/t,实际生产中燃料配比上限控制在4.9%~5.1%较为合适。

(4)采用厚料层烧结,增加料层的紧实度

将机头九辊布料器的最下层辊割除,变为八个辊布料,布料厚度由700mm提高到720mm以上,同时在布料后的平料器上增加配重,对料面进行预压,压料量控制在10mm~15mm,增加了台车上烧结料的容积密度,提高了料层紧实度。

(5)执行微负压点火制度,提高点火强度

通过调整点火炉下风箱执行器开度,将点火负压控制在—4KPa~—6KPa,火焰进入料层深度保持在20cm~25cm,点火时间不低于2min,提高了表层和内部烧结矿的强度。针对1#~4#烧结风箱被返程烧结碎料堵塞导致风箱翻板启停不畅的情况,改造自动化控制程序,执行器翻板间隔4小时自动开启到100%,避免了风箱堵塞,保证了点火强度。

(6)实施高碱度烧结技术

烧结矿碱度提高,有效CaO的成分增加,加水消化后混合制粒效果增强,混合料中小于1mm的比例降低,3mm~8mm的比例升高,料层透气性改善;同时,在SiO2含量不变的情况下,CaO数量增多,生成的铁酸钙数量相应增加,提高了烧结矿的冷态强度。当烧结矿碱度由1.9提高到2.0时,烧结机利用系数提高0.048t/m2·h,成品率提高2.11%,转鼓指数提高0.04%。但碱度超过2.0后,成品矿产质量指标基本不变。

4.2 降低烧结固体燃料消耗

(1)圆辊边缘粘料增厚影响台车布料,造成台车两侧漏风,为改善泥辊边缘粘料现象,经过三次改进,设计了一种头部为螺旋式旋转圆盘的清料的装置,在生产过程中实时自动清料,保证了台车均匀平整布料,圆满地解决了因台车边缘亏料造成的布料不平整和漏风现象,降低了热能流失。

(2)混合料槽停止使用蒸汽,水分在一二混滚筒经过充分混合,泥辊处水分分布均匀,机尾断面红火层齐整,避免出现“花脸”,实现均热烧结。

(3)针对OC-NF、FMG中K、Na元素含量较高造成的碱金属富集、糊堵篦条的状况,采取上调终点温度下限至440℃、铺底料厚度由40mm上调至70mm、装篦条时新旧间隔使用,篦条间缝隙由6mm增加为8mm~10mm,同时设计了一种防止烧结机篦条糊堵的振打装置,可以有效地清除篦条粘料。

(4)为解决焦炉停产后造成的焦粉短缺问题,烧结固体燃料中配加30%的烧结白煤,焦粉和白煤的成分见表5;焦粉粒度小于3mm控制范围由68±2%,调整至70±2%;白煤粒度控制范围为70%~75%。

表5 烧结所使用的焦粉和白煤的典型成分

烧结配加30%白煤前后,烧结矿成品率由71%~75%,上升到76%以上;小矿比例由32.5%以上,明显下降至30%~32%,见图2、图3。

(5)将投产后一直使用10mm~20mm的铺底料粒度,历时3个月时间逐步更换取底料的三次筛筛板,改为10mm~16mm粒级烧结矿做为铺底料,提高了烧结成品率。

通过以上措施的实施,2014年烧结固体燃耗降低0.96kg/t。

5 降低烧结矿制造费用

5.1 降低煤气消耗

(1)取消煤气、空气双预热炉

考虑到以下两个原因,取消了双预热炉:①预热炉煤气消耗比例为17%,占比过大;②高炉煤气采用干法除尘,减少了水分对煤气热值的影响。

图2 配加白煤前后烧结成品率变化

图3 配加白煤前后烧结小粒比的变化

(2)确定合理点火温度以及空燃比控制范围

为确保低煤气消耗下的点火效果,操作中利用《烧结专家系统》稳定点火煤气流量,避免煤气单耗超标:①根据单耗反推所需煤气用量;②根据煤气压力变化,设定煤气电动调节阀开度自动调节,稳定煤气流量不低于1 5000 m3/h;③设定空气调节阀开度手动调整,确保空燃比在1.05左右;④通过匹配煤气、空气烧嘴阀门开度来提高点火温度,三个φ600mm煤气烧嘴阀门开度为25%、75%、100%,三个φ600mm空气烧嘴阀门为全开,确保点火温度达到1050±50℃。

通过实施以上措施,在保证料面点火温度和强度的前提下,烧结点火煤气消耗下降了2.47Nm3,效果明显。

5.2 降低用电成本

将吨矿电耗指标纳入绩效评价范围,加强大型设备用电管理,提高设备作业率;制定正常生产、计划检修和故障停机时节电措施;降低系统漏风,提高台车的有效风量;合理安排烧结及除尘系统风机的峰谷平的优化运行,降低电的运行费用,2014年电耗完成40.38kwh/t。

6 自动化改造,减员并岗,降低人力成本

通过实施混匀矿上料系统中控全自动控制操作、Z2—1铺底料上料系统改造、主排风机风门操作方式改造、生石灰加污泥/加水系统改造、Z3翻板实现中控自动控制等自动化改造,将原有11个工种合并成4个,每个倒班作业区由20人减至9人,优化人员配置、减员并岗,尽可能地挖掘人力资源潜力,充分发挥一人多岗、一岗多能的人力资源优势,提高劳动力效率,降低人力资源成本。2014年人力工资单位成本降低0.52元/吨矿,降低人工成本169.09万元。

7 强化余热发电利用和固体废弃物回收

(1)实施烟道取气系统、烟道回风系统、环冷机高温段密封罩、环冷机灰斗内导流板等项目改造后,蒸汽吨矿回收量提高4.99kg。

(2)回收利用炼钢污泥,烧结系统除尘灰实现“全闭路”配加[4],另外在混匀矿中配加5%左右的钢渣、铁皮泥、高炉瓦斯灰、钢铁工序除尘灰等含铁含碳副产品,在降成本、增效益和环境保护等方面发挥了显著的作用。2014年消耗固体废弃物31.74万吨,合计节省成本124.69万元。

8 结语

通过采取以上一系列降本增效措施,烧结工序成品矿单位成本降低220元,为完成整个铁前工序的成本目标奠定了扎实基础,实现了原燃料品种复杂情况下成品矿化学成分和技术经济指标趋于良好的目标,出矿率达到85%左右,FeO、R2稳定率均大于99%,转鼓强度稳定率达到100%,RDI-3.15完成37%以上,为高炉提供了冷热性能优良的烧结矿,保证了高炉的稳定顺行。

[1] 何木光.提高攀钢钒360m2烧结机产质量实践[J].中国冶金,2012,2(8):30—35.

[2] 阎丽娟,吴胜利,尤艺,等.各种铁矿粉的液相流动性及其互补配矿方法的研究[J].烧结球团,2013,6(38):1—5.

[3] 安波,岳强,柯显峰等.新冶钢265m2烧结机低成本生产实践[J].烧结球团,2013,1(38):22—26.

[4] 范文生,王玉秋.唐钢南区烧结系统环保清洁化生产[C].第九届全国大高炉炼铁学术年会论文集,2008:54—56.

Low Cost Production Practice of Tangsteel 360m2Sinter Machine

ZHOU Jing

(Iron Making Department,Tangshan Iron and Steel Company, Hebei Iron and Steel Group,Tangshan,063016,Hebei,China)

Sinter machine of 360m2in tangsteel develops excellent stable economic plan with lowcost powder,solves the high technology node of limonite sintering,realizes the goal of reducing unit cost of sintering process by stabilizing raw fuel supply channels,studying of structure of iron ore bearing structure,optimizing process operation,reducing unit processing cost,actualizing automatic control reform,tapping human resources potential and so on.

sintering;unitcost;oreblending;solid fuel consumption;limonite

1001—5108(2016)03—0006—06

TF046

A

周静,工程师,主要从事铁前烧结工序生产技术的研究。