某大型矿山地下电机车运输系统设计

2016-12-02李照连

李照连

(厦门紫金工程设计有限公司)

某大型矿山地下电机车运输系统设计

李照连

(厦门紫金工程设计有限公司)

电机车运输是地下矿山水平巷道的主要运输方式之一,通过分析井下电机车、矿车的类型、优缺点及其适用范围,遵循电机车和矿车的选型原则及要点,结合某矿山生产实际情况,确定电机车的型号、数量、牵引方式及车场布置,在此基础上分析、计算矿车数量、列车数量等,最终确定合理的地下电机车运输系统,为矿山运输系统设计提供参考。

地下电机车 矿车 运输系统 牵引方式

在世界许多矿山,电机车运输占有相当大的比重,其具有运量大、用途广、清洁节能、维修简单等优点,在长距离运输中有明显的技术经济优势。因此,对地下电机车运输系统进行系统地分析、设计、选型及优化,使其系统配置上更加经济、合理,充分发挥自身优势,有利于促进地下电机车运输发展,对提高运输效率,降低矿山生产成本,创建绿色、节能矿山,促进矿业发展都有重要意义。

1 国内外电机车发展概况

自1882年德国西门子公司制造出世界第一台4.5 kW地下架线式电机车以来,地下电机车在国内外矿山得到广泛的应用,迄今已有130多a的历史。机车重量在不断提高,美国地下电机车粘着质量已达到50~75 t。上世纪50年代,我国开始了地下电机车研发和生产,经过60多a的发展,已能生产具有电阻调速、斩波调速、变频调速等功能1.5~50 t粘着质量的各种类型电机车,产品种类、规格齐备,可满足国内矿山的需要,并少量出口。

随着计算机技术和电子技术的发展,各国根据本国矿山条件,对地下电机车作了很多改进和升级换代,增大电机功率,推出新型电气传动方式,在满足机车安全可靠运行的前提下,改善技术经济指标,实现重型化、高速化和无维护化。国内外地下电机车发展现状及趋势:

(1)品种规格的系列化和机车结构的模块化[1]。产品系列化可解决用户多样化的需求问题,产品模块化可缩短生产周期,降低制造成本,在短期内装配出大量不同品种规格的车型。例如,德国鲁尔煤矿公司就有采用模块化结构组成不同形式的电机车,可以组装成2段带司机室的15 t机车;可以组装成2套动力装置,每端有一个司机室的2×15 t机车;还有通过连接器组成的车型。因此,电机车结构的模块化技术是地下电机车发展方向之一。

(2)电气传动设备的交流化[1]。目前,地下电机车的电气传动设备也朝着微机控制的交流传动方向发展,国内外厂家均已研制出交流传动的地下电机车。例如,德国西门子生产的交流传动防爆矿用蓄电池机车,兰州机车厂研制的交流传动窄轨蓄电池机车等,这些产品的成功开发都意味着交流传动已成为新一代地下电机车的发展主流。

(3)关键部件的免维护化[1]。电机车的牵引蓄电池、牵引电动机及其传动装置是决定机车是否正常运行的关键部件。由于地下电机车工作条件相当恶劣,因此,在矿井内进行维护是相当困难的,提高关键部件的可靠性,采用免维护或少维护技术,增加产品寿命,也成为新一代地下电机车开发的趋势。

(4)远程遥控和自动化采矿是现代矿业的发展趋势,地下无人驾驶电机车运输系统是其重要环节。国外一些矿山的电机车运输系统自动化已达到相当高的水平,如瑞典KIRUNA铁矿和美国的HENDERSON钼矿用电子计算机自动控制整个运输系统,实现无人驾驶自动运行、遥控装载和自动卸载、自动配矿和定址、数据遥测和发送、电视监视等。中国恩菲工程技术有限公司研发的地下矿无人驾驶电机车已于2012年在冬瓜山铜矿投入正式生产运行,电机车在运行过程中实现远程遥控装矿,自动运行、卸矿,运行状态通过无线通讯实时显示于调度室内,必要时也可通过远程实时调度操控,非常方便。该技术可以适用于多列机车同时运输的需求,可有效减少人员数量,提高运输效率,降低生产成本。

2 电机车和矿车选型原则

地下电机车的选择主要是根据运输量、运距、使用地点、装卸方式、车辆型式等条件来确定。

地下电机车按电流类型分为直流和交流2种,直流电机车应用最广。直流电机车又分为架线式和蓄电池式两大类。另外,还有架线蓄电池式和架线电缆式双能源电机车。

架线式电机车一般用于出矿阶段运输,其结构简单,维护容易,用电效率高,运输费用低,是目前应用最广的一种机车,但在有爆炸性气体的回风巷道中禁止使用。蓄电池电机车多用于开拓阶段运输或作为某些运输环节上的短距离运输,以及受条件限制不能使用架线式电机车的地方。

矿车形式的选择主要根据运输矿物种类、矿石性质(块度、粉矿和泥水含量、黏结性等)、运输量、运距、装卸方式、料流落差、使用地点等条件来确定。

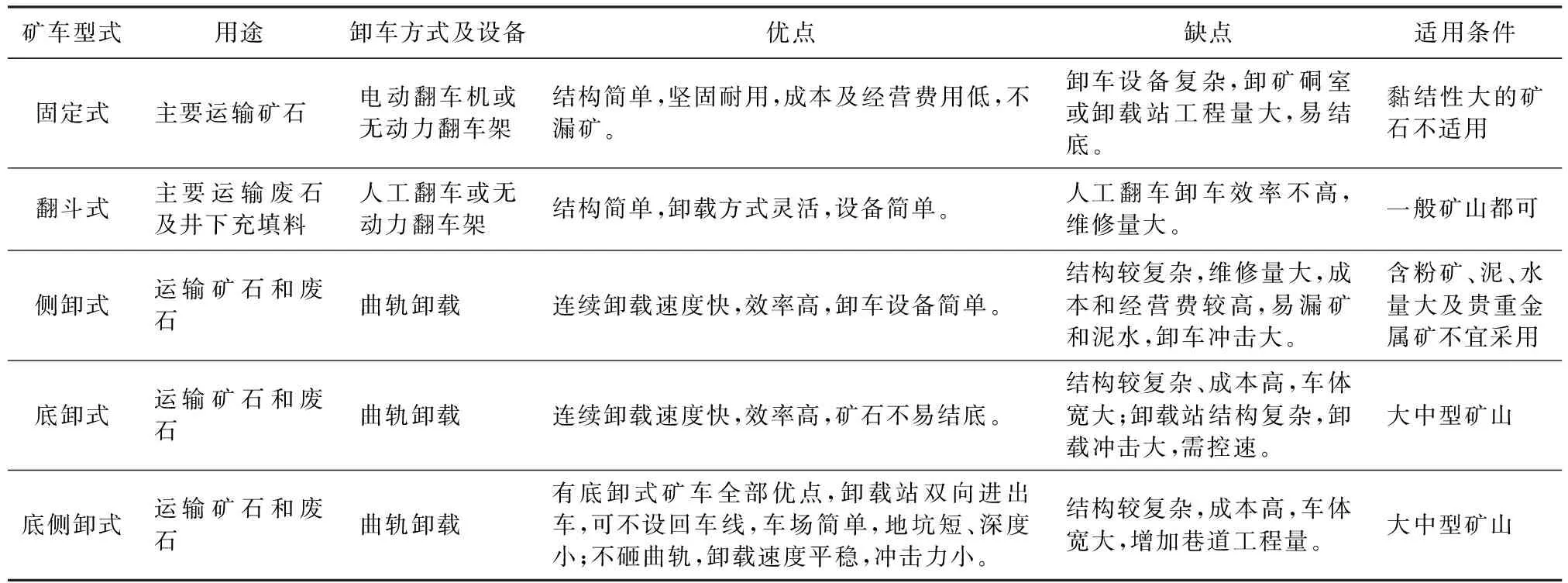

矿山目前常用的矿车主要有固定式、翻斗式、曲轨侧卸式、底卸式及底侧卸式等。各种矿车优缺点及适用范围详见表1[2]。

表1 各种矿车优缺点及适用范围

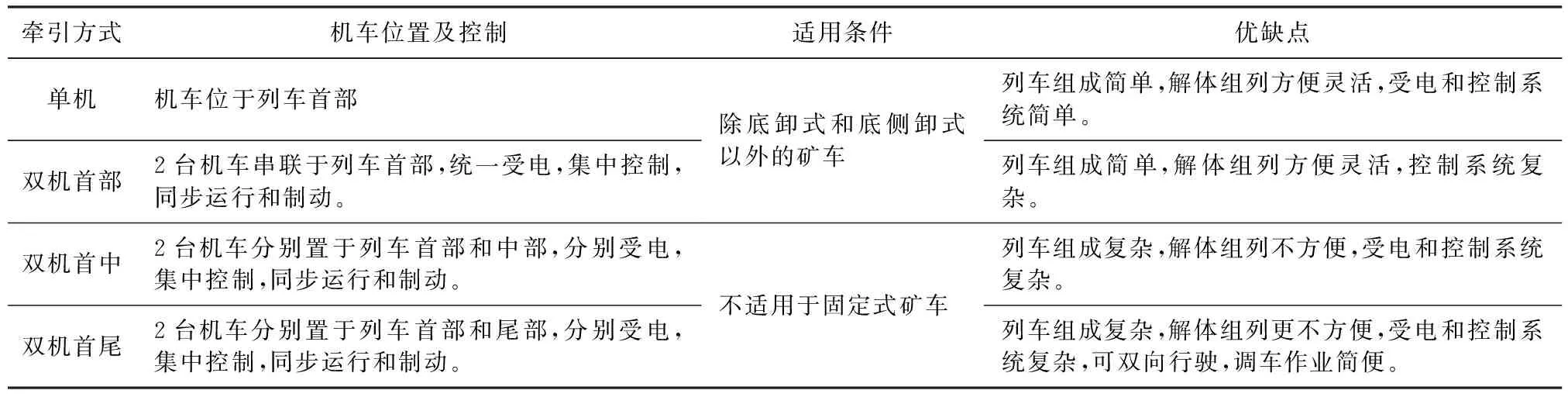

地下电机车列车一般采用单机牵引。对于大中型矿山,运输任务特别繁忙或有特殊要求时,通过技术经济比较,可采用双机或多机牵引。双机(多机)牵引可分为首部、首中、首尾牵引3种,其特点、适用条件见表2[2]。

表2 机车牵引方式及适用条件

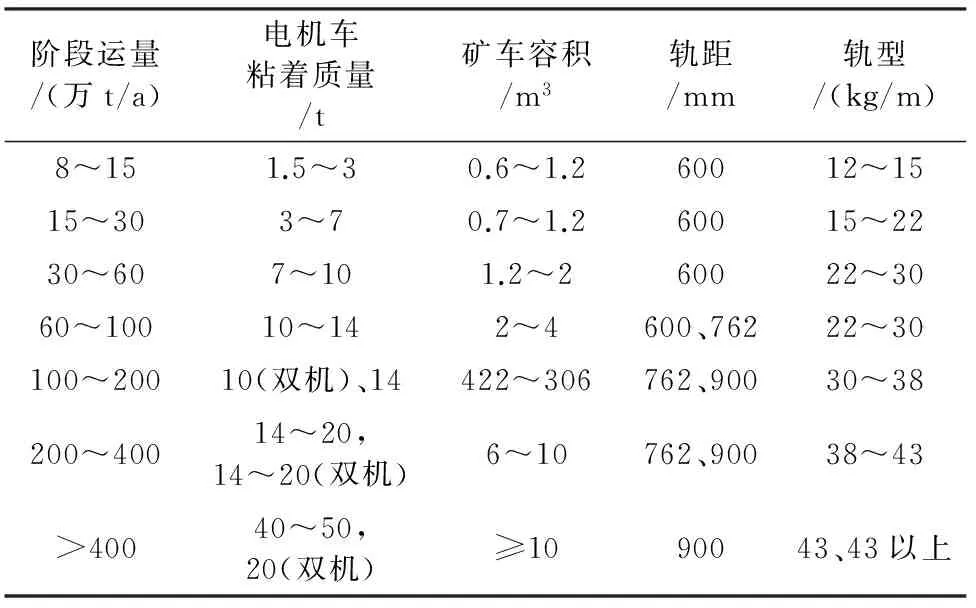

阶段运量与电机车粘着质量、矿车容积、轨距、轨型的一般关系见表3[1]。

3 工程设计应用

3.1 矿山概况

国内某金铜矿床是我国20世纪80年代发现并探明的特大型黄金和大型铜共生矿床之一。金矿床产于600 m标高以上氧化带中,为特大型低品位氧化金矿,可利用金属储量约达200 t;铜矿产于600 m标高以下的原生带中,已控制矿化最低标高为-100 m,为次火山中低温热液大型矿床,矿体为大脉状,硫化铜矿石。矿山经过多年开发建设、技术改造,实现了跨越式发展。金矿采用露天开采方式,矿石处理能力为11.36万t/d,目前,金矿生产已进入尾声。铜矿采用露天与井下联合开采方式,148 m以上采用露天开采,148 m以下采用地下开采,采矿方法为大直径深孔阶段空场嗣后充填法。露采设计规模为7.5万t/d,其中,浮选规模为3.5万t/d,品位>0.28%;堆浸规模为4.5万t/d,品位为0.15%~0.28%。地采规模为50 t/d。4.5万t/d低品位堆浸矿石由铜选冶厂负责处理,本次设计的地下电机车运输系统是为铜选冶厂供矿,阶段运量达到1 485万t/a,电机车运行车场不存在爆炸性气体,综合以上选型原则,经技术经济比较,拟设计20 t架线式电机车双机首尾牵引12 m3底侧卸式矿车运输。

表3 阶段运量与电机车粘着质量的一般关系

3.2 运输方式及线路

采用平硐—溜井—电机车开拓运输方式,矿石通过露采厂内溜井下放到330 m水平相应的装矿硐室,由重型振动给料机向矿车装矿后,再由电机车通过330 m平硐牵引至地表选厂卸载站,进入选厂破碎系统。主要设计参数:运输任务4.5万t/d低品位矿石;工作制度330 d/a,3班/d;矿石密度2.76 t/m3,松散系数1.36;单中段平硐运输,线路平均坡度4‰,平均运距6 460 m(往返)。车场布置见图1。

图1 电机车运输系统车场布置

3.3 运输能力计算

首先核算列车组中矿车的数量,再确定列车的数量。列车组中矿车的数量按电机车启动和制动条件的牵引能力计算,二者结果取小值。因平硐口到作业地点所经平巷长度超过1 500 m,需设置专用人车运送人员[3],速度不大于3 m/s。

3.3.1 矿车数量

(1)按电机车启动条件计算牵引能力。考虑到地下运输最困难的情况,按电机车牵引重车沿弯道上坡启动核算牵引能力Qzh。

(1)

式中,Gjn为电机车黏着质量,20 t;ψ为启动黏着系数,0.2;n为机车数量,2辆;η为多机牵引效率,0.9;ωzh为重车启动时阻力系数,0.006;ip为运输路线平均坡度,4‰;ωw为弯道阻力系数,0.000 8;a为起动加速度,m/s2;Gj为电机车质量,20 t。

计算得出Qzh=433 t。

(2)按制动条件计算牵引能力Qzh。14 t以上大型机车(或双机)牵引运输时制动距离≤80 m[3],重车下坡,限速15 km/h。

(2)

按启动条件计算牵引能力较小,故按此条件计算列车中矿车数,即

(3)

式中,Z为矿车数量,辆;G为每辆矿车有效装载质量,21.9 t/辆;G0为矿车的质量,11.8 t。

计算得出Z=12.8辆,取12辆。

3.3.2 列车数量

列车往返一次的时间T为

(4)

式中,T1为总运行时间,28.33 min,T1=2L/(60vp),2L为加权平均运距,6 460 m,vp为平均速度,3.8 m/s;t为调车时间,20 min。

计算得出T=48.33 min。

单列车每班可循环次数n1为

工程木协会(APA)成立于1933年,当时是花旗松胶合板协会(Douglas Fir Plywood Association),代表太平洋西北沿岸的胶合板行业的利益。由于技术的发展,南方黄松等其他树种也可生产结构胶合板,1964年该协会更名为美国胶合板协会(American Plywood Association),以反映该组织不断增长的业务。

(5)

式中,tb为每班工作时间,6.5 h;其他符号意义同前。

计算得出n1=8.1次。

完成每班运量需往返次数m为

(6)

式中,c为运输不均衡系数,1.2;Ab为某阶段平均出矿量,1.5万t/班;其他符号意义同前。

计算得出m=68.4次。

需要的列车数N1为

(7)

式中,m1为每班运人员、材料、设备需往返次数,2次;其他符号意义同前。

计算得出N1=8.7列,取9列。

3.4 设备选型

列车在同一线路上运行,采用木轨枕双轨运输线路,轨距为900 mm,轨型为50 kg/m,6#道岔,线路平均坡度为4‰,重车下坡。选用9列电机车即可完成运输任务,行车密度为5.4 min一列车。应对运输线路、集中控制及信号设施进行调整改造,增设“信、集、闭”自动控制调度系统。所选设备及参数如下:

(1)ZK20-9/550-2C架线式地下矿用双机牵引电机车,轨距为900 mm,轴距为2 500 mm,电压为550 V,电动机功率为2×85 kW,共20台,其中18台工作,2台备用。

(2)12 m3底卸式矿车,轨距为900 mm,轴距为900 mm,共135辆,其中108辆工作,27辆备用。

(3)PRC型平巷人车,轨距为900 mm,装载量为18人/辆,共2辆,1辆工作,1辆备用。

4 结 语

通过对某大型矿山地下电机车运输系统分析比较、计算选型,最终确定了较合理的电机车运输系统,该系统投产多年,较好地完成了矿山既定的运输任务。电机车运输系统是一个相对复杂的系统工程,影响因素很多,应根据运输矿物种类、矿石性质(块度、粉矿和泥水含量、黏结性等)、运输量、运距、装卸方式、料流落差、使用地点等条件,结合相关选型原则,在满足矿山采矿规划的前提下,确定最佳运输系统。通过不断提高运输系统的自动化控制水平,使其更加技术先进、经济合理,充分发挥自身优势,从而促进绿色、节能矿山的创建和发展。

[1] 张德明,李少磊,徐恩华,等.新编矿山采矿设计手册:矿山机械卷[M].徐州:中国矿业大学出版社,2006.

[2] 王运敏.中国采矿设备手册[M].北京:科学出版社,2007.

[3] 国家质量监督检验检疫总局.GB 16423—2006金属非金属矿山安全规程[S].北京:中国标准出版社, 2006.

2016-08-15)

李照连(1981—),男,工程师,361006 福建省厦门市。