室温硫化硅橡胶在红外探测器中的应用

2016-11-28张筱楠魏鹏苏宏毅

张筱楠+魏鹏+苏宏毅

摘要: 为了改善硅橡胶的粘接强度以及减少固化后硅橡胶对探测器结构尺寸的影响, 以RTV511室温硫化硅橡胶为例对影响硅橡胶粘接性能的关键因素进行深入分析, 改进探测器灌封结构,进行相关工艺试验, 确定最优的固化工艺条件, 并对改进后探测器灌封结构进行环境试验验证。 实验结果表明优化后的方案满足预期要求。

关键词: 粘接强度; 室温硫化; 固化

中图分类号: TJ762文献标识码: A文章编号: 1673-5048(2016)04-0069-05

Abstract: In order to improve the adhesive strength of silicone rubber and reduce the effects to the detector structure size, taking RTV511 room temperature vucanized silicone rubber as an example, the key factors which impact the silicone rubber adhesive properties are indepth analyzed, detector sealing structure is improved, the optimal curing process condition is determined based on a series of process experiments, and then the improved detector sealing structure is verified. The results show that the optimized scheme can meet the expected requirements.

Key words: adhesive strength; room temperature vulcanization; cure

0引言

硅橡胶是重要的有机硅材料之一, 具有耐热性、 耐寒性、 耐臭氧、 化学稳定性、 高透气性和低压缩永久变形等诸多优异性[1], 是以线形有机硅氧烷为基础聚合物(生胶), 加入交联剂, 补强填料及其他配合剂, 经配合、 硫化, 形成的弹性体。 可以使用的温度范围很广(-100~315 ℃)。 目前, 硅橡胶灌封材料已在军事、 电子工业领域以及要求比较严苛的航空航天等高技术领域得到广泛的应用[2]。 灌封技术是在电子产品中将未固化可流动的灌封材料填充到电子元件的周围, 排除空气后进行固化[3]。 在实际生产过程中所使用的硅橡胶RTV511为室温硫化型硅橡胶, 利用缩合反应进行固化, 加入固化剂加速固化反应。 该液体硅橡胶是由中等聚合度的线形聚有机硅氧烷为基础聚合物, 配合填料、 各种助剂及添加剂配制的, 具有自流平性或触变性的基料[4]。 使用时可根据品种及用途在大气或加热下硫化成形为弹性体。

灌封硅橡胶的作用是将杜瓦器件与金属外壳固定在一起, 使玻璃杜瓦器件与金属外壳位置精确固定, 保证光敏面到定位面长度要求、 与定位金属壳体的角度要求、 同轴度和垂直度形状公差要求、 减少振动幅值、 降低振动噪声、 固定外引线等。 因此对硅橡胶与金属壳体、 玻璃壳体的粘接性能, 以及硅橡胶固化后的物理特性要求较高。

1硅橡胶固化粘接机理

1.1硅橡胶固化机理

液体硅橡胶按产品的包装形式分为单组分和双组分两类, 根据其交联硫化机理, 又可分为缩合型和加成型两个体系, 如图1所示[5]。

航空兵器2016年第4期张筱楠等: 室温硫化硅橡胶在红外探测器中的应用RTV511属于双组分缩合型液体硅橡胶, 第一组分为基料, 由基础聚合物和填料为主要成分配成, 并加有交联剂; 第二组分为催化剂(固化剂)。 缩合型双组分RTV硅橡胶的硫化过程是在催化剂存在下, 基础聚合物分子链末端的羟基与交联剂分子中的可水解性基的缩合交联反应。 脱醇缩合交联反应式如下所示:

其中催化剂(硫化剂)普遍为有机锡, 如二丁基二月桂酸锡、 二丁基二辛酸锡等[6]。 缩合型双组分RTV硅橡胶使用时, 基料与硫化剂按一定比例混合(其混合比应考虑可使用时间和完全硫化时间), 在室温下就会逐渐变稠, 最后硫化成弹性体。 硫化速度可用硫化剂来控制, 在硫化剂及其用量不变的情况下, 提高温度及增加环境湿度可以加快硫化速度[7], 缩短硫化时间。 某缩合型双组分RTV硅橡胶硫化温度及湿度对硫化时间的影响如图所示, 由图可见, 固化时环境温湿度对固化时间的影响较大。

1.2硅橡胶粘接机理

由于硅橡胶的表面能低, 分子极性小, 与异种材料的粘接非常困难, 因此需要采用硅烷类偶联剂(底涂)对杜瓦、 壳体(玻璃、 金属)表面进行处理, 将其与硅橡胶进行良好的粘接。 偶联剂是一种能增进无机物质与有机物质之间粘合性能的助剂, GC100是硅烷类偶联剂, 其分子中含有两种不同性质的基团, 一个是亲无机物的基团, 易与无机材料的表面起化学反应; 另一个是亲有机物的基团, 能与有机聚合物发生物理或化学反应。 因此偶联剂常被称作“分子桥”, 用以改善无机物与有机物之间的界面作用, 从而大大提高复合材料的各种性能[8-9]。

偶联剂作用过程如下:(1)硅烷偶联剂的可水解基团首先水解, 成为硅醇; (2)水解物缩合成低聚物; (3)低聚物再与无机材料表面上的羟基形成氢键; (4)在干燥和固化条件下与无机材料失水形成共价键, 最终使无机材料表面被硅烷偶联剂所覆盖。 与此同时, 硅烷偶联剂的亲有机基团则与有机聚合物的有机官能基团发生化学反应从而完成了无机材料和有机材料之间的偶联过程[10], 具体如图3所示。

偶联剂涂刷后的晾置时间对硅橡胶的粘接性能影响较大, 这是因为硅烷偶联剂必须要进行水解反应后才能起偶联作用, 偶联剂的水解反应要适当, 不能不反应, 也不能完全反应。 一般来说, 环境的湿度越高, 偶联剂的水解和固化反应越快, 反之, 反应速度就慢。 当温湿度太低时, 一般温度低于10 ℃, 湿度小于35%, 反应速度就很慢。 在一定的时间内水解反应还未达到最佳水平则容易产生脱粘现象。 相反, 温湿度过高, 底涂液的反应速度很快, 在一定时间内反应基本完全, 不再与硅橡胶发生反应, 也极易脱粘。 因此选取合适的温湿度条件, 并优化晾置时间, 才能使反应程度适中, 从而达到最好的粘接效果。

2硅橡胶固化粘接分析与优化

红外探测器根据其采用技术方案的不同, 主要采用两种杜瓦结构, 玻璃杜瓦或金属杜瓦。 玻璃杜瓦是探测器中重要的部件, 为阵列光敏芯片提供了一个洁净的真空环境, 是探测器真空储存寿命的重要保证, 其由于材料特殊性需要通过金属外壳实现光敏面定位、 电磁屏蔽、 机械接口连接以及防磕碰损伤等作用。 如果探测器采用玻璃杜瓦器件就需要将其灌封于金属外壳内, 用硅橡胶将杜瓦器件与金属外壳固定在一起, 通过相应的灌封夹具保证光敏面到定位面长度、 角度、 同轴度等要求, 同时起减少振动幅值、 降低振动噪声、 固定外引线、 保护玻璃杜瓦器件等作用。 探测器灌封主要需要注意两个方面: 首先, 硅橡胶与金属外壳及玻璃杜瓦表面的粘接强度要达到一定的要求。 其次, 硅橡胶固化后的物理特性要稳定, 从而满足尺寸的要求。 采用玻璃杜瓦器件的红外探测器结构示意图如图4所示, 即本文进行灌封试验所选用的结构器件。

固化时环境温湿度对固化时间的影响较大, 硫化剂在固化过程中起催化作用, 对固化时间具有一定的影响, 且不同的硫化剂具有不同的用途, 如标准、 快速、 深层固化等。 另外根据硅橡胶固化机理, 不同基料的配比, 如基础聚合物、 填料、 其他配比剂等都会对硅橡胶的性能产生影响。 综上所述, 在分析硅橡胶固化机理方面, 开展了不同工艺条件、 不同硫化剂配比、 不同硅橡胶材料固化试验以及相关环境试验。

2.1硅橡胶底层粘接影响因素分析及优化

针对所采用的底层涂料、 室温硫化RTV511硅橡胶以及硅橡胶与金属壳体脱粘现象, 对可能影响硅橡胶粘接性能的因素进行了分析, 认为有以下影响因素: 硅橡胶的配比、 硅橡胶的固化温度及时间、 底层涂料失效、 底涂厚度、 底涂固化时间及温湿度。 针对以上原因, 分别进行了6组试验, 逐项剔除各种可能原因。 最后找到关键原因即底涂厚度及其底涂固化温湿度和时间, 并对各项参数进行优化。

首先针对不同的硅橡胶组分(A:硅橡胶, B:固化剂)配比、 不同固化温度、 不同固化时间展开试验, 发现硅橡胶与壳体和玻璃器件不粘连与硅胶配比、 不同固化温度、 不同固化时间均无关系。 其次采用不同的底层涂料, 按照标准硅橡胶A, B配比, 标准固化温度、 标准固化时间和现有的湿度条件展开试验, 发现在温湿度达不到要求的情况下, 硅橡胶与玻璃及金属都不粘连。 之后对底涂固化温湿度和时间对固化粘连的影响进行验证, 发现不同组分配比、 不同底涂, 在适当的温湿度条件(温度25±5 ℃, 湿度45%~75%)下, 硅橡胶与玻璃及金属粘接性能较好。 之后在满足温湿度的条件下, 对底层涂料的涂覆厚度以及固化时间进行优化。

经过一系列的试验(试验对比如图5所示), 认为影响灌封粘接性能最主要的因素有两点:一是底涂涂抹及固化的环境温度、 湿度和时间; 二是玻璃和金属表面的清洁度。 灌封间应保持干净, 减少污染物的影响。 同时, 在实际操作过程中, 底涂晾置时间最长可能会接近24 h, 为此试验中也验证了底涂在温度25±5 ℃、 湿度45%~75%条件下晾置24 h, 是否会过度水解导致与硅橡胶脱粘。 试验证明在此条件下底涂未出现过度水解的情况, 粘接性能良好。 优化后的工艺条件如下:材料为RTV511硅橡胶和固化剂, 底层涂料为GC-100, 所有材料从冰箱取出后在室温条件下放置2 h以上; 硅橡胶与底涂配比为100∶0.5; 杜瓦及金属外壳表面用141B及丙酮擦洗干净并晾干; 底涂涂覆两次, 中间间隔10 min; 底涂固化温湿度条件:温度25±5 ℃, 湿度45%~75%, 固化时间为1~24 h, 硅橡胶在此温湿度条件下固化时间不少于48 h。

2.2硅橡胶固化影响因素分析及优化

硅橡胶在固化之后应该达到稳定的物理状态, 在所使用的温度范围内, 其硬度、 强度以及尺寸等都能够满足探测器的要求。 根据硅橡胶的固化机理, 固化过程与材料状态、 环境温湿度、 器件结构(深层灌封、 不对称结构灌封等)等有关, 针对不同的影响因素, 开展不同硅橡胶材料、 探测器灌封结构优化等固化试验以及相关环境试验验证。

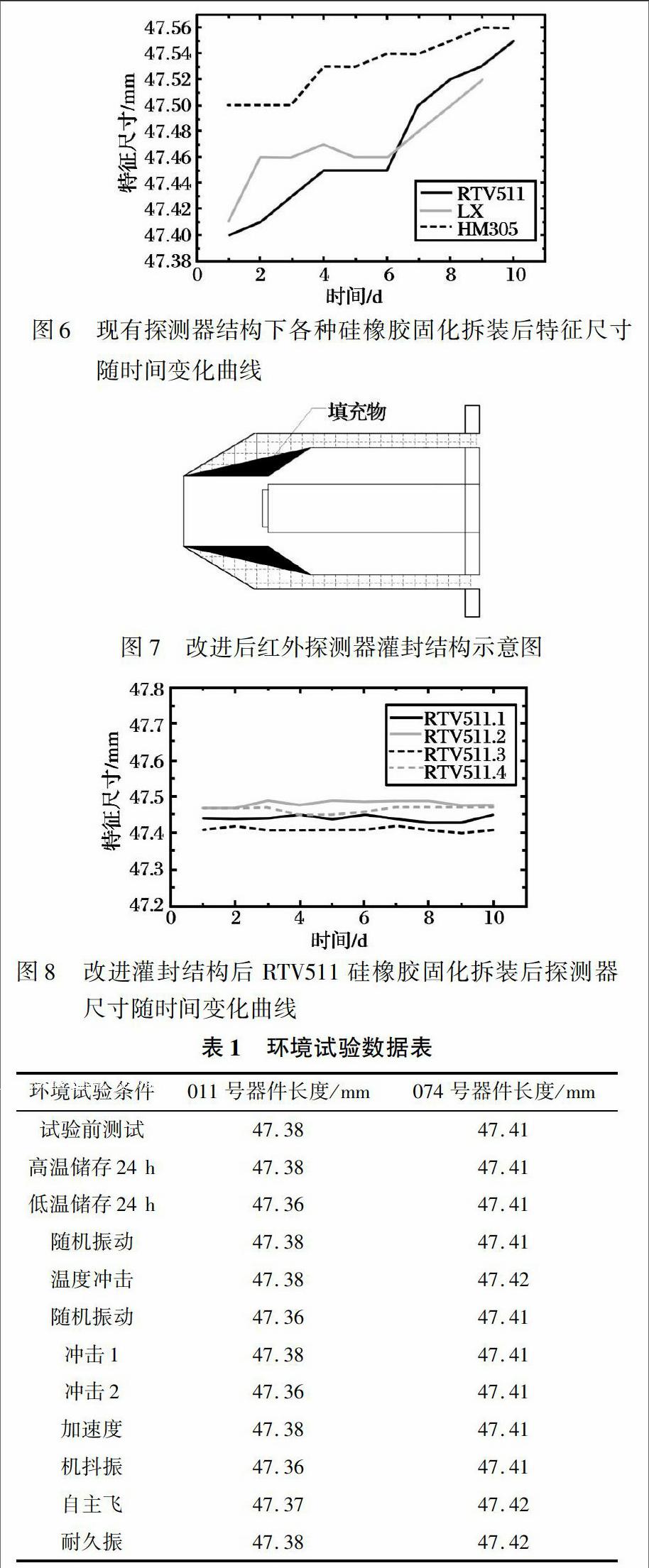

试验中分别采用了RTV511缩合型硅橡胶、 蓝星加成型硅橡胶LX、 航天材料研究院缩合型硅橡胶HM305, 采用图4结构的红外探测器进行灌封并在室温条件下固化, 探测器特征长度随时间的变化如图6所示。

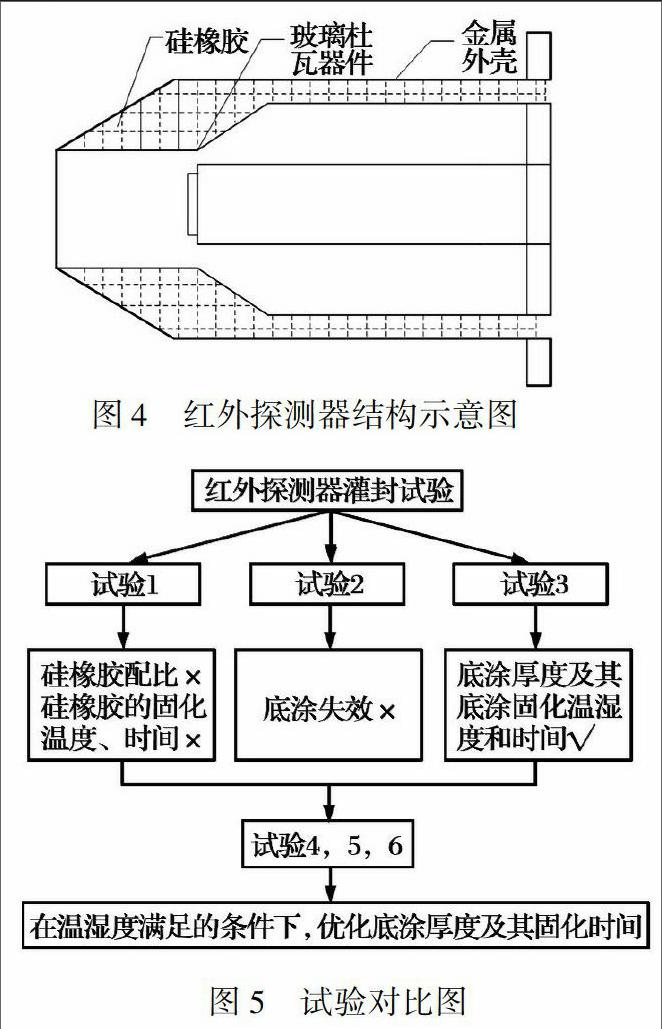

由图6可以看出, 硅橡胶固化拆装后, 随着时间的变化, 探测器的特征尺寸呈变大趋势, 而与硅橡胶种类无关。 针对RTV511缩合型硅橡胶进行不同温湿度、 不同组分配比等试验, 发现探测器尺寸仍会变化。 分析其原因, 可能是与该探测器灌封结构有关, 硅橡胶填充厚度不均匀, 受力不对称, 在伸缩或膨胀时会对金属壳体与玻璃杜瓦产生作用力, 从而造成尺寸的变化。 通过对灌封结构进行优化, 减少硅橡胶厚度的不均匀性, 具体方法如图7所示。 图7中阴影部分为减少此处硅橡胶厚度而增加的填充物, 由于不同批次硅橡胶物理特性参数会在一定范围内波动, 较大的收缩率及热膨胀系数会造成此处形变量大于其他部位, 从而导致尺寸变化, 通过填充物可以明显减弱材料某些特性参数变化所造成的影响。

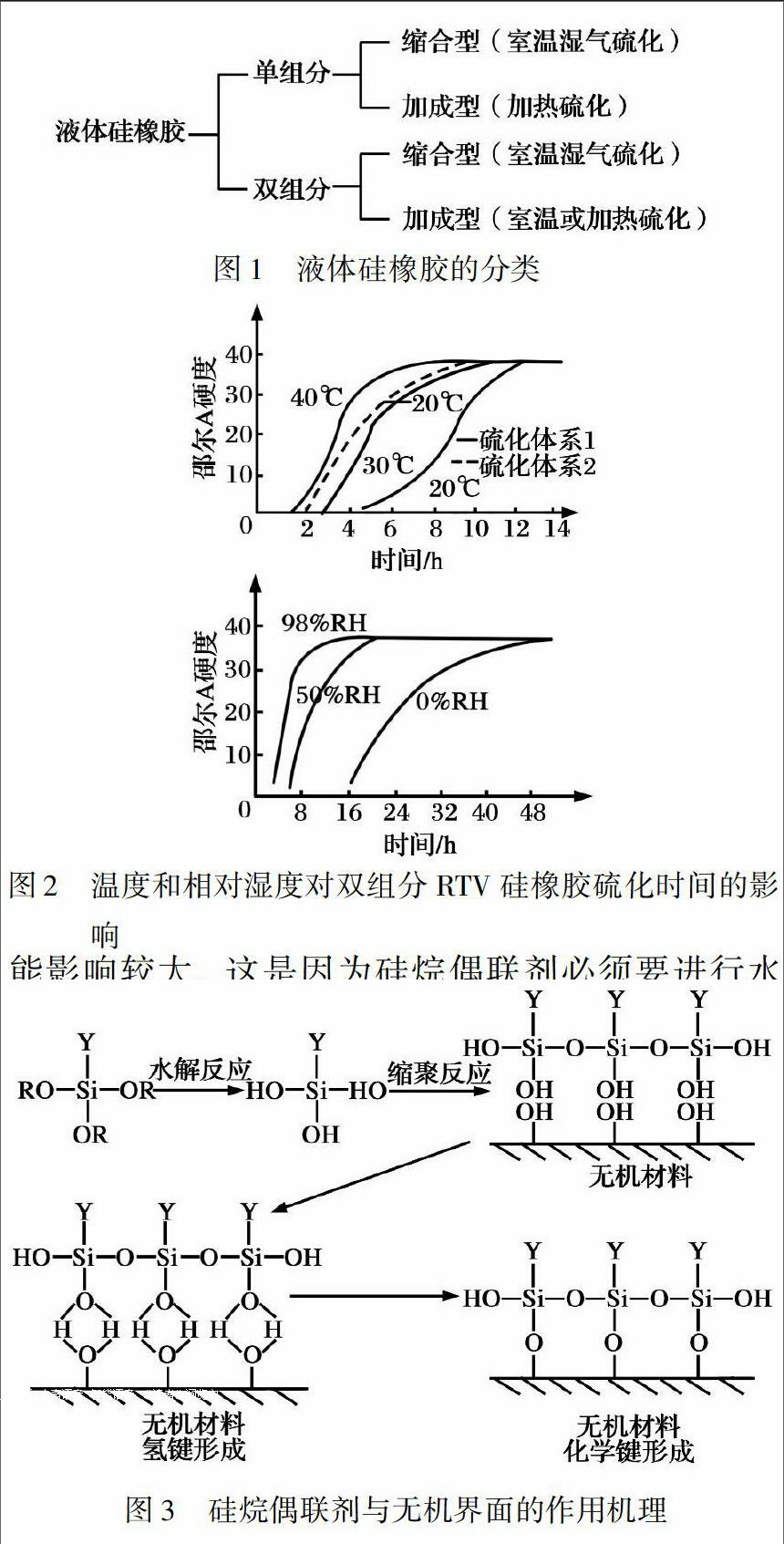

改进灌封结构后, 采用RTV511缩合型硅橡胶进行了4组灌封试验, 在固化拆装之后, 对探测器特征尺寸进行跟踪记录, 如图8所示。 由图8可以看出, 探测器特征尺寸基本变化范围在测试误差范围内。

2.3结构优化后环境适应性验证

结构改进前, 某些器件在灌封后的存放过程中器件尺寸有增大的趋势, 基本在增大0.1 mm左右以后保持稳定, 改进后器件的试验数据如表1所示。

3结论

对RTV511缩合型硅橡胶在红外探测器中的应用进行了试验, 并对粘接性能与固化性能的影响因素进行了分析。 结果表明影响硅橡胶与金属壳体与玻璃杜瓦粘接性能的关键因素为底涂固化的环境温湿度, 最佳温度为25±5 ℃、 湿度为45%~75%, 且表面洁净度也对粘接性能有一定的影响。 采用图7结构的探测器进行灌封试验, 结果表明该灌封结构对硅橡胶固化后探测器整体尺寸的稳定性起着至关重要的作用, 在进行探测器结构设计时, 需要保证灌封硅橡胶厚度相对均匀一致、 结构对称。

参考文献:

[1] 黄文润. 液体硅橡胶[M]. 成都:四川科学技术出版社, 2009.

[2] 段红英, 迟伟东, 刘云芳, 等. 缩合型RTV硅橡胶研究进展[J]. 有机硅材料, 2013, 27(3): 223-227.

[3] 高华, 赵海霞.灌封技术在电子产品中的应用[J].电子工艺技术, 2003, 24(6): 257-259.

[4] 苗蓉丽, 刘俐, 朱锋, 等. 室温硫化有机硅密封剂在空空导弹中的应用[J].航空兵器, 2001(4): 34-37.

[5] 李义涛, 黄明富, 刘新烁, 等. 单组份耐候型室温硫化硅橡胶的研制[J].胶体与聚合物, 2014, 32(3): 129-131.

[6] 黄文润. 缩合型室温硫化硅橡胶的配合剂[J]. 有机硅材料, 2002, 16(2): 37-43.

[7] 成钢.脱醇型RTV-1硅橡胶硫化性能的研究[J].有机硅材料, 2013, 27(1): 33-36.

[8] 杜慧翔, 黄活阳, 王文鹏, 等.硅烷偶联剂的偶联作用机理及其在密封胶中的应用[J].化学与粘合, 2013, 35(2): 63-65.

[9] 高红云, 张招贵.硅烷偶联剂的偶联作用机理及研究现状[J].江西化工, 2003(2): 30-34.

[10] 何敏婷.偶联剂在涂料及复合材料中的应用[J].现代涂料与涂装, 2000, 12(2): 32-34.