含钒碱浸液化学沉淀法除硅工艺研究进展

2016-11-25刘佳媛四川冶金地质勘查局601大队四川攀枝花617027

刘佳媛(四川冶金地质勘查局601大队, 四川 攀枝花 617027)

含钒碱浸液化学沉淀法除硅工艺研究进展

刘佳媛(四川冶金地质勘查局601大队, 四川 攀枝花 617027)

本文综述了利用化学沉淀法除去含钒碱浸液中硅的几种工艺,这些沉淀法包括铝盐、钙盐和镁盐、铁盐和水解沉淀法,比较了每种工艺的优劣,得出铝盐沉淀法除去碱性含钒溶液中的硅,具有除硅率高、钒损小、过滤性能好的优点,对于工业生产有一定的指导作用。

含钒碱浸液;化学沉淀法;除硅

0 引言

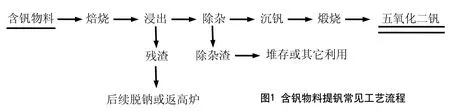

钒是一种重要的战略资源,普遍应用于国防、冶金、化工、航空航天等领域[1-2]。钒渣及石煤是主要的提钒物料,目前主要的提钒工艺有钠化焙烧-水浸提钒、钙化焙烧-酸浸提钒、空白焙烧-碱浸提钒和直接酸浸提钒等[3-5]。每一种提钒方法各有不同,但各提钒方法获得的钒液在下一步沉钒操作开始之前都要经过净化除杂处理,以消除杂质对钒产品质量的影响

硅是含钒溶液中比较常见的一种杂质元素,其存在不仅影响五氧化二钒的产品质量,还会降低沉钒率。硅以复杂多样的形式存在于溶液中,其以正硅酸根离子H3SiO4-存在于碱性溶液中,在中性或弱酸性溶液中大部分是不电离的正硅酸分子H4SiO4,在强酸性溶液中有H4SiO4和硅酸正离子H5SiO4+,简单的偏硅酸根离子SiO32-并不存在[6]。当条件适宜时,硅酸即聚合成凝胶沉出。张曦等[7]指出,在硅酸根离子存在的情况下,溶液中的钒氧酸根离子会形成复杂的络合物沉淀或杂多酸形式;造成沉钒率下降的原因是随着硅酸盐的含量增多,溶液中的离子强度增大,从而导致多钒酸盐的溶解度也随之增大;同时在沉淀物中存在硅酸盐,可能的原因是在沉淀过程中多钒酸铵聚集,从而吸附硅酸盐离子所造成的。因此,对于含钒溶液中硅的去除就显得十分重要,本文综述了含钒碱浸液采用化学沉淀法除硅的几种工艺:铝盐沉淀法、钙盐和镁盐沉淀法、铁盐沉淀法、水解沉淀法。并比较了各种工艺的优劣,对于工业生产起一定的指导作用。

1 化学沉淀法除硅工艺

1.1 铝盐沉淀法

在碱性溶液条件下,采用铝盐除硅可能发生下述对除硅比较有效的两类化学反应:第一类反应是指单硅酸与铝离子在溶液在pH=10的碱性条件下,两者快速发生反应,形成铝硅酸盐沉淀:多水高岭土沉淀以及水铝英石构成的铝硅酸盐等,这类反应被称为单硅酸与铝反应;第二类反应是指铝与聚硅酸构成鳌合键之时,不同条件的铝离子对聚硅酸离子的生长会有影响,据文献[8]可知,在中性条件下,铝的存在会抑制聚硅酸的生长;而在弱碱性条件下(pH=9),铝是以六配位的形式存在,其离子带正电,从而能够吸附于聚硅酸的表面,并与聚硅酸表面存在的负电荷发生中和反应,加快聚硅酸晶体的生长速度,将硅沉淀,最终除掉溶液中的硅,这类反应被称为聚硅酸与铝反应。

曾美云等[9]研究了不同沉淀剂对碱性钒液中硅去除效果及钒损失的影响,结果表明,铝盐除硅效果好,沉淀基本完全,去除率达到了96%以上,其次是镁盐、钙盐、钡盐、有机盐。从钒损失来看,用铝盐钒损失最少,铝盐对除磷也有一定效果。除杂剂钡盐效果不理想,可能是由于整个反应是加热过程,生成的白色沉淀相对不稳定导致逐步水解,进而导致除硅率低。适宜的除硅条件为 :调节浸出液 pH 至9.0,按照沉淀剂用量按铝盐与硅质量之比为 1.5∶1添加沉淀剂,反应温度60℃,反应时间1.5 h,反应结束后静置1 h。在该反应条件下,硅的去除率达到99.12%,而钒仅损失了大约1.21%。

图1 含钒物料提钒常见工艺流程

傅炳星等[10]对于钠化钒渣水浸液,采用金属铝除硅,按Al/Si=0.8计量,在60~65℃条件下,机械搅拌至全溶,冷却后通CO2气体至pH为9~9.5,过滤,洗涤后弃渣。除硅后的钒液中Si含量可降至0.4g/L。李国良[11]则指出,对于钠化钒渣强碱性浸出液,用金属铝除硅,在Al/Si>0.7的条件下,碳酸化pH=10左右,硅即沉淀完全。深度碳酸化时SiO2有重返溶液的趋势;在Al/Si<0.6时,随着pH降低,SiO2将进一步沉淀,但沉淀不完全;除硅时,加入CaCl2(Al∶Ca=1∶1,摩尔比),硅的净化率将提高。程正东[12]则采用电解铝-碳酸化的工艺,首先在高碱度下对S2-及少量原生低价态钒进行电解氧化,同时电解铝阴极自然溶出NaAlO2,产生除硅效果;然后碳酸化使硅溶胶沉淀,除硅后,溶液中SiO2的聚合状态发生变化,因此碳酸化所脱除的SiO2是过滤性能好的絮状沉淀。徐辉[13]则采用AlCl3-CaCl2联合去除碱性钒液中的Si和P,在最佳条件下,能够除去 99%的硅,除去 98%的磷,而钒的损失在10%以下。

硫酸铝对于碱性钒液中的杂质硅的去除,具有除硅率高,钒损小,碳酸化时过滤性能好,除硅渣量小等优点,现已取得了工业应用。

1.2 钙盐、镁盐沉淀法

钙和镁的硅酸盐,其溶解度都很小,因此通过在含钒碱浸液中加入钙盐或镁盐,由于复分解反应的作用,钙离子和镁离子与硅酸根结合形成了难溶物,将该含钒碱浸液进行液固分离即可实现除硅效果。此法需要含钒溶液的pH处于 9~11之间,除硅效果才好,且常能实现磷、砷、硅一起除去的效果[13-14]。

曾美云等[15]采用无盐焙烧-碱浸手段,研究焙烧硅质岩型钒矿,对获得的浸出液进行了除硅试验。通过比较几种镁盐、钙盐的除硅效果,认为镁盐相比钙盐,镁盐的除硅效果更明显,使用镁盐除硅酸合适的条件为:碱性钒液pH为弱碱性,沉淀剂用量为按镁盐与硅质量之比1~1.5,反应温度大于90℃,沉淀结束后静置0.5 h。在此条件下,硅的去除率为98.83% ,钒损失率为 15%左右。采用这种方法,能够将碱性钒液中绝大部分硅去除,钒在除硅过程中的损失也低。

李静等[16]采用氢氧化钠溶液溶解工业级偏钒酸铵,加热得到碱性含钒溶液。采用硫酸镁作为除杂剂,考察了硅磷的除去以及最终产品纯度,结果表明在最佳的工艺参数下除磷率可达95% 以上,硅的去除率大于84% ,P含量从0.114% 降至0.0152%,Si 含量从0.316% 降至0.085%,而除硅后获得的NH4VO3,纯度从 98.37% 提高到 99.28%。此方法对于磷的除去有较好效果,而对于硅的出去还有提升空间。

制备高纯V2O5需要进行严格的除杂操作,而采用铝盐或铁盐除杂,会引入Al3+、Fe3+从而成为新的杂质,对后续沉钒、制备高纯V2O5会产生不利影响。因此段冉[14]在制备高纯V2O5试验中采用硫酸镁作为除杂剂。结果表明,在强碱性条件下,硅的稳定性较好,硅稳定性随着溶液pH值的降低而下降,而除硅率逐渐升高。除磷率在pH=9.5左右时达到最大值,而钒损失率增速在pH值大于10之后迅速提高。

相比于铝盐沉淀法,采用镁盐或钙盐除硅时,沉淀渣量大,过滤性能较差,钒损高于铝盐沉淀法。

1.3 铁盐沉淀法

使用铁盐除去碱性含钒溶液中硅的方法与铝盐法原理基本一样。其过程为:铁盐在水里溶解之后,一部分 Fe3+与硅酸根生成硅酸盐沉淀,一部分 Fe3+发生剧烈水解,同时发生多种聚合反应而形成具有一定吸附能力的氢氧化物,从而将溶液中的硅一起吸附沉淀,达到除硅目的。铁盐法一般适用的 pH为8左右。刘召平等[17]通过试验比较了硫酸亚铁和氯化铁的除硅效果,结果表明前者的效果优于后者,除硅率可达90%以上,但钒损约20%。潘鹤林等[18]利用新生成的Fe(OH)3溶胶捕集 SiO2溶胶,使 SiO2与 Fe(OH)3共沉淀从溶液中除去,静置时间24h。

相比之下,铁盐的价格比较便宜,但缺点是除硅过程中会导致一部分的钒也随之沉淀下来,尤其是在铁盐加入过量时,钒损更大。

1.4 水解沉淀法

所谓水解沉淀法就是在不添加除硅剂的前提下达到除硅目的。其原理为:降低硅酸钠溶液的pH值,硅酸钠pH值较低的条件下就会水解,从而获得结构各异的硅酸,这些结构各异的硅酸会缩合形成微细颗粒,这些微细颗粒的粒径在胶体分散相范围之内。当溶液中的硅在pH值大于13.5时,以十分稳定的SiO3

2-形式存在,此时不发生缩合反应。当在溶液pH值在10.9~13.5之间时,硅以Si2O52-的形式存在,亦不发生缩合反应。当溶液pH值小于10.9时,开始缩合反应,但其较为缓慢的反应速率还足以导致凝胶生成,但只要满足溶液此时存在其他高浓度可溶盐,那么碱性溶液中就可以发生凝胶过程。在pH值为8-9时,溶液中的硅酸钠能较彻底水解从而生成硅酸[19]。

此方法的优点是除硅时不引入其它杂质元素,成本低廉,但是除硅率低,沉淀完成后的静置时间过长,二氧化硅微细凝胶使得过滤速度慢,过滤困难,最终导致钒产品中硅含量超标。

2 各除硅工艺优缺点比较

表1 各除硅工艺优缺点比较

上表给出了采用化学沉淀法的各种除硅工艺的优缺点。

3 结语

通过对含钒碱浸液化学沉淀法除硅的几种工艺的比较,可以得出:①钙盐和镁盐沉淀法对于碱浸钒液中的硅具有一定的去除效果,但去除率不高,且渣量大,该法更适合于含钒碱浸液中杂质P的去除;②铁盐沉淀法成本虽低,但除硅效果不好,钒损大,此法对于碱浸钒液中少量钒的回收具有好的效果;③水解沉淀法不引入其它杂质元素,但耗时长,除硅渣颗粒太细不易过滤;④铝盐沉淀法除硅率高、钒损小、容易过滤,仅对于后续产品质量要求高时需考虑除Al,具有工业应用前景。

[1]任学佑.金属钒的应用现状及市场前景[J].世界有色金属,2004,(2):34-36.

[2]Raja B V B.Vanadium market in the world [J]. Metal World,2007,3:11-12.

[3]段炼,田庆华,郭学益.我国钒资源的生产及应用研究进展[J].湖南有色金属,2006,22(6):17-20.

[4]廖世明,柏谈论.国外钒冶金[M].北京: 冶金工业出版社,1985,143-160.

[5]HABIB Shlewit,MOUSSA Alibrahim.Extraction of sulfur and vanadium from petroleum coke by means of salt-roasting treatment [J].Fuel,2006,85:878-881.

[6]张中豪,扈文斌,程正东.钠化钒渣水浸液净化理论和工艺研究[J].钢铁研究总院学报,1984,4(3):253-260.

[7]张曦,邹晓勇.含钒液体除硅过程的研究[J].无机盐工业,2008,40(4):41-43.

[8]熊萍萍.高纯五氧化二钒制备技术研究[D].东北大学,2013.

[9]曾美云,张萍,汤志勇.含钒碱浸液除硅试验研究[J].湿法冶金,2011,30(2):159-161.

[10]傅炳星,张兴和,程正东.高硅高磷钠化钒渣水法提钒及回收苏打工艺[J].钢铁钒钛,1986,(2):33-37.

[19]李国良.钠化钒渣浸出液的除硅净化[J].成都科技大学学报,1986,4:33-38.

[12]程正东.钠化钒渣水浸液氧化净化的试验研究[J].钢铁钒钛,1985(6):40-46.

[13]徐辉.高纯五氧化二钒制备及P、Si、Al测定[D].吉首大学,2013.

[14]段冉.高纯五氧化二钒的制备及偏钒酸铵结晶机理的研究[D].中南大学,2011.

[15]曾美云,张萍,汤志勇.含钒碱浸液沉淀法除硅研究[J].稀有金属,2010,34:80-83.

[16]李静,王素素,徐辉,等.硫酸镁去除工业偏钒酸铵中P和Si的研究[J].广州化工,2011,40(22):64-67.

[17]刘召平,陆少明,李杉.铁盐同步除磷研究[J].环境污染治理技术与设备,2003,4(6):16-21.

[18]潘鹤林,陈平,方图南,等.SiO2分散体及硅溶胶性能研究[J].涂料工业,1997,1:11-14.

[19]成少兵.稠油污水除硅技术的研究与应用[D].东北石油大学,2012.

Progress in Research of Vanadium alkali leaching liquid to remove silicon by precipitation

Liu jiayuan(Sichuan metallurgical geological prospecting bureau 601 brigade,Panzhihua617027,Sichuan,China)

Abstrict: In this paper,the vanadium alkali leaching liquid used precipitation to remove silicon several process,including aluminum salt precipitation,calcium salt and magnesium salt precipitation,iron salt precipitation and hydrolysis precipitation.Compared the advantages and disadvantages of each process,it is concluded that aluminum salt precipitation method to remove silicon in alkaline solution containing vanadium is addition to the high rate of silicon,low loss of vanadium and good filtering performance.This way has a certain guiding role for the industrial production.

Vanadium containing alkali leaching liquid; Chemical precipitation; In addition to the silicon