基于计算机模拟的钛合金线性摩擦焊接焊缝内部残余应力分析

2016-11-23高志

高 志

基于计算机模拟的钛合金线性摩擦焊接焊缝内部残余应力分析

高志

(唐山学院,河北唐山063020)

基于轮廓法测量通过线性摩擦焊接的TC17钛合金接头内部残余应力是一个能够获得接头内部应力状况的全新破坏性技术。首先将试样切成两半;然后测量由于残余应力的释放而引起的平面轮廓的位移;最后将切面的测量轮廓作为边界条件,用线弹性有限元计算垂直于切割平面的残余应力。对TC17钛合金线性摩擦焊接接头的内部应力分布进行分析。结果表明,TC17线性摩擦焊接焊缝的拉伸残余应力主要集中在距离焊缝中心12 mm的区域内;拉应力峰值处于焊缝中心,达到360 MPa(约为TC17合金屈服强度的1/3);应力在厚度方向的分布是不均匀的,并且内部的应力大于邻近的顶部和底部表面的应力。

轮廓法;残余应力;钛合金;线性摩擦焊接

0 前言

由于钛合金具有很高的强度和很好的抗腐蚀性,广泛应用于航天、发电和化学处理等领域。高温下钛合金不稳定,传统的熔化焊接并不适合钛合金[1]。对于钛合金而言,固相摩擦焊接被证明是最好的焊接方法[2]。摩擦焊接过程中,在压力作用下通过两构件间的相对运动将两构件结合。线性摩擦焊接的焊缝很小,导致机械热的影响区域十分有限。

虽然在线性摩擦焊接的过程中材料不会熔化,但是会使微观结构产生严重变形和热偏移,导致在焊接过程中机械性能和残余应力的变化。如何评估工程组件在制造过程中产生的残余应力一直备受关注。通过实验测量焊接残余应力是最直接的方法,但是此方法在测量整个焊缝内的应力分布时却存在诸多问题。切割法、打孔法和X射线法都可以用来确定焊接残余应力,但是这些方法只能确定焊接表面的残余应力,厚焊接组件的内部应力很难测量,测量通过线性摩擦焊接产生的狭窄焊缝内部的应力分布就显得更加困难。中子衍射是用于绘制工程组件中应力多轴分布时比较常用的非破坏性检测技术,但是其应用受到试样厚度、组件几何尺寸、敏感微观结构和提取组件中子源的限制。

轮廓法是一种较新的测量结构件中残余应力的方法,相对于中子衍射而言具有一定的优越性。它能够得到切片表面残余应力的二维分布,并且不受组件微观结构和厚度的限制。在目前工作中,通过轮廓法绘制了整个钛合金线性摩擦焊接接头横截面的二维残余应力分布。详细介绍了测量过程,同时分析了线性摩擦焊接接头的应力分布。

1 测量原理和试样制备

1.1测量原理

当含有残余应力的试样被切割成两半时,通常作用于切削面的残余应力会完全释放,引起切割面的变形。根据Bueckner叠加原理,在切割过程中残余应力是弹性释放,且材料的移除过程不会引起显著应力,如果切割能够迫使自由变形表面恢复到原来平面的形状,所得应力即为作用于该剖切面的原始应力。

轮廓法通过测定释放残余应力后的轮廓表面,利用弹性有限元(FE)的方法将测量的轮廓相对面作为有限元模型切割面的边界条件,从而产生原始应力场,这就是沿着平面切割之前的应力。通过轮廓法确定正常情况下切割平面残余应力的基本步骤包括:剖切试样、测量剖切表面的变形、分析测量的变形数据和有限元分析。

1.2试样准备

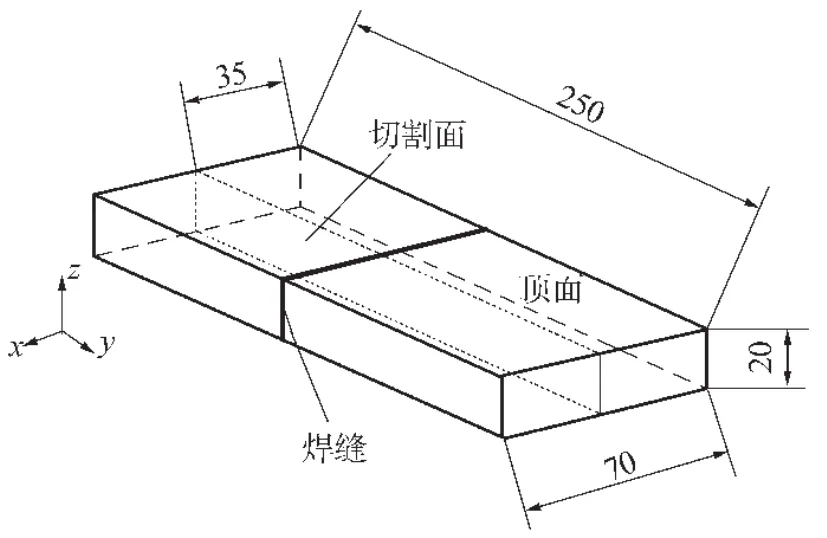

在北京航空制造工程研究所利用两个TC17钛合金块进行线性摩擦焊接。在完全夹紧的状态下,其中一个钛合金块在另一个钛合金块表面做线性扭转运动。在大量实验的基础上优化焊接参数,使其能够重复使用,并且获得高质量的TC17钛合金线性摩擦焊接的焊缝。焊接试样尺寸为250mm×70mm× 20 mm,如图1所示。

图1 TC17线性摩擦焊接示意

2 实验和模拟

2.1切割试样

切割平面垂直于x轴,位于1/2宽度处,如图1所示。在靠近试样切割面的两边将其夹紧,为了获得更高的精度和表面光洁度,同时减小切割过程中引起的额外应力,试样切割使用φ0.2 mm的SODICK AQ400LS铜导线电火花加工机,以6~9 mm/h的速度进行切割。

2.2轮廓测量

试样切成两半后,HEXAGON GLOBAL六角形全坐标测量机(CMM)测量平面外位移轮廓。测量范围为距离焊缝中心20 mm区域,测量点间距0.2mm。

所测量的两个半平面外位移如图2所示。由图2可知,焊缝区域内表面位移最小为115 μm,最大为175 μm。

图2 测量平面位移

2.3表面数据处理

轮廓和切割的两个半平面峰-谷表面高度有所不同,如图2所示,其原因主要有两方面:一是用坐标测量机测量的原始位移存在不可避免的噪点和异常点;二是由于切割缺陷、表面粗糙和错误测量造成的。噪点和异常点会导致最终的应力测量产生很大错误,因此对该程序而言,将原始位移作为有限元模型的位移边界条件来处理是有必要的。

表面数据处理最重要的步骤是通过两个切割表面来校正测量数据,去除噪点和异常值。取两套测量数据的平均值主要是为了消除剪应力和切割缺陷的影响,最后对挑选出来的平均数进行适当的圆整。

虽然切割面大部分表面变化都比较平缓,但是焊缝附近表面变化剧烈,因此拟合出线性摩擦焊接焊缝切割表面的轮廓非常困难。曾有人使用傅里叶表面拟合来测量轮廓法圆弧焊接的残余应力;样条拟合算法也被用来平滑测量变形。在目前的研究中,表面轮廓被焊缝分成两部分,一部分用高阶傅里叶进行拟合,另一部分用平滑的高次多项式拟合。位于切割平面上焊接平面下10 mm的单线位移平均值和平滑后的结果如图3所示。图3清晰地表明,在两个切割表面上测量的位移不同,拟合曲线测量的表面轮廓与实际非常接近。拟合所得的光滑表面如图4所示。

图3 位移测量值,平均值和平滑后的对比结果

图4 数据处理后的光滑曲面

2.4有限元分析

在轮廓法中,将平滑的轮廓作为边界条件施加到原始切割平面上来推测原始应力。首先建立其中一个金属板的有限元模型,然后进行线弹性有限元分析,计算出垂直于原始切割平面的残余应力。该材料为线弹性并且各向同性,弹性模量112 GPa,泊松比0.34。通过其他约束,防止有限元模型中刚体的运动。将圆滑后的轮廓作为切割表面的边界条件施加在焊接区的有限元模型如图5所示。

图5 切割面相对变形的有限元模型(200×)

3 结果和分析

由轮廓法绘制的TC17钛合金在线性摩擦焊接中产生的二维残余应力如图6所示。切割面测量的应力为图1中显示的x方向的应力。相比应用接触式探针坐标测量机来测量变形和花键拟合算法拟合轮廓数据测量焊接残应力,轮廓法测量的误差为±32 MPa。

图6 焊接板横截面纵向残余应力

如图6所示,焊接区的特点为拉应力,应力峰值(约360 MPa)位于焊缝上,应力峰值约为室温下TC17钛合金屈服强度(约1 030 MPa)的1/3。由于该应力峰值在弹性范围内并不会损伤接头,并且该值远远小于熔化焊接过程中所产生的应力峰值,避免了接头因应力过大而变形,保证了接头在满足使用要求的情况下又不影响美观程度。焊接区域外,应力迅速减小到0,这表明线性摩擦焊接中存在一个非常陡峭的应力梯度。文献[3]表明,通过衍射法和轮廓法测量的钛合金在线性摩擦焊接中产生的残余应力小于材料在室温下的屈服强度,本研究中的应力分布趋势再次证实了这一点。研究中所测量的应力小于实际的焊接应力,原因是在忽略闪光的过程中可能会导致一些应力的释放。

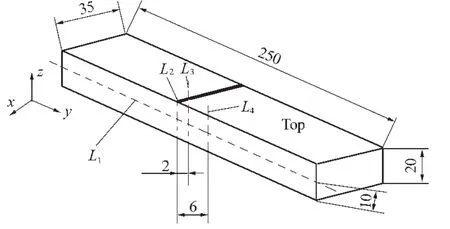

为了清楚表示出TC17合金线性摩擦焊接接头的应力分布,在切割表面上选择了4条线来评估测量的应力(见图7)。沿着这些线的应力分布如图8和图9所示。

图7 应力评估测量线示意(单位:mm)

图8 L1线的应力分布

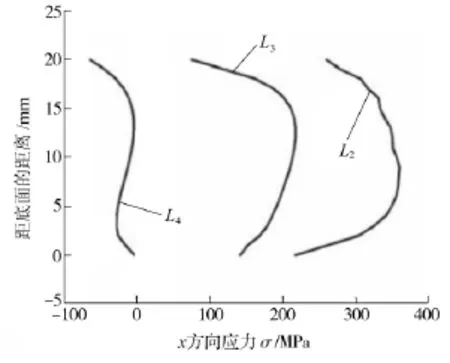

图9 L2,L3,L4线的应力分布

如图8所示,较高的拉伸应力发生在焊缝中心,在距离焊缝中心11 mm(左侧)和14 mm(右侧)处迅速减小到一个很低的压应力峰值(约50 MPa),然后慢慢的变为0。表明TC17合金的线性摩擦焊接焊缝内的应力陡峭变化可以被轮廓法捕获。

由图9可知,从顶面到底面厚度方向的应力分布是不均匀的,靠近顶面和底面的应力小于内部应力。此外,随着到焊缝中心距离的增加,应力急剧减小。距离焊缝中心6 mm处的应力是由于整个厚度被压缩而引起的。

当焊接板材的厚度发生变化时,应力峰值仍然在焊缝中心处,并且其大小约为360 MPa。当板厚增加时,接触面积增大,随着距焊缝中心距离的增加,应力减小速率降低,但是其变化规律仍然与20 mm厚的板材变化规律一致。

4 结论

(1)使用轮廓法可绘制出焊接组件整个截面的二维残余应力分布,且能够捕获到由线性摩擦焊接产生的狭窄焊缝内剧烈变化的应力梯度。

(2)TC17合金线性摩擦焊接拉应力峰值出现在焊缝中心线,达到360 MPa(约为TC17合金屈服强度的1/3),距离焊缝中心11 mm和14 mm的位置处,拉应力下降为50 MPa的压应力峰值。

(3)TC17线性摩擦焊接的焊接区沿厚度方向应力分布是不均匀的;内部应力大于靠近顶面和底面的应力。

[1]刘川,董春林.基于轮廓法测试钛合金线性摩擦焊接的内部残余应力[J].中国有色金属学报(英文版),2015,24(5):1387-1392.

[2]温国栋,马铁军,李文亚,等.机械式线性摩擦焊机的模糊控制系统设计[J].电焊机,2014,44(9):64-67.

[3]孙成彬,张田仓,李晶.陶军高温钛合金Ti60线性摩擦焊接头形貌特征及接头性能分析[J].电焊机,2008,38(11):1-5+31.

Residual stress analysis of titanium alloy linear friction welding based on computer simulation

GAO Zhi

(Tangshan College,Tangshan 063020,China)

Based on contour measurement by TC17 titanium alloy linear friction welding joint internal residual stress is an access to joint internal stress status of new disruptive technologies.Firstly,cut the sample in half.Then measure the displacement that due to the release of residual stress caused by plane contour.Finally take the section measurement profile as boundary conditions,twisted elastic finite element calculation of cutting plane perpendicular to the residual stress.Analyze internal stress distribution of TC17 titanium alloy linear friction welding joint.The results show that the TC17 tensile residual stress is mainly focused on the distances from the center of the weld area of 12 mm.The peak value of tensile stress in the center of the weld to 360 MPa(about a third of alloy TC17 yield strength).The distribution of stress in the thickness direction is uneven,and the internal stress is greater than the top and bottom of the adjacent surface stress.

contour method;residual stress;titanium alloy;linear friction welding

TG404

A

1001-2303(2016)01-0067-04

10.7512/j.issn.1001-2303.2016.01.15

2015-04-03;

2015-07-12

高志(1979—),男,河北保定人,讲师,硕士,主要从事机械加工、数控机床技术及应用等理论和实践研究。