基于SYSWELD的T型接头应力场数值模拟及实验验证

2016-11-23杨怀德贾世童张利生吴自龙戴斌斌

杨怀德,贾世童,张利生,吴自龙,肖 宁,贺 荣,戴斌斌

基于SYSWELD的T型接头应力场数值模拟及实验验证

杨怀德1,2,贾世童1,张利生1,吴自龙1,肖宁1,贺荣1,戴斌斌1

(1.株洲南车奇宏散热技术有限公司,湖南株洲412000;2.重庆大学材料科学与工程学院,重庆400030)

基于SYSWELD软件对Q345D结构钢TIG焊的T型接头的应力场和焊接组织进行数值模拟。应力场模拟结果如下:焊缝处应力为拉应力,热影响区应力为压应力,翼板两侧处应力为拉应力。对热影响区进行相组织模拟,发现焊缝处存在大量马氏体相等组织,并通过实验验证了数值模拟结果的正确性。结果表明,Q345D结构钢TIG焊时,热影响区残余应力为压应力,其原因是热影响区发生了马氏体相变,且马氏体转变造成的体积膨胀而引起的压应力大于冷却收缩所引起的拉应力。

SYSWELD;应力场;双椭球体热源;马氏体相变

0 前言

碳钢的焊接(熔焊)过程极其复杂,随着被焊碳钢经历加热、熔化、凝固结晶、固态相变等过程,焊缝进行了复杂的传热、冶金过程,并且焊接过程中的固态相变直接影响焊缝的成分、组织、温度及应力分布。T型接头是碳钢焊接中最常见的焊接接头之一,广泛应用于船舶、车辆、海洋工程、航空航天等领域[1]。焊接过程结束后,焊缝及近缝区不可避免地存在焊接残余应力,当残余应力过大时,会使焊缝或近缝区发生塑性变形,甚至引起开裂,导致材料的连接失效[2]。焊接过程的数值模拟能估测焊接应力、应变的方向及大小,通过数值模拟可以优化焊接工艺,从而避免焊接材料因残余应力太大而出现焊接失效。Dean Deng[3-4]明确指出,焊接过程中固态相变能够显著影响应力场分布,如Q345D钢经TIG焊接在热影响区发生了固态相变(马氏体相变)而使应力场分布发生了显著变化。

目前对Q345D结构钢T型焊接接头的应力场数值模拟研究报道比较少,故本研究利用焊接专业软件SYSWELD对Q345D结构钢的T型接头焊接进行应力场模拟,重点考察焊接过程中应力场分布及分析形成该应力场的原因,通过TIG焊接试验验证模拟结果,为工程实际应用提供了理论依据。

1 试验制备和实验方法

1.1焊接数值模型的建立

TIG焊接具有能量度高、加热范围集中等特点,由于本研究采用SYSWELD软件模拟TIG焊接过程中的应力场,故选用双椭球热源模型[5-7]。双椭球热源模型如图1所示,校核后的热源模型如图2所示。

图1 双椭球热源模型[7]Fig.1Double ellipsoid heat source model[7]

图2 校核后的热源模型Fig.2Heat source model after checking

模型沿y轴前半部分的椭球内部热流密度分布为

沿y轴后半部分的椭球内部热流密度分布为

式中a,b,c1,c2为热源形状参数;Q为热输入功率;v为焊接速度;t为焊接时间;τ为时间延迟因子;ff,fr为模型前后部分的能量分配系数,fr+ff=2。本模拟实验中c1,c2分别为3、4;a=3,b=5。

以T型接头焊件为研究对象,焊缝形式为角焊缝,焊件尺寸:翼板90 mm×80 mm×4 mm,腹板90 mm× 40 mm×4 mm。由于网格划分精度将直接影响随后的模拟结果和模拟时间,故在焊缝及近缝处的网格划分需要很细密,而远离焊缝的地方可以较粗,以平衡计算精度与速度之间的矛盾,最大、最小尺寸定义为2 mm、1 mm。网格划分如图3、图4所示。

图3 2D有限元模型Fig.3Finite element model for 2-dimensions

图4 3D有限元模型Fig.4Finite element model for 3-dimensions

另外,Q345D结构钢热物理性能参数[8]如下:固相线温度1 440℃,液相相温度1 505℃,相变潜热270000J/kg,Ac1=770℃,Ac3=917℃,Ms约为400℃。本研究焊接模拟边界条件:初始温度20℃,焊接速度100 mm/min,焊接功率2 600 W。

1.2试验

试验材料为90 mm×80 mm×4 mm的Q345D结构钢翼板和90 mm×40 mm×4 mm的Q345D结构钢腹板,填充金属为H08Mn2Si焊丝。焊接设备为交直流氩弧焊机,型号PANA-TIG WR 300。焊接工艺参数:焊接电流130 A,焊接速度100 mm/min,保护气体(Ar)流量10L/min,直流正接。TIG焊接完毕后,对Q345D结构钢TIG焊后的T型接头进行线切割、研磨、机械抛光,抛光表面在4%硝酸酒精下腐蚀4s后,在Axiovert 40MAT型光学显微镜下观察金相组织。

2 试验结果和分析

2.1焊接残余应力分布

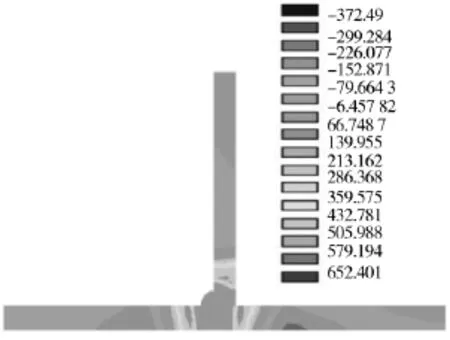

纵向残余应力分布见图5。焊缝处应力为拉应力,最大拉应力372MPa;热影响区为压应力,最大压应力652 MPa;为平衡内应力,翼板两侧附近处为拉应力。另外,横向应力、厚度方向应力分布均类似纵向应力分布,焊缝处为拉应力状态、热影响区为压应力状态、翼板两侧附近为拉应力状态,仅大小不同。

图5 焊接纵向应力分布Fig.5Welding vertical stress distribution

2.2焊接工件热影响区组织分布

热影响区上某节点热循环曲线和焊接组织分布如图6、图7所示。焊接过程从7.5 s开始,当热源接近时,该节点所在位置处温度迅速上升至900℃[9],开始发生相转变,部分铁素体转变成了奥氏体,当热源远离时,在该节点附近冷金属及冷空气的冷却作用下,该节点所在位置的温度迅速降低,在7.5~9.5 s时,奥氏体没有发生转变,此时组织由45%铁素体和55%的奥氏体组成;在9.5 s时,此时温度约为500℃,温度迅速降到Ac1以下,由于冷却速度很大,在900℃~500℃的冷却速度大约为300℃/s(见图6),来不及发生贝氏体转变(上贝氏体转变);在10 s时,该节点所在处温度约为350℃,已降至Ms以下,开始发生马氏体转变;在10~20s时,随着温度进一步降低,马氏体转变量越来越多,另外,还有部分过冷奥氏体转变成了下贝氏体,大约生成了3.0%的下贝氏体(见图7);在20~25 s时,由于马氏体致密度为0.68,而奥氏体致密度为0.74,马氏体转变导致体积发生膨胀,此时尚未发生马氏体转变的奥氏体受到周围马氏体的附加压力而使发生马氏体转变的驱动力降低,马氏体转变速度变慢。最后组织由45%铁素体+50%马氏体+2%残余奥氏体+3%贝氏体组成,残余奥氏体存在原因可用奥氏体的热稳定化机理[10]来解释。Q345钢CCT图如图8所示。

图6 热影响区上某点热循环曲线Fig.6Thermal circulation curves of a node in HAZ

图7 热影响区上某节点组织分布Fig.7Phases distribution of a node in HAZ

2.3试验验证及分析

Q345D结构钢TIG焊后母材、热影响区组织如图9、图10所示。与标准金相相对比,母材组织主要由大量的铁素体、少量的珠光体组成,灰色块状为铁素体,灰黑色相为珠光体,因放大倍数较小,故不能清晰地观察到珠光体的片状特征;热影响区组织由大量的马氏体和粗大铁素体组织组成,白色板条状相为马氏体,粗大针状相为贝氏体。出现此应力场原因为:对焊缝而言,焊缝处液态金属冷却时,由液态变为固态会依次发生凝固收缩、固态收缩,体积缩小,而近缝处材料会阻碍焊缝处体积缩小而给焊缝处施加一拉应力,所以焊缝处应力形式为拉应力;对热影响区而言,当冷却速度大于20℃/s,Q345D结构钢会发生马氏体相变[11](见图8),而Q345D结构钢在TIG焊接时热影响区的冷却速度远大于20℃/s,故不可避免地发生马氏体转变,这可从图10中得到验证。通过photoshop处理图10,计算出马氏体体积分数约为45%,这也验证了图7数值模拟结果马氏体相的体积分数约为50%的正确性,生成马氏体时体积会发生显著膨胀,因此近缝处的材料阻碍焊缝处体积膨胀,因此近缝处材料会给焊缝处施加一压应力,尽管热影响区会发生冷却收缩,但是马氏体转变造成的体积膨胀量大于热影响区冷却时的收缩量,所以马氏体转变造成的体积膨胀而引起的压应力大于热影响区冷却收缩所引起的拉应力,所以热影响区处应力形式为压应力。另外,T型焊接结构总体上处于应力平衡状态,为平衡内应力,故翼板两侧附近处应力为拉应力。

图8 Q345D钢CCT图[11]Fig.8CCT diagram of Q 345D steel[11]

图9 Q345D结构钢TIG焊母材组织Fig.9Microstructure of Q345D steel’s metal

图10 Q345D结构钢的热影响区组织Fig.10Microstructure of Q345D steel’s HAZ

3 结论

(1)应用SYSWELD软件模拟Q345D结构钢的T型接头应力场,应力场模拟结果如下:焊缝处应力为拉应力,热影响区应力为压应力,翼板两侧处为拉应力。

(2)对焊缝进行了组织模拟,发现热影响区存在大量马氏体等组织,并且通过实验验证了该数值模拟结果的正确性。

(3)热影响区内应力为压应力的原因是热影响区发生大量马氏体相变,且马氏体转变造成的体积膨胀而引起的压应力大于冷却收缩所引起的拉应力。

[1]何小东,张建勋,裴怡,等.钛合金薄板激光焊接和TIG焊接残余应力数值模拟[J].机械工程材料,2005,29(3):25-28.

[2]汪建华,钟晓敏,威新海.管板接头三维焊接变形的数值模拟[J].焊接学报,1995,16(3):140-145.

[3]Dean Deng.FEM prediction of welding residual stress and distortion in carbon steel considering phase transformation effects[J].Materials and Design,2009(30):359-366.

[4]Deng Dean,Murakawa Hidekazu.Prediction of welding residual stress in multi-pass butt-welded modified 9Cr-1Mo steel pipe considering phase transformation effects[J].Computational Materials Science,2006(37):209-219.

[5]莫春立,钱百年,国旭明,等.焊接热源计算模式的研究进展[J].焊接学报,2001,22(3):93-96.

[6]Goldak John,ChakravartiAditya,Bibby Malcolm.New finite elementmodelforweldingheatsources[J].MetallurgicalTransactions B(Process Metallurgy),1984,15(B):299-305.

[7]王煜,赵海燕,吴甦,等.高能束焊接双椭球热源模型参数的确定[J].焊接学报,2003,24(2):61-71.

[8]李红英,丁常伟,张希旺,等.16MnR钢奥氏体连续冷却转变曲线(CCT图)[J].材料科学与工程学报,2007,25(5):727-730.

[9]黄彦彦,凌泽民,康惠.基于SYSWELD软件的CO2焊接温度场数值模拟及实验验证[J].热加工工艺,2010,39(13):146-148.

[10]崔忠圻,覃耀春.金属学及热处理[M].北京:机械工业出版社,2007.

[11]林武,张希旺,赵延阔,等.Q345钢奥氏体连续冷却转变曲线(CCT图)[J].材料科学与工艺,2009,17(2):247-250.

NumericalsimulationandexperimentalverificationonstressfieldofT-jointbasedonSYSWELD

YANG Huaide1,2,JIA Shitong1,ZHANG Lisheng1,WU Zilong1,XIAO Ning1,HE Rong1,DAI Binbin1

(1.CSR-AVCThermal Technologies(Zhuzhou),Zhuzhou412000,China;2.CollegeofMaterialScienceandEngineering,ChongqingUniversity,Chongqing400030,China)

Based on software SYSWELD,the stress field and the welding microstructure in T-junction of Q345D using TIG welding technology are simulated.The stress of welding bead is tensile stress,the stress of HAZ is compressive stress,the stress of the wing plate's sides is tensile stress.Further simulation to be done,it is found that there are lots of martensites in HAZ.Besides,the correctness of numerical simulation is verified by experiments.It can be concluded that the reason of compressive stress in HAZ is the occurrence of martensitic transformation.Volume expansion of HAZ is caused by martensite lead to compressive stress which is greater than tensile stress caused by cooling contraction.

SYSWELD;stress field;double ellipsoid heat source;martensitic transformation

TG404

A

1001-2303(2016)01-0010-04

10.7512/j.issn.1001-2303.2016.01.03

2013-12-05;

2015-10-07

杨怀德(1987—),男,湖南岳阳人,硕士,主要从事材料成型技术的研究。