不等厚镀锌钢板的点焊模拟和熔核偏移

2016-11-23余群锋易明辉

严 恺,余 进,余群锋,易明辉,刘 超,罗 滏

不等厚镀锌钢板的点焊模拟和熔核偏移

严恺1,余进1,余群锋2,易明辉2,刘超1,罗滏1

(1.南京理工大学材料科学与工程学院,江苏南京210094;2.南京威迩德汽车零部件有限公司,江苏南京211100)

利用有限元分析软件ANSYS建立1/2二维镀锌钢板点焊计算模型。特殊处理镀锌层,先进行点焊预压分析,然后进行温度场的模拟分析,得到点焊接头应力分布和熔核尺寸以及温度场分布云图。分析不等厚板点焊过程中的熔核偏移现象,通过设计模拟并加以实验验证,证明了点焊硬规范能明显改善熔核偏移的结论。

镀锌钢板;电阻点焊;有限元分析;温度场;熔核偏移

0 前言

环境日益恶化,酸雨和其他恶劣环境时刻考验着汽车的耐腐蚀性能,镀锌钢板以其优越的耐腐蚀性能被大量使用于汽车零部件上。大部分汽车零部件是由点焊连接而成,锌层虽能增强钢板耐腐蚀性能,但严重影响钢板的焊接性能,其可焊性较普通钢板差了很多[1]。因此,改进镀锌钢板点焊工艺,提高车身焊接质量已成为各大汽车企业日益重视的问题。

以厚度分别为0.6 mm和1.2 mm的两块汽车用零部件镀锌钢板为研究对象,在ANSYS中进行结构分析,得到点焊预压阶段的应力分布,并以此确定点焊初期的接触电阻分布和导电区域分布;然后进行点焊温度场的模拟分析,将应力场所得结果存储成物理环境作为载荷施加到热电模型上,用这种间接耦合的方式实现整个点焊过程的模拟分析。针对实际生产中不等厚板点焊熔核偏移严重的现象,提出改善意见,通过模拟和实验验证了方法的可行性。有限元软件的模拟分析可为实际生产提供理论依据和指导作用。

1 ANSYS有限元模拟方法

1.1模型建立和有限元网格划分

为简化模型,点焊模拟均建立1/2对称的2D模型。取工件半径为20 mm的圆形区域进行分析,采用半球形铜电极,主体部分直径D=16mm,端面直径d=6mm,上板厚度0.6mm,下板厚度1.2mm。对于模型网格的划分采用不均匀网格划分方法,对接触区域这些重点部位进行网格细分,而其他部位则划分较粗,以便保证计算精度的前提下提高运算效率。有限元网格划分如图1所示,局部放大如图2所示。

图1 网格划分Fig.1Meshing

1.2分析单元和接触电阻

在点焊预压模拟分析中,选取CONTA171单元和TARGE169单元分别定义电极面和工件表面两个面为接触对的接触面和目标面,对于模型主体则采用PLANE42单元;在温度场模拟中,模型的主体单元选取PLANE67单元,在工件与电极之间以及工件与工件之间建立仅工件厚度1/30的薄层单元,在该单元上施加接触电阻率来定义接触电阻。

图2 局部放大Fig.2Enlarged view

1.3材料属性

模拟所采用的工件材料为普通低碳钢,电极为铜电极,镀锌层为锌。三种材料的各种电热物理参数值如表1~表3所示[2](其中镀锌层的物理性能则因缺少高温数据完全采用纯锌常温下的数据)。

表1 低碳钢和铜电极电热物理属性Tab.1Electric physical properties of low carbon steel and copper electrode

2 模拟结果和分析

2.1应力场分析

设置一定的边界条件和载荷,对模型进行应力场分析,得出预压模型的等效应力分布云图、两工件之间以及工件与电极之间接触面沿径向的接触压力变化曲线。

应力分布云图如图3所示。由图3可知,当电极为球形时,电极边缘及其对称轴为大应力主要分布区域,电极边缘处的压力最大,这能很好地解释在实际点焊预压过程中电极边缘对工件表面造成的压痕现象,证明模型建立准确。

表2 低碳钢和铜电极的力学性能Tab.2Mechanical properties of low carbon steel and copper electrode

表3 锌的物理性能Tab.3Physical properties of Zinc

图3 等效应力分布Fig.3Equivalent stress distribution nephogram

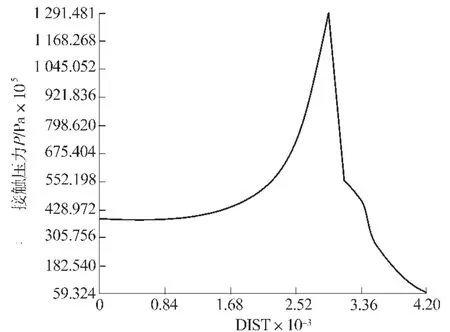

电极与工件的接触压力沿径向的分布如图4所示。在电极与工件接触界面上最大应力出现在电极外边缘处,达到129.1 MPa。这是因为此处电极端面突然消失,在力传导的尖锐处产生了应力集中,这个结果与实际点焊过程中电极边缘处形成环状压痕的现象吻合,但这种压痕的存在影响了点焊质量和焊点美观。工件与工件间的接触压力沿径向的分布如图5所示。由图5可知,虽然工件与工件接触区域规则平整,但是接触界面上接触压力的分布并不均匀,随着离对称轴距离的增加先增大后减小,当距离对称轴6 mm以上时,接触应力基本消失。工件间接触应力的峰值出现在接触区域边缘靠近对称轴位置,为49.2 MPa。虽然此力远不及电极与工件接触压力的最大值,但会使工件内部这些区域的金属发生变形,在此部位形成点焊初期塑形环,塑形环的产生可以减小焊接过程中的飞溅[3]。

图4 电极与工件间的接触压力Fig.4Contact pressure between electrode and workpiece

图5 工件与工件间的接触压力Fig.5Contact pressure between workpieces

2.2温度场分析

以焊接电流8 500 A、焊接时间0.28 s(14 cyc)的焊接参数对不等厚镀锌钢板点焊温度场分布进行模拟,这种焊接规范参数下不同时刻的点焊温度场分布如图6所示。

由图6可知,在点焊初期温度上升很快,在焊接第一周波结束时,工件与工件接触面区域的最高温度达到200℃以上。这是因为此处接触面积较小,电流通过时密度很大,产生的强烈边界收缩效应使接触电阻很大,由焦耳定律可知,此处的产热量非常大,故接触面区域的温度较其他部位上升更快。与此同时,电极端面边缘与工件接触的区域形成次高温区,原因可由前面的预压分析结果来分析。电极端面边缘部位所受压力较大,接触情况较与其平行的其他部位更好,电流密度大,产热量大,所以电极边缘接触区域温度上升也很快。在点焊进行到7 cyc时(见图6b),随着温度的上升,工件本身的电阻产热成为熔核形成的关键。工件之间沿径向的散热较好,而沿厚度方向散热较慢逐渐形成椭圆形的熔核。在焊接进行到14 cyc即焊接结束时,熔核的完整形貌呈现。不同厚度工件点焊时,薄板的散热效果更好,热量损失较大,而厚板的电阻大析热多,热量损失较小,所以随着焊接的进行,熔核中心会逐渐向厚板移动,造成熔核偏移现象。

图6 不同时刻温度场分布Fig.6Temperature field distribution at different times

3 改善熔核偏移

3.1熔核偏移的后果及解决办法

不等厚金属板的点焊在实际焊接生产过程中的应用更为广泛,熔核偏移是不等厚板焊接时最常见的问题。在实际点焊生产中,如果出现熔核偏移现象有可能导致工件在贴合面上的尺寸比熔核直径小,使薄板侧的焊透率小于生产规定值,这均会降低焊点承载能力,严重时甚至产品有安全隐患。改善熔核偏移的方法有以下两种[4]:(1)采用硬规范;(2)采用不同直径的电极。

3.2模拟结果

实际生产中,一台焊机要焊不同的工件,电极不可能随时更换,所以在此主要讨论第一种方法即焊接参数的影响。采用软、硬两种焊接参数再加一组过渡参数对比三种规范对熔核偏移量的影响,参数选择依据见文献[5],三组参数组合如表4所示。

表4 点焊规范Tab.4Spot welding parameters

采用如表4所示焊接参数对模型进行点焊过程的温度场数值模拟,得到的三种规范参数下的温度场分布和熔核形貌如图7所示。采用软规范焊接工艺参数的温度场分布(见图7a),熔核明显偏向厚板一侧,这是因为此种焊接规范加热速率较慢,电极在薄板处的冷却作用更好,且薄板散热相对厚板快,同时薄板厚度低电阻小,通电时析热量也较小,由此造成了两侧热量的不均匀,熔核中心向析热量更高的厚板一侧移动,产生严重的熔核偏移现象,造成薄板一侧的熔透率下降。熔核偏移也会使得电极端面的温度较高,不仅造成电极的磨损加快,还使焊接质量下降。当采用较硬规范的焊接工艺参数时,熔核偏移现象逐渐消失,熔核在接触面处呈对称分布,如图7b、图7c所示。

3.3验证实验结果

模拟结果受多个因素(模型选择建立方式、接触设置、边界条件、材料性能参数等)影响,因此其准确性和可靠性都需要实际的点焊工艺实验进行验证。电阻点焊过程较为复杂,而且通常只需零点几秒的时间就能完成整个焊接过程,并且整个焊接过程无弧光等产生,因此无法直接观察,使得其温度场实际测量比较困难。本研究采用比较点焊熔核大小和热影响区的范围来进行侧面的对比验证。即在相同电极形状尺寸和工艺参数等条件下,将实际点焊实验所得熔核尺寸以及热影响区的范围与模拟结果进行对比。

图7 三种规范参数下的温度场分布Fig.7Temperature field distribution of the three standardized parameters

点焊实验结束后,观察试样表面的焊点,未发现明显的焊接缺陷。观察分析接头熔核区域,其显微金相如图8所示。

由图8可知,当采用规范1时,规范太软,熔核偏移严重,析热区基本都处于厚板,而上面的薄板未完全熔合,不能保证产品质量。当采用后两种规范时,熔核直径均能达到6 mm,满足产品质量要求。特别是第三种规范时,熔核饱满,呈较规则椭圆形,熔核偏移现象得到明显改善。但在实际大批量零件生产中,参数的选择还应考虑电极的磨损更换、焊接飞溅、生产成本等因素,应在满足产品质量要求的前提下最大程度地降低生产成本。ANSYS软件模拟结果是在理想的环境下得到的,而实际点焊接头的形核状态受诸多方面的影响,如电极磨损、工件表面处理状态以及上下电极位置关系等。因此,在试验验证中只要能够看出熔核偏移现象有明显改善,即可说明模拟结果的准确性和可行性。

4 结论

(1)通过预压分析得到点焊接头的应力分布云图,在电极端面和工件接触的边缘部位应力最大,电极端部在力的作用下压入工件表面形成压痕。工件与工件接触面之间的最大压力出现在电极半径稍微靠近对称轴的部位。在实际焊接过程中,接触区高应力部位形成点焊初期塑形环,塑形环的产生可以减小焊接过程中的飞溅。

(2)分析得到的焊接温度场,点焊初期温度升高很快,高温区分布在电阻较大的三个接触面附近。继续通电,呈扁平的枣核状的熔核雏形显现。这是因为工件内部在径向的散热效果更好,熔核沿着热量传递快的径向方向的增长速率大于轴向。随着焊接的进行,熔核继续增长扩大,直至焊接结束时形成饱满的椭圆形熔核。

(3)采用三组不同的规范参数,模拟得到三种规范下的温度场分布图,发现硬规范能够明显改善熔核偏移情况。通过验证实验,观察宏观金相照片,得到与模拟结果一致的结论,即硬规范能明显改善不等厚板点焊时熔核偏移严重的问题。

图8 三种规范下的金相图像Fig.8Phase diagrams of three standardized parameters

[1]雷鸣,王敏,殷美庆.镀锌钢板点焊过程的有限元模拟[J].上海交通大学学报,2005,39(7):1033-1037.

[2]王璐.镀锌钢板点焊温度场及动态过程的数值模拟[D].上海:上海交通大学,2007.

[3]杨巍华.不等厚板电阻点焊熔核形成过程的数值模拟[D].哈尔滨:哈尔滨工业大学,2008.

[4]中国机械工程学会焊接学会,电阻焊(IV)专业委员会.电阻焊理论与实践[M].北京:机械工业出版社,1994.

[5]赵熹华.压力焊[M].北京:机械工业出版社,1989.

Research on spot welding simulation and nugget offset of galvanized steel sheets with different thickness

YAN Kai1,YU Jin1,YU Qunfeng2,YI Minghui2,LIU Chao1,LUO Fu1

(1.School of Materials Science and Engineering,Nanjing University of Science&Technology,Nanjing 210094,China;2.NanjingWeld Automobile Parts Co.,Ltd.,Nanjing211100,China)

This paper adopts finite element software ANSYS to establish 1/2 2-D welding point calculation model of galvanized steel sheet.With special processing to the galvanized coating,the prepressing analysis and temperature field simulation analysis are conducted successively to obtain the graphs of stress distribution among contact joints of point welding,the fused-core size and temperature field distribution.In addition,fused-core shift phenomenon is analyzed in process of point welding to steel sheet. Simulation designed and verification experiment conclude that point-welding hard specification can dramatically improve fuse-core shift phenomenon.

galvanized steel;resistance spot welding;finite element analysis;temperature field;nugget offset

TG453+.9

A

1001-2303(2016)01-0056-06

10.7512/j.issn.1001-2303.2016.01.13

2015-08-31;

2016-01-07

严恺(1991—),男,安徽合肥人,在读硕士,主要从事点焊模拟和生产方面的研究。