电石炉密闭冷却水系统的泄漏检测

2016-11-22陆宏泳

陆宏泳

(中冶南方工程技术有限公司,武汉 430223)

电石炉密闭冷却水系统的泄漏检测

陆宏泳

(中冶南方工程技术有限公司,武汉 430223)

结合某厂46.5MW电石炉改造工程,对密闭冷却水系统泄漏的几种检测方法进行分析,综合考虑各种干扰因素,建立密闭冷却水系统泄漏检测模型,实现对冷却水大泄漏量的快速检测,而且实现了对微小泄漏量的预警功能。

密闭冷却水系统 泄漏检测 趋势差模型 微波泄漏检测

过程装置在制造或运转之时,对于泄漏和泄漏量的检测至关重要。对于密封有毒、易燃易爆、对环境有污染或贵重介质,则要求泄漏率必须小于环保、安全和经济性要求的最大允许泄漏指标。检漏就是用一定的手段将示漏物质加到被检设备或密封装置器壁的一侧,用仪器或某方法在另一侧怀疑有泄漏之处检测通过漏孔漏出的示漏物质,从而达到检测的目的。近年来,各种泄漏检测技术也如雨后春笋相继而出。朱国刚进行了平行轴齿轮减速机的无泄漏密封结构设计[1];胡鹏飞等分析了汽轮机叶顶间隙变化对叶顶泄漏流动的影响[2];张岩等详细介绍了煤干燥蒸汽管回转干燥机换热管的泄漏检测与处理方法[3];操龙兵等针对转炉余热锅炉水冷壁管的泄漏失效进行了分析[4]。

电石炉密闭冷却水系统是电石冶炼系统的重要组成部分,承担着电石炉的电极铜瓦、压力环、下料管及烟道等设备的冷却任务。密闭冷却水系统的正常运行不仅是保证电石炉寿命、电石产品的产量和质量的基础,更是电石炉安全运行的保障[5]。笔者结合某厂46.5MW电石炉改造工程,分析密闭冷却水系统泄漏的检测方法,综合考虑各种干扰因素,建立密闭冷却水系统泄漏检测模型,实现对大泄漏量的快速检测和判断,同时实现对小泄漏量的预警功能。

1 密闭冷却水系统工艺流程简介①

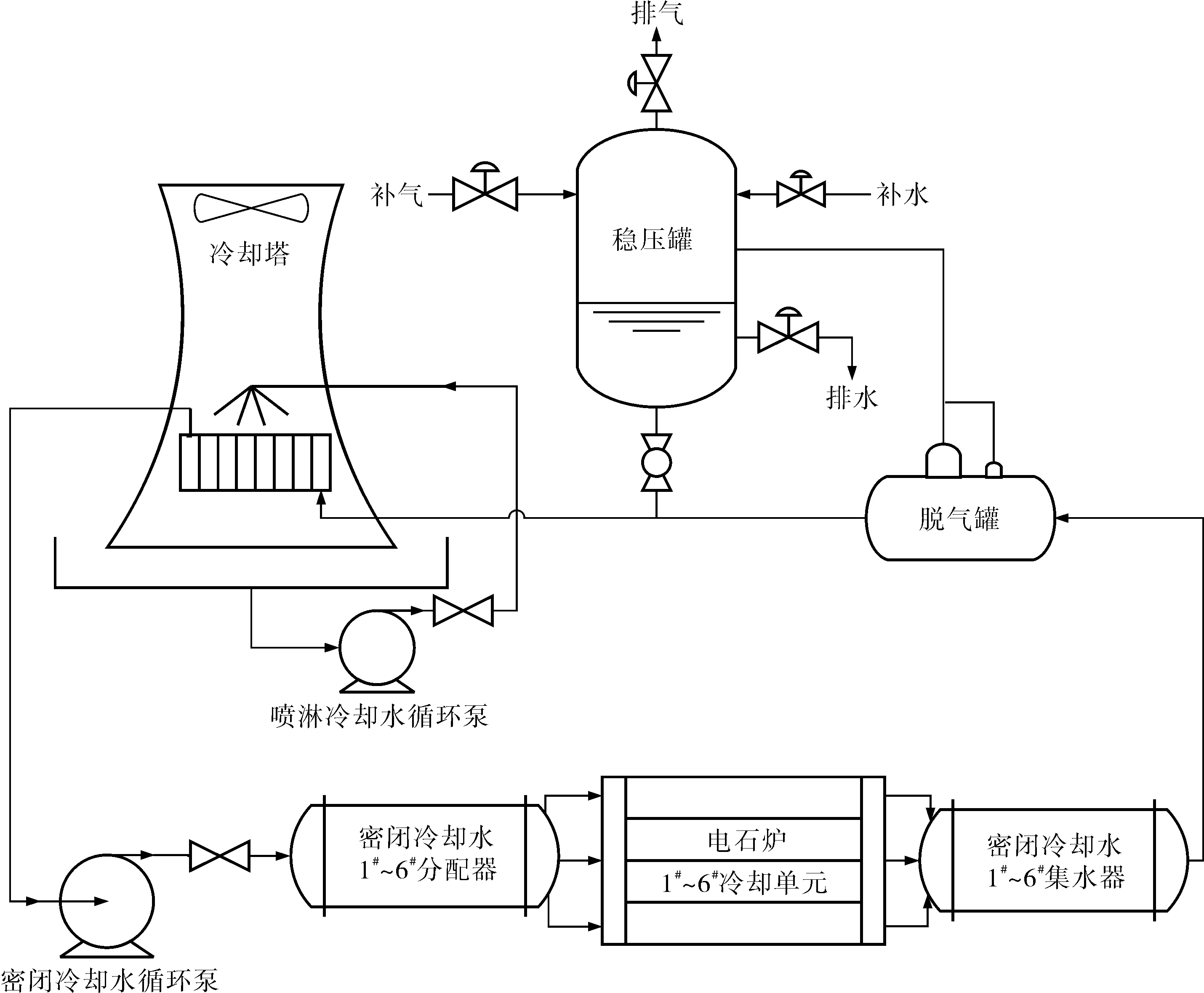

某企业一座46.5MW电石炉密闭冷却水系统的工艺流程如图1所示。

密闭冷却水系统中有6台密闭冷却水分配器分别给电石炉的6套冷却单元提供冷却水,其中每套冷却单元设有20~30个冷却设备(冷却回路);从冷却单元出来的高温冷却水由相应的6台密闭冷却水集水器汇总并送至脱气罐。脱气后的高温冷却水送到冷却塔冷却后由密闭冷却水循环泵向密闭冷却水分配器供水;稳压罐保证密闭冷却水系统的稳定运行。因此,要准确及时检测并判断其中某个密闭冷却水回路出现泄漏非常困难,也是目前需要研究并予以解决的问题。笔者以电石炉1#冷却单元的1#冷却设备[铜瓦7(电极1)]的冷却水回路为例进行论证。

2 用流量开关检测并判断泄漏

46.5MW电石炉共有156个冷却设备,其中流量范围在3~8m3/h的回路61个、流量范围在5~10m3/h的回路79个、流量范围在8~17m3/h的回路6个。

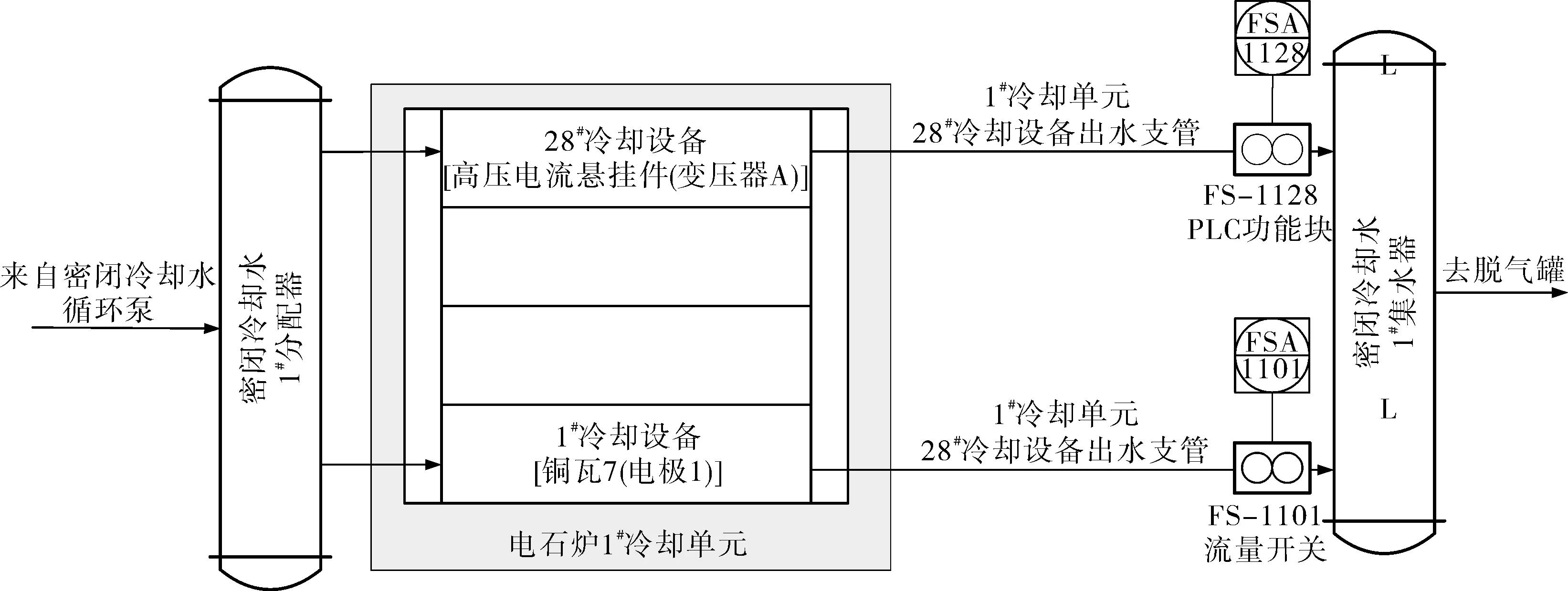

流量开关检测密闭冷却水系统的泄漏检测原理如图2所示。在每个冷却设备的出水支管上设置一台流量开关,当某一冷却设备出现泄漏时,该出水支管上的冷却水流量变小。如果流量低于流量开关的整定值,流量开关发出流量低开关量信号并送至PLC系统,同时电石炉操作室发出声光报警。

图1 电石炉密闭冷却水系统工艺流程简图

图2 流量开关检测密闭冷却水系统泄漏检测原理

1#冷却设备出水支管的流量范围5~10m3/h,正常生产时流量稳定在8m3/h左右。从安全角度考虑,当出水支管泄漏量大于0.3m3/h时必须报警。工程设计中,流量开关的测量范围预设为0~10m3/h,报警值整定在流量小于7.7m3/h时,流量开关发出流量低的开关量信号。然而,整个系统实际运行中,该冷却水回路在没有出现泄漏情况下,流量开关长时间处于流量低的报警状态。不仅如此,其他多个冷却回路的流量开关也有类似情况。分析并总结主要原因:流量开关测量精度较低,一般流量开关(如靶式流量开关、转子流量开关及热式流量开关等)的测量精度在±10%左右,即流量在7.4~8.0m3/h时,流量开关均有报警信号输出的可能;冷却回路中密闭冷却水流量的波动范围大于泄漏报警阈值;流量开关的可靠性低,流量开关损坏后没有及时修复或更换,PLC系统接收的仍然是流量低的状态信号。

综上所述,流量开关不宜用于密闭冷却水系统的泄漏检测,一般用于冷却水的断流(冷却设备所需最低冷却水流量)检测。在新建电石炉项目中,不再采用流量开关检测密闭冷却水系统的泄漏;正在生产的电石炉也逐渐将流量开关改用进/出水支管配对流量计或其他检测方法。

3 用配对流量计检测并判断泄漏

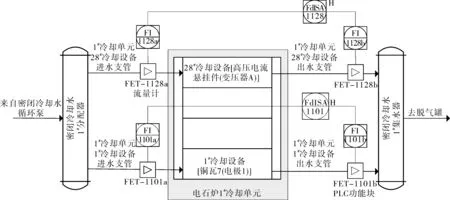

配对流量计检测密闭冷却水系统泄漏的检测原理如图3所示,当1#冷却设备的出水支管流量小于进水支管上的流量,并且这个流量差值的有效值(Q1101b-Q1101a)大于0.3m3/h时,电石炉操作室声光报警。每个冷却设备的进/出水支管上各设置有一台流量计。在工程设计中,进/出水支管上的流量计必须选用同一类型的,误差特性也必须一致(要么都是正误差,要么都是负误差),即两台流量计配对使用。此外,还需选用高精度流量计(如电磁流量计的精度±0.2%;差压式流量计的差压变送器的精度±0.065%;标准孔板或文丘里管的精度±0.75%,系统误差±1%之内;涡街流量计的精度±0.75%)以满足密闭冷却水回路泄漏检测的要求。

图3 配对流量计检测密闭冷却水系统泄漏检测原理

用配对流量计检测密闭冷却水系统泄漏的方法却不被大多数电石生产家采纳,主要原因是:设备投资费用太高,一套高精度流量计是流量开关费用的5~8倍,而一个冷却回路就需要两套高精度流量计;当电石炉炉况为非正常(如炉壁挂料、塌料等)时,冷却设备局部受热,相应冷却回路的冷却水部分汽化并产生气泡,带有气泡的冷却水被出水支管上的流量计检测到的流量值实际上存在一定误差,这个误差受炉况影响是没有规律可寻的,而恰恰是炉况非正常的情形下更需要密切关注密闭冷却水的泄漏情况。

4 用趋势差动态模型检测和判断

用一台差压变送器(LT-1001)测量稳压罐液位H(mm),计算式如下:

H=δΔp/γ

(1)

式中δ——单位换算系数,δ=100(1kgf/m2=0.01kPa=1mmH2O);

Δp——差压变送器LT-1001的测量值,kPa;

γ——冷却水密度,γ=1kg/m3。

单位时间内稳压罐液位的下降量即为液位趋势差HV,并且有:

HV=(Ht2-Ht1)/(t2-t1)

(2)

式中Ht1——t1时刻稳压罐液位,mm;

Ht2——t2时刻稳压罐液位,mm;

t1、t2——PLC读取稳压罐液位值的时刻,min。

密闭冷却水系统是全封闭循环系统,任意冷却水回路出现泄漏,必定引起稳压罐液位下降QW,即有:

QW=ε[π(D/2)2]HV

(3)

式中D——稳压罐直径,mm;

ε——单位换算系数,ε=0.06(1h=60min,1m=1000mm)。

工程设计中,稳压罐直径2.5m,差压变送器测量范围0~10kPa,测量精度±0.065%。

如前所述,密闭冷却水系统泄漏量不能大于0.3m3/h(QW≤QWM=0.3m3/h,QWM为泄漏量极限值)。根据式(3)可知,对应稳压罐的液位趋势差HV≤HWM=0.06m/h或1mm/min(HVM为稳压罐液位趋势差极限值)。

实际工程中,要准确检测到1mm液位变化量是不容易的,过去实施的工程中出现过误差偏大、检测数据跳动不稳等现象。通过对现场实际情况的分析,影响测量精度的原因在于测量液位的差压变送器负压室容易聚集冷凝水;数据跳动的原因来自主厂房行车运行振动、密闭冷却水系统的压力波动等。针对上述原因采取的消除措施:在差压变送器负压室导压管下方设计冷凝器消除由于冷凝水引起的测量误差;在稳压罐设计稳压控制系统稳定稳压罐顶部压力;PLC系统编程软件设计中值滤波器消除数据跳动现象。

密闭冷却水系统有一百多个冷却回路,任何一个或多个冷却回路的微小泄漏都会在稳压罐液位趋势差中反映出来,特别是针对多个回路的微小泄漏,这种方法的检测灵敏度远远小于密闭冷却水系统允许的泄漏量。故将此方法应用于密闭冷却水系统的泄漏预警。但这种方法的缺点是不能自动判断泄漏发生的具体位置。

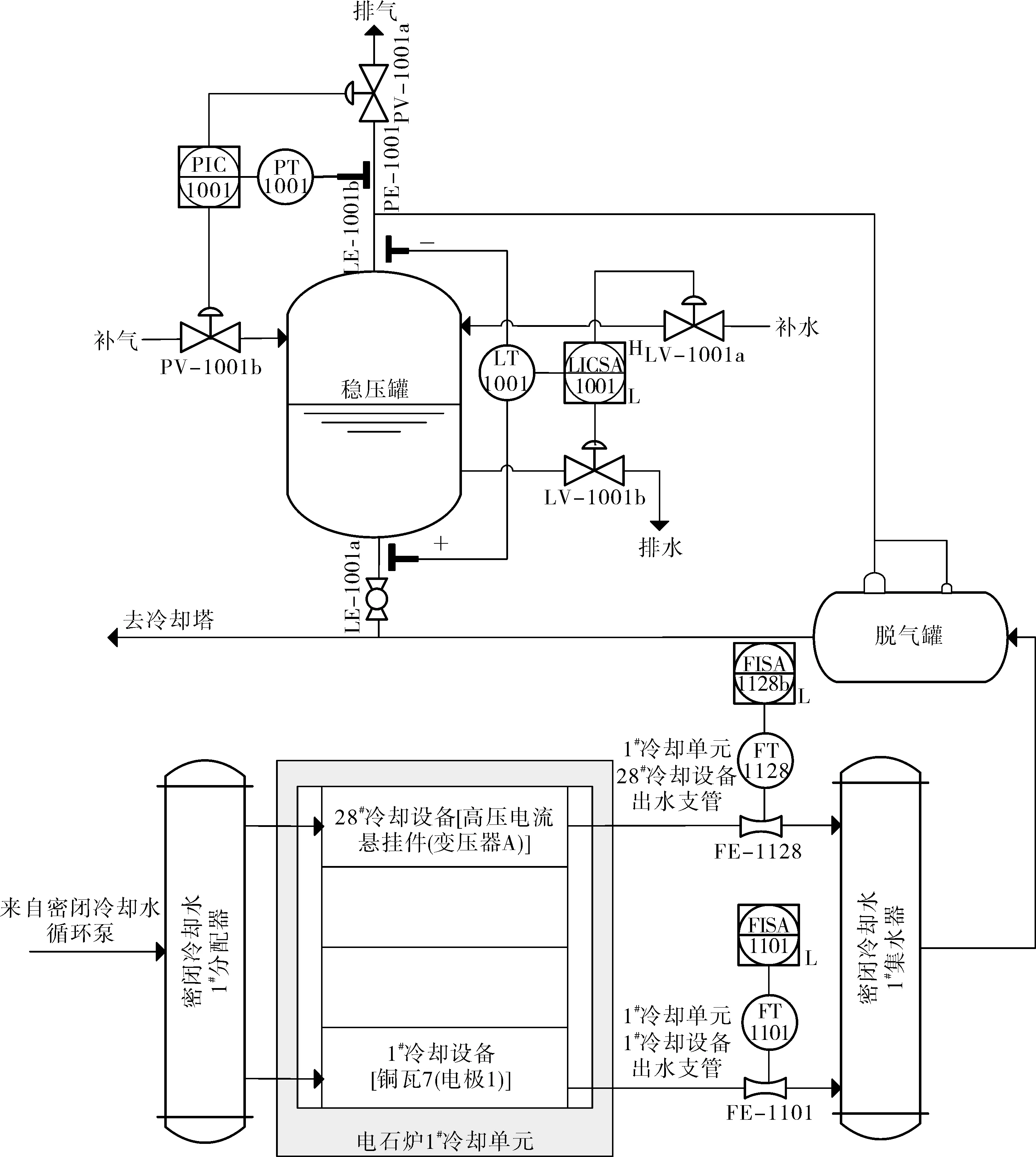

如图4所示,在冷却单元各出水支管上设置一台流量计和流量变送器,检测相应冷却回路的出水流量。

图4 液位趋势差和流量趋势差检测密闭冷却水系统泄漏工作原理

如果密闭冷却水系统稳定且没有泄漏发生,同一支管的出水流量是相对稳定的,将同一支管的当前流量值减去前期流量值,如果二者之差的有效值大于或等于密闭冷却水系统允许的极限值,说明该冷却回路有泄漏情况发生。

以1#冷却单元1#冷却设备[铜瓦7(电极1)]为例,出口支管文丘里管流量计FE-1101的测量范围0~10m3/h,测量精度±0.750%;流量差压变送器FT-1101的测量范围0~16kPa(对应文丘里管流量计0~10m3/h的量程),测量精度±0.065%,系统精度约±1%,能够满足最小泄漏量的检测要求。

在t1时刻测得出水支管流量Q1101t1,在t2时刻测得出水支管流量Q1101t2,当Q1101V=Q1101t2-Q1101t1≥QWM=0.3m3/h时,说明该冷却回路出现泄漏。

实际工程中,出水支管流量的瞬时流量易受外界因素影响而跳动,通过在稳压罐设计稳压控制系统稳定稳压罐顶部压力或PLC系统编程软件中设计消抖滤波器来消除数据跳动现象得到真实测量值。

综上所述,要保证密闭冷却水系统稳定运行,需将稳压罐罐顶压力稳定。如图4所示,在罐顶设置了一个压力变送器PT-1001,当罐顶压力高时打开排气阀PV-1001a,达到目标值时关闭;当罐顶压力低时,打开补气阀PV-1001b,达到目标值时关闭。

设计一个滤波计数器去除流量测量的瞬间干扰,计数值为N,周期1s。将采样值与当前值比较,当采样值等于当前有效值时计数器清零;当采样值大于当前有效值(差值大于仪表精度,否则没有意义)时计数器自动加1,并判断计数器计数是否大于或等于N,如果是便将本次采样值替换为当前有效值,同时计数器清零。仅当采样值有N次与当前值不一致时,才确认支管流量发生变化,并记录下来。设计一个滤波数组,采用中值滤波算法去除液位测量的环境干扰,数组长度为M个连续采样的液位数据,每秒采样一次,数组的M个采样数据采用先进先出原则更新,将数组中的M个数据进行算术平均运算,分别去掉最大值和最小值,然后计算M-2个数据的算术平均值,此值为稳压罐液位采样值,并记录下来。设计4个液位趋势差报警阈值,一级为大泄漏量,报警阈值5mm/30s;二级为中级泄漏量,报警阈值1mm/min;三级为小泄漏量,报警阈值4mm/5min;四级为微小泄漏量,报警阈值8mm/10min。

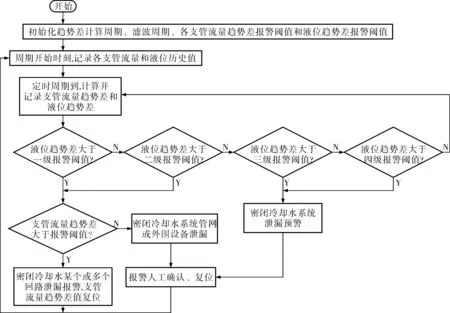

液位趋势差和流量趋势差动态报警程序流程如图5所示。当液位趋势差有效值不小一级或二级泄漏量报警阈值时,再判断单个支管流量趋势差的有效值,当任何一个支管流量趋势差有效值小于各自支管流量趋势差的报警阈值时,说明一级或二级泄漏量发生在密闭冷却水系统的管网或外围设备;当某一个或多个支管流量趋势差的有效值不小于相应支管流量趋势差的报警阈值时,说明相应支管出现泄漏。三级或四级泄漏量报警阈值小于任何一个支管流量趋势差的报警阈值,因此,当液位趋势差有效值不小于三级或四级泄漏量报警阈值时,说明密闭冷却水系统有微小泄漏,这一功能称为密闭冷却水系统泄漏预警,这种情况虽然不影响电石炉的安全生产,但必须引起足够重视。

图5 液位趋势差和流量趋势差动态报警程序流程

5 结束语

结合某厂46.5MW电石炉改造工程,对密闭冷却水系统泄漏的几种检测方法进行分析,综合考虑各种干扰因素,建立密闭冷却水系统泄漏检测模型,利用稳压罐液位趋势差,结合出水支管流量趋势差,不仅能快速检测并判断电石炉密闭冷却水系统某个冷却回路的泄漏,同时能对密闭冷却水系统的微量泄漏进行检测,并进行泄漏预警,对电石炉的安全生产运行起到至关重要的作用。这种方法也适用于高炉炼铁软水密闭冷却水系统和炼钢软水密闭冷却水系统的泄漏检测,可推广应用。

[1] 朱国刚.平行轴齿轮减速机无泄漏密封结构设计[J].化工机械,2013,40(4):534~535.

[2] 胡鹏飞,曹丽华,李勇.汽轮机叶顶间隙变化对叶顶泄漏流动的影响[J].化工机械,2013,40(5):628~633.

[3] 张岩,罗剑,窦岩,等.煤干燥蒸汽管回转干燥机换热管泄漏检测及处理方法[J].化工机械,2013,40(5):665~667.

[4] 操龙兵,夏明六,韩成树.转炉余热锅炉水冷壁管泄漏失效分析[J].化工机械,2013,40(6):844~846.

[5] 李忠虎,李希胜.过程参数检测技术及仪表[M].北京:中国计量出版社,2009.

LeakDetectionofSealedCooling-waterSystemforCalciumCarbideFurnace

LU Hong-yong

(WISDRIEngineering&ResearchIncorporationLimited,Wuhan430223,China)

Basing on considering the reconstruction of a 46.5MW calcium carbide furnace, the leak detection methods of the furnace’s sealed cooling-water system were analyzed to establish a leakage detection model for it so as to achieve rapid detection and judgment of the gross leakage and the early-warning of small leakage.

sealed cooling-water system, leak detection, trend-difference model, microwave leak detection

2016-02-25(修改稿)

TQ161

B

1000-3932(2016)04-0375-06