电动汽车电池系统失效模式分析

2016-11-21许二超周从源

许二超,周从源

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

电动汽车电池系统失效模式分析

许二超,周从源

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

文章从电池、电池管理系统和电池系统集成三个层级,介绍了电动汽车电池系统失效模式的机理,分析了失效的原因,并提出了相应的对策。

电动汽车;容量;电池管理系统

10.16638 /j.cnki.1671-7988.2016.10.007

CLC NO.: U472.4 Document Code: A Article ID: 1671-7988 (2016)10-20-04

前言

随着电动汽车的快速发展,动力电池系统作为电动汽车的动力来源,其安全性和可靠性已成为公众关注的焦点。电池系统通常由电池、电池管理系统、电池系统集成(功能电气件、线束、结构件)等构成。电池系统失效模式可以分为三种不同层级的失效模式,即电池、电池管理系统、电池系统集成失效模式。研究电池系统的失效模式对提高电池寿命、电动汽车的安全性、可靠性有至关重要的意义。

1、电池失效模式

1.1 容量失效

动力电池容量的衰减严重影响电动汽车续航里程。容量衰减主要由于正极材料、负极材料的退化及SEI 膜的不断破裂及修复、生长,不同程度地造成电池容量衰减失效。

对于动力电池使用中的容量损失,一般认为是活性锂离子的损失造成的。Tan[1]定量分析了活性锂离子是如何损耗的,发现大部分活性锂离子的损失发生在石墨负极表面,尤其在高温循环时更明显,即高温循环容量损失更快;并且总结了SEI 膜的破坏与修复的三种不同的机理:(1) 石墨负极中的电子透过SEI 膜还原锂离子;(2)SEI 膜的部分成分的溶解与再生成;(3) 由于石墨负极的体积变化引起的SEI 膜破裂。

充放电过程中正极材料发生溶解、相变,负极石墨材料片层的剥离,导致在使用中电池的容量发生衰减。锰酸锂电池LiMn2O4电极由于歧化反应导致出现溶解现象,Mn3+氧化状态不稳定,发生歧化反应而形成Mn2+和Mn4+。Mn2+既可以进入溶液中,在负极上沉积为Mn (s),也可以和Li+一起与电解液的氧化产物反应,在电极表面形成含有锂和锰的钝化膜。这两种情况都会增大电池内阻,导致容量损失[2]。锂离子的正常脱嵌反应总是伴随着宿主结构摩尔体积的变化,并产生材料内部的机械应力场,从而使得宿主晶格发生变化。较大的晶格常数变化减少了颗粒之间以及颗粒与整个电极之间的电化学接触,导致了循环过程中的容量衰减。

磷酸铁锂LiFePO4电极在使用中有裂缝的出现,会导致电极极化增加、活性材料与导电剂或集流体之间的导电性下降,导致电池容量降低。

负极石墨碳材料在锂离子脱嵌过程中晶格不断发生拉伸收缩,层间距发生较大变化。对于石墨材料,这种体积变化一般认为并不剧烈(一般体积变化小于等于10%),对于容量的可逆性影响不大。但结构的变化造成缺陷处和C-C键中存在机械应力,导致材料颗粒开裂和结构的破坏。而石墨材料剥落、由于溶剂分子共嵌入导致石墨颗粒幵裂、石墨内部电解液分解等使石墨负极性能恶化。LIU[3]研究发现,石墨活性材料的损失导致的活性表面降低和石墨电极的片层剥离是导致电池老化的原因,石墨负极的不稳定性导致SEI 膜的不稳定,促进活性锂离子的的消耗。

1.2 热失控

动力电池在使用中出现热滥用、过充、短路、针刺等情况导致出现失效,其本质就是热失控。方谋[4]将热失控分为3个阶段:启动阶段,电池自发产热速率达到0.2℃/min左右,该部分产生的热量通常会被电池消耗掉,否则热量持续积累到下一阶段。加速阶段,SEI膜持续分解,电解液在正极材料表面发生氧化反应,反应受电极材料的化学性质以及荷电状态的影响。电池会排气并可能产生大量的烟雾。热失控,正、负极材料的反应引起温度急剧上升,可能会造成起火、爆炸。热失控的定义是温度上升速率超过10℃/min,热失控的温度和电池容量的大小、电池的设计以及电池所使用的材料相关,典型的热失控温度在130~200℃之间。如图1所示。

由过充引起的热失控主要有两个方面[5]:一方面是电流流过产生的焦耳热,一方面是阴阳极副反应产生的热。电池过充时,阴极电压逐渐升高,当阴极的脱锂量过大时,脱锂过程也越来越困难,导致内阻急剧增大,产生大量的焦耳热。如果负极的嵌锂能力较低,过充使锂在负极表面沉积产生枝晶,刺破隔离膜使电池内短路。过充状态的高电压正极氧化溶剂发出大量的热,温度升高后负极也会与电解液发生放热反应。当放热速率大于电池的散热速率,温度上升到一定程度时,便会发生热失控。

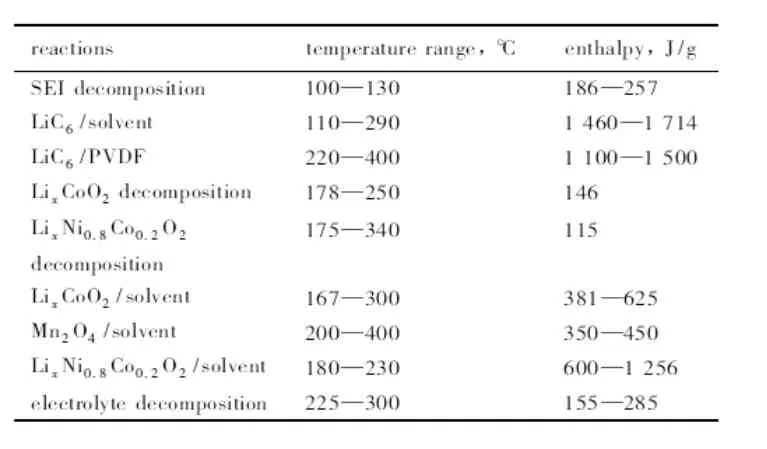

热滥用时,热源首先是来源于电池内正负极材料及其与电解液的反应,具体的反应温度区间及放热量如表1所示[6]。另外,隔离膜在高温下熔融收缩导致正负极短路,短路所产生的焦耳热也是热滥用的重要热源。

表1 锂离子电池各种放热反应的温度区间与反应焓

针刺造成电池在针刺点短路,短路区由于大量的焦耳热而形成局部热区,当热区温度超过临界点时将引发热失控,发生冒烟、起火甚至爆炸。挤压与针刺类似,都是由于局部内短路而可能引发热失控。不同的是,挤压不一定会造成电池壳体的破坏,壳体没有破坏就意味着易燃的电解液不会从热区处泄露。外短路时电池内部往往是均匀发热,所产生的焦耳热不会直接触发电池的热失控反应。

1.3 一致性

动力电池成组后的单体不一致带来的问题主要有两方面原因[7]:在制造过程中,由于电池的工艺控制、材料的不均匀,导致电池厚度、活化程度等差别,影响电池的容量、内阻、自放电等参数;在装车使用时,电池系统中各单体电池的环境温度、通风条件、连接电阻等影响,加剧了电池电压、内阻及容量等参数的不一致。

动力电池不一致性主要体现在电池系统性能、寿命和安全性等方面:单体电池的过充过放,单体电池性能衰减速度不同导致电池系统的提前失效,自放电。

在对电池系统充放电时[8],由于各单体电池的容量、内阻、自放电等特性的差异,导致单体电池充放电状态的不一致,部分单体会发生过充电或过放电现象,影响电池系统的性能,甚至引发安全问题。

成组后,连接内阻、温度场和电池单体的差异,导致电池系统充放电时,单体电池电流、充放电深度和端电压不一致,造成单体电池寿命衰减速度的不一致。

电池自放电主要由两部分构成:电池内部副反应,正、负极材料、金属杂质等与电解液反应;电池内部微短路。自放电的不一致性严重影响电池的存储性能,加剧电池系统的不一致性,内部微短路的恶化甚至会引起安全问题。

1.4 改善及对策

针对电池的热失控、寿命、一致性失效模式,主要通过以下方式进行改善:

正极材料:降低材料的比表面积, 减小其与电解液的接触面积,可缓解两者间的反应;体相掺杂,改变材料的结构稳定性与表面催化活性,减弱与电解液的反应;表面包覆,可直接阻隔材料中活性元素与电解液的接触,抑制材料与电解液之间的副反应,从而有效提高材料与电解液界面的化学和结构稳定性。

负极材料:表面包覆,如在石墨表面包覆无定形炭或金属层;电解液中添加成膜添加剂,在电极材料表面形成稳定性较高的膜。

电解液:目前溶质一般使用LiPF6,热稳定性较差, 受热或者与水分子易发生采用反应生成PF5,对溶剂有催化作用。通过添加剂或降低电解液的水分,或增加阻燃、过充安全性;使用稳定的锂盐来代替LiPF6。

隔膜:采用陶瓷隔膜,可以有效防止电池内部短路。电池在针刺和挤压状态下,有效减少热失控的发生。

外部措施:使用Vent/CID、PTC等安全装置。蓄电池内压或温度超过预设值时开关自动断开充电电路或限制充放电流。

提高电池制造工艺水平和成组工艺技术,保证电池系统出厂的一致性;通过合理的电池管理系统来缓解不一致带来的影响,主要包括电池均衡、电池热管理等。

2、电池管理系统失效模式

2.1 采集失效

数据采集是电池管理系统中最重要和最基本的功能,SOC估计和均衡管理等都是以采集到的数据为依据进行工作的,通常需要采集电压信号、电流信号和温度信号,并将这些参数送入电池管理系统的处理器,分析得到电池当前的信息。

电压测量精度要求高[9],锰酸锂/钛酸锂电池OCV曲线斜率较大,大部分范围(除SOC 为60%~70%)每mV 电压对应最大的SOC 变化率小于0.4%,但磷酸铁锂/石墨电池的OCV 曲线斜率较小,大部分区域(除了SOC<40% 及75%~80%)内每mV 电压对应最大的SOC 变化率达4%,因此,对单体电压采集精度的要求很高,需要达到1mV左右。

采集连接端子断裂、接触不良或元器件失效会导致采集电压、电流失效,BMS得不到准确的电压、电流信息,会导致电池过充或SOC估算偏差大等现象。温度采集功能失效将会导致热管理不能准确判断并动作。

2.2 热管理失效

锂离子电池的性能、寿命、安全性均与电池的温度密切相关。温度过高,会加快副反应的进行,增大衰减(大致温度每升高15℃,寿命减少一半),甚至引发安全事故。温度过低,电池的功率、容量会明显降低,甚至导致锂离子析出,引起不可逆衰减,并埋下安全隐患。因此,需要对电池组的工作温度进行主动式管理,使得电池工作在最佳温度范围内[10]。通常,锂离子电池工作温度范围为:充电时,-10~45℃;放电时,-30~55℃。热管理的控制电路、风扇、水/油泵的失效将严重影响电池的性能及安全。

2.3 状态估计失效

电池状态包括荷电状态SOC、健康状态SOH 及功能状态SOF,SOH 主要由寿命预测与电池性能共同确定,SOF 需要综合考虑SOH、SOC、直流内阻、温度范围、不一致性等多方面因素的影响。SOH 的定义只限于电池老化的范畴,表主要参数是容量、内阻。一般能量型电池性能衰减用容量的衰减来表征,功率型电池的性能衰减用电阻的增加来表征。状态估计直接影响电动汽车的能量、功率分配,将严重影响使用者的使用。目前电池管理系统的检验标准要求是5%以内,电池状态估计技术还需要进一步发展,实际使用中SOC误差会越来越大,因为使用环境更加的复杂,影响精度的条件更多。

2.4 绝缘监测失效

在动力电池系统发生变形或漏液的情况下都会发生绝缘失效,如果BMS没有被检测出来,有可能发生人员触电。电池管理系统对绝缘监测的传感器要求是最高的,避免监测系统失效,可以极大地提高动力电池的安全性。

2.5 改善及对策

优化采集结构设计。在系统设计时应该选用可靠的采集方式及布置结构,生产过程中严格管控,确保采集的有效。

采用适合的热管理方式。包括传热方式,合理的流场环境,可靠的测温元件、控制电路与散热执行器。

3、电池系统集成失效模式

3.1 电气失效

针对动力电池系统内部的电子电气系统而言,电气安全是首要考虑的因素。高压系统的安全设计尤为重要,在高压线路上需要配置手动维修开关,自动断路器、动力控制继电器、系统互锁和高压熔断器。

高压电气的失效主要集中在电子器件的损坏、失效。短路器、熔断器能在单体电流过大时永久切断电路,为电池组提供不可逆的一次保护。因此高压电气在设计、布置需要充分考虑电动汽车的使用过程。

3.2 结构失效

电池系统结构主要指整个箱体结构以及内部的结构件,确保在各种机械载荷和外部因素作用下,动力电池包的特性不会发生大的变化,消除产品潜在的安全风险。

密封性失效。水汽对汽车会产生侵蚀,因此会使得高压的正极与负极之间出现绝缘电阻变小甚至短路的情况,最终可能会导致电池出现燃烧、漏液、爆炸等情况。电池系统箱体必须保证密封防水,防止由于进水而导致电路短路,电池箱体防护等级要求达到IP67,这个防护等级要求贯穿电池系统整个生命周期,尤其是电池系统经过长时间使用、振动等情况。

结构性失效。电池箱体内需要有电池及电池模块专门的固定装置,结构紧凑且要根据电池箱体的散热情况设置通风散热通道。在使用中失效,电池易受振动,导致和其他金属部件接触发生短路,或模块间连接的汇流排、采样线束断裂导致出现故障及安全风险。

3.3 改善及对策

电气设计合理。根据电气原理图,选择可靠、安全的电子器件,加强短路保护器的安装、高压互锁回路以及绝缘电阻检测系统设计。

结构优化。采用合理的密封结构,包括密封垫圈材料、限位结构,提高密封垫圈的可靠性;通过尺寸链、公差计算,设计合理的电池、模块固定结构。

4、结束语

综上所述,电动汽车是当前汽车行业发展的一个重要趋势,在进行汽车开发设计的时候需要加强对电池系统的设计,从而不断提高电池系统的安全、可靠性。

[1] TAN L, ZHANG L, SUN Q N,et al. Capacity loss induced by lithium deposition at graphite anode for LiFePO4/graphite cell cyclin -gat different temperatures [J]. Electrochim Acta,2013,111:802-808.

[2] 唐致远,阮艳莉. 锂离子电池容量衰减机理的研究进展[J].化学进展, 2015,17(1):1-7.

[3] LIU P,WANG J,HICKS-GARNER J, et al. Aging mechanisms of LiFePO4 batteries deduced by electrochemical and structural analyses[J]. Journal of the Electrochemical Society ,2010,157(4): A499-A507.

[4] 方谋,赵骁,王要武,李建军,等.电动车用锂离子蓄电池模块安全性之热失控[J]. 《新材料产业》, 2013,(8):48-51.

[5] Ohsaki T,Kishi,Kuboki T,Takami N,Shimura N,Sato Y,Sekino M,Satoh A. J. Power. Sources,2005,146: 97-100.

[6] 吴凯,张耀,曾毓群,杨军.锂离子电池安全性能研究[J].化学进展,2011,(z1):401-409.

[7] 王震坡,孙逢春,林程.不一致性对动力电池组使用寿命影响的分析[J].北京理工大学学报,2006,26(7):577-580.

[8] 戴海峰,王楠,魏学哲.等.车用动力锂离子电池单体不一致性问题研究综述[J]. 汽车工程, 2014, 36(2):181-188.

[9] 张剑波,卢兰光,李哲.车用动力电池系统的关键技术与学科前沿[J].汽车安全与节能学报,2012,3(2):87-104.

[10] PESARAN A. Battery thermal models for hybrid vehicle simul -ations[J]. Journal of Power Sources,2002,110:377-382.

Failure Model Analysis for Electric Vehicle Battery System

Xu Erchao, Zhou Congyuan

(AnHui Jianghuai Automobile Co., Ltd Anhui Hefei 230601)

The failure mode’s mechanisms of electric vehicle battery system are introduced from three aspects of the integrated battery, battery management systems and battery systems. The reasons of failure are analyzed and corresponding solutions are proposed.

electric vehicle; capacity; battery management system

U472.4

A

1671-7988(2016)10-20-04

许二超,(1983-)电池系统工程师,就职于安徽江淮汽车股份有限公司技术中心。主要从事电池系统设计与开发工作。