砂布轮柔性抛光力的建模与参数优化

2016-11-20淮文博唐虹史耀耀蔺小军

淮文博, 唐虹, 史耀耀, 蔺小军

西北工业大学 现代设计与集成制造技术教育部重点实验室, 西安 710072

砂布轮柔性抛光力的建模与参数优化

淮文博, 唐虹, 史耀耀*, 蔺小军

西北工业大学 现代设计与集成制造技术教育部重点实验室, 西安 710072

砂布轮柔性较大可以实现航空发动机叶片微面切触自适应抛光,提高叶片表面完整性和力学性能。抛光力是影响抛光表面完整性的关键参数,通过单因素试验分析确定了砂布轮抛光力的影响参数及其影响规律,通过正交试验和极差法确定了影响抛光力的主要参数是砂布轮的压缩量和转速;利用二元二次回归正交试验得出了抛光力的预测模型,利用该模型分析了抛光力预测误差变化趋势,明确了不同转速下抛光力主要影响参数的稳定域;整体叶盘的抛光试验表明:通过合理控制抛光力,可以实现表面粗糙度小于0.4 μm的抛光效果,且效率比人工提高20%。

叶片; 砂布轮; 抛光力; 建模; 参数优化

叶片是航空发动机产生强大推动力的核心部件[1-2]。不合格的叶片表面质量容易造成叶片疲劳失效,缩短叶片寿命、降低发动机性能[3-4],甚至酿成机毁人亡的后果。而表面粗糙度是影响叶片表面质量[5-6]、力学性能、机械特征的关键参数[7];所以国内外相关学者开展了大量的以降低表面粗糙度为目的的表面抛光研究工作,在抛光模型机理、抛光系统、抛光工艺等方面已取得丰硕的研究成果。

但是,关于磨具在抛光力作用下产生微变形从而实现“随形微面切触”的自适应抛光方面的研究文献甚少。Wu等[8]使用磨削中心以弹性球形轮作为抛光刀具沿曲面切削轨迹对空间自由曲面进行抛光,有效去除了残留高度,获得了一致的表面粗糙度。针对复杂几何形状,学术界提出了磁流体、电流体、磨料流等非接触抛光工艺[9-13],但材料去除率小,抛光效率低[9],成本大[14]。Huang等[2]采用机器人柔性磨头和自适应路径规划技术克服了叶片型面形状变化复杂而引起的抛光难的问题。Tam等[15]依据曲面曲率变化或刀具尺寸变化来自适应调整轨迹行距以确保磨具和抛光表面全面均匀地接触,实现了镜面抛光效果。Wang等[6]基于小型机器人,用计算机控制、视觉定位、气缸伺服等技术构成磨头自适应抛光控制系统,实现了大型模具曲面的理想抛光。Marquez等[16]设计了六自由度机器人模具自由曲面抛光系统,该系统能够根据所抛光工件曲面的几何信息和机器人的位姿生成相应的控制策略,实现了柔性化抛光;Ahn[17]在磨头上安装声发射传感器来检测模具表面的微量变化,调整磨头位姿以获得高的表面质量。Chaves-Jacob等[18]用五轴数控铣床作为空间曲面的抛光机器,用以弹性橡胶为基底的弹性砂轮作为抛光刀具,通过控制刀具的弹性变形来控制径向力,提高了抛光力的稳定性,实现了空间曲面理想的抛光效果。Pan等[19]针对球面镜头抛光、Zeng和Blunt[20]针对医用钴铬合金抛光,都采用气囊作为抛光工具,通过合理地控制工艺参数实现了理想的抛光效果。在国内,重庆大学黄云和路勇等[21-22]在研制的砂带磨床上对不锈钢和钛合金工件进行了磨削工艺试验,研究了工艺参数对砂带寿命、砂带磨损量、材料去除量和表面粗糙度的影响。南京航空航天大学霍文国等[23-24]在干式砂带磨削条件下,分析了磨削用量对磨削力、磨削温度和磨削表面完整性的影响,并对磨粒磨损面积、磨粒高度、磨损量、金属去除量和磨粒磨损形态进行了研究。北京航空航天大学李勋和刘佳等[25-26]针对钛合金在磨削加工过程中发生的磨削烧伤现象,分析了磨削力、磨削温度对工件表面粗糙度、表面形貌、表面层金相组织及显微硬度的影响。西北工业大学黄新春等[27-28]通过GH4169高温合金平面切入磨削试验,研究了磨削参数对表面特征的影响,获得了磨削参数的稳定域和非稳定域。浙江工业大学计时鸣和张利等[29-31]提出了新型气囊抛光技术,辽宁科技大学郭龙文等[32]研发了一种基于机器人的自由曲面磁力研磨装置,沈阳工业大学孙兴伟和赵正庆等[33-34]提出了一种采用砂带千叶轮成型抛光螺杆螺旋曲面的新型工艺方法。

以上抛光方法都是基于数控机床或机器人并通过一定算法对磨具轨迹、位姿或抛光力进行精确地控制而实现的;但数控机床昂贵[19]且不具备力的控制功能[18]、控制算法复杂[6];机器人尽管可以很好地控制力,但抛光轨迹误差大[6];气囊抛光位置精度控制复杂[19];砂带抛光效率高,但不适用于抛光进排气通道狭窄的整体叶盘,容易与叶片发生干涉[3]。

为提高磨具与抛光曲面“随形微面切触”的自适应性,作者提出用砂布轮作为抛光工具,在自主研发的五轴数控抛光机[1]上对叶片型面进行抛光;高速旋转的砂布轮在离心力作用下其半径增大,在复杂曲面抛光中有良好的柔性和“随形微面切触”的自适应性,在确保抛光力比较稳定的情况下可有效避免“欠抛”或“过抛”,保证叶片曲面的完整性。

因为稳定的抛光力产生均匀的材料去除率,所以抛光力是影响抛光表面完整性的关键参数[35-38]。在抛光过程中需要足够的抛光力使抛光表面产生局部塑性变形从而有效去除材料[39-40];但抛光力过大容易造成“过抛”而损伤叶片、降低叶片尺寸精度,抛光力过小难以产生足够的材料去除率和获得理想的表面粗糙度。因此,抛光力越稳定,表面波纹度、粗糙度和误差越小[4]。但是,砂布轮抛光力的变化规律、抛光力的主要影响参数及其稳定域还尚不清楚。为了有效预测和控制砂布轮的抛光力以获得理想的表面质量,本文通过单因素试验分析了抛光力的影响参数及其影响规律,通过四因素三水平正交试验分析了砂布轮抛光力的主要影响参数,通过二元二次回归正交试验建立了抛光力的预测模型;通过分析抛光力的预测误差变化趋势,确定了影响抛光力的主要参数的稳定域;最后,通过叶片抛光试验证明合理地控制抛光力可以获得理想的抛光表面质量。

1 砂布轮抛光力影响参数分析

1.1 砂布轮柔性抛光机理

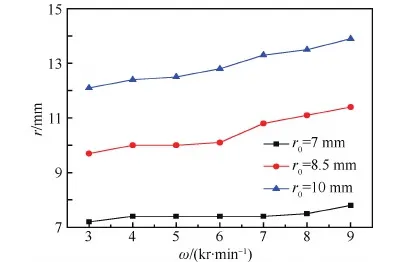

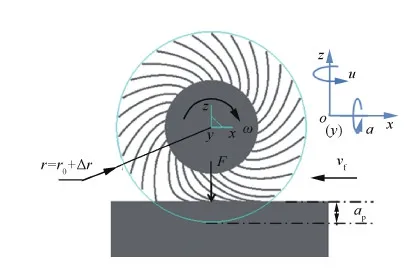

初始半径为r0的砂布轮以转速ω高速转动,砂布片在离心力作用下沿半径方向伸展,使砂布轮半径增大至r=r0+Δr,试验证明砂布轮在相同转速下r0越大半径增量Δr越大;图1为基材为布基、磨粒为绿色碳化硅(Green SiC, GC),规格分别为7 mm×12 mm/320(初始半径r0×厚度L/粒度P)、8.5 mm×14 mm/320、10 mm×16 mm/320的砂布轮在不同转速下半径变化规律。砂布轮在抛光中受工件表面挤压而变形,沿半径方向最大变形量称为压缩量,用ap表示;砂布轮在压缩量ap方向作用于工件的力称为抛光力,用F表示,如图2所示。

图1 砂布轮半径与转速关系Fig. 1 Relationship between radius and rotation speed of abrasive cloth wheel

图2 砂布轮抛光原理Fig. 2 Polishing principle of abrasive cloth wheel

当高速转动的砂布轮与抛光表面接触后,与工件接触的砂布被压缩而产生弹性变形,砂布轮与抛光表面产生相互作用力。因此,砂布轮在抛光过程中针对叶片薄、型面复杂、曲率变化大的特点具有优越的自适应性,一是可以与叶片空间复杂的曲面随形切触,使砂轮磨削不到的部位得到抛光,有效防止叶片局部欠抛光;二是砂布轮有较大的弹性尺寸,可有效避免过切、刚性冲击和叶片型面损伤;三是磨头的结构简单、体积小,可减少干涉,深入狭窄的进排气通道抛光。

为掌握抛光力的变化规律,比较准确地预测和控制抛光力,在下述试验平台依次做单因素试验、正交试验和二元二次回归正交试验;利用试验结果分析抛光力的影响参数及其影响规律,确定影响抛光力的主要参数并建立预测模型。

1.2 抛光力试验平台

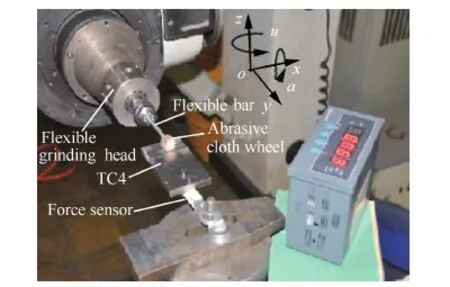

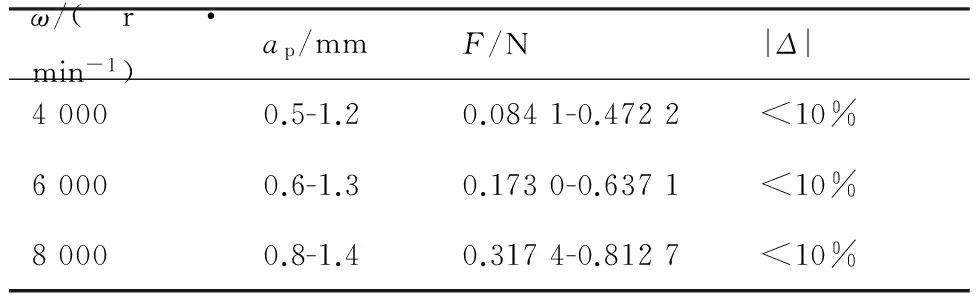

图3 抛光力测试试验现场Fig. 3 Polishing force test site

采用尺寸为105 mm×60 mm×10 mm的钛合金TC4平板为试件,将其安装在接有型号为CHB/A的Contronix数字显示仪表的10 kg电阻应变式力传感器上;用百分表找正使试件的抛光表面处于水平状态;针对钛合金磨削特点,本文所有试验选用基材为布基、磨料为绿色碳化硅的砂布轮为磨具,在自主研发的五轴数控抛光机[1]上做抛光力测试试验,如图3所示。该抛光机的柔性磨头主轴根据数控程序中的叶片几何型面变化,通过径向均匀分布的3个微位移汽缸和轴向的1个微位移汽缸实时调整磨头位姿,使砂布轮和叶片几何型面有效地切合从而实现柔性自适应抛光;具体工作原理见文献[1]。

将柔性磨头摆动轴a调整90°使砂布轮旋转轴呈水平状态与试件表面平行;数控编程中的刀具半径为r0+Δr-ap(即砂布轮旋转时的半径减去压缩量),磨头在x方向以速度vf作进给运动并保持y、z坐标和工作台旋转轴u不变,这样就可保证压缩量在砂布轮做进给运动时基本稳定,如图2所示。

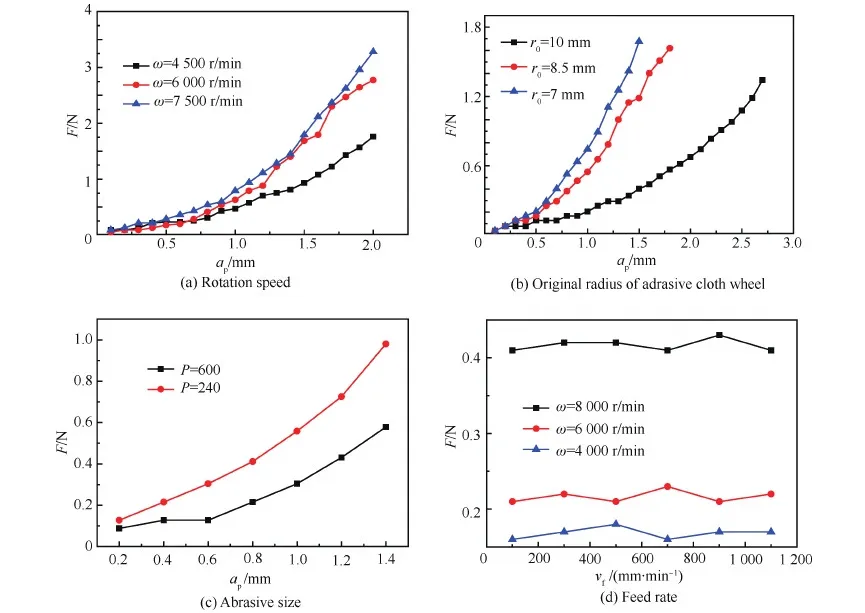

1.3 单因素对抛光力的影响规律分析

砂布轮的抛光工艺参数有砂布轮的压缩量ap、转速ω、进给速度vf、初始半径r0、粒度P等,为发现这些参数对抛光力的影响规律,以这5个参数为变量在上述试验平台分别做单因素试验,试验结果如图4所示。本试验用砂布轮规格:图4(a)和图4(d)为8.5 mm×14 mm/320;图4(b)为7 mm×12 mm/320和8.5 mm×14 mm/320,10 mm×16 mm/320;图4(c)为8.5 mm×14 mm/240 和8.5 mm×14 mm/600。

砂布轮在抛光时的压缩量ap越大,其弹性变形量就越大,因此产生的抛光力也越大,如图4(a)~4(c)所示。砂布轮转速越大,每个砂布片的离心力就越大,在抛光时与抛光表面的相互作用力也越大,所以在同一压缩量下转速越大抛光力越大,如图4(a)所示。同材质的砂布轮初始半径越大,砂布片在半径方向的尺寸就越大,则其弹性系数就相对小;而且在相同转速、相同压缩量的情况下参与抛光的砂布片数量也少;所以直径越大的砂布轮产生的抛光力就越小,如图4(b)所示。

图4 单因素对抛光力的影响Fig. 4 Effect of single-factor on polishing force

砂布轮粒度越大,磨粒的体积和质量越小;则粒度大的砂布片较薄,质量和弹性系数相对较小;所以粒度较大的砂布轮高速旋转时柔性较大,产生的抛光力较小,如图4(c)所示。试验证明:砂布轮的进给速度对抛光力几乎没有影响,如图4(d)所示。对于尺寸、粒度给定的砂布轮在高速旋转时,其抛光力主要来源于弹性变形,与进给速度无关;如果抛光曲面存在形位误差则会导致压缩量变化从而引起抛光力变化。上述试验结果表明,抛光力的影响参数为压缩量ap、砂布轮转速ω、砂布轮初始半径r0、砂布轮粒度P。

1.4 影响抛光力的主要参数

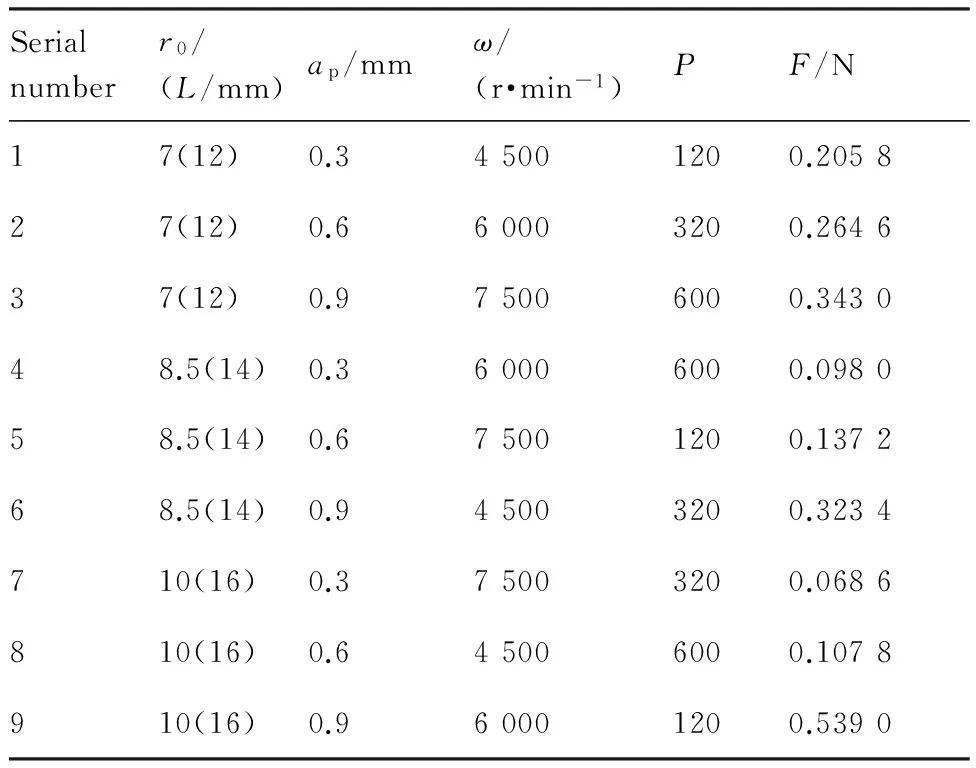

为了确定ap、ω、P、r0对抛光力的影响大小,设计了四因素三水平的正交试验,用极差法来确定4个因素的主次顺序[41]。砂布轮厚度L、试验方案和试验结果如表1所示。Ki为任意列上水平号为i时所对应试验结果之和;ki=Ki/s为任一列上因素取水平i时所得试验结果的算术平均值,s为任一列上各因素水平出现的次数,本文中s=3;R为极差,R=max(K1,K2,K3)-min(K1,K2,K3),或R=max(k1,k2,k3)-min(k1,k2,k3)。

依据表1中的数据计算可得r0的极差R1=0.084 93,ap的极差R2=0.277 67,ω的极差R3=0.117 60,P的极差R4=0.111 07;显然R2>R3>R4>R1,则影响抛光力的因素的主次顺序为:ap、ω、P、r0。

2 抛光力预测模型

2.1 二元二次回归正交试验设计

回归正交设计不仅有合理的试验设计和较少的试验次数,还能建立有效的预测模型,它可以在因素的试验范围内选择合适的试验点,用较少的试验建立一个精度高、统计性好的回归方程[41]。由上述分析知P、r0为影响抛光力的次要因素,所以在试验时将这2个参数固定在某个较好水平上,所以取规格为8.5 mm×14 mm/320的砂布轮,试验时只考虑ap、w这2个主要因素的变化情况,因此采用二元二次回归正交试验。

表1 试验参数和结果Table 1 Test parameters and results

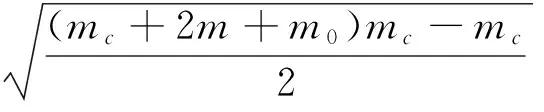

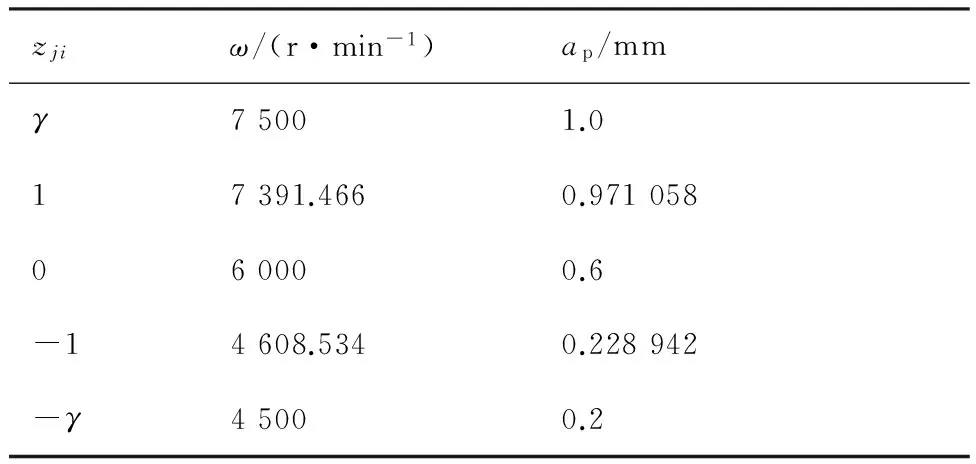

正交组合设计由3类试验点组成,即二水平试验、星号试验和零水平试验。对二元二次回归正交试验设计的全实施试验次数mc=2m=4,m为试验因素数;星号试验次数mγ与m有关,即mγ=2m=4;零水平试验做2次,即m0=2。所以二元二次回归正交试验的总次数为n=mc+2m+m0=10。星号臂长度的表达式为

表2 因素水平编码Table 2 Code of factors’ level

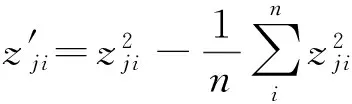

2.2 抛光力预测模型及显著性

通过多元线性回归得到抛光力的预测模型为

F= -0.366 8ap+3.5×10-5ω+1.2×

(1)

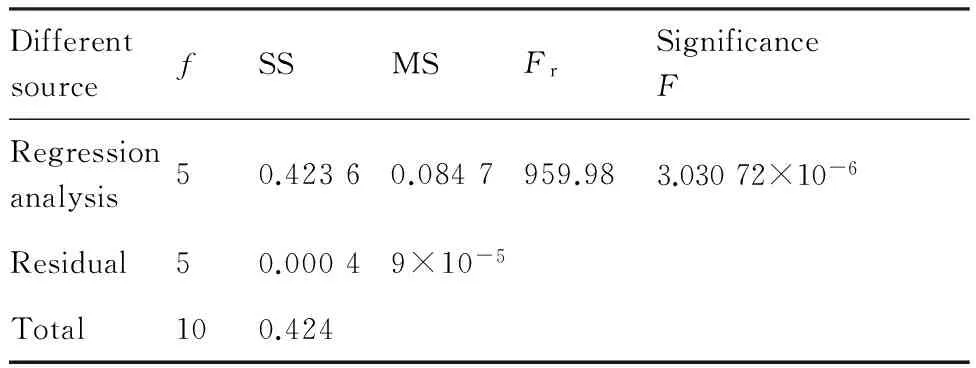

表4为模型方差表,SS为平方和,由表4可知复相关系数Rr=0.999 52;再利用自由度f和均方值MS计算得到F检验值Fr=959.98>F0.01(10,4)=14.55,标准估计误差SignificanceF<0.01。经相关系数检验法和F检验法检验,均表明建立的回归方程非常显著。

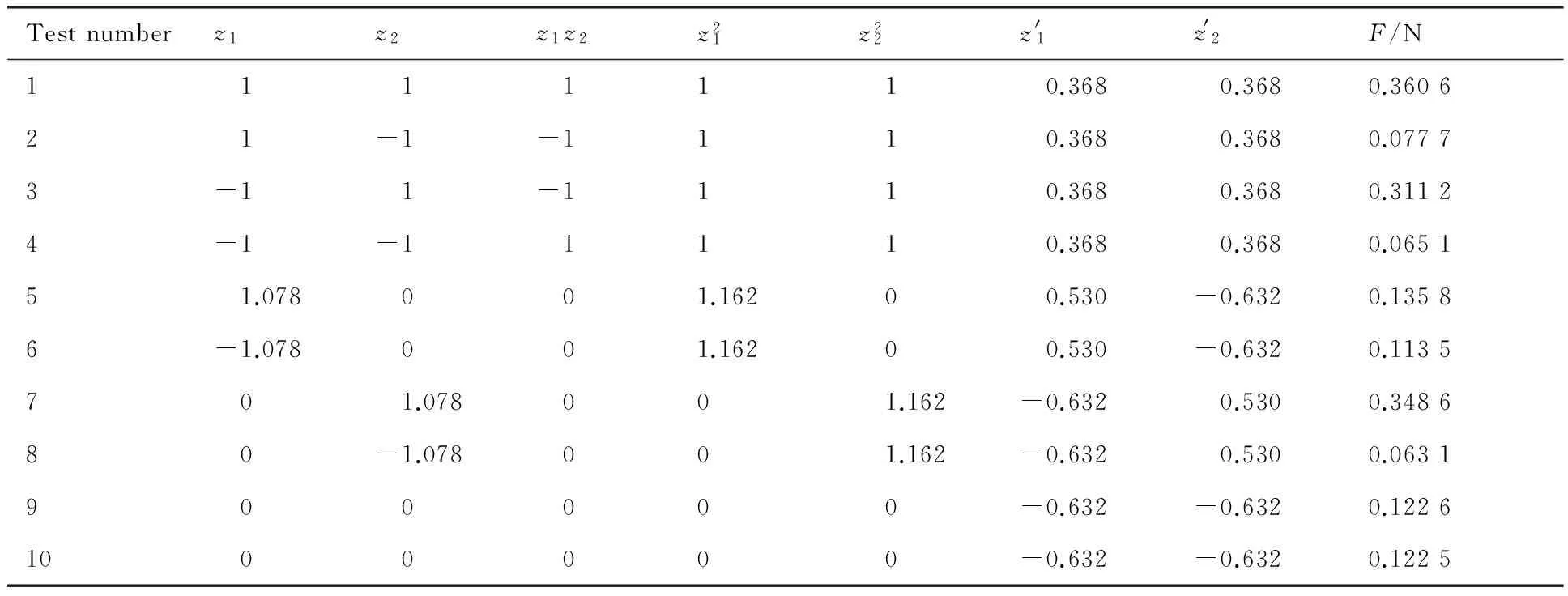

表3 二元二次回归正交试验和结果Table 3 Binary quadratic regression orthogonal test and results

表4 回归模型方差分析表Table 4 ANOVA table for regression model

通过偏回归系数的t检验法,对式(1)中各项的主次进行分析以简化抛光力的预测模型;如果式(1)各项偏回归系数对应t分布的随机变量值|tj|>t0.025=2.776,则说明式(1)中第j项对抛光力影响显著,否则影响不显著,可将该项从回归方程中去掉。

偏回归系数的显著性如表5所示,表明式(1)中apω、ω2是次要因素,对抛光力影响不显著,可以从式(1)中去掉,得到简化的回归方程为

(2)

3 预测误差分析及参数优化

3.1 误差趋势分析

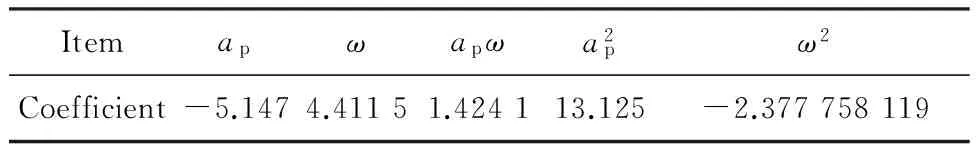

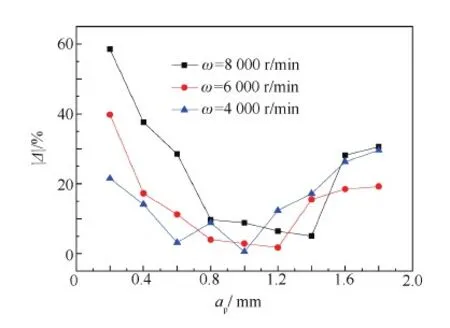

选用规格为8.5 mm×14 mm/320的砂布轮以进给速度vf=500 mm/min做抛光力测试试验,如表6所示。试验数据用FE表示;由式(2)计算得到的值用FT表示;Δ=[(FE-FT)/FT]×100%为相对误差。从图5所示的误差变化趋势可以看出,抛光力误差随压缩量ap增大呈“浴盆”曲线形状。

表6 抛光力的计算值与测量值Table 6 Calculated and measured values of polishing force

图5 抛光力预测误差变化趋势Fig. 5 Variation trend of prediction error for polishing force

3.2 误差成因分析

1) 外界干扰误差

将砂布轮看作开环系统,设其传递函数为G(s),由白噪声、机床的振动、寄生电荷、测量系统误差等因素组成的干扰信号为N(s),输入信号为压缩量Ap(s)(ap的拉普拉斯变换),输出信号为抛光力F(s),则系统在干扰信号作用下的实际输出信号为F(s)=G(s)(Ap(s)+N(s)),理想情况下的输出为F(s)=G(s)Ap(s),则相对误差为

在相同测量条件下N(s)可看作常量;由此可见输入量Ap(s)越小相对误差越大,这是|Δ|随压缩量ap在一定范围内增大而减小的原因。

2) 刚性接触误差

当ap>Δr时,砂布轮与抛光表面刚性接触,柔性杆产生了微量位移ap-Δr,所以砂布轮产生的抛光力为F(s)=G(s)(Ap(s)+N(s))+K(Ap(s)-Δr),K为柔性杆的弹簧刚度。则相对误差为

|Δ|=|[G(s)(Ap(s)+N(s))+K(Ap(s)-Δr)-

G(s)Ap(s)]/G(s)Ap(s)|=

所以,相对误差|Δ|随压缩量ap增大而显著增大 ,且误差与砂布轮旋转轴弹簧刚度K有关。

3) 砂布轮尺寸误差

砂布轮的同轴度误差、每个砂布片尺寸不一致等因素也会产生误差。

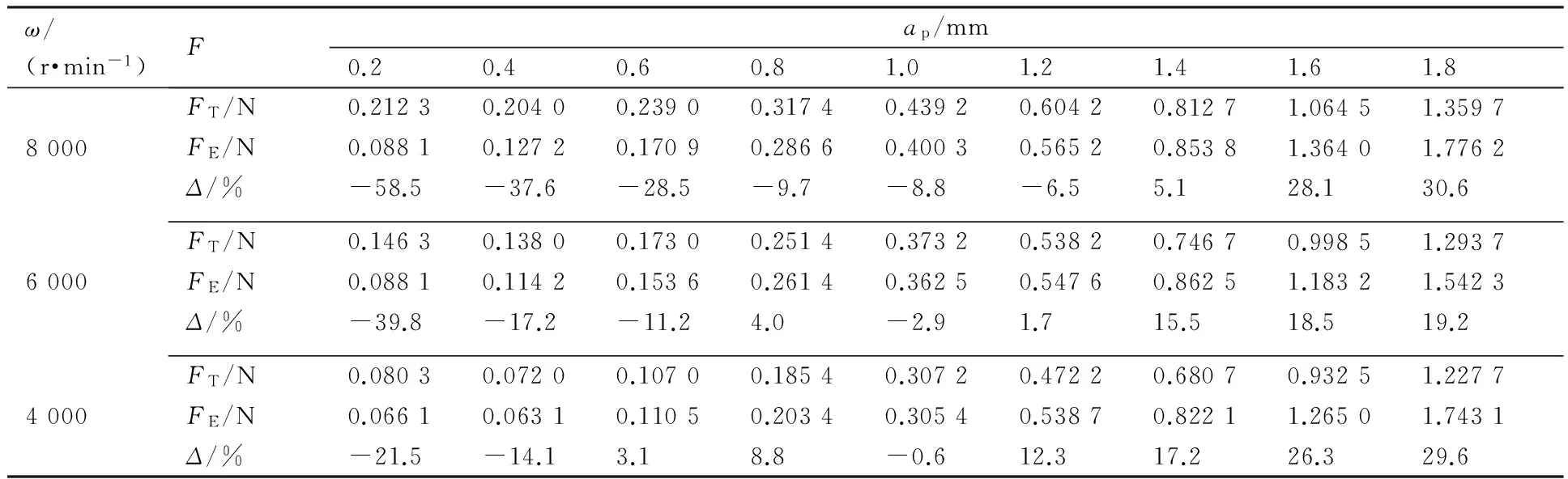

3.3 抛光力参数的稳定域

为准确预测抛光力,实现理想的抛光效果,本文确定相对误差|Δ|<10%时的ap区间称作压缩量ap的稳定域。根据此原则表7列出了规格为8.5 mm×14 mm/320、磨粒为GC的布基砂布轮在不同转速下的压缩量的稳定域。在稳定域内,抛光力相对稳定,砂布轮尺寸误差、外界干扰、系统误差等因素对抛光力影响较小,预测相对误差可以控制在10%以内。

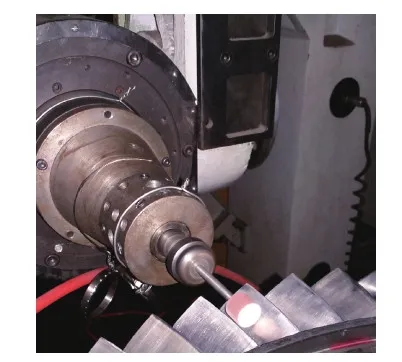

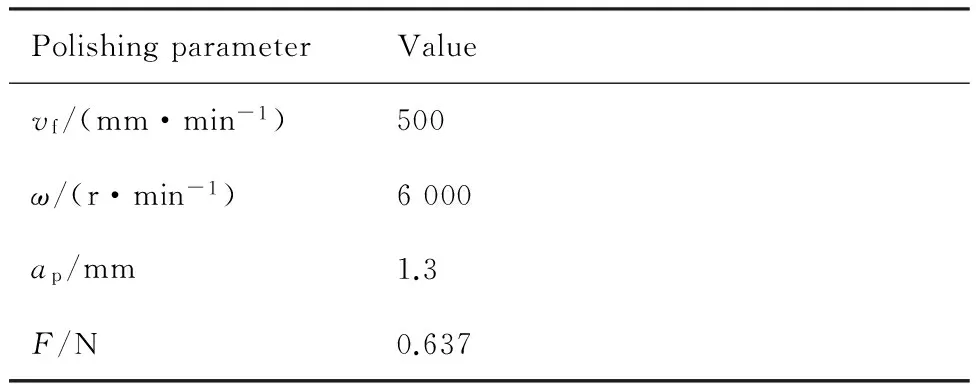

表7 压缩量的稳定域Table 7 Stability domain of compression size

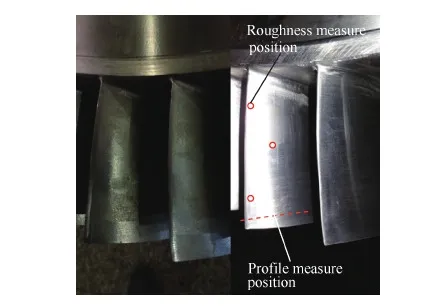

4 抛光试验

砂布轮体积小,结构简单,对整体叶盘抛光可有效避免干涉。因此,利用优化参数在上述专用数控抛光机上对材料为TC4的某型发动机某级整体叶盘上编号为A、B的两个叶片(叶背)进行抛光试验,如图6所示。磨具采用规格为8.5 mm×14 mm/320的布基GC磨粒砂布轮。如果压缩量太小则抛光力的预测误差大,太大则砂布轮与抛光表面刚性接触,振动大不利于抛光;应在砂布轮的柔性范围内选取较大的压缩量以获得较大的抛光力,从而获得较大的去除量。因此,依据表7数据,试验在砂布轮柔性范围内取压缩量ap=1.3 mm,由式(2)计算得抛光力F=0.637 N,实际测得F=0.592 N,预测误差|Δ|=7%。每个叶片抛光3次,抛光工艺参数如表8所示。

采用等参数线法[3]进行轨迹规划,数控编程中的刀具半径为r-ap=9.7 mm,即砂布轮旋转时的半径减去压缩量,这样就保证了砂布轮在抛光中有比较稳定的压缩量。横向行距法可以有效消除叶片表面波纹[1],所以采用横向行距法抛光,即沿着铣削轨迹抛光。

抛光前后,按照图8所示的测量位置用便携式粗糙度测量仪垂直于抛光轨迹方向随机地在5个不同点位测量A、B两个叶片粗糙度,并取最大值为测量结果,通过三坐标测量机测量叶尖轮廓度。

图6 叶片抛光实例Fig. 6 Polishing example of blade

表8 抛光工艺参数Table 8 Polishing technological parameters

PolishingparameterValuevf/(mm·min-1)500ω/(r·min-1)6000ap/mm1.3F/N0.637

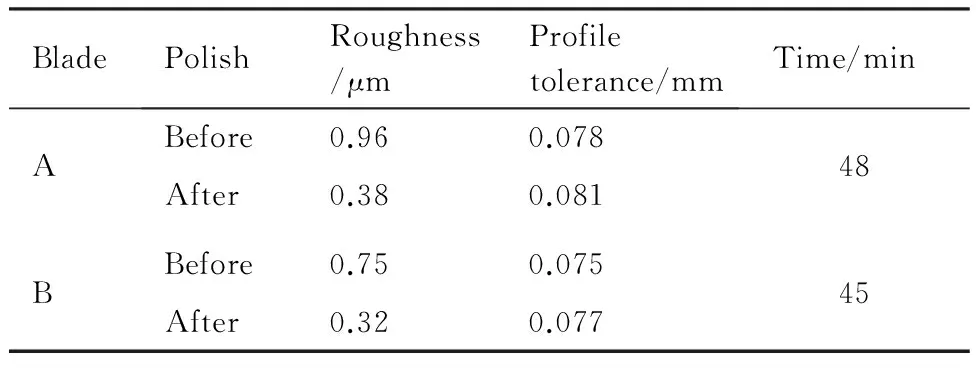

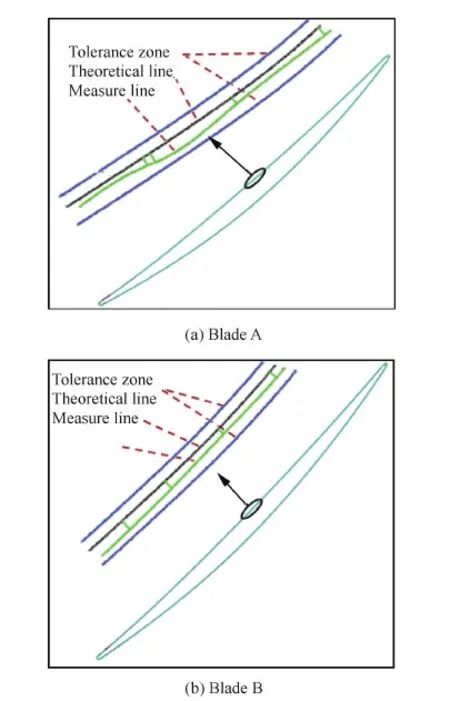

从表9所示的抛光结果可知,A、B两个叶片在抛光后粗糙度<0.4 μm,满足图纸要求;抛光后叶片A的轮廓度变化了0.003 mm,叶片B变化了0.002 mm,轮廓度均在公差带范围内,如图7 所示;抛光前后叶片表面对比如图8所示。砂布轮对单个叶片的抛光时间共约45~48 min,人工抛光约60 min,效率比人工提高约20%。整体叶盘叶片的抛光试验结果证明:砂布轮在优化的参数范围内抛光,有效地降低了表面粗糙度,保证了叶片型面精度,且效率比人工明显提高,降低了劳动强度,验证了柔性抛光力模型和优化的参数范围。

表9 抛光试验结果Table 9 Polishing test results

图7 轮廓型线Fig. 7 Profile line

图8 抛光前后叶片型面对比Fig. 8 Comparison of blade surface before and after polishing

5 结 论

1) 分析了砂布轮柔性切触抛光机理,提出了影响抛光力的参数为压缩量ap、转速ω、初始半径r0、粒度P;并通过单因素试验分析了这些参数对抛光力的影响规律。

2) 通过四因素三水平正交试验结果分析,明确了压缩量ap、转速ω为影响砂布轮抛光力的主要参数;利用主要参数设计了二元二次回归正交试验,通过多元线性回归得到了抛光力的预测模型。

3) 在分析抛光力模型预测误差的基础上,确定了以布为基材的磨粒为GC、规格为8.5 mm×14 mm/320的砂布轮在转速分别为4 000、6 000、8 000 r/min时抛光力的主要影响参数的稳定域,在稳定域内抛光力的预测误差可以控制在约10%以内。

4) 抛光试验证明,在优化的参数范围内,可以获得表面粗糙度<0.4 μm,轮廓度变化较小的抛光效果,且效率比人工提高约20%。

[1] 段继豪, 史耀耀, 张军锋, 等. 航空发动机叶片柔性抛光技术[J]. 航空学报, 2012, 33(3): 573-578.

DUAN J H, SHI Y Y, ZHANG J F, et al. Flexible polishing technology for blade of aviation engine[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(3): 573-578 (in Chinese).

[2] HUANG H, GONG Z M, CHEN X Q, et al. Robotic grinding and polishing for turbine-vane overhaul[J]. Journal of Materials Processing Technology, 2002, 127(2): 140-145.

[3] 蔺小军, 杨艳, 吴广, 等. 面向叶片型面的五轴联动柔性数控砂带抛光技术研究[J]. 航空学报, 2015, 36(6): 2074-2082.

LIN X J, YANG Y, WU G, et al. The research of flexible polishing technology of five-axis NC abrasive belt for blade surface[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(6): 2074-2082 (in Chinese).

[4] ZHAO P B, SHI Y Y. Composite adaptive control of belt polishing force for aero-engine blade[J]. Chinese Jounal of Mechanical Engineering, 2013, 26(5): 988-996.

[5] HO W H, TSAI J T, LIN B T, et al. Adaptive network based fuzzy inference system for prediction of surface roughness in end milling process using hybrid Taguchigenetic learning algorithm[J]. Expert Systems with Applications, 2009, 36(2): 3216-3222.

[6] WANG G L, WANG Y Q, ZHANG L, et al. Development and polishing process of a mobile robot finishing large mold surface[J]. Machining Science and Technology, 2014, 18(4): 603-625.

[7] HUNG T C, CHANG S H, LIN C C, et al. Effects of abrasive particle size and tool surface irregularities on wear rates of work and tool in polishing processes[J]. Microelectronic Engineering, 2011, 88(4): 2981-2990.

[8] WU X J, KITA Y, IKOKU K. New polishing technology of free form surface by GC[J]. Journal of Materials Processing Technology, 2007, 187(1): 81-84.

[9] WANG Y Q, YIN S H, HUANG H, et al. Magnetorheological polishing using a permanent magnetic yoke with straight air gap for ultra-smooth surface planarization[J]. Precision Engneering, 2015, 40(1): 309-317.

[10] 韩光超, 赵甲, 甘春明, 等. 磁场辅助软质工具游离磨粒抛光工艺研究[J]. 华中科技大学学报 (自然科学版), 2014, 42(5): 52-56.

HAN G C, ZHAO J, GAN C M, et al. Research on soft tool and free abrasive polishing technology with assistant control of magnetic field[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2014, 42(5): 52-56 (in Chinese).

[11] LEE E S, LEE S G, CHOI W K, et al. Study on the effect of various machining speeds on the wafer polishing process[J]. Journal of Mechanical Science and Technology, 2013, 27(10): 3155-3160.

[12] ZHONG Z W. Recent advances in polishing of advanced materials[J]. Materials and Manufacturing Processes, 2008, 23(5): 449-456.

[13] GIVI M, TEHRANI A F, MOHAMMADI A. Polishing of the aluminum sheets with magnetic abrasive finishing method[J]. International Journal of Advanced Manufacturing Technology, 2012, 61(9-12): 989-998.

[14] LI M, LYU B H, YUAN J L, et al. Shear-thickening polishing method[J]. International Journal of Machine Tools & Manufacture, 2015, 94(7): 88-99.

[15] TAM H Y, LUI O C H, MOK A C K. Robotic polishing of free-form surfaces using scanning paths[J]. Journal of Materials Processing Technology, 1999, 95(1-3): 191-200.

[16] MARQUEZ J J, PEREZ J M, RIOS J, et al. Process modelling for robotic polishing[J]. Journal of Materials Processing Technology, 2005, 159(1): 69-82.

[17] AHN J H. Intelligently automated polishing for high quality surface formation of sculptured die[J]. Journal of Materials Processing Technology, 2002, 130-131(1): 339-344.

[18] CHAVES-JACOB J, LINARES J M, SPRAUEL J M. Control of the contact force in a pre-polishing operation of free-form surfaces realised with a 5-axis CNC machine[J]. CIRP Annals-Manufacturing Technology, 2015, 64(1): 309-312.

[19] PAN R, WANG Z Z, WANG C J, et al. Research on control optimization for bonnet polishing system[J]. International Journal of Precision Engineering and Manufacturing, 2014, 15(3): 483-488.

[20] ZENG S Y, BLUNT L. Experimental investigation and analytical modelling of the effects of process parameters on material removal rate for bonnet polishing of cobalt chrome alloy[J]. Precision Engineering, 2014, 38(2): 348-355.

[21] 黄云, 张磊, 黄智, 等. Zr-4 合金管砂带随形磨削实验分析[J]. 重庆大学学报, 2012, 35(10): 30-37.

HUANG Y, ZHANG L, HUANG Z, et al. Experimental analysis of the abrasive belt follow-up grinding of Zirconium-4 alloys tubes and pipes[J]. Journal of Chongqing University, 2012, 35(10): 30-37 (in Chinese).

[22] 路勇, 黄云. 砂带磨削磨损性能试验研究[J]. 机械科学与技术, 2014, 33(12): 1865-1868.

LU Y, HUANG Y. Experimental investigation in the grinding and wear performance of abrasive belt grinding[J]. Mechanical Science and Technology for Aerospace, 2014, 33(12): 1865-1868 (in Chinese).

[23] 霍文国, 徐九华, 傅玉灿. 近 α 钛合金砂带磨削的磨粒磨损研究[J]. 山东大学学报 (工学版), 2010, 40(1): 53-58.

HUO W G, XU J H, FU Y C. Study of abrasive wear in belt grinding of a close alpha titanium alloy[J]. Journal of Shandong University(Engineering Science), 2010, 40(1): 53-58 (in Chinese).

[24] 霍文国, 徐九华, 傅玉灿, 等. 超硬磨料砂轮干式磨削 Ti6Al4V 合金的表面完整性研究[J]. 山东大学学报 (工学版), 2012, 42(3): 100-104.

HUO W G, XU J H, FU Y C, et al. Investigation of surface integrity on dry grinding Ti6Al4V alloy with super-abrasive wheels[J]. Journal of Shandong University (Engineering Science), 2012, 42(3): 100-104 (in Chinese).

[25] 李勋, 刘佳, 陈志同, 等. 高温不锈钢的磨削温度测量与烧伤现象分析[J]. 北京航空航天大学学报, 2010, 36(7): 830-835.

LI X, LIU J, CHEN Z T, et al. Temperature measurement and surface burn out in grinding 1Cr11Ni2W2MoV high-temperature stainless steel[J]. Journal of Beijing University of Aeronautics and Astronautics, 2010, 36(7): 830-835 (in Chinese).

[26] 刘佳, 陈五一. 杯形瓷 CBN 砂轮修整工艺及参数优化[J]. 北京航空航天大学学报, 2012, 38(3): 374-379.

LIU J, CHEN W Y. Dressing process and parametric optimization of cup-shaped vitrified CBN wheels[J]. Journal of Beijing University of Aeronautics and Astronautics, 2012, 38(3): 374-379 (in Chinese).

[27] 黄新春, 张定华, 姚倡锋, 等. 镍基高温合金GH4169磨削参数对表面完整性影响[J]. 航空动力学报, 2013, 28(3): 621-628.

HUANG X C, ZHANG D H, YAO C F, et al. Effects of grinding parameters on surface integrity of GH4169 nickel-based superalloy[J]. Journal of Aerospace Power, 2013, 28 (3): 621-628 (in Chinese).

[28] 黄新春, 张定华, 杨振朝, 等. GH4169磨削表面粗糙度影响参数的敏感性研究[J]. 航空制造技术, 2012(8): 83-91.

HUANG X C, ZHANG D H, YANG Z C, et al. Study of sensitivity of parameter affecting surface roughness in grinding superalloy GH4169[J]. Aeronautical Manufacturing Technology, 2012(8): 83-91 (in Chinese).

[29] 计时鸣, 金明生, 张宪, 等. 应用于模具自由曲面的新型气囊抛光技术[J]. 机械工程学报, 2007, 43(8): 2-6.

JI S M, JIN M S, ZHANG X, et al. Novel gasbag polishing technique for free form mold[J]. Chinese Journal of Mechanical Engineering, 2007, 43(8): 2-6 (in Chinese).

[30] 张利. 模具曲面气囊进动抛光技术及实现研究[D]. 杭州: 浙江工业大学, 2012: 3-6.

ZHANG L. Gasbag precession polishing technique and its realization on curved surface mould[D]. Hangzhou: Zhejiang University of Technology, 2012: 3-6 (in Chinese).

[31] 陈伟强. 连续进动气囊抛光技术研究[D]. 杭州: 浙江工业大学, 2012: 2-10.

CHEN W Q. Research on gasbag polishing with continuous precession process[D]. Hangzhou: Zhejiang University of Technology, 2012: 2-10 (in Chinese).

[32] 郭龙文, 杨能阁, 陈燕. 磁力研磨工艺对整体叶盘表面完整性的影响[J]. 中国表面工程, 2013, 26(3): 10-14.

GUO L W, YANG N G, CHEN Y. Influence of magnetic abrasive finishing technology on surface integrity of vane-integrated disk[J]. China Surface Engineering, 2013, 26(3): 10-14 (in Chinese).

[33] 孙兴伟, 赵正庆, 王可, 等. 螺旋曲面成型抛光用千叶轮的廓型设计及修整方法[J]. 沈阳工业大学学报, 2014, 36(2): 176-181.

SUN X W, ZHAO Z Q, WANG K, et al. Profile designing and finishing method for flap wheel applied in shaping and polishing of spiral curved surface[J]. Journal of Shenyang University of Technology, 2014, 36(2): 176-181 (in Chinese).

[34] 赵正庆. 光滑螺旋曲面成型抛光技术研究[D]. 沈阳: 沈阳工业大学, 2013: 3-11.

ZHAO Z Q. Study of forming polishing technology based on smooth spiral curved surface[D]. Shenyang: Shenyang University of Technology, 2013: 3-11 (in Chinese).

[35] BRINKSMEIER E, RIEMER O, GESSENHARTER A. Finishing of structured surfaces by abrasive polishing[J]. Precision Engineering, 2006, 30(3): 325-336.

[36] SUN Y Q, GIBLIN D J, KAZEROUNIAN K. Accurate robotic belt grinding of workpieces with complex geometries using relative calibration techniques[J]. Robotics and Computer-Integrated Manufacturing, 2009, 25(1): 204-210.

[37] 李小彪, 史耀耀, 赵鹏兵, 等. 航空发动机叶片砂带抛光力控制技术[J]. 计算机集成制造系统, 2012, 18(6): 1209-1214.

LI X B, SHI Y Y, ZHAO P B, et al. Polishing force control technology of aero-engine blade in belt polishing[J]. Computer Integrated Manufacturing Systems, 2012, 18(6): 1209-1214 (in Chinese).

[38] SHI Y J, ZHENG D, H U L, et al. NC polishing of aspheric surfaces under control of constant pressure using a magnetorheological torque servo[J]. International Journal of Advanced Manufacturing Technology, 2012, 58(9-12): 1061-1073.

[39] TAM H, CHENG H. An investigation of the effects of the tool path on the removal of material in polishing[J]. Journal of Materials Processing Technology, 2010, 210(5): 807-818.

[40] RECH J, KERMOUCHE G, CLAUDIN C, et al. Modelling of the residual stresses induced by belt finishing on a AISI52100 hardened steel[J]. International Journal of Material Forming, 2008, 1(1): 567-570.

[41] 李云雁, 胡传荣.试验设计与数据处理[M]. 第2版. 北京: 化学工业出版社, 2008: 128-132, 182-190.

LI Y Y, HU C R. Experiment design and data processing[M]. 2nd ed. Beijing: Chemical Industry Press, 2008: 128-132, 182-190 (in Chinese).

淮文博男, 博士研究生。主要研究方向: 机械电子、复杂曲面自适应抛光技术。

E-mail: qjjxk@sohu.com

唐虹男, 教授, 博士生导师。主要研究方向: 机电控制与自动化。

E-mail: tanghong@nwpu.edu.cn

史耀耀男, 博士, 教授, 博士生导师。主要研究方向: 机电控制自动化、加工表面光整技术。

Tel.: 029-88492851

E-mail: shiyy@nwpu.edu.cn

蔺小军男, 博士, 高级工程师, 硕士生导师。主要研究方向: 精密几何测量、CAD/CAM。

Tel.: 029-88460426

E-mail: linxj@nwpu.edu.cn

*Correspondingauthor.Tel.:029-88492851E-mail:shiyy@nwpu.edu.cn

Modellingandparameteroptimizationofflexiblepolishingforceforabrasiveclothwheel

HUAIWenbo,TANGHong,SHIYaoyao*,LINXiaojun

TheKeyLaboratoryofContemporaryDesignandIntegratedManufacturingTechnology,MinistryofEducation,NorthwesternPolytechnicalUniversity,Xi’an710072,China

Abrasiveclothwheelwithlargeflexibilitycanrealizemicro-surfacecontactandadaptivepolishingtoimprovethesurfaceintegrityandmechanicalpropertiesoftheaero-engineblade.Becausethepolishingforceisthekeyparameterinfluencingtheintegrityofpolishingsurface,influenceparametersforpolishingforceofabrasiveclothwheelaredeterminedanditsinfluenceregularitiesareanalyzedbysingle-factorexperiment.Thecompressionsizeandtherotationspeedofabrasiveclothwheelaredeterminedasthemaininfluenceparametersforthepolishingforcebytheorthogonalexperimentandrangeanalysis.Predictionmodelofthepolishingforceisobtainedbyusingbinaryquadraticregressionorthogonalexperiment.Thevariationtrendofthepolishingforcepredictionerrorisanalyzedbyusingthemodel,andthestabilitydomainofthemaininfluenceparametersisdeterminedatdifferentrotationspeeds.Theresultsofbliskpolishingexperimentshowthattheidealpolishingresultsofsurfaceroughnesslessthan0.4μmandpolishingefficiencyhigherby20%thanmanualpolishingcanbeachievedbyreasonablecontrolofthepolishingforce.

blades;abrasiveclothwheel;polishingforce;modelling;parametersoptimization

2015-12-21;Revised2015-12-28;Accepted2016-01-04;Publishedonline2016-01-311257

URL:www.cnki.net/kcms/detail/11.1929.V.20160131.1257.008.html

NationalScienceandTechnologyMajorProjects(2015ZX04001003)

2015-12-21;退修日期2015-12-28;录用日期2016-01-04; < class="emphasis_bold">网络出版时间

时间:2016-01-311257

www.cnki.net/kcms/detail/11.1929.V.20160131.1257.008.html

国家科技重大专项 (2015ZX04001003)

*

.Tel.:029-88492851E-mailshiyy@nwpu.edu.cn

淮文博, 唐虹, 史耀耀, 等. 砂布轮柔性抛光力的建模与参数优化J. 航空学报,2016,37(11):3535-3545.HUAIWB,TANGH,SHIYY,etal.ModellingandparameteroptimizationofflexiblepolishingforceforabrasiveclothwheelJ.ActaAeronauticaetAstronauticaSinica,2016,37(11):3535-3545.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2016.0009

V232.4

A

1000-6893(2016)11-3535-11