基于残余应力测量的铝合金框类零件变形预测研究

2016-11-18李晓鹏刘沈阳航空航天大学航空制造工艺数字化国防重点学科实验室沈阳黎明航空发动机集团有限责任公司技术中心

李晓鹏刘 娜/.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室.沈阳黎明航空发动机(集团)有限责任公司技术中心

基于残余应力测量的铝合金框类零件变形预测研究

李晓鹏1刘娜2/1.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室2.沈阳黎明航空发动机(集团)有限责任公司技术中心

为了研究材料去除过程中残余应力的重新分布及该过程所引起的工件变形,假设在该过程中没有引入另外的应力,采用理论计算和有限元模拟的方法对铝合金零件求解,计算了在剥层过程中的残余应力,并分析了剩余部分的残余应力变化趋势.结果表明理论解与有限元解获得了极好的吻合.采用有限元法进一步研究了材料去除过程中,残余应力对加工变形的影响以及最终残余应力分布规律的异同。

铝合金;残余应力;加工变形;框类

1.引言

航空大型整体结构件的加工变形不但影响飞机的正常装配,还在一定程度上降低飞机的性能和质量,其预测和控制是航空制造业公认的难题。整体结构件的加工变形由切削力、切削热、装夹力、工艺路径、毛坯内应力和切削残余应力等因素导致,并受到零件结构和加工工艺等因素影响。

切削残余应力对整体结构件,尤其是薄壁整体结构件的加工变形有着较大影响,对其控制的研究主要针对优化工艺参数、采用高速切削技术等,未见设备性能对残余应力影响的报道。同时,对铝合金整体结构件的加工变形研究重点关注了铝合金材料在切削温度条件下的本构特性,忽略了铝合金材料的低温蠕变特性,暂无关于铝合金零件加工后蠕变变形的研究。研究常温下铝合金整体结构件在内应力和切削残余应力作用下的蠕变变形,对其加工变形控制也具有重要意义。

2.毛坯残余应力分析和测量方法概述

基于材料去除的测量方法,其基于宏观的弹塑性力学,建立切除部分材料所引起的应变与其被测物体所含内应力值的数学关系,通过测量应变或者相关量进而求出原始应力值。这类方法主要有小孔法、逐层法、裂纹柔度法等。

在小孔法中,如图2.1所示,物体表层的主应力1 与所粘贴的应变片1间存在夹角θ,钻孔后所释放应力导致的0度、45度和90度三个方向的应变1 、2 和3 分别被应变片1-3测得,利用公式可计算得两个主应力和的值和夹角θ的值,式中参数A和B为与弹性模量、泊松比、钻孔直径d和应变片尺寸和位置r有关应力释放系数,可以通过文献所提方法获得。近年来科学工作者对小孔法做了大量研究工作,从测量原理到实际操作中的各种工艺因素、误差来源等进行了深入的研究,使其日趋完善。针对孔位、孔径、孔深对测量精度造成的影响作了详细研究,对粘接剂的选择使用以及粘贴技术问题作了专门研究,对实际操作过程很有指导意义。Schajer针对盲孔法采用有限元数值分析的方法,分别对不同尺寸、形状的盲孔周围的应力分布情况进行计算,得出孔深径比及孔缘孔底形状对释放应力的影响。小孔法可以较准确地测量钻孔处数毫米深度范围内的应力平均值,测量深度远大于X射线法等方法,目前已成为工程上最通用的残余应力测量方法,成为行业标准。

图2.1小孔法(Sint)测试原理

运用小孔法测量大型结构件毛坯内应力需解决三个方面的问题。第一,由于小孔法测量的是数毫米深度范围内的应力平均值,且测量深度相对于厚度数十毫米甚至数百毫米的毛坯厚度还远远不够,因此需解决如何利用小孔法测量毛坯内部较深位置应力分布的问题。Soete W等提出采用逐层钻孔的方法,对传统小孔法进行改进,将一次完成的钻孔过程分步逐层完成,依据每步释放的应变计算应力沿孔深方向的分布。但是逐层钻孔法并没有解决测量深度的问题,因为小孔法测量极限深度是孔径的1.2倍,而且随着孔深逐渐逼近孔径尺寸逐层钻孔的精度会急剧下降。第二,小孔法仅能获得钻孔处的应力值,相对于毛坯尺寸可认为仅测量了点处(一维)的应力值,为了测量获得面上(二维)或体内(三维)的应力分布,需进行多点测量,因此还需解决如何基于多个点处的应力数据计算面上和体内应力分布的问题,目前还没有相关研究报道。第三,小孔法测量效率有待提高。小孔法测量需完成钻孔和测应变两个主要步骤,钻孔需要定位,通常精度需保证在0.1mm内。如采用应变片测应变则需要贴应变片、焊线等。V. V. Balalov, M. Ya, D.V. Nelson和戴福隆等利用云纹干涉技术代替应变片测量应变,结合小孔法建立了各种测量残余应力实验方法与系统,可以节约贴片需要的时间,但是搭建云纹干涉的光路也需要耗费大量时间。操作繁琐且技术要求使得小孔法测量效率低下。虽然业内研究者设计了多种便携的钻孔或测应变的装置,但是对于需要钻数百甚至数千个孔的大型毛坯测量工程,采用人工测量依然存在操作繁琐、测量周期长的问题需要解决。

3.毛坯试件应力分布测量

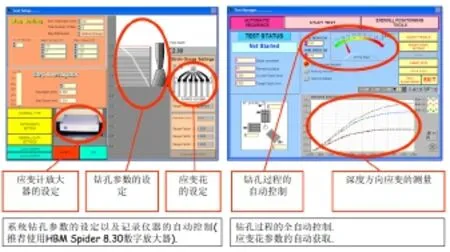

针对上述仅数毫米厚度的薄壁结构内应力测量需求,我们进行了深入系统地研究,并在国内多家相关机构进行了调研,最后采用了钻孔应变计法。钻孔应变计法应力测量过程如图3.1所示

图3.1测量过程

测量过程

Part I: Test Description

Material: Al alloy

Heat Treatment:

Poisson Coefficient: 0.35

Young Module: 70000

Number of Step: 80

Total Depth: 2mm

Hole Diameter: 1.80

S min [N/mm2]: -16.00

S max [N/mm2]: -9.46

Beta Angle:64.38

测试数据表

4.结论

通过理论计算和数据模拟分析得出了如下结论,试验后初始残余应力分布规律和模拟过程基本吻合,计算的变形量理论结果和有限元结果能够很好吻合,研究中的残余应力都小于材料的屈服应力,所产生的变形都在弹性范围内。测试中忽略了加工过程引入起的残余应力和加工热,所以要使计算和模拟更具有实用性,还需开展热力耦合实验研究。

[1]田荣鑫, 刘维伟, 姚倡锋,等. 薄壁构件单面铣削残余应力变形有限元模拟与试验研究[J]. 航空精密制造技术, 2015, 51(6):1-1.

[2]董辉跃, 柯映林. 残余应力对加工变形影响的分析与模拟[J]. 航空材料学报, 2005, 25(5):54-58.

[3]周广涛, 刘雪松, 方洪渊. 纵向预置应力法控制薄板焊接残余应力与变形[J]. 机械工程材料, 2008, 32(3).

[4]孙杰, 柯映林. 残余应力对航空整体结构件加工变形的影响分析[J]. 机械工程学报, 2005, 41(2):117-122.

[5]李敬勇, 章明明, 李鹰,等. 预拉伸对铝合金焊接残余应力和变形的影响[J]. 热加工工艺, 2005(12):15-17.