两种不同微结构的高硅氧/酚醛树脂基复合材料动态压缩性能研究

2016-11-16陈军红徐伟芳谢若泽张方举黄西成胡文军

陈军红,徐伟芳,谢若泽,张方举,黄西成,胡文军

(中国工程物理研究院总体工程研究所,四川 绵阳 621999)

两种不同微结构的高硅氧/酚醛树脂基复合材料动态压缩性能研究

陈军红,徐伟芳,谢若泽,张方举,黄西成,胡文军

(中国工程物理研究院总体工程研究所,四川 绵阳 621999)

为获得高硅氧/酚醛树脂基复合材料动态压缩力学性能以及研究微结构对该种材料力学性能影响,利用分离式霍普金森压杆分别对两种不同微结构的高硅氧/酚醛树脂基复合材料进行动态压缩实验。实验结果发现,在相同应变率下,高硅氧丝/酚醛树脂基复合材料强度高于高硅氧布/酚醛树脂基复合材料。此外,实验结果还显示微结构对材料的失效模式有显著影响,高硅氧丝/酚醛树脂基复合材料显现出一种劈裂的失效模式,而高硅氧布/酚醛树脂基复合材料却发生剪切断裂。进一步通过对其断裂形貌分析指出,高硅氧玻璃纤维的排列方式决定复合材料的断裂模式。

高硅氧纤维;复合材料;微结构;动态压缩;失效模式

0 引 言

高硅氧/酚醛树脂基复合材料为一种由高硅氧纤维与酚醛树脂基体组成的两相材料。高硅氧纤维为一种特种玻璃纤维,这种纤维强度很低,但是它的耐高温性能非常好,可以在900℃下长期使用,短时间可耐1200℃的高温,是一种优良的耐烧蚀和隔热材料。酚醛树脂具有质量轻、成本低、成型工艺简单、强度和模量高、防热/隔热性能良好的优点。高硅氧/酚醛树脂基复合材料集合了两种材料的优点,具有较低的密度和热导率、优良的吸热能力、耐高温以及热稳定性良好性能,已在国防、航空、航天等领域获得应用[1-2],例如宇航器重新进入大气防热罩壳、火箭头椎体、喷咀和排气口、隔板等。

结构件在使用和服役中不可避免地会经历高速撞击等冲击加载过程,为了评估结构件在冲击载荷作用下的安全性,对结构件材料动态力学性能的研究十分必要。相比于准静态力学性能来说[3-6],纤维增强聚合物复合材料的动态性能研究较少。Li和Lambros[7]利用霍普金森压杆对碳纤维增强环氧树脂基复合材料进行了动态压缩实验,获得了该种材料动态压缩下的应力应变,并且通过光学测量的方法获得了该种材料变形过程中的温升。Davies等[8]研究了玻璃纤维/环氧树脂三维编织复合材料在冲击加载下引起的材料损伤和残余强。Walter等[9]研究了在高应变率冲击加载下玻璃纤维/环氧树脂三维编织复合材料的损伤模式。在国内,蒋邦海和张若棋[10]利用霍普金森压杆对碳纤维织物增强复合材料的各向异性力学性能进行了研究。李典森等[11]对不同编织角、不同纤维体积含量的碳/酚醛三维编织复合材料进行了沿编织方向的动态压缩实验。周凯等[12]针对玻璃纤维三维正交机织复合材料进行高应变率下面外、面内方向的压缩试验。袁秦鲁等[13]研究了动态载荷下C/C复合材料的动态破坏行为。

从现有的研究工作发现,针对玻璃纤维/环氧树脂和碳纤维/酚醛树脂的研究较多,而对高硅氧/酚醛树脂基复合材料动态力学性能的研究却鲜有报道。此外,复合材料的性能强烈依赖于纤维的排列方式。微结构不同,复合材料可能呈现出完全不同的性能。在结构件的设计中,不同部位需满足不同的力学性能要求。因此,研究微结构对高硅氧/酚醛树脂基复合材料动态压缩力学性能影响对于结构设计具有一定的指导意义。

本文针对两种微结构的高硅氧/酚醛树脂基复合材料进行动态压缩实验。获得了材料应力应变曲线,对两种材料的失效模式分别进行表征。并进一步分析微结构对高硅氧/酚醛树脂基复合材料失效模式影响。

1 实 验

1.1实验材料

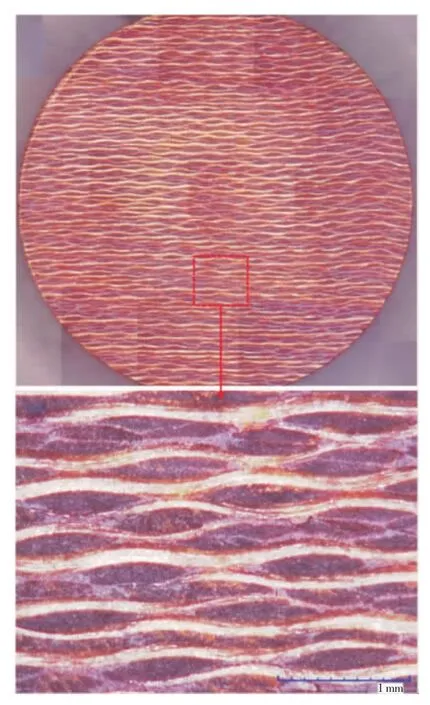

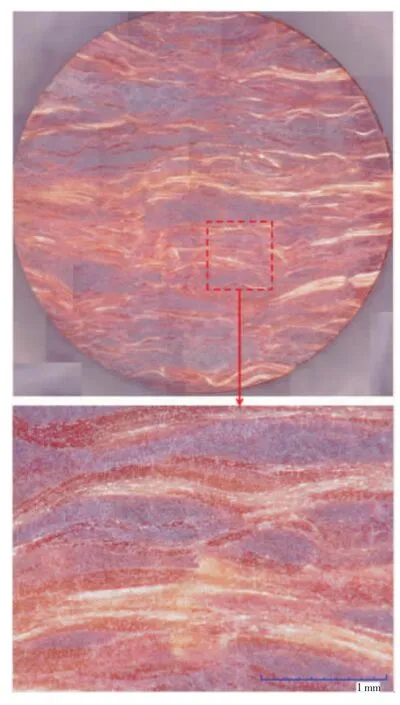

实验用的两种材料分别为高硅氧布/酚醛树脂基复合材料和高硅氧丝/酚醛树脂基复合材料。将切割好的两种材料分别进行打磨抛光,用光学显微镜对其微结构进行观察。高硅氧布/酚醛树脂基复合材料微结构形貌如图1所示。从图中可以看出,高硅氧纤维沿着特定的方向呈规则的波浪形排布,纤维与纤维之间相互交织构成网状结构,酚醛树脂基体填充在网状结构空隙中。高硅氧丝/酚醛树脂基复合材料微结构形貌如图2所示,从图中可以看出,高硅氧纤维沿着某一特定的方向排列,这是与高硅氧布复合材料是类似的。但与高硅氧布复合材料不同的是,高硅氧丝复合材料中,纤维的排布不是规则的,而是杂乱无章的,纤维与纤维之间并没有形成规则的空间排布。

图1 高硅氧布/酚醛树脂基复合材料微结构形貌

两种复合材料均被切割成尺寸为φ18mm×9mm的试样,典型的测试实验样品形貌如图3所示。

1.2实验装置及原理

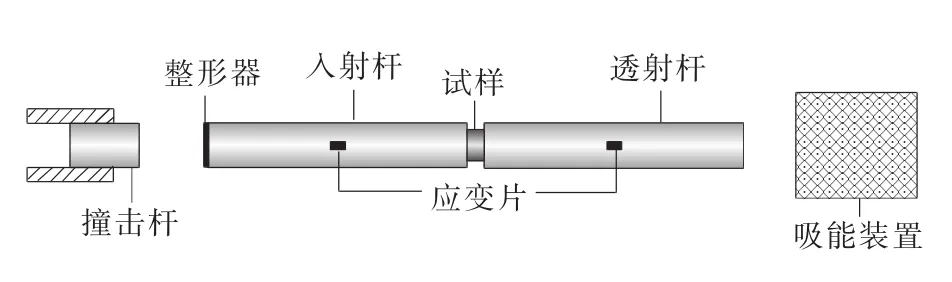

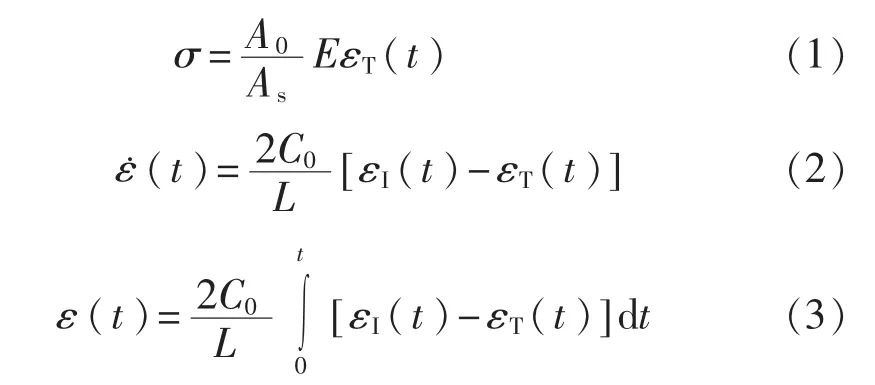

动态压缩所用的实验装置为分离式霍普金森压杆(SHPB),该实验装置的示意图如图4所示,主要由撞击杆、入射杆、透射杆和缓冲吸收装置组成。实验时,由一定气压的压缩空气驱动撞击杆以一定的速度撞击入射杆,在入射杆中产生一压缩应力波,应力波在入射杆中向试样传播,当应力波到达试样时对试样进行加载,同时一部分应力波反射回入射杆,另一部分应力波透射进透射杆中。入射波、反射波、透射波通过粘贴在入射杆和透射杆上的应变片来记录。通过一维应力波理论,试样中的应力、应变率以及应变可以通过以下公式获得:

图2 高硅氧丝/酚醛树脂基复合材料微结构形貌

图3 典型的复合材料实验样品形貌

图4 分离式霍普金森压杆(SHPB)装置示意图

式中:σ、ε˙、ε——试样动态压缩应力、应变率以及应变;

E、A0——波导杆弹性模量和横截面面积;

C0——波导杆中弹性波波速;

As、L——试样初始横截面面积和长度;

εI、εT——测得的入射波和透射波信号。

传统的霍普金森压杆实验技术采用撞击杆直接撞击入射杆的加载方式,入射波上升前沿历时很短,对于低阻抗且脆性材料,在材料破坏时,试样仍可能处于应力不均匀状态,不满足霍普金森压杆实验技术试样受力变形均匀的基本假定。并且采用撞击杆直接撞击入射杆的加载方式时,波头上叠加了由直接碰撞引起的高频分量,这对于实验数据的处理带来了一定的困难。因为实验前,对高硅氧/酚醛树脂基复合材料进行预实验,发现其具有很低的失效应变,显现出一种脆性的变形特征。因此在实验中,采用入射波整形技术来调整入射波波形。在入射杆的前端粘贴橡皮作为整形器,如图4所示。入射波整形技术一方面能过滤掉加载波中由于直接碰撞引起的高频分量,从而减小波传播过程的弥散效应[14];另一方面使入射波上升沿变长,从而保证实验时试样中的应力平衡和变形均匀。

为保证实验结果的有效性,在特定的加载应变率下,每种复合材料至少测试4~5个试样。

2 实验结果

2.1波形分析

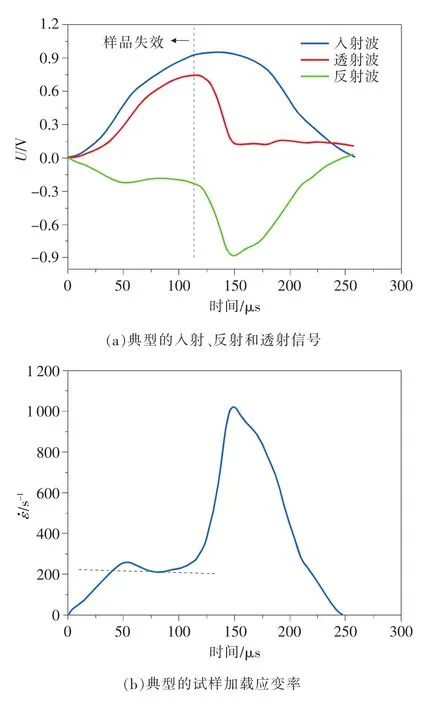

典型的实验入射波、反射波和透射波如图5(a)所示,从图中可以看出通过整形技术,入射波波头上的高频震荡已经被过滤掉,并且入射波上升沿被拉长,持续的时间更长,这样保证了试样破坏前其中应力状态的均匀性。此外,从该图还可以看出,透射波快速下降正好对应反射波绝对值快速增加,透射波快速下降的时刻即对应着试样破坏失效的时刻,因为试样破坏后,入射波不能再通过试样透射进透射杆中。透射波持续的时间即为实验持续的时间,图5(a)中实验时间约为120μs。实验持续的时间依赖于加载应变率,应变率越大,实验持续的时间越短。

利用方程(2)得到的试样加载应变率随时间的变化如图5(b)所示,从图中可以看出,实验开始时,应变率线性增加到一定值,之后,近似保持该值不变,到试样发生破坏时,应变率快速增加。在实验持续时间内,即在试样破坏之前,试样保持近似恒定应变率加载。

图5 典型的入射、反射和透射信号和典型的试样加载应变率随时间变化曲线

2.2动态应力应变曲线

实验时,通过调整驱动气压来调节撞击杆的速度,从而实现材料在不同应变率下的加载。

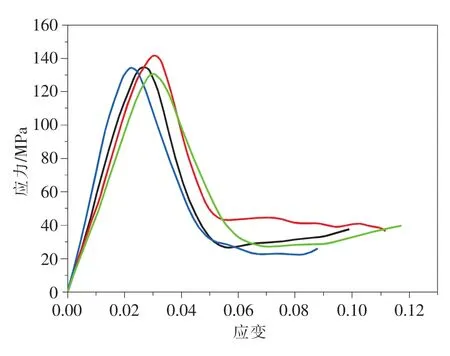

在0.10MPa驱动气压加载下,撞击杆的撞击速度约为14.6m/s。在此加载条件下,高硅氧布/酚醛树脂基复合材料试样中的平均应变率为8.0×102s-1。该应变率下材料的应力-应变曲线如图6所示,可以看出,试样中应力近似线性增加到最大值后即开始下降,材料基本上不表现出塑性变形行为。材料的平均强度为135 MPa,其对应于最高应力的应变约为2%,说明高硅氧布复合材料表现出一种脆性的断裂行为。此外,从图中还可以看出,材料在达到其强度极限后,应力快速下降直到达到一稳定的应力平台,即残余强度。在该应变率下,材料中平均残余强度约为30MPa。这表明材料破坏后,其承载能力快速下降,但并未完全消失,破坏后的试样保留了少量的承载能力。

图6 8.0×102s-1加载应变率下高硅氧布复合材料应力-应变曲线

高硅氧丝/酚醛树脂基复合材料动态压缩应力应变曲线如图7所示。在0.15 MPa驱动气压加载下,撞击杆的撞击速度约为17m/s。高硅氧丝/酚醛树脂基复合材料试样中的平均应变率为7.5×102s-1。由图可以看出,与高硅氧布/酚醛树脂基复合材料类似,试样对应于最高应力的应变约为1%~2%,材料同样表现出一种脆性的行为。材料在该种应变率下其平均强度为172MPa。

图7 7.5×102s-1加载应变率下高硅氧丝复合材料应力-应变曲线

2.3材料失效模式

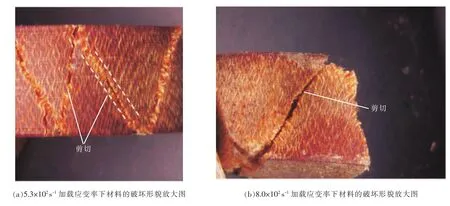

高硅氧布/酚醛树脂基复合材料试样破坏后的形貌放大图如图8所示,图8(a)为在较低的应变率(5.3×102s-1)加载下材料的破坏形貌,可以看出,试样中出现了多条剪切裂纹,剪切裂纹之间相互交割,形成“W”形。这表明在动态压缩加载下,高硅氧布/酚醛树脂基复合材料为一种剪切失效模式。在更高加载应变率下,即在8.0×102s-1加载应变率下试样的破坏形貌如图8(b)所示,可以看出,在更高应变率下,材料已经破碎成多个碎块,材料发生了剪切失效。

图8 高硅氧布/酚醛树脂基复合材料在5.3×102s-1,8×102s-1加载应变率下材料的破坏形貌放大图

图9显示的是高硅氧丝/酚醛树脂基复合材料试样破坏后的形貌放大图。图9(a)显示的是在较低的加载应变率6.3×102s-1下试样的宏观破坏形貌,从图中可以看出,试样中出现了多条平行于加载方向的裂纹,即材料发生了劈裂的破坏模式。这是与高硅氧布/酚醛树脂基复合材料完全不同的。7.5×102s-1加载应变率下材料的破坏形貌如图9(b)所示,在更高加载应变率下,试样中劈裂裂纹进一步扩展,导致试样破碎成多个碎块。

图9 高硅氧丝/酚醛树脂基复合材料在6.3×102s-1,7.5×102s-1加载应变率下试样的破坏形貌放大图

3 讨 论

从实验结果可以看出,在近似相同的加载应变率下,高硅氧丝复合材料强度要高于高硅氧布复合材料,在8.0×102s-1应变率下,高硅氧布复合材料强度为135 MPa,而在7.5×102s-1应变率下,高硅氧丝复合材料强度为172MPa,说明微结构对复合材料强度会产生一定的影响。

从图8(a)和图9(a)可以看出,材料破坏时,高硅氧丝复合材料中产生了更多的裂纹,更多的裂纹意味着材料破坏需要耗散更多的能量,即需要更多的能量来驱动裂纹的扩展,在宏观上则表现为高硅氧丝复合材料具有较高的强度。

微结构对复合材料失效模式的影响更为明显。在动态压缩下,两种复合材料表现出完全不同的断裂模式,高硅氧布复合材料显现出一种剪切的失效模式,而高硅氧丝复合材料却显现出一种劈裂的失效模式。

在两种复合材料中,两相材料均为高硅氧纤维和酚醛树脂基体,但高硅氧纤维排列的方式不同。在高硅氧布/酚醛树脂基复合材料中,纤维规则排列,且相互之间交织成网状结构(图1),这种网状排列的纤维对材料中劈裂裂纹的扩展起到一定的阻止作用,导致先发生纤维的折曲(图8(a)),宏观上,材料表现出剪切的破坏模式。而在高硅氧丝/酚醛树脂基复合材料中,纤维杂乱无章排列(图2),纤维与纤维之间并没有形成规则的空间拓扑结构,纤维对材料中劈裂裂纹扩展的阻止作用减弱,导致基体的劈裂破坏优先发生。纤维的折曲与基体的劈裂的竞争在一定程度上决定了复合材料的失效模式。

4 结束语

本文利用霍普金森压杆对两种微结构的高硅氧/酚醛树脂基复合材料进行动态压缩实验,获得了两种材料动态压缩力学性能,并分析微结构对材料力学性能的影响,得到以下结论:

1)微结构对高硅氧复合材料强度会产生一定的影响,在近似相同的加载应变率下,高硅氧丝复合材料强度要高于高硅氧布复合材料。

2)微结构对高硅氧复合材料的失效模式会产生显著的影响,高硅氧布复合材料显现出一种剪切的失效模式,而高硅氧丝复合材料却显现出一种劈裂的失效模式。进一步的分析表明,高硅氧布/酚醛树脂基复合材料中,网状排列的纤维对材料中劈裂裂纹的扩展起到一定的阻止作用,纤维的折曲先发生,而在高硅氧丝/酚醛树脂基复合材料中,无规则排列的纤维材料中劈裂裂纹扩展的阻止作用减弱,基体的劈裂破坏优先发生。

[1]李铖,仇小伟.高硅氧玻璃纤维研究现状及前景[J].玻璃纤维,2004(4):35-37.

[2]毕鸿章.高硅氧玻璃纤维及其应用[J].高科技纤维与应用,2003,28(4):36-39.

[3]王丹勇,陈以蔚,李树虎,等.纤维 复合材料压缩破坏研究进展[J].材料科学与工程,2012,30(4):639-643.

[4]CARVALHO N V D,PINHO S T,ROBINSON P.An experimental study of failure initiation and propagation in 2D woven composites under compression[J].Composites Science and Technology,2011(71):1316-1325.

[5]CHENG J,LI H J,ZHANG S Y,et al.Failure behavior investigation of a unidirectional carbon-carbon composite[J].Materials and Design,2014(55):846-850.

[6]HAN G,GUAN Z D,LI X,et al.Microscopic progressive damage simulation of unidirectional composite based on the elastic-plastic theory[J].Journal of Reinforced Plastics and Composites,2015,34(3):232-247.

[7]LI Z,LAMBROS J.Dynamic thermomechanical behavior of fiberreinforced composites[J].Composites:Part A,2000(31):537-547.

[8]WALTER T R,SUBHASH G,SANKAR B V,et al. Damage modes in 3D glass fiber epoxy woven composites under high rate ofimpactloading[J].Composites:Part B,2009(40):584-589.

[9]DAVIES G A O,HITCHINGS D.Impact damage and residual strengths of woven fabric glass/polyester laminates[J].Composites:Part A,1996(27):1147-1156.

[10]蒋邦海,张若棋.动态压缩下一种碳纤维织物增强复合材料的各项异性力学性能实验研究[J].复合材料学报,2005,22(2)::109-115.

[11]李典森,卢子兴,冯志海.三维编织复合材料动态压缩性能的实验研究[J].第十五届全国复合材料会议论文集(下册),2008:683-686.

[12]周凯,熊杰,杨斌,等.三维正交机织复合材料的动态压缩性能[J].复合材料学报,2009,26(2):171-175.

[13]袁秦鲁,李玉龙,李贺军,等.动态载荷下C/C复合材料的压缩破坏行为[J].新型碳材料,2010,25(2):114-118.

[14]RAVICHANDRAN G,SUBHASH G.Critical appraisal of limiting strain rates for compression testing of ceramics in a split Hopkinson pressure bar[J].American Ceramic Society,1994,77(1):263-267.

(编辑:李妮)

Dynamic compressive properties of two high silica glass/phenolic composites with different microstructures

CHEN Junhong,XU Weifang,XIE Ruoze,ZHANG Fangju,HUANG Xicheng,HU Wenjun

(Institute of Systems Engineering,China Academy of Engineering Physics,Mianyang 621999,China)

In order to obtain the dynamic compressive properties of the high silica glass/phenolic composites and study the effect of microstructure on mechanical properties of this composite. This paper uses the split Hopkinson pressure bar to conduct dynamic compressive tests on the high silica glass/phenolic composites which have two different microstructures.The result shows that under the similar strain rate,the strength of high silica glass fiber/phenolic composite is higher than the high silica glass fabric/phenolic composite.Furthermore,the microstructure has significant effect on the failure mode of this composite.The high silica glass composite has a splittingfailuremode,however,thehighsilicaglassfabriccompositeindicatestheshear failure mode.From the analysis on the fracture feature of the sample,it can be concluded that the frature mode of the composite is determined by the orientation of the high silica glass fiber.

high silica glass;composites;microstructure;dynamic compression;failure mode

A

1674-5124(2016)10-0113-06

10.11857/j.issn.1674-5124.2016.10.021

2016-04-15;

2016-05-29

国家自然科学基金(11472257,11272300);中物院总体所创新与发展基金(15cxj19)

陈军红(1987-),男,湖北武汉市人,助理研究员,博士,研究方向为材料与结构冲击动力学。

徐伟芳(1974-),男,四川达州市人,副研究员,博士,研究方向为材料冲击动力学与结构防护。