抽油杆硬质合金接箍防偏磨性能研究

2016-11-12陈学辉张正平

陈学辉,郑 雷,张正平,兰 芳,李 宁,冯 伟

(1.中国石油玉门油田分公司 钻采工程研究院,甘肃 酒泉 735019;2.中国石油玉门油田分公司 鸭儿峡采油厂,甘肃 酒泉 735200)①

抽油杆硬质合金接箍防偏磨性能研究

陈学辉1,郑雷1,张正平1,兰芳1,李宁2,冯伟2

(1.中国石油玉门油田分公司 钻采工程研究院,甘肃 酒泉 735019;2.中国石油玉门油田分公司 鸭儿峡采油厂,甘肃 酒泉 735200)①

抽油井中抽油杆接箍偏磨现象日益增多,造成油井维护的工作量上升、难度加大和成本增加,严重影响油田正常生产。通过接箍偏磨相关机理研究,总结了接箍偏磨的原因及影响因素。在此基础上,对普通接箍和硬质合金接箍在实际生产中的运行状况进行监测,采用概率统计方法,得出2类接箍的实际磨损量,并对其抗偏磨性能进行了对比分析。根据油田正常油井生产的维护费用标准,从经济性方面评价了2类接箍应用前景,为油田生产创效提供技术支持。

抽油杆;抽油杆接箍;偏磨机理;硬质合金

目前,国内油田80%以上采用有杆泵采油技术。有杆抽油系统在采油过程中,油管和抽油杆之间存在相互运动,受油、水等井下介质的影响,接箍与油管之间产生摩擦,从而形成偏磨。其降低了抽油杆接箍及本体的强度,造成抽油杆脱扣或本体断裂;同时油管也可能漏失[1-2]。

由于油井含水和原油黏度的变化、地层供液不足及井眼轨迹等原因,造成偏磨井数增多,致使油井检泵周期短,维护作业的费用呈逐年上升的趋势。例如,2004年胜利油田开井约1.3万口,存在杆管偏磨井约占抽油井开井数的30%。因抽油杆、油管偏磨造成的油井维护工作量占油井全部维护工作量的50~60%,造成每年上亿元的杆管材料费的损失[3];大庆油田在3年期间共发生抽油杆断脱821次,经济损失超过¥2 000 万元,其中由于抽油杆接箍偏磨占总数的 74%[4];玉门油田鸭儿峡采油厂在2015年发生抽油杆断脱12井次,增加油井维护工作量11%。其中因抽油杆接箍偏磨而造成的断脱占42%,油井维护费用增加了约¥180万元。

因此,研究抽油杆接箍偏磨机理,分析接箍偏磨的原因并提出防偏磨措施十分必要。同时分析评价硬质合金接箍的应用效果,为提高油田经济效益具有重要意义。

1 接箍偏磨机理

1.1理论依据

理论上将磨损机理分为粘着磨损、磨料磨损、腐蚀磨损、疲劳磨损、冲蚀磨损、冲击磨损等。接箍偏磨主要的磨损为磨料磨损[5]。

磨料磨损指硬的磨(颗)粒物或硬的凸出物在摩擦表面相互接触运动过程中,表面材料发生消耗,其特征是在摩擦副对偶表面沿滑动方向形成划痕。磨料磨损机理包括微观切削磨损机理、多次塑变磨损机理(加工硬化)、微观断裂磨损机理及疲劳磨损机理。在实际磨料磨损过程中,通常有几种机理共同作用,但主要以一种机理为主。影响磨料磨损的原因有材料硬度、磨料尺寸(摩擦因数)、载荷。

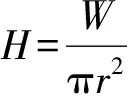

国外学者提出了以切削作用为主的磨料磨损量[6]为

(1)

1.2偏磨原因

从实际生产出发,造成抽油杆接箍偏磨的原因包括井身结构引起的偏磨、套变部位的影响、油管弯曲造成杆管偏磨、抽油杆弯曲、油杆组合的影响、抽汲介质的影响等[7]。

偏磨后的抽油杆接箍如图1所示。

a 偏磨

b 脱扣

2 现场应用分析

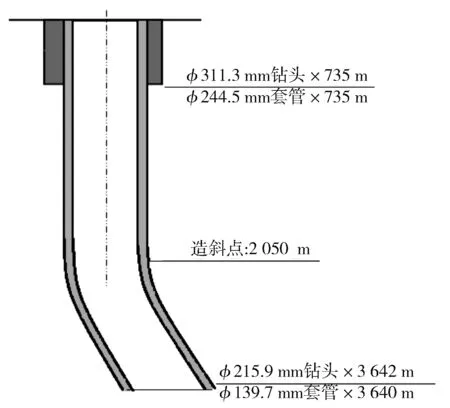

以玉门油田公司鸭儿峡采油厂K1-15井为例,其井身结构如图2。

3.1 留守学生心理健康的总体状况 本文认为留守中学生在学习焦虑、身体症状、自责倾向和过敏倾向方面存在不少问题。留守组与非留守组MHT得分除学习焦虑外前者各项均高于后者,孤独倾向、自责倾向、过敏倾向、身体症状、冲动倾向两者差异有显著性(P<0.01~0.05),显示留守组较非留守组存在更多的心理问题,与既往研究基本一致[2-4]。值得注意的是留守学生的学习焦虑得分低于对照组,这可能是因为农村学生父母文化程度普遍不高,父母在家对儿童学习要求多但辅导并不多,父母外出后,代养人对留守儿童的学习关心较少。虽未达到显著差异,但这一现象值得广大父母深思。

图2 K1-15井井身结构

2.1普通接箍

K1-15井于2013-08完钻投产,采用三级抽油杆组合、普通接箍连接、深井杆式泵生产,下泵深度2 400 m,平均动液面2 214 m。2014-04,油管漏失上修;2014-11,该井断脱上修,发现均因接箍偏磨严重而造成。

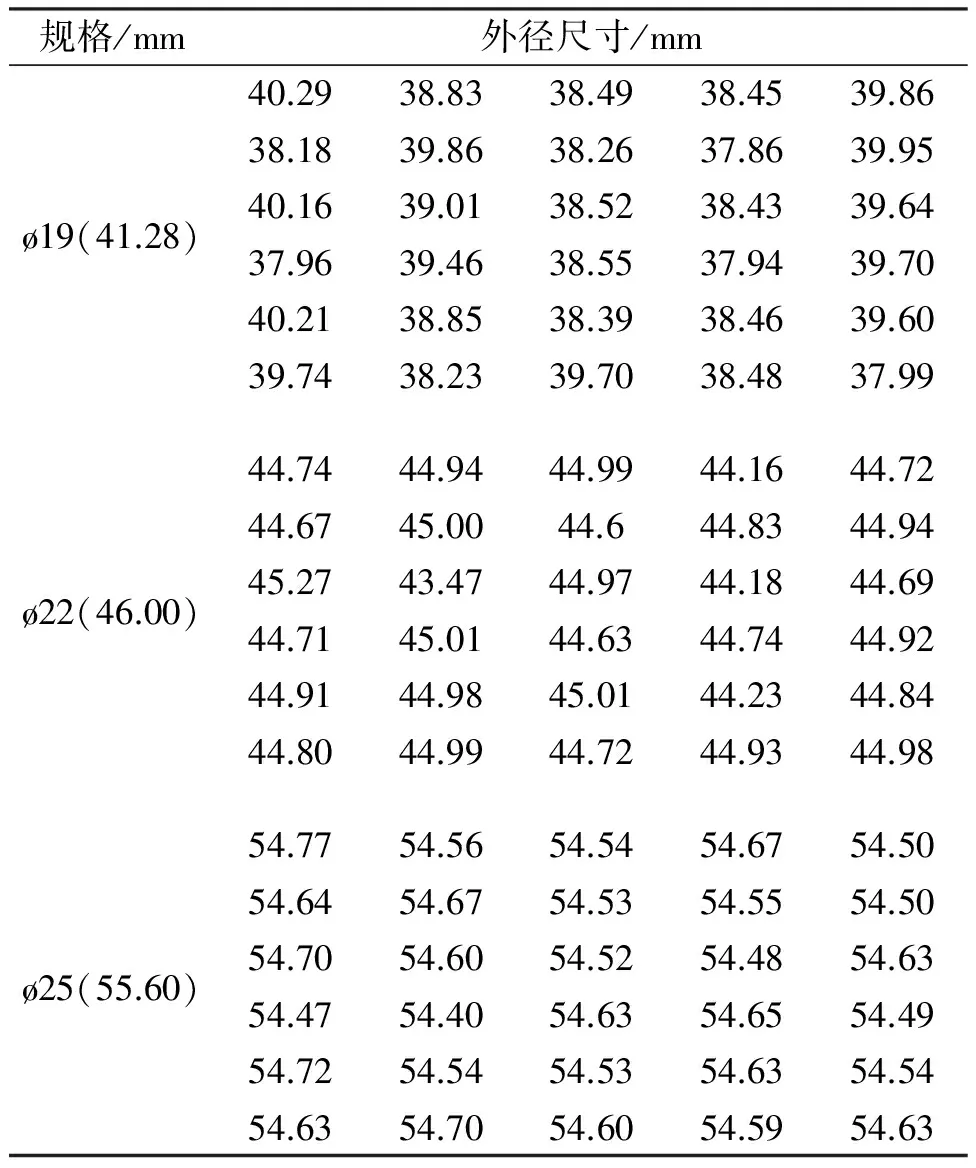

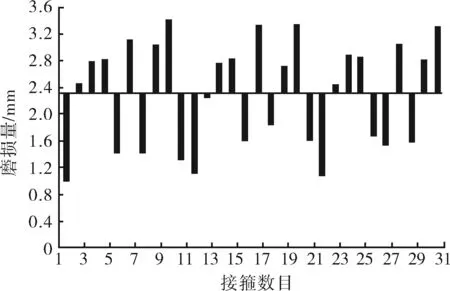

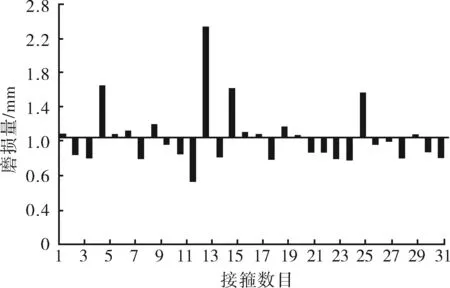

3种规格接箍的外径尺寸如表1,其偏磨量以规定值与偏磨后的尺寸差值衡量。偏磨量如图3所示。

根据表1数据,整理得到ø19 mm普通接箍平均磨损量为2.31 mm,利用概率统计中的标准差公式,对偏磨量值进行整理。计算得到标准差σ=0.77,结合图3中柱形图波动情况,得出ø19 mm普通接箍偏磨量在2.31 mm上下波动,且波动范围较大。

表1 普通接箍偏磨后尺寸

同理,整理得到ø22 mm普通接箍平均磨损量为1.35 mm,标准差σ=0.34,偏磨量约为1.35 mm。除个别值波动较大外,其偏磨量约在其值±0.3 mm波动,波动不大。ø25 mm普通接箍平均磨损量为1.01 mm,标准差σ=0.08,偏磨量约为1.01 mm,偏磨量约在其值±0.1 mm波动,波动不大。

a ø19 mm

b ø22 mm

c ø25 mm

从磨损量来看,ø19 mm普通接箍磨损量相对最大,其值为2.31 mm,ø25 mm普通接箍磨损量相对最小,其值为1.01 mm;从磨损量的波动情况来看,ø19 mm普通接箍磨损量的波动范围较大。随着油井深度的变化,井深结构越来越复杂,油杆尺寸逐渐变小,刚度变小,变形加大,从而导致接箍偏磨程度加剧,磨损量变大。

2.2硬质合金接箍

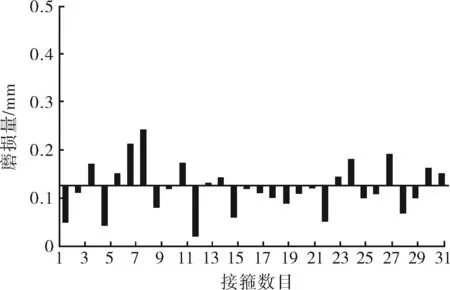

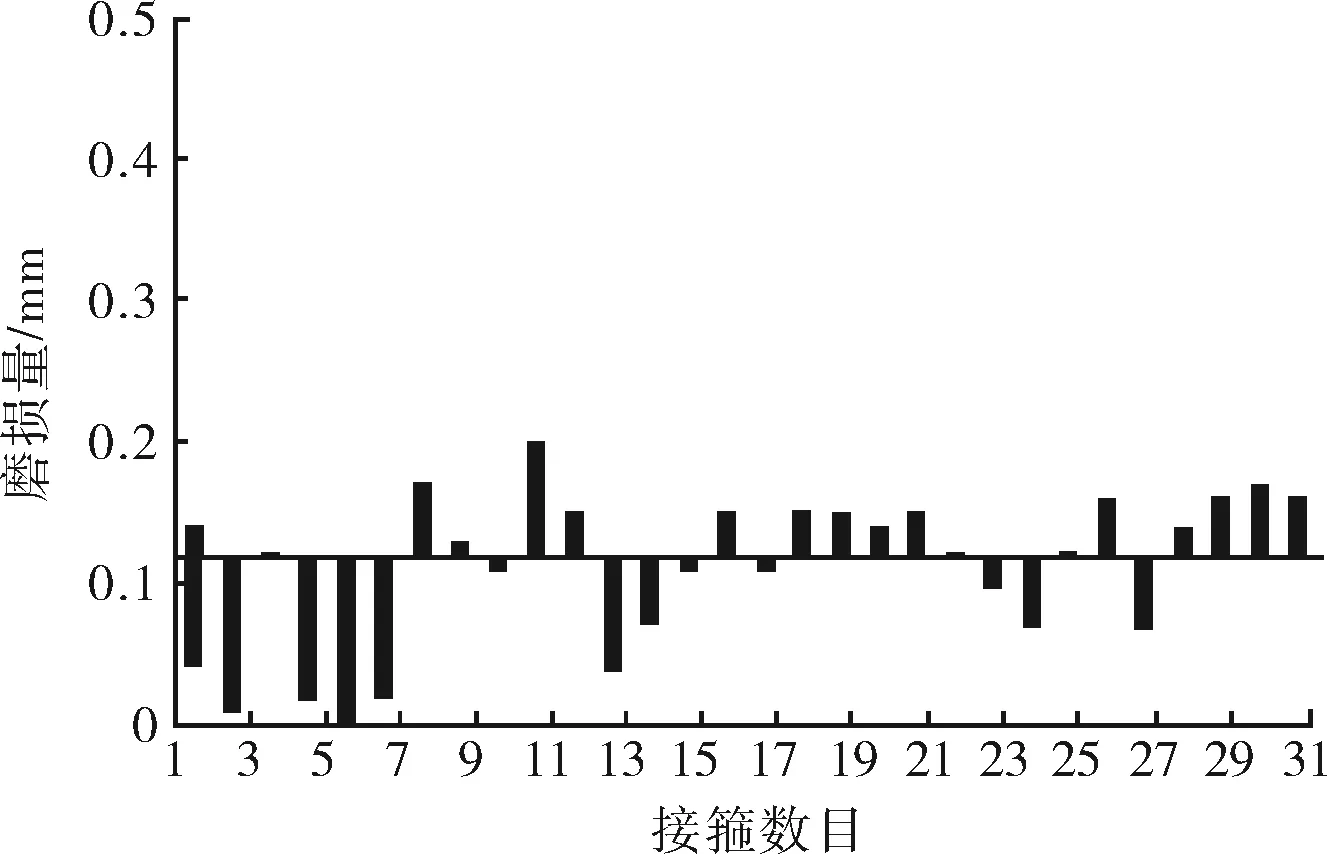

针对K1-15井出现接箍偏磨造成的断脱情况,2014-11采用硬质合金接箍,杆柱组合不变,至2016-01,该井起测。3种规格接箍的外径尺寸如表2,其偏磨量以规定值与偏磨后的尺寸差值衡量。偏磨量统计如图4所示。

表2 硬质合金接箍偏磨后尺寸

a ø19 mm

b ø22 mm

c ø25 mm

同理,整理得到ø22 mm硬质合金接箍平均磨损量为0.12 mm,标准差σ=0.051,偏磨量约为0.12 mm,其偏磨量约在其值±0.10 mm波动,波动很小。ø25 mm硬质合金接箍平均磨损量为0.11 mm,标准差σ=0.052,偏磨量约为0.11 mm,偏磨量约在其值±0.1 mm波动,波动很小。

3种尺寸接箍的磨损量均为0.12 mm左右,磨损量很小,其值波动不大。表明硬质合金接箍受井深、油杆自身条件影响较小,其抗偏磨效果明显。

2.3经济性分析

K1-15井使用普通接箍时,油井平均检修周期为225 d(2013-08完钻投产,2014-04、2014-11两次检修);使用硬质合金接箍后,该井起测时,相比普通接箍磨损量大幅减小,油井检泵周期大于420 d。按油井断脱平均检泵费用¥12万元计算,使用硬质合金接箍后,单井检泵周期延长1倍,同比可节约维护费用约¥12万元。

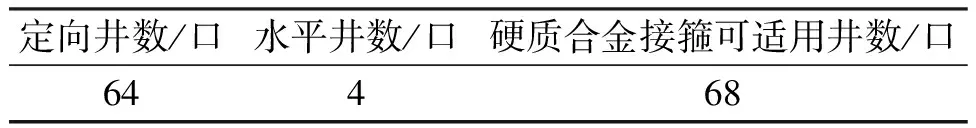

目前,玉门油田鸭儿峡采油厂试验性应用硬质合金接箍4口井,生产正常。按照表3统计数据,若将该技术扩展应用到定向井和水平井上,预计可节约维护费用¥700多万元,满足经济性生产的要求。

表3 玉门油田鸭儿峡采油厂油井类型

3 结论

1)由于硬质合金接箍的表面涂层,在摩擦过程中,其涂层金属起到一定润滑作用,相当于摩擦因数减小,避免了接箍与油管过度磨损,从而减小了油管磨损量。

2)硬质合金接箍偏磨量小于普通接箍,同时硬质合金接箍受井身结构影响较小,防偏磨效果好。

3)接箍硬度增大、表面粗糙度小,接箍偏磨的磨损量小,反之,接箍磨损量大。侧向载荷的变化对普通接箍偏磨影响大,对硬质合金接箍影响较小。

4)在定向井和水平井的有杆泵采油过程中,硬质合金接箍的使用有着良好的匹配性,能够有效地延长油井的检泵周期和降低油井的维护费用,从而提高了油井的生产时效和经济性。

[1]刘桂林,陈伟平,高荣晓.抽油机井杆管偏磨成因分析及防治措施[J].钻采工艺,2005,28(6):79-81.

[2]刘晓旭,林元华,曾德智,等.有杆抽油系统杆管偏磨磨损量预测研究[J].石油矿场机械,2009,38(1):34-37.

[3]何世龙,迟兆燕,单金鹏.胜利油田杆管偏磨现状分析[J].胜利油田职工大学学报,2004(3):9-10.

[4]李新华.胜利油田油井管杆偏磨现状及治理对策[C]//东营:胜利采油研究院工程师年会议论文集,2007:75-774.[5]杨海滨,狄勤丰,王文昌.抽油杆柱与油管偏磨机理及偏磨点位置预测[J].石油学报,2005,26(2):100-103.

[6]温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2002.

[7]马卫国,杨新冰,张利华,等.抽油杆管偏磨成因及解决措施研究综述[J].石油矿场机械,2009,38(1):22-26.

[8]周锡容,Donald G B,D Craig Owens,等.抽油杆接箍与油管的磨损[J].国外石油机械,1994(1):48-52.

[9]刘晓旭,乔海波,黄梅,等.有杆泵抽油系统杆管偏磨磨损效率试验研究[J].石油矿场机械,2012,41(12):37-40.

Research on the Eccentric Wear Preventing Performance of Carbide Rod Coupling

CHEN Xuehui1,ZHENG Lei1,ZHANG Zhengping1,LAN Fang1,LI Ning2,FENG Wei2

(1.Exploration and Development Research Institute,Yumen Oilfield Company,Jiuquan 735019,China;2.YaerxiaOilProductionPlant,YumenOilfieldCompany,Jiuquan735200,China)

With the development of the oilfield,the phenomenon of rod coupling eccentric wear grow intensely,which not only leads to oil well maintenance be more difficultly,but also the workload and cost increase,seriously affects the normal oil well production.Through rod coupling eccentric wear research,the reasons why eccentric wear of rod coupling happens are summarized.On the basic,the normal rod couplings and carbide ones are monitored,the actual situation of wear are obtained in the probability statistical method,which is in order to compare and analysis their difference of eccentric wear performance.According to standard of oil well maintenance cost in actual production,evaluate application prospect of two types of rod coupling from economy and provide relevant technical support for improving the efficiency of the oilfield production at last.

sucker rod;rod coupling;eccentric wear mechanism;carbide

1001-3482(2016)10-0062-04

2016-04-07

陈学辉(1988-),男,甘肃酒泉人,硕士,主要从事采油机械设备及工具研究,E-mail:gsjqcxh@sina.com。

TE933.2

Bdoi:10.3969/j.issn.1001-3482.2016.10.014