重力式三相分离器流体分析

2016-11-12肖文生谷向郁

刘 琦,肖文生,吴 磊,谷向郁

(中国石油大学(华东) 机电工程学院,山东 青岛 266555)①

重力式三相分离器流体分析

刘琦,肖文生,吴磊,谷向郁

(中国石油大学(华东) 机电工程学院,山东 青岛 266555)①

油气水三相分离器是油田集输系统中的关键设备。根据流花16-2油田数据,设计了一种重力式三相分离器,通过计算得出三相分离器尺寸,并以此为依据进行建模。利用Fluent软件,对三相分离器模型进行网格划分,确定边界条件,并进行流体分析。通过分析模型的油气水三相体积分数云图、轴线上油气水三相体积分数分布曲线图、分离器出口、入口的速度流线图、截面压力图等,对其结构进行优化。并验证了增加整流构件的必要性。

三相分离器;Fluent软件;流体分析

原油处理是将开采上来的原油分离出伴生气及污水,对原油进行处理后外输。三相分离器是石油工业中油田集输系统的关键设备,其作用是将油气水分离,以确保原油生产的进行和污水的排出[1]。三相分离器的设计原理差别较大,美国CE-NATCO公司采用“浅池原理”[2],其分离速度较快;瑞典阿法拉法公司采用“离心分离原理”,其是一种蝶片式离心机,具有占地面积和质量小,停液时间短,可组合使用,操作简便等优点,适合海上环境。近年我国在三相分离器的研制上取得了较大突破,大庆、大港、江汉、中原、河南等油田研制了将游离水分离和沉降分离结合的“合一装置”;长庆油田引进了HXS型油气水三相分离器,取得了良好的测试效果[3];大港油田首创了陶粒脱水器,研制了微波脱水技术[4]。国外对重力式分离器的流体分析研究起步较早,S.H.Khor[5]等人利用三相流模型,得出了更为精确的油气水三相体积分数计算关系式。美国Idhao大学[6]利用激光多普勒测速仪(LDV)做了速度场分布测试。国内研究在近几年才开始,且大多为油田服务[7]。本文介绍了一种重力式三相分离器,并对其进行流体分析。

1 重力式三相分离器

1.1结构

重力式三相分离器由入口分流区、集液区、重力沉降区、除雾器区4部分组成,如图1所示。采出液首先进入入口分流区,气液的预分离在采出液的液流动量发生改变时完成,预分离后,液体进入集液区、沉降区,油聚集到上层,水沉降到底层;采出液通过集液区后,上部分的油液溢过堰板,进入油室,由液位控制阀控制其排出、控制油室的油位,下部分的水经排水阀排出分离器;预分离后的气体在重力沉降区内去除较大的液滴,在除雾器内去除较小液滴,液位控制阀控制气的排出,保证了内部压力。

三相分离器设计时需要考虑液滴沉降、液滴大小、停留时间3方面内容。液滴大小很大程度上影响了三相分离器的处理效果。在气液部分,三相分离器的重力沉降部分可去除大于100 μm的颗粒,除雾器去除更小的液滴,其可以根据气体容量方程进行设计。在液液部分,预测油中水滴尺寸很难,500 μm或者大于500 μm的水滴能够从油层中析出。停留时间指气体或液体在容器中停留的平均时间[8],其影响分离器中气液是否达到平衡状态。

图1 卧式三相分离器平面结构示意

1.2内部构件

选择三相分离器尺寸时,如果达不到油气水三相分离的目的,需安装内部构件或者采用其他方式促进分离。一般内部构件选用入口分流器、除雾器、喷砂嘴、排砂管、整流构件、聚结构件等。

1.3尺寸计算

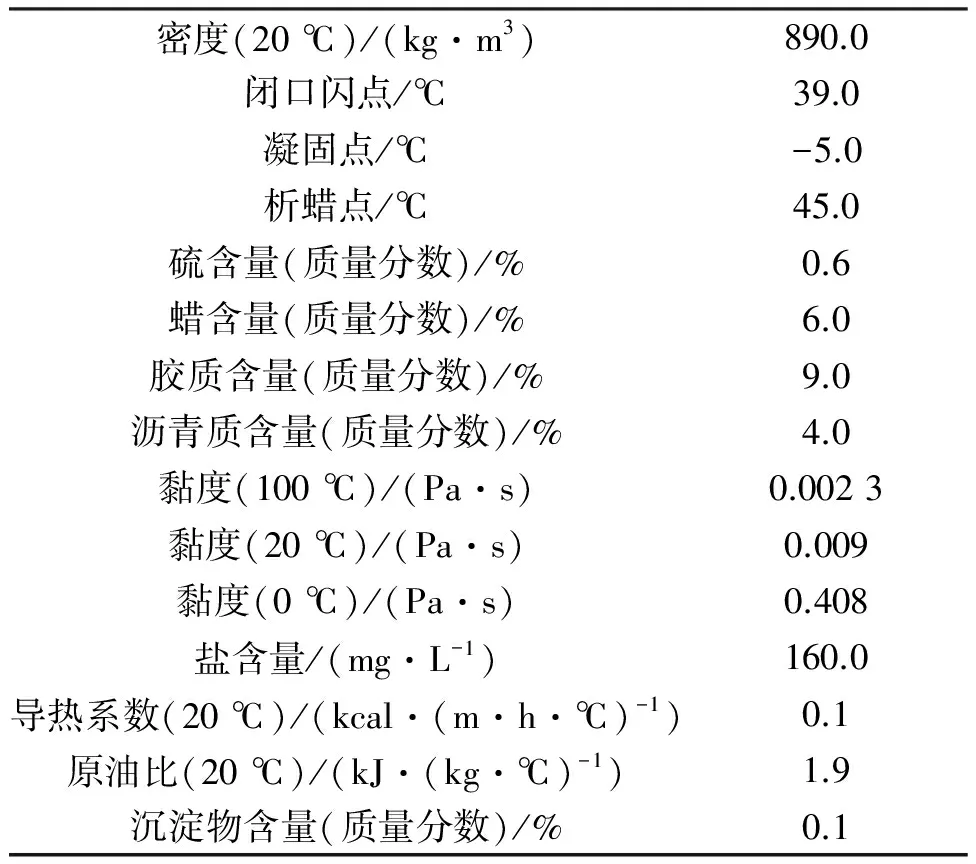

本文以位于南海深水海域的流花16-2油田为例。其基本参数及其伴生气性质参数如表1~2。

表1 流花16-2油田基本参数

表2 流花16-2油田的伴生气性质参数

取最大油处理量200 Mbopd(千桶/日),即Qo=31 796 m3/d= 22.08 m3/min;最大气处理量180 MMscfd(百万标准立方英尺/日),即Qg=5.09 702×106m3/d=58.99 m3/s;最大水处理量300 Mbopd(千桶/日),即Qw=47 694 m3/d=33.12 m3/min。已知油水混合物在0.3 MPa(表压)、20 ℃下分离,则原油密度ρo=865 kg/m3。根据相平衡计算在分离条件下,油相停留时间等于水相停留时间,取油相停留时间为8 min。由于目标平台处理量较大,原油处理系统选择采用2套系统并行处理,即Qw1=Qw2=16.56 m3/min,Qo1=Qo2=11.04 m3/min;天然气处理系统采用3套设备并行处理,即Qg1=Qg2=19.66 m3/s。则三相分离器尺寸计算如下:

当液滴直径为500 μm时,最大油层厚度为

(1)

式中:tro为油的停留时间,min;ρw为水的相对密度;ρo为油的相对密度;dm为液滴直径,mm;μo为液体黏度,Pa·s。

由于油相停留时间等于水相停留时间,分离器中水相横截面积与分离器横截面积之比为

(2)

取分离器在半满状态下系数β=0.18,则分离器的最大直径为

(3)

取阻力系数处置0.34,则气相中液滴沉降速度vt及阻力系数CD为

vt=0.0108 m/s,CD=1.827

(4)

根据气体容量约束方程式可得:

=2.6×105

(5)

根据停留时间约束方程式:

d2Leff=4.2×104(Qwtrw+Qotro)

=4.2×104×(10×16.56×60+10×11.04×60)

=6.9×108

(6)

理论上应取以上两式结果中的较大值为分离器的缝间长度。且经验表明,缝间长度与直径比值即最佳长径比为3~5。上述方程中停留时间约束方程的计算结果显然比气体容量约束方程式的计算结果小,故以后者作为依据。缝间长度取两式中较大值,得分离器直径与长度关系如表3所示。

表3 分离器直径与长度的关系

考虑最佳长径比的范围以及分离器尺寸的加工精度,选取分离器直径为5.6 m,分离器长度为16.8 m。

根据三相分离器尺寸可知,分离器为筒体较长的卧式分离器。采用与分离器轴线垂直的采出液进入方式,在入口处设置分离器的整流构件,以防止出现波浪,如图2所示。在分离器内部设置聚结构件,使油中水滴沉降至水层,水层的油滴升至油层,如图3~4所示。由于分离器对气体纯净度要求不高,故不安装除雾器装置。

图2 整流构件

图3 整流构件(上)

图4 聚结构件(下)

三相分离器大多支撑安装在平台上。罐体是三相分离器的主体,除罐体外,为了方便三相分离器的使用、维修、检验等,还设置有一系列的设施。设计的重力式三相分离器结构如图5所示。

图5 重力式三相分离器结构示意

2 三相分离器流体分析

2.1分析模型

三相分离器的处理对象为原油采出液,处理目的为油、气、水的三相分离,并且其流动状态以湍流为主,故使用多相流模型和湍流模型进行计算分析。多相流模型可以分为VOF、Mixture、Eulerian 3种模型[9]。VOF模型适用于流体各相之间不能混合的模型;Eulerian模型因确定计算的方程较大,适于相对较简单的模型;Mixture模型适用于经过简化的多相流模型,主要由质量守恒方程、动量守恒方程、能量守恒方程构成。

Fluent软件中的湍流模型有S-A、k-ε、RSM、LES、分离涡5种模型。标准k-ε模型适用于初始的迭代;重整化k-ε模型适用于应变率比较高或者流线弯曲比较大的情况;现实k-ε模型有较高的精度,并且其能够避免产生正应力,适用于均匀剪切流、分离流、分层流等模拟中。

由于重力式三相分离器油气水互相渗透,故采用Mixture模型。流场模拟可能出现湍流流动情况,采用现实k-ε模型。一方面为控制影响因素变量,另一方面为保证仿真的可靠性,不考虑对进行流体分析的模型添加内部构件,建立的几何模型如图6所示。

图6 三相分离器的几何模型

2.2网格划分

通过ANSYS Workbench 13.0对模型进行网格划分,共得到面223 124个,节点42 963个。网格的过渡比为0.272,增长率为1.2。网格划分结果如图7。

图7 重力式三相分离器网格划分

2.3边界条件确定

三相分离器流体分析边界条件主要分为入口边界条件和出口边界条件。

Fluent软件常用的入口边界条件有质量入口、压力入口、速度入口、进风口、进气扇等边界条件。由于所设计的重力式三相分离器的质量、压力等条件不确定,故采用速度入口边界条件。出口边界条件有出流、压力出口、排风口、排气扇、压力远场等边界条件。出流边界条件限制最少,但出流情况很容易对内部流场形成干扰。实际结构中,分离器使用液位检测来控制油出口的油和水出口的水的出入情况,故采用压力出口边界条件。三相分离器的边界条件如表4。

表4 三相分离器的边界条件

表4(续)

2.4流体分析

三相分离器的性能取决于气出口含液、油出口含水及水出口含油[10]。可以通过流体分析中密度分布轮廓线和油气水三相体积分数等值线表征分离器内部的分离情况。

首先对模型的进行初始化,然后进行迭代计算,迭代1 000次后,基本达到平稳,变量残差在10-3以下。

2.4.1密度、体积分数分析

通过流体密度云图(如图8)及油气水三相体积分数云图(如图9~11),可以看出重力式三相分离器可分为3层,底层流体密度为895~935 kg/m3,中间层及堰板右侧范围流体密度为700~790 kg/m3,上层流体密度为25.4 kg/m3。各层流体密度范围基本符合天然气、原油、水的密度范围。

由油气水出口轴线上油气水三相体积分数分布如图12所示。可以看出在气出口处,油相和水相的体积分数接近0,气相体积分数约为0.98,气液分离可以满足设计要求。油出口处,油相体积分数约为0.8,水相体积分数约占0.2,气相体积分数接近0。

水出口处含油率在0.2左右,气相体积分数接近0。故三相分离器尺寸设计基本能满足要求。

图8 截面的流体密度云图

图9 油相体积分数云图

图10 气相体积分数云图

图11 水相体积分数云图

图12 轴线上油气水三相体积分数分布曲线图

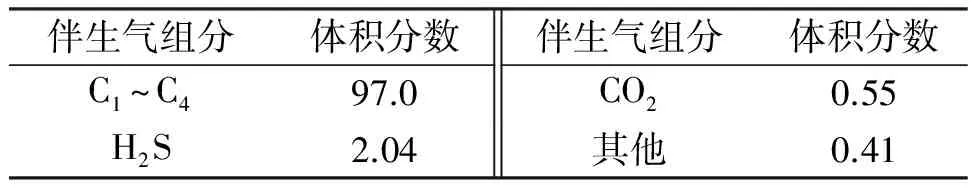

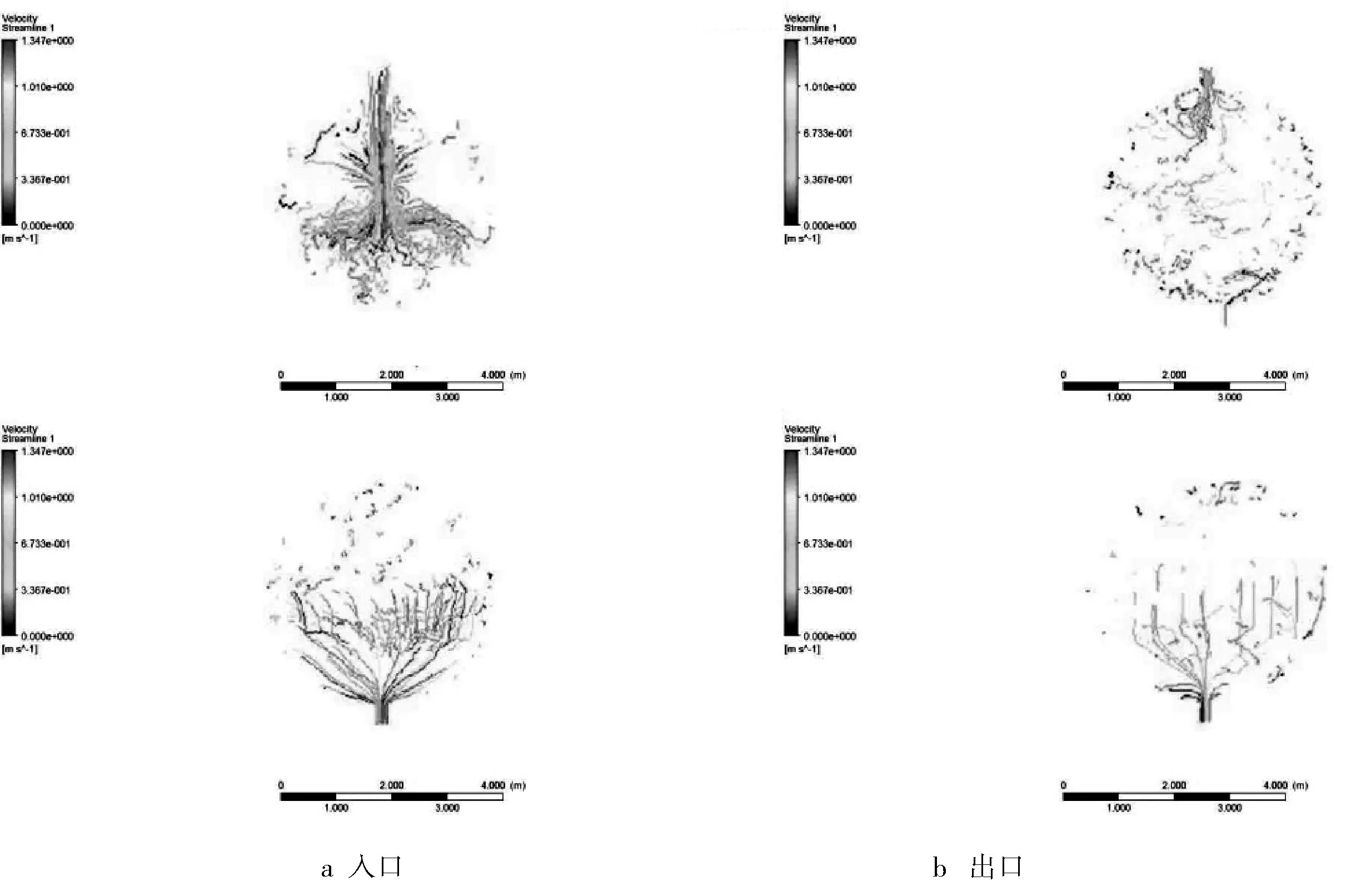

2.4.2速度分析

对三相分离器速度分布情况进行分析,可得截面的速度矢量图和速度云图,如图13~14所示。由图13~14可知,原油采出液进入分离器时速度较大,在出口处以及分离器器壁部分运动明显,在沉降段速度较小,甚至接近0。由此可知,液体在分离器内部停留的时间较长,能够满足停留时间方面的要求。在分离器入口处液体速度快,要尽量采取措施减小其大小,以防止液体冲击分离器而产生剧烈波动,使分离液沉降过程顺利完成。

在分离器入口和3个出口处速度变化较大,故选取入口及出口处的截面进一步分析。图15为4个截面速度的等值线图。

由图15可知,原油采出液进入分离器后流体沿圆周扩散,引起流体速度变化不大。3个出口截面速度变化不大,出口处速度变大,内部流体速度产生的影响仅限于出口附近。入口和出口的流速基本不会干扰分离器内气液或者油水的分离。

图13 速度矢量图

图14 速度云图

图15 出入口截面速度等值线

入口和出口处速度流线如图16所示。液体进入入口后,部分液体与液面碰撞,然后沿液面开始流动,部分液体向上流动,由于向上部分流动不规则,将阻碍液滴沉降,故需要添加整流构件。由图16b可以看出,气出口液体流动会影响周围部分气相体积分数,油出口与水出口液体流动会影响整个液体部分。液体排出时会造成涡流,需要在出口前增加构件。

2.4.3压力及动能分析

分离器内部堰板前后油室压力等级分布云图如图17所示。由于自重,下层液体的压力随深度增加而增大,堰板后油室压力等级比堰板前油室压力等级小。湍动能分布云图如图18。由图18可知,入口和出口处的湍动能较大,表明入口和出口速度较大。

图16 出入口处速度流线图

图17 堰板前后油室压力等级分布云图

图18 湍动能分布云图

3 结论

1)通过分析油气水三相体积分数云图和轴线上油气水三相体积分数曲线图,设计的重力式三相分离器实现了三相分离的目的。

2)通过三相分离器出口和入口速度流线图验证了该设备增加整流构件的必要性。

3)通过分析堰板前后油室压力等级分布云图以及湍动能分布云图,要求堰板具有足够的强度和耐冲击性,以防止堰板由于前后压力变化而产生变形,甚至破坏。

[1]赵辉,徐学刚.油田三相分离器优化改进设计[J].机械工程师,2013(2):156-157.

[2]丰大成.高分离器油气水分离研究[D].东营:中国石油大学(华东),2007.

[3]王在强,马能平,王秀华,等.HXS型油气水三相分离器应用效果分析[J].石油矿场机械,2007,36(5):80-83.

[4]刘慧玲.微波脱水技术[J].油田地面工程,1992,11 (4):22~25.

[5]Khor S H,Mendes-Tatsis M A,Hewitt G F.One-Dimensional Modeling of Phase Holdups in Three-Phase Stratified Flow [J].Multiphase Flow,1997,23(5):885-897.

[6]Drown D C.The fluid mechanics basis for the design criteria of gravity liquid-liquid settler [D].Moscow:Idaho University,1975.

[7]刘士雷.三相分离器设计及流场研究[D].长春:吉林大学,2012.

[8]肯·阿诺德,毛瑞斯·斯图尔特.油田地面工程—采出液处理工艺与设备设计[M].马自俊等,译.北京:中国石化出版社,2010.

[9]朱红钧,林元华.FLUENT 12 流体分析及工程仿真[M].北京:清华大学出版社,2011.

[10]陆耀军,王军,张庆珍.重力式油水分离设备的分离特性研究[J].石油学报,1997(1):88-94.

Fluid Analysis of Gravity Type Three Phase Separator

LIU Qi,XIAO Wensheng,WU Lei,GU Xiangyu

(College of Mechanical and Electronic Engineering,China University of Petroleum,Qingdao 266555,China)

Oil-gas-water three-phase separator is the key equipment in the oilfield gathering and transportation system,whose design principle is much different.According to data of Liu Hua 16-2 oil field,designing a gravity type three phase separator.The size of three-phase separator is calculated to build model.Using Fluent software to mesh for three-phase separator,boundary conditions are made and a fluid analysis is obtained.According to analyzing three phase volume fraction cloud chart, the curve graph of three phase volume fractiondistributionontheaxis, thespeed streamline chart for outlet and inlet of separator and cross section pressure figure,presenting the demand for structural optimization and verifying the necessity of adding rectifier components.

three-phase separator;Fluent software;fluid analysis

1001-3482(2016)10-0015-07

2016-04-11

工信部高技术船舶科研项目“深海半潜式生产平台总体设计关键技术研究”

刘琦(1994-),男,天津人,主要从事机械设计制造及其自动化研究,E-mail:liuqi_xi@163.com。

TE931.1

Adoi:10.3969/j.issn.1001-3482.2016.10.004