深井和页岩气开发用超高强度高韧性套管的研制

2016-11-10董晓明张忠铧

董晓明,张忠铧,孙 文

(宝山钢铁股份有限公司研究院,上海201900)

深井和页岩气开发用超高强度高韧性套管的研制

董晓明,张忠铧,孙 文

(宝山钢铁股份有限公司研究院,上海201900)

通过研究合金化、微合金化技术和优化制造工艺,开发出具有优异冲击韧性的BG140V/BG155V超高强度高韧性套管,屈服强度达到1 000 MPa以上且0℃横向夏比冲击功超过名义屈服强度的10%以上,满足了深井油气和页岩气资源开发对套管高强度和高韧性的要求。采用光学显微镜、扫描电镜、电子探针以及电子背散射衍射等分析手段,分析了BG140V/BG155V超高强度高韧性套管的微观组织,发现成分偏析的改善、细小的析出相和晶粒是韧性提高的主要原因。

套管;高强度;高韧性;析出相;成分偏析

我国目前未探明石油储量约85亿t,其中73%埋藏在深层,但是深层油气井套管柱要承受非常高的内压和外压以及轴向拉力[1],所需求的套管强度显著提高,目前油田已大量使用125钢级以上甚至155钢级套管。但是高钢级套管在生产过程中表面产生的微小缺陷是无法避免的,在地层应力作用下,低韧性的高强度套管难以阻止这些缺陷的扩展进而导致失效,给管柱的井下安全使用带来隐患[2-3]。因此,深井超深井开发为提高套管服役安全系数,需要尽可能提高韧性指标。

另外,近年来对页岩气、致密油气等非常规油气资源开发的重视程度越来越高。美国、加拿大等国家重点勘探开发页岩气资源,开发技术已趋于成熟;而国内页岩气的勘探开发虽然尚处于起步阶段,但开发工艺和技术发展迅速[4-5]。目前国内已形成涪陵、长宁、威远、延长四大产区,产能超过60亿m3。页岩气开发目前多采用水平井多级分段射孔压裂技术[5],该工艺对套管的抗内压强度、抗挤毁强度均提出了较高要求,但对页岩气试油完井作业特点分析发现,大斜度井、水平井在完井期间需要进行多段射孔和储层改造[6],低韧性高强度套管在射孔过程中易发生开裂,长期服役过程中在地层应力的作用下裂纹易发生扩展,从而导致套管失效;另外,在川渝地区页岩气试油完井作业过程中多次出现生产套管变形损坏,原因之一是套管经过“狗腿度”大的井段时可能出现遇阻状况,采用“上提下拉”的套管下入方式导致套管发生损伤;另外一个原因是在试油完井期间,多次起下井下工具对生产套管内壁的磨损,导致套管抗挤毁强度降低[6]。损伤的套管在地层应力作用下易发生缺陷扩展进而导致失效。采用高韧性套管可以改善套管射孔和损伤对性能的恶化,抑制服役过程中管体缺陷的扩展,从而延长管柱使用寿命。

但是钢的强度与塑性、韧性表现为互为消长的关系,随着钢级的升高,材料的屈服强度增大,材料的硬度相应变高而韧性逐渐下降[7];因此,同时具有超高强度和高韧性的套管开发难度极大。在高钢级钢管强韧性匹配方面,英国能源部的标准要求压力容器用管的横向最低冲击韧性要达到名义屈服强度的10%以上[8],要求140和155钢级套管在0℃的横向全尺寸冲击功分别达到97 J和107 J,目前工业化应用的高强度套管产品韧性指标难以稳定达到这一要求。为此,宝山钢铁股份有限公司(简称宝钢股份)开发出全新的BG140V/BG155V超高强高韧套管,韧性指标完全满足上述性能要求。本文主要介绍该套管的设计方法,并阐述其强韧化机理。

1 试验条件

1.1 化学成分

BG140V/BG155V超高强度高韧性套管的化学成分最大值见表1。

表1 BG140V/BG155V超高强度高韧性套管的化学成分(质量分数)最大值%

1.2 生产工艺流程

(1)炼钢采用优质废钢+“三脱”铁水(脱硅、脱磷、脱硫)作为钢原料,采用电炉冶炼+LF精炼+VD(真空脱气)的生产工艺,减少杂质和残余元素含量,保证钢水有较高的纯净度;另外,加入Ca-Si丝,获得良好地夹杂物球化效果。

(2)连铸钢水连铸成外径为178 mm的管坯,连铸工艺采用优化的结晶器电磁搅拌工艺和凝固末端电磁搅拌工艺,减轻管坯心部枝晶偏析,改善成分均匀性。

(3)根据BG140V/BG155V套管材料在不同温度下的高温塑性和变形抗力,针对性地优化轧制工艺,保证套管较高的尺寸精度:不圆度≤0.4%,壁厚不均度≤12%。

(4)热处理:采用淬火+回火热处理工艺,马氏体含量在95%以上,确保热处理后的组织为均匀细小的回火索氏体组织。定径温度580℃以上,矫直温度500℃,保证优良的套管尺寸精度和较低的残余应力。

(5)螺纹加工:采用进口高精度数控专用螺纹机床加工BGT2气密封特殊螺纹,依靠高螺纹加工精度和螺纹表面处理技术,提高套管接头的抗螺纹黏结性能,BGT2气密封特殊螺纹接头通过了ISO 13679—2002《石油和天然气工业套管和管道连接的检验规程》标准CALⅣ等级试验[9-10]。

1.3 检测方法

将试样机械磨抛为镜面,采用4%硝酸酒精溶液进行腐蚀。通过光学显微镜观察金相组织,并采用电子探针、EVO MA25扫描电镜和JEM 2100F透射电镜对测试试样进行微观组织观察和分析;另外,对断口进行表征。在MTS 810-15试验机上进行拉伸性能测试,冲击试验采用JBN-300B设备,根据ASTM A 370—2014《钢制品力学性能试验方法和定义》标准测试材料的夏比V型缺口冲击功,试样尺寸为10 mm×10 mm×55 mm。

2 性能分析

2.1 拉伸强度和冲击韧性

BG140V、BG155V超高强度高韧性套管的力学性能见表2。从表2可以看出:管体调质热处理后,BG140V、BG155V超高强度高韧性套管的屈服强度分别在1 000 MPa和1 100 MPa以上,强度极差在30 MPa以内,力学性能波动较小。BG140V超高强度高韧性套管的全尺寸0℃横向冲击功稳定在140 J以上,纵向冲击功在145 J以上,横向和纵向冲击功均达到10%名义屈服强度的要求;BG155V超高强度高韧性套管的全尺寸0℃横向冲击功稳定在130 J以上,纵向冲击功在145 J以上,横向和纵向冲击功均达到10%名义屈服强度的要求。由此可见,BG140V、BG155V超高强度高韧性套管在保证高强度的同时还具有优良的韧性和塑性。

表2 BG140V、BG155V超高强度高韧性套管的力学性能

2.2 韧脆转变温度

图1所示为BG140V、BG155V超高强度高韧性套管的韧脆转变温度曲线。从图1看出:BG140V套管材料的冲击韧性在0℃、-20℃和-40℃时差异较小,其韧脆转变温度为-60℃,说明BG140V套管材料具有良好的低温韧性;BG155V套管材料的冲击韧性在0℃和-20℃时未有明显变化,其韧脆转变温度为-40℃,说明BG155V套管材料具有良好的低温韧性。图2所示为BG155V超高强度高韧性套管在不同温度下的断口SEM形貌。从图2可以看出:0℃时断口形貌为均匀细小的韧窝,部分韧窝内部有碳化物;-40℃时准解理和韧窝的断口特征并存;-80℃时冲击断口的形貌为准解理。

2.3 抗挤毁性能

Φ244.48 mm×11.99 mm规格BG140V套管实际抗挤毁强度平均值达到62.4 MPa,Φ139.7 mm× 12.7 mm规格BG155V套管的实际压溃强度均值达到194.0 MPa,可满足深井及复杂地应力地层对高强度套管抗挤毁性能的要求。BG140V、BG155V超高强度高韧性套管的抗挤毁性能检测结果见表3。

图1 BG140V、BG155V超高强度高韧性套管的韧脆转变温度曲线

3 强韧性机理分析

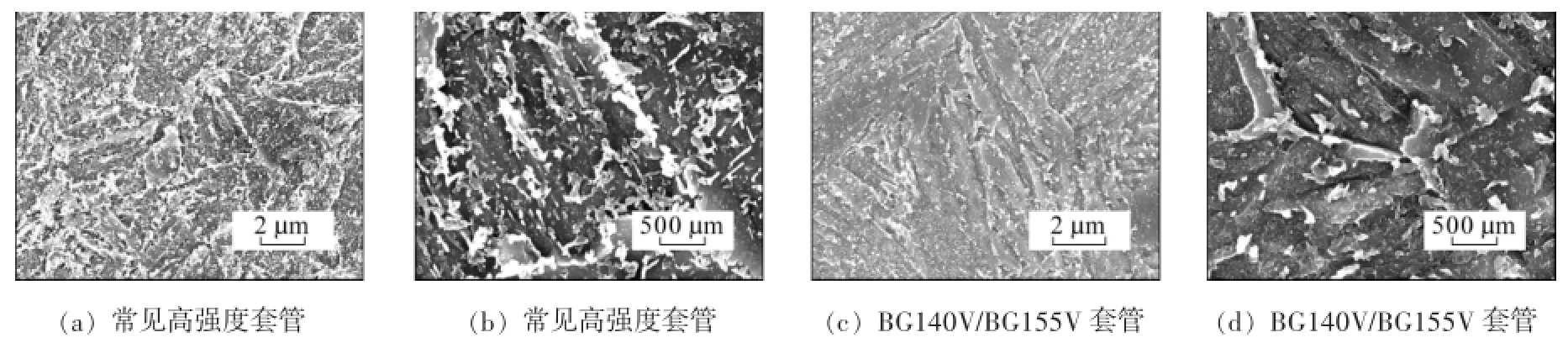

钢中析出物如碳化物和氮化物等第二相质点均为脆性相,其在提高材料强度的同时会增加材料的脆性,影响韧性的程度与第二相质点的大小、形状和分布有关。按史密斯解理裂纹成核模型,晶界上碳化物厚度或直径增加,解理裂纹既易于形成又易于扩展,故使脆性增加。分布于基体中的粗大碳化物,可因本身开裂或其从基体界面上脱离形成微孔,微孔连接长大形成裂纹,最后导致断裂。第二相粒子尺寸越大,数量越多,对韧性的损害越大[11]。因此要提高材料的韧性,细化析出相尺寸并使其弥散分布是有效方法之一。

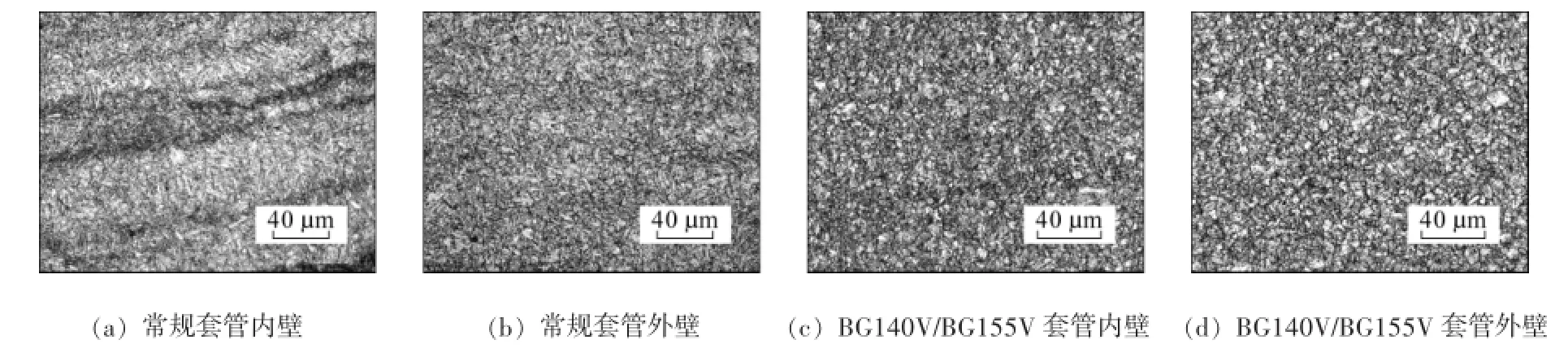

目前国内外钢管厂家采用的管坯主要为连铸管坯,但是由于连铸管坯心部的钢液在凝固过程中选择性结晶,形成化学成分呈不均匀分布的枝晶偏析组织,管坯中的粗大枝晶在轧制时沿变形方向被拉长,并逐渐与变形方向一致,从而形成碳及合金元素的贫化带和富化带彼此交替堆叠[12-13],形成了如3(a)所示中的偏析带组织。不同套管的金相组织如图3所示,套管管体内壁析出相扫描电镜形貌如图4所示。在电子探针下扫描套管内壁试样发现,试样中C、Mn、Cr、Mo元素呈带状分布,与图3(a)所示的条带状偏析组织分布是一致的。由于合金元素在局部位置的富集导致形成了图4(a)和图4(b)所示的大量粗化的碳化物,部分粗大的碳化物在晶界聚集长大,使晶界脆化,降低了韧性,这是高强度套管韧性尤其是横向冲击韧性难以提高的主要原因之一。

图2 BG155V超高强度高韧性套管在不同温度下的断口SEM形貌

表3 BG140V、BG155V超高强度高韧性套管的抗挤毁性能检测结果

图3 不同套管的金相组织

图4 不同套管管体内壁析出相扫描电镜形貌

针对以上问题,对BG140V、BG155V套管生产所用的管坯连铸工艺进行了优化,通过优化结晶器电磁搅拌工艺和凝固末端电磁搅拌工艺,减轻管坯心部枝晶偏析;管体在轧制后进行重新加热,采用张力减径工艺细化晶粒、改善成分均匀性。采用以上工艺设计后,BG140V、BG155V套管内壁的金相组织(图3c)成分偏析明显改善,电子探针元素分布面扫描结果表明BG140V、BG155V套管内壁C、Mn、Cr、Mo等合金元素未发生明显富集。析出相扫描电镜分析结果(图4c~d)表明,BG140V/ BG155V套管内壁析出相较均匀、细小,未发生碳化物沿晶界聚集长大,可在较大程度上提高材料韧性。

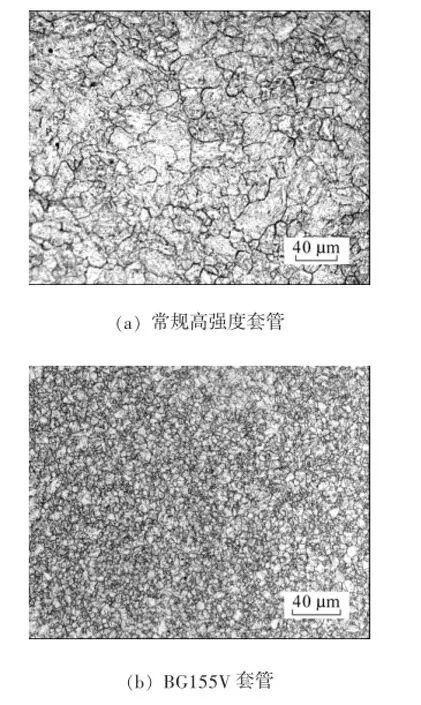

细晶强化是唯一能够同时提高强度和韧性的强化机制。横向冲击功大小取决于材料裂纹扩展的难易程度,当材料中的晶粒细化后,晶界数量增加,裂纹在扩展过程中因晶粒间的位向不同而被迫转向,阻碍了裂纹扩展,相应减小裂纹扩展速率,从而提高了韧性[14]。不同套管的晶粒度分析如图5所示。从图5可以看出,常规高强度套管材料晶粒较粗大,晶粒度评级为8.5~9.5级;而通过控制轧制和调质热处理后,BG140V/BG155V套管晶粒截距均值为5~8 μm,晶粒度评级为10.5~11.5级。因此,BG140V/BG155V套管材料的晶粒较常规高强度套管明显细化,在细晶强化机制的作用下可以同时提高强度和韧性。

图5 不同套管的晶粒度分析

影响冲击韧性的不仅仅限于晶粒的尺寸,钢在淬火后会形成大量的马氏体板条、马氏体板条束和马氏体板条块,一个原始奥氏体晶粒被分为3~5个板条束(具有相同惯习面),每个板条束内部又由若干个板条块(取向相似板条的集合)组成,每个板条块由若干个板条组成。这些组织之间的取向差≥15°时可以认为是大角度晶界,解理裂纹扩展时,每次穿越大角度晶界均发生一定角度的转折,裂纹的连续扩展受到阻碍,需要消耗较多的能量改变方向后才能进一步扩展,从而提高材料的冲击韧性,一般认为马氏体板条块是最小的有效晶粒尺寸,可以有效阻碍解理裂纹的扩展,提高低温韧性[15]。

图6所示为常规高强度套管和超高强度高韧性套管的晶粒取向EBSD(电子背散射衍射)分析,组织之间的黑线代表大角度晶界,组织内部的白线代表小角度晶界,可以看出超高强度高韧性套管材料的大角度晶界明显增多,马氏体板条束和板条块更细,有效晶粒尺寸较小,因此可以有效地阻碍材料受冲击过程中裂纹的扩展,从而提高了材料的韧性。

图6 不同套管的晶粒取向EBSD对比分析

4 结论

(1)宝钢股份设计开发的BG140V/BG155V超高强度高韧性套管横向韧性指标稳定达到屈服强度的10%,具备了优良的强度、常温和低温冲击韧性以及抗挤毁性能,能够更好地满足深井、超深井油气资源以及页岩气开采开发用套管力学性能及安全使用要求。

(2)通过改进炼钢工艺和连铸工艺,减轻了BG140V/BG155V管体内壁成分偏析,抑制了偏析带上Cr、Mo等合金元素碳化物粗化以及沿晶界聚集长大,从而使最终的套管产品冲击韧性及性能均匀性明显改善。

(3)通过优化轧制和热处理工艺,BG140V/ BG155V套管晶粒细化1.5级以上,淬火后形成的马氏体板条块和板条束尺寸也明显细化,减小了有效晶粒尺寸,从而使套管的强度和韧性均大幅度提升。

[1]吕拴录,李鹤林,藤学清,等.油套管粘扣和泄漏失效分析综述[J].石油矿场机械,2011,40(4):21-25.

[2]李鹤林,冯耀荣.石油管材与装备失效分析案例集[M].北京:石油工业出版社,2006:280.

[3]陈秀丽,韩礼红,冯耀荣,等.高钢级套管韧性指标适用性计算方法研究[J].钢管,2008,37(3):13-17;2008,37(4):23-27.

[4]张抗,谭云冬.世界页岩气资源潜力和开采现状及中国页岩气发展前景[J].当代石油石化,2009,17(3):9-12.

[5]张金川,金之钧,袁明生.页岩气成藏机理和分布[J].天然气工业,2004,24(7):15-18.

[6]戴强.页岩气井完井改造期间生产套管损坏原因初探[J].钻采工艺,2015,38(3):22-25.

[7]张俊善.材料强度学[M].哈尔滨:哈尔滨工业大学出版社,2004.

[8]李鹤林.油井管发展动向及若干热点问题[J].石油机械,2004,32(特刊):1-5.

[9]王琍.宝钢集团有限公司新一代高气密封特殊螺纹油套管产品BGT2通过国外第三方评估[J].钢管,2014,43(2):10.

[10]ISO 13679—2002石油和天然气工业套管和管道连接的检验规程[S].2002.

[11]朱明原,鲁泽凡,黄飞,等.第二相粒子对V-Ti微合金油井管钢力学性能的影响[J].金属热处理,2011,36(12):70-73.

[12]刘云旭.低碳合金钢中带状组织的成因、危害和消除[J].金属热处理,2000,25(12):1-3.

[13]董晓明,张忠铧,尹卫东,等.深井开发用超高强度高韧性套管组织对韧性的影响研究[J].上海金属,2015,37(5):1-5.

[14]张树松,周淑兰,仝爱莲.提高调质高强度钢韧性及其机理的研究[J].材料科学进展,1988,2(4):34-42.

[15]沈俊昶,罗志俊,杨才福,等.低合金钢板条组织中影响低温韧性的“有效晶粒尺寸”[J].钢铁研究学报,2014,26(7):70-76.

R&D of Ultra-high Strength/Toughness Casing for Deep Well and Shale Gas Drilling Service

DONG Xiaoming,ZHANG Zhonghua,SUN Wen

(Baosteel Research Institute,Baoshan Iron and Steel Co.,Shanghai 201900,China)

The BG140V/BG155V ultra-high strength/toughness casing is developed by means of studying the alloying and micro-alloying technologies,and optimizing the manufacturing process.The casing is in possession of excellent Charpy impact toughness and yield strength up to 1 000 MPa,and transverse Charpy impact value at 0℃surpassing the nominal yield strength by 10%,having been satisfactory to the requirements for the hi-strength/ toughness casing as serving the deep oil/gas well and shale gas drilling.The microstructure of the BG140V/BG155V ultra-high strength/toughness casing is characterized by means of optical microscopy(OM),scanning electron microscopy(SEM),electron probe microanalysis(EPMA)and electron backscattered diffraction(EBSD),etc.As a result,it is identified that the main elements responsible for the toughness enhancement of the casing are the improvement of chemical segregation,and refined precipitates and grains.

casing;high strength;high toughness;precipitates;segregation

TG335.71;TE931+.2

B

1001-2311(2016)04-0027-06

2016-01-28)

董晓明(1980-),男,硕士,工程师,主要从事高等级油井管产品研发等工作。