船舶海水管路缝隙腐蚀密封性能失效分析及其防护措施

2016-11-10雄武兴伟张刚张鹏田志定

徐 雄武兴伟张 刚张 鹏田志定

(1.上海世盛科技发展有限公司 上海200081;2.中国船舶及海洋工程设计研究院 上海200011)

船舶海水管路缝隙腐蚀密封性能失效分析及其防护措施

徐 雄1武兴伟2张 刚1张 鹏1田志定2

(1.上海世盛科技发展有限公司 上海200081;2.中国船舶及海洋工程设计研究院 上海200011)

缝隙腐蚀是一种很普遍的局部腐蚀。船舶管路通常在有海水存在的金属之间,以及金属与非金属之间构成的狭窄缝隙内发生腐蚀。B10和HDR双相不锈钢在船舶海水管路使用过程中均出现了不同程度的缝隙腐蚀。文章从腐蚀电化学的某些层面厘清缝隙腐蚀产生的机理,重点针对HDR双相不锈钢缝隙腐蚀实样进行SEM形貌分析和EDS能谱分析,得出缝隙腐蚀的成因和影响因素,并提出若干相应防护措施。

船舶海水管路;HDR双相不锈钢;缝隙腐蚀;分析与防护

引 言

众所周知,金属材料在自然环境介质中会自发地发生化学和电化学反应,生成金属化合物,使金属材料腐蚀而遭到破坏。海水是具有多种盐类的天然电介质溶液,比单纯的盐溶液要复杂得多,一般金属材料在海水中的腐蚀比在大气和淡水中严重得多。船舶所处的海洋环境恶劣,特别是东海海域中海水泥沙含量高,南海海域中海水盐分浓度大、温湿度高、气候交变、海生物多,极易造成船舶结构、设备和管路等腐蚀。船舶海水管路敷设于全船各个部位,数量多、安装位置紧凑、管路间距小、弯头多、曲率小、分汇流变径复杂,有的部位常年有海水滞留积聚,有的部位则处于干湿交替状态,而有部分海水管路维修保养困难,故而海水管路腐蚀比较严重,金属腐蚀的基本特征在海水管路中均有显现。因腐蚀造成的管路泄漏或损坏,给设备的正常运转,使用部门的日常运营、工作生活、环境保护和战备训练均造成影响和损害。

随着国家基础工业的发展,船舶海水管路的用材逐渐升级换代,铜镍合金(B10、B30)、HDR双相不锈钢、超低碳铬镍钼不锈钢(316L)乃至钛合金等耐流动海水腐蚀性能具有显著优势的新型材料,在船舶和海洋工程上都获得成功的应用。但从工程实践和实船应用上分析,上述材料也不能确保在任何情况下都能具有很好的耐蚀性,在某些特定条件下,都会出现不同程度的点蚀、应力腐蚀、晶间腐蚀、电偶腐蚀、缝隙腐蚀等现象。

B10和HDR双相不锈钢在船舶海水管路使用过程中均出现了不同程度的缝隙腐蚀。缝隙腐蚀虽然是一种很普遍的局部腐蚀,但从控制角度来看,目前对其预测和防护仍存在困难,而缝隙腐蚀又常发生在船舶海水管路的连接部位,容易引起海水管路整体密封性能降低甚至失效,因此,不锈钢或铜镍合金海水管系设计建造时必须高度重视防护。

本文从腐蚀电化学的某些层面理清缝隙腐蚀产生的机理,重点针对HDR双相不锈钢缝隙腐蚀实样进行SEM形貌分析和EDS能谱分析,得出缝隙腐蚀的成因和影响因素,并提出若干相应防护措施。

1 缝隙腐蚀成因

缝隙腐蚀也可视为一种在宏观腐蚀电池作用下的电化学腐蚀现象,在设备和构件中往往不可避免。从实船勘验获知:在海水管段(或海水管段与设备、阀门)之间的法兰连接处(图1)、采用松套法兰的翻边短节连接处(图2)、卡压式橡胶密封的连接处(下页图3),以及垫圈、垫片和金属相互缠绕的重叠处,均有缝隙腐蚀的情况出现,其破坏形态呈沟缝状,严重时会造成穿透。此外,在覆盖层下、沉积物中和附着生物下也会发生缝隙腐蚀。

图1 钢质焊接法兰腐蚀形貌

图2 B10铜镍合金翻边腐蚀形貌

图3 卡压式橡胶密封接头腐蚀形貌

金属材料产生缝隙腐蚀的机理与它在流动海水环境中产生的局部腐蚀(如空泡腐蚀、电偶腐蚀)的机理是有很大差异的。以不锈钢为例,Fontana等学者研究认为:不锈钢放置在充氧的氯化钠溶液中,起初金属表面(包括缝隙内部的表面在内)的不锈钢处于钝化状态,会发生一定程度的均匀腐蚀;按照混合电位理论,阳极反应(即M→M++ e-)是由阴极反应(即O2+ 2H2O + 4e-→4OH-)予以平衡的,阴极反应消耗氯化钠溶液中的氧气,氧气又可从空气中不断补充;但由于缝隙内的溶液是停滞的,当阴极反应耗尽的氧气不能得到补充时,缝隙内的阴极反应便会终止,但同时缝隙内的阳极反应仍在继续进行,以至于在缝隙中形成一个充有高浓度的带正电荷金属离子的环境。为平衡高浓度的正电荷,带负电荷的阴离子,特别是Cl-,会移入缝隙内形成金属氯化物(即M+、Cl-),同时又被水解成氢氧化物和游离酸(M++ Cl-+ H2O→MOH + HCl),而酸度的增大会导致钝化膜的破裂,因而形成与自催化点蚀相类似的腐蚀现象。水解反应所产生的游离酸,会使缝隙内溶液的PH值下降至7以下,而缝隙外部溶液的PH值则仍然保持中性[1]。当PH值下降至某一关键值(去钝化PH值)时,不锈钢的钝化膜遭到破坏,加速了缝隙内的均匀腐蚀。

因缝隙腐蚀与空泡腐蚀和电偶腐蚀表象较为相近,有分析将海水管路接头缝隙处的缝隙腐蚀与流体压力变化引起的空泡腐蚀或异种金属接触引起的电偶腐蚀相混淆。

空泡腐蚀是当流体与金属间相对运动速度很高时,在流体压力变化区域的金属表面会产生涡流和气泡,伴随气泡在金属表面迅速生成和破灭,对金属造成冲击震荡使部分金属剥落而形成的一种局部腐蚀。空泡腐蚀与湍流腐蚀和电化学选择性腐蚀之间有着密切的关系:电化学腐蚀使金属表面粗糙,有利于空泡的聚集和破裂;空泡破裂产生的冲击波使金属表层产生塑性变化、硬化和裂纹,湍流和空泡破裂冲击波使金属表层容易剥落而发生腐蚀[2]。空泡腐蚀易出现在水泵叶片、船用螺旋桨叶中,在介质高速流动管路中部分变径、变流部位也可能产生空泡腐蚀。而船舶海水管路内海水流速相对较低,在连接部位细微缝隙内的海水是停滞和无压力变化的,不可能有滋生气泡生长和爆破的条件。

电偶腐蚀是当两种不同的金属在电解质溶液中时,会有电流从电位较低的金属流向溶液,再经过溶液流向电位较高的金属,在这种电极反应过程中,低电位的阳极金属除其本身的氧化-还原反应的耦合而引起的腐蚀外,还由于同电位高的金属接触所形成外加阳极电流的作用而发生阳极溶解,阳极材料从固体的金属状态将变成溶液中的带正电荷的离子状态而造成的腐蚀。过电位差较大的两种或多种金属材料在电解质溶液中直接接触时易发生电偶腐蚀[3]。而船舶海水管路系统中异种金属连接部位均采取电绝缘措施,多采用松套法兰形式连接,异种金属管材无直接接触,铜镍合金或HDR双相不锈钢翻边接头和钢质法兰接触部位位于管路外端,无电解质溶液存在,在管路密性良好时不会发生电偶腐蚀,只有当管路翻边接触部位因缝隙腐蚀产生海水泄漏后,才会在翻边和钢法兰处发生轻微电偶腐蚀。

2 缝隙腐蚀实样失效分析

铜镍合金是国内外公认具有优良耐海水腐蚀性能的材料,其耐流动海水冲刷腐蚀性能好、耐腐蚀温度敏感性低、并具备较好的抗污防污性能。铜镍合金材料含一定比例镍元素和铁元素,在海水中基材的表面会形成内外双层的氧化膜,起到保护基体的作用。内层氧化膜层对材料耐蚀性起主要作用,随着与海水接触时间的增加,材料表面富镍的氧化膜层逐渐稳定致密,可极大提高铜的耐腐蚀能力。

HDR双相不锈钢属超低碳、高铬(H)、双相(D)、耐蚀(R)不锈钢,是由约50%奥氏体(γ相)和约50%铁素体(α相)双相组成,同时具有奥氏体不锈钢的韧性和铁素体不锈钢的耐氯化物腐蚀开裂性能,此外在流动海水环境中,HDR双相不锈钢管壁表面会形成稳定的钝化膜,其受到破坏时可自行修复自愈,因而HDR不锈钢既有很高的力学性能,又有良好的可焊性和耐海水腐蚀性能。高从堦院士及王祺、王洪仁等学者对其耐局部腐蚀性能进行过专项研究。按照GB/T10127-1988《不锈钢三氯化铁缝隙腐蚀试验方法》、GB/T13671-1992《不锈钢缝隙腐蚀电化学试验方法》进行的“全浸失重”、“缝隙腐蚀临界温度”、“去钝化电位测量”和“去钝化PH值测量”等试验,充分验证了HDR双相不锈钢具有优良的耐局部腐蚀性能,尤其在缝隙环境中,因其具有较高的点蚀电位、较低的去钝化PH值以及低PH值下较小的关键电流密度,验证了HDR双相不锈钢有着良好的耐缝隙腐蚀性能[4]。双相不锈钢的PRE(耐点蚀当量)值可达36以上。

经过十多年来的实船应用,海水管路的直管段、弯头、变径接头、三通接头等处均良好无恙,管路内表面去除水锈痕迹后,仍可较好地保持材料原有的金属光泽,使用部门对此是给予充分肯定的。对某船采用橡胶密封圈卡压式连接的HDR双相不锈钢管段进行的腐蚀失效分析,也可得到佐证,管件实样见图4。

图4 HDR管件样品

由于区域2四周是被NBR(睛-丁二烯)橡胶密封圈紧紧地卡压着的部位,已经严重被腐蚀不能再制备金相,而区域1和区域3的金相组织观察(见图5)显示为α+γ双相组成,其相界面、晶界内部均未有明显的析出相或者夹杂物。而对区域2则作了SEM形貌和相应的EDS能谱分析(见下页图6)。从图6(a)可见,该区域显现出类似酥松多孔的形貌,而且沿管件轴向分层(如图中箭头所指)腐蚀相当严重。图6(b)则是图6(a)的局部放大。从图中可以看出,腐蚀坑域剥落严重,其蚀孔深度由腐蚀坑域向管件径向扩展。

图5 区域1、区域3金相分析结果

图6 区域2基于腐蚀浅层SEM形貌观察和EDS分析

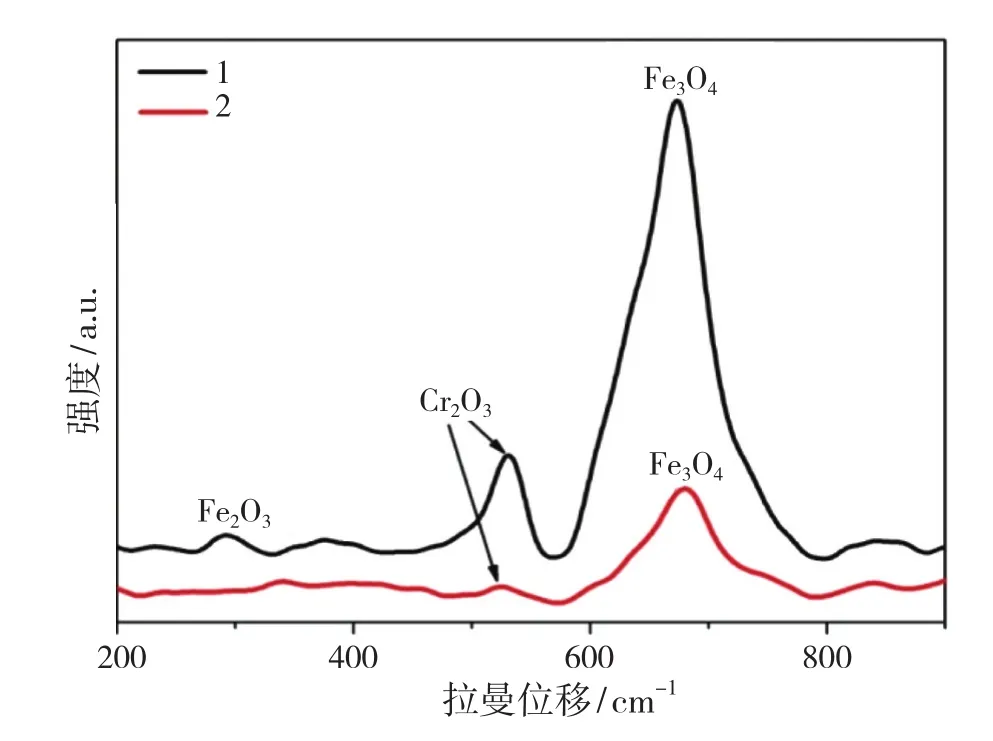

图7 区域1和区域2腐蚀产物拉曼光谱物相分析

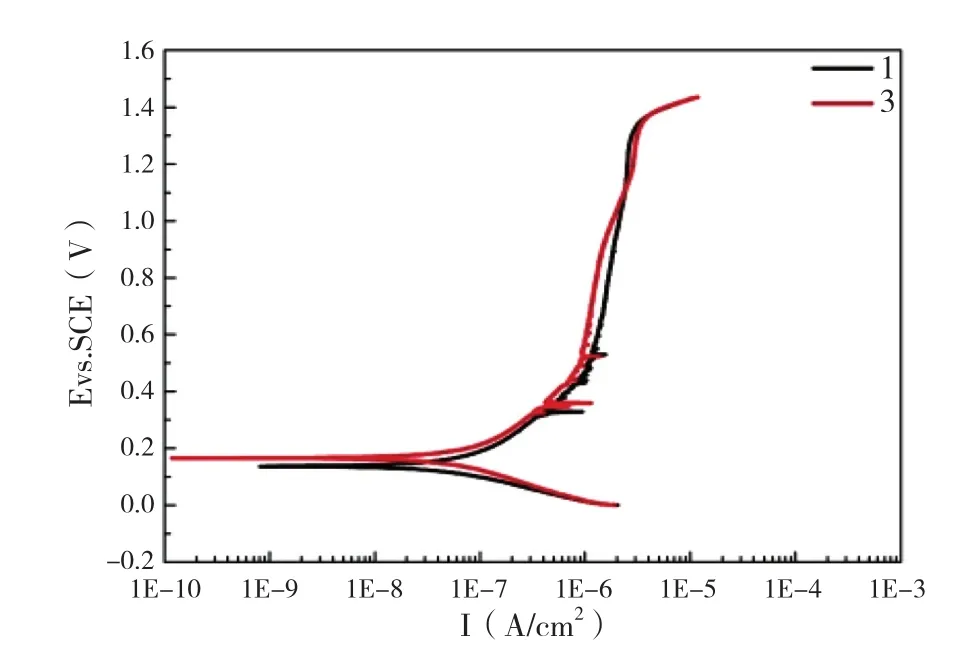

为进一步确认腐蚀后Fe、Cr氧化物的类型,对区域1、区域2的腐蚀产物作了拉曼光谱分析(见图7)。可以看出,区域1因受海水浸渍,表层的腐蚀产物主要由Fe2O3、Cr2O3和Fe3O4组成,而区域2因其表层与橡胶密封圈之间产生缝隙腐蚀,腐蚀产物中Cr2O3和Fe3O4的生成量大幅增长。这些腐蚀产物一旦形成,在海水电介质和结构缝隙作用下逐渐剥落后,会形成表层蚀孔,使腐蚀日益严重,最终导致管路连接部位的密封失效。此外,又对区域1、区域3进行模拟海水(3.5%NaCl溶液)的极化试验(见下页图8)。两个区域的极化曲线具有很好的重合性,其点蚀电位均为1 320 mV左右,金相观察样品两个区域均出现明显的点蚀孔分布于基体上,点蚀形貌也基本一致,未见有明显变化,说明被腐蚀区域皮下组织和基体组织一样,HDR双相不锈钢的材料具有良好的耐蚀性能。

图8 区域1和区域3的极化曲线测试结果

此类采用O型橡胶密封圈的卡压式连接技术,因其连接便捷(仅靠人工机械压接),省工省力,施工现场杜绝明火,减少了工程隐患,尽管船用、陆用的结构型式稍有差异,在陆地供水、煤气、供暖、特种油质输送和船舶管路中均得到广泛应用。在船舶海水管路中,采用松套法兰的翻边短节连接(见图2),翻边短接部位时有因缝隙腐蚀而发生的漏水故障。为保证管路密封性,在松套法兰同种材质(或异种材质,此时必须采取电绝缘措施)的翻边短节之间会安装非石棉材质的垫片,松套法兰及螺栓夹紧连接好后,不可避免地会在垫片两侧与翻边的结合面上存在微小的间隙,当海水管路长期处于湿管或干湿交替使用状态时,会有海水渗入到该缝隙内,此部分海水处于停滞和缺氧的状态,从而产生缝隙腐蚀的隐患。陆用项目的回访调查中也发现连接处密封圈老化和密封间隙是导致漏水、渗水漏气的主要原因[5],其同样也造成缝隙腐蚀的危害。

3 海水管路缝隙腐蚀影响因素

影响海水管路缝隙腐蚀的主要因素有管路材料和密封材料两方面。

3.1 管路材料因素

3.1.1 合金成分

合金成分如同合金元素对抗点腐蚀性能的影响一样,提高不锈钢和铜镍合金抗缝隙腐蚀性能的主要合金元素是Cr、Ni、Mo和N。

3.1.2 金相显微组织

有关双相不锈钢的研究表明,在其α、γ双相组织中若析出第三相(σ相),其危害性很大。σ相既硬又脆,可明显降低双相不锈钢的韧性、塑性;同时双相不锈钢的α、γ相是富铬的,而σ相周围往往出现贫铬、钼区,或由于其元素本身的溶解而使钢的耐腐蚀性能大为下降[6]。在双相不锈钢材料和构件制造中,应严格控制冷、热加工的变形率,对σ相析出的温度范围和临界冷却速率进行研究,制定出合理的固溶热处理工艺是至关重要的一环。

3.1.3 几何因素

只有海水管路连接部位存在适当的缝隙,才可能发生缝隙腐蚀,故缝隙的几何形状、缝隙的宽度和深度以及缝隙内外面积比是影响各种材料缝隙腐蚀的重要几何因素,它们决定着电解质溶液中氧进入缝隙的程度、电解质组成的变化、电位的分析及腐蚀的进程等。

3.1.4 环境因素

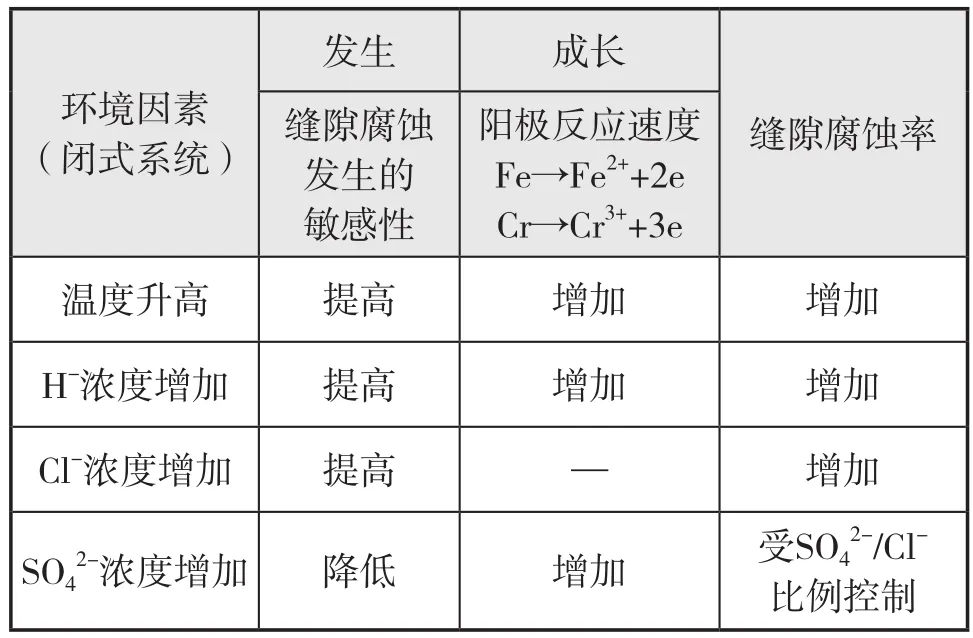

环境因素对不锈钢缝隙腐蚀的影响分为“发生”和“成长”两个阶段,详见表1[1]。

表1 环境因素对不锈钢缝隙腐蚀的影响

3.2 海水管路的密封材料

密封材料的一般要求是:在动或静密封下工作时,应有良好的密封性,能适应周界压力和温度的变化;不得轻易产生泄漏,能长期安全运行,在工作介质中不易发生化学变化,有良好的化学稳定性。影响密封性能的主要因素有:

(1)密封材料的最佳压缩率;

(2)密封材料在变温条件下,尽可能低的压缩永久变形率和使用寿命;

(3)密封材料耐输送介质浸渍性能。

通常情况下,压缩永久变形性能涉及密封材料的弹性和恢复。回弹性表征的是动态下的弹性,数值越大,说明密封材料受到冲击后吸收的能量越小。管路卡压式连接时,密封圈承受的是静压缩,不必考虑橡胶材料的回弹性。但经过海水介质的浸泡(或者干湿交替使用)后,希望在材料力学性能(拉断强度和拉断伸长率)变化不大的前提下,体积有少量的膨胀,而硬度不得有太多下降,平面密封垫片亦然,而这些都和密封材料的抗老化性能和使用寿命具有直接的关联。

4 海水管路缝隙腐蚀防治举措

根据海水管路缝隙腐蚀实样试验及影响因素分析,其防治举措如下:

(1)管路选材时严格选用符合国标要求的管材,杜绝金属含量不达标准要求或参杂其他金相的管材上船。

(2)较长的海水管路宜设置管路弹性补偿接头。法兰(或翻边短节)的端面应与其轴线垂直焊接好后,其偏差值不得大于30'(CB/T3790),连接法兰应自然对准,法兰面的开档偏差应不得超过CB/Z345中的相关规定(0.5°~ 1.5°),不允许采用杠杆和夹具等强行对中固定。

(3)法兰连接部位的平垫圈宜采用聚四氯乙烯类非吸收性材料,也可以采用非金属(包括非石棉)聚四氯乙烯复合垫片(GB/T13404-2008);每对连接法兰只许放置一只垫片。垫片的内径边缘不应盖住管子或附件的流通截面。

(4)卡压式连接的O型橡胶密封圈宜选用三元一丙橡胶(EPDM),并应补充进行耐海水浸渍性能的相关试验,不推荐使用NBR(腈一丁二烯)橡胶。

(5)法兰及翻边短节的结合面宜采用平面密封,不推荐使用有密封水线的凸面形式。

(6)在法兰、翻边短节的连接结合部位以及与橡胶密封圈贴合处的管段外表面上敷涂防腐蚀涂料(有机涂层、无机涂层)。

5 结 论

在实际工作中,船舶海水管路产生腐蚀的原因和相应的防腐措施,是一个系统工程,海水管路的防腐蚀论证、设计、建造使用及维护保养、修理等各个环节,环环相扣,缺一不可。而缝隙腐蚀通常亦会伴随其他的腐蚀形态同时发生。本文仅对船舶海水管路缝隙腐蚀的产生及其密封性能失效略作分析,望能对船舶新型海水管路材料的推广应用起到借鉴作用。

[1]吴剑.不锈钢的腐蚀破坏与防蚀技术(2)缝隙腐蚀[J].腐蚀与防护,1997(2):41-42.

[2]王志军,凌国平.双相不锈钢管路的腐蚀失效分析[J].金属热处理,2013(8):116-122

[3]田志定,武兴伟.舰船海水管系电偶腐蚀及其防护措施[J].船舶,2012(5):52-56.

[4]王祺,王洪仁,高从堦,等.HDR双相不锈钢的耐局部腐蚀性能[J].海洋技术,2009(3):67-72.

[5]黄兴涛,郑炜,张罡,等.O型密封圈在薄壁不锈钢管连接中的密封性与失效研究[J].给水排水,2015(增刊):336-339.

[6]王月香,程逸明,刘振宇,等.2205双相不锈钢中σ相的析出规律[J].钢铁研究学报,2009(10):50-54.

Tightness failure analysis and protective measures of crevice corrosion for seawater piping in ships

XU Xiong1WU Xing-wei2ZHANG Gang1ZHANG Peng1TIAN Zhi-ding2

(1.Shanghai ShiSheng Technology Development Ltd.,Co.,Shanghai 200081,China;2.Marine Design & Research Institute of China,Shanghai 200011,China)

The seawater piping crevice corrosion is a very common local corrosion.It often occurs between the metals that are explored to seawater,and the narrow slit between metal and nonmetal.It is observed that the different degrees of the crevice corrosion appear on the B10 and HDR duplex stainless steel seawater piping in ships during the operation.This paper clarifies the mechanism of the crevice corrosion from the viewpoint of electrochemical corrosion.It mainly focuses on the SEM micrograph analysis and EDS spectrum analysis of the crevice corrosion sample of the HDR duplex stainless steel,resulting in causation and impact factors.Several protective measures are then provided.

seawater piping; HDR duplex stainless steel; crevice corrosion; analysis and protection

TE980.45

A

1001-9855(2016)05-0057-07

2016-07-08;

2016-08-15

徐 雄(1986-),男,工程师,研究方向:双相不锈钢材料力学及耐腐蚀性能研究。武兴伟(1986-),男,工程师,研究方向:舰船动力装置设计。张 刚(1975-),男,工程师,研究方向:双相不锈钢材料力学及耐腐蚀性能研究。张 鹏(1978-),男,工程师,研究方向:双相不锈钢材料力学及耐腐蚀性能研究。田志定(1941-),男,研究员,研究方向:舰船动力装置设计。

10.19423/j.cnki.31-1561/u.2016.05.057