50 MW空冷发电机通风温升计算及风路优化

2016-11-09刘传杰

刘传杰

(上海电气集团上海电机厂有限公司,上海 200240)

50 MW空冷发电机通风温升计算及风路优化

刘传杰

(上海电气集团上海电机厂有限公司,上海200240)

对50 MW小型空冷发电机定子和转子通风结构进行了简要介绍,并对该通风型式下定子线圈RTD温度、定子线圈热点温度、定子铁心热点温度、转子平均温度、转子热点温度进行了计算分析。在原方案基础上,通过对定、转子通风结构进行多方案的比较计算,从中得出了温升较低且分布较为均匀的优化方案。

定子线圈RTD温度;定子线圈热点温度;定子铁心热点温度;转子平均温度;转子热点温度

0 引言

目前,小容量空冷发电机越来越多的被用于生物质发电、太阳能发电、热电联产、自备电厂等项目。之前,市场对小型发电机产品的考量较为注重产品性能,现在的市场不仅对发电机性能有要求,而且对产品的价格给予更多关注。只有成本低、体积小、性能优良的产品才能在市场竞争中占据绝对优势。

为了进一步降低发电机成本,需要对现有发电机进行整体方案的优化设计,力求进一步缩小体积,减轻质量,提升产品性能。由于产品体积的缩小,电负荷和磁负荷往往选取的比较高,此时,需要对电机通风和温升进行仔细的分析计算,以期选择更为合理的风路结构及电磁负荷,既能满足产品散热要求,又方便加工制造,省工、省时。

本文针对50 MW发电机产品进行通风温升计算、分析,在此基础上进行优化设计。

1 发电机通风系统设计

1.1通风系统概述

对于用空气作为一次介质进行冷却的小型发电机来说,其冷却方式主要有两种,一种为定、转子均为表面冷却,另一种为定子采用表面冷却,转子采用空内冷结构。就冷却效果而言,由于增加了散热面积,转子空内冷结构的发电机较表冷结构的发电机,冷却效果大大增强。在产品设计时,根据发电机容量、加工成本、制造能力等因素选择较为合适的冷却方式,可以达到最优化设计的目的。

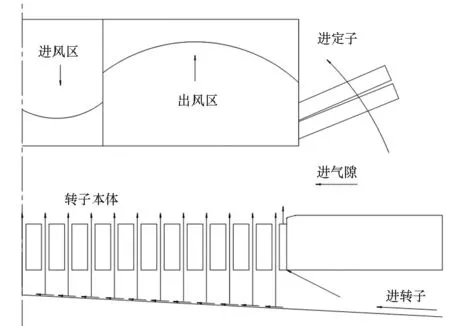

本文所研究50 MW空冷发电机为了缩小电机体积,采用了定子表冷,转子空内冷的冷却方式,其通风系统风路示意图如图1所示。定子铁心采用径向通风结构,沿轴向,出风区和进风区依次排布。转子加工有副槽,转子线圈上开有径向通风孔。

图1 发电机风路示意图

1.1.1定子风路设计

根据现有产品结构及经验, 50 MW发电机定子内风路采用一进两出风路,定子风区分为3个风区,中间为进风区,两侧为出风区,机座上焊接有通风管道。冷风从端部经铁心背部通风管流入中间进风区。定子径向风道共有48个,沿轴向排布。定子结构图见图2。

图2 发电机定子结构图

1.1.2转子风路设计

转子的通风冷却方式为:转子本体线圈采用副槽通风径向冷却系统,转子端部线圈采用间接冷却。这种通风系统的优点是槽楔加工方便,铜线的冲制、定位较简单;转子表面风摩损耗小;不需要高压风扇;转子的冷却气体直接来自风扇而不经过定子加热,冷却效果好;转子线圈温升均匀。

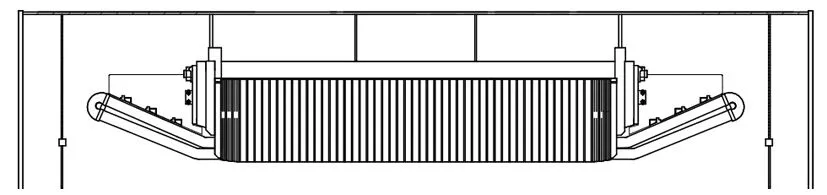

转子线圈本体部分及端部通风冷却系统分别如图1和图3所示。

图3 转子端部通风示意图

冷却空气经风扇进入护环下和副槽内。进入护环下的冷风,流经端部线圈表面,将端部线圈的热量带走,热风从大、小齿上出风口流出,进入气隙。进入本体的冷风从线圈上的通风孔沿径向进入气隙,直接冷却转子绕组。

2 原方案定转子通风和温升计算

以定子轴向中心线为界,在原方案中,定子半个中部进风区风道数设为7,则一侧出风区风道数为17。按照定子通风计算程序,将一侧出风区又分为端部出风区和中间出风区(进风区的风进入气隙后由中间出风区流出),端部出风区风道数为11,中间出风区风道数为6。

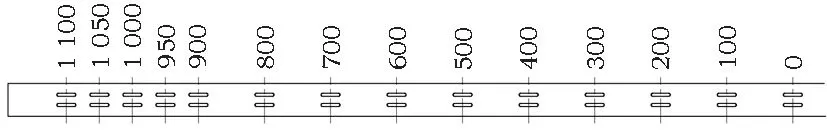

转子线圈槽内部分沿径向开通风孔,中心孔的排布轴向对称,整个轴向共有2×23个通风孔,详见图4。转子副槽采用斜副槽,端部副槽高度为36,轴向中心部位副槽高度为16。

图4 沿轴向半个转子线圈径向通风孔的布置(等节距)

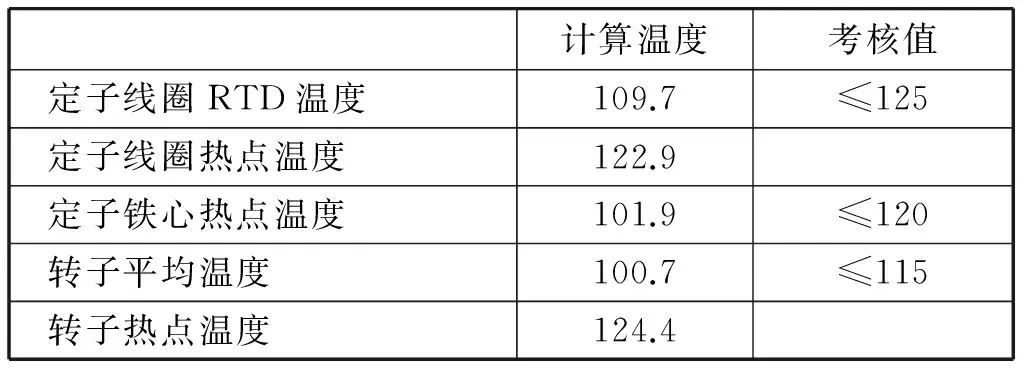

利用定转子通风温升计算程序,对原方案定转子温升进行计算,结果如表1。

表1 原方案定转子通风温升计算结果 ℃

3 定子铁心各进、出风区风道数的优化

为了降低定子线圈的热点温度,并进一步改善各出风区温度分布的均匀性,对风道的布置进行了多方案的优化计算。定子风道优化布置及通风温升计算结果见表2。

表2 定子风道优化及温升统计表

结合上表来看,综合考虑出风区温度的均匀性和定子线圈的温升,定子铁心风道的分布推荐采用优化方案aa-3,即:出风区共19个风道,半个进风区5个风道。此时定子线圈RTD温度为107.6 ℃(比原方案降低2.1 K),定子线圈热点温度为120.3 ℃(比原方案降低2.6 K),定子铁心热点温度为100 ℃(比原方案降低1.9 K),该方案的定子线圈RTD温度和定子铁心热点温度都最低,是最优的选择。

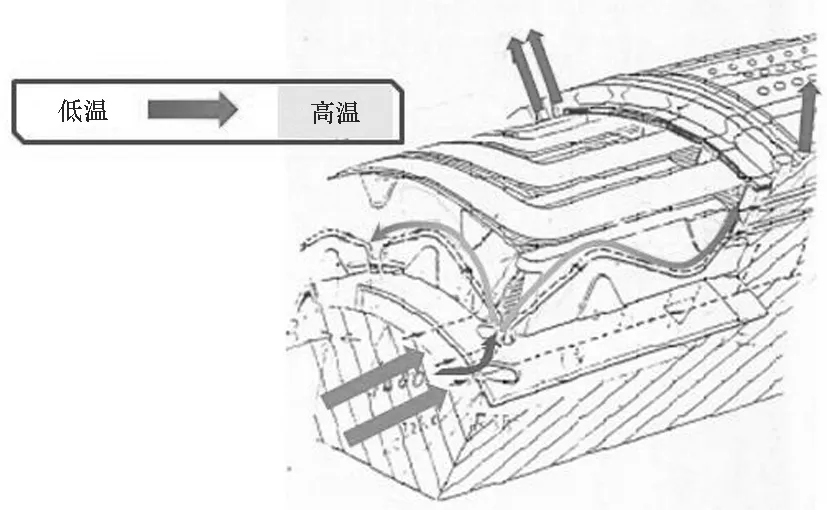

4 转子副槽的优化

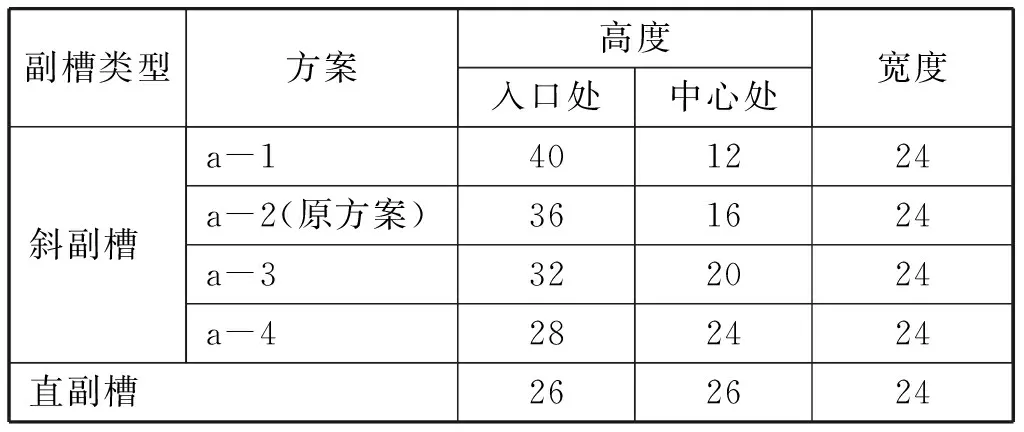

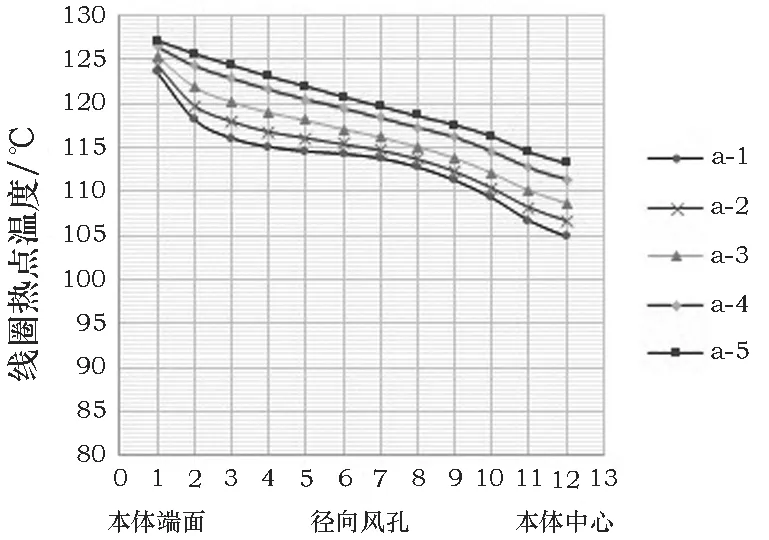

从通风设计角度,选取直副槽、不同斜率的斜副槽等几种副槽类型,进行分析比较。为了保持转子铜耗不变,转子嵌线槽高度不变,副槽平均高度不变,仅仅改变副槽的斜率,比较分析副槽斜率大小对转子本体线圈轴向温度分布的影响。计算方案说明详见表3,线圈轴向温度分布如图5所示。

表3 各计算方案的副槽尺寸 mm

图5 转子本体轴向温度分布

由分析计算结果可知:

1) 斜副槽结构与直副槽结构相比,一方面可降低副槽入口处的气流速度,另一方面可降低压力损失,平衡副槽内气体静压分布,均衡各径向风孔的流量分布,使得转子线圈沿轴向的温度分布更加均匀。

2) 随着副槽斜率的降低,转子线圈径向风道的流量不断降低,转子线圈的温度不断升高。方案a-1转子线圈平均温度最低,为99.6 ℃;方案a-2转子线圈平均温度为100.7 ℃;采用直副槽时,转子线圈平均温度增加至105.7 ℃。

综合来看,转子副槽宜采用斜副槽结构。在4种斜副槽方案中,a-1方案由于转子平均温度最低,所以为优选方案。

5 转子线圈通风孔排布分析

为了进一步均衡转子线圈各径向风孔的流量分布,对径向风孔的尺寸、节距进行多种方案的计算比较分析。

转子线圈径向风孔的布置可以从以下两个方面来考虑:

1) 在保证转子线圈满足温升限值的前提下,尽可能的使得转子线圈沿轴向的温度分布均匀;

2) 尽可能的简化结构,便于加工、制造。

图6给出的径向风孔采用疏密布置,转子线圈槽内部分每槽27个双排风孔,转子中心线有孔。两种方案转子线圈温度分布如图7所示。

图6 沿轴向半个转子线圈径向通风孔的布置(变节距)

由分析计算结果可知:

由于转子采用斜副槽,径向风孔采用等节距布置时,线圈温度较为均匀,转子平均温度为(100.7 ℃),最热点温度124.4 ℃,余量比较大。

转子线圈径向风孔采用变节距疏密布置时,转子线圈平均温度为98.3 ℃,最热点温度为122.7 ℃,与等节距布置差别不大。但通风损耗增加、加工成本增加。

综合来看,转子线圈径向风孔推荐采用等节距布置,即原方案为最优方案。

6 结语

电机的风路结构是否合理决定了电机散热效果的好坏,风路设计合理,则电机散热效果良好,温升分布均匀,电机体积在满足电、磁及机械要求的前提下,能够做的尽量小。

针对50 MW小型空冷汽轮发电机定、转子进行了通风温升计算,在多方案对比的基础上提出了优化方案。通过多方案的比较,对该结构类型发电机通风冷却优化方向有了初步的预判,为后期空冷发电机产品的开发提供了参考。