应用离子束修正高精度CGH基底

2016-11-09马占龙彭利荣王高文谷勇强

马占龙,彭利荣,王高文,谷勇强

(中国科学院 长春光学精密机械与物理研究所应用光学国家重点实验室 超精密光学工程研究中心,吉林 长春 130033)

应用离子束修正高精度CGH基底

马占龙*,彭利荣,王高文,谷勇强

(中国科学院 长春光学精密机械与物理研究所应用光学国家重点实验室 超精密光学工程研究中心,吉林 长春 130033)

计算全息图(CGH)作为零位补偿器广泛应用于高精度非球面的检测中,但CGH的基底误差直接限制了非球面的检测精度。为了获得超高精度的CGH基底,提出了应用离子束修正CGH基底的加工工艺。采用不同束径的离子束去除函数对一边长152 mm(有效口径140 mm圆形区域)、厚6.35 mm的正方形熔石英CGH基底分别进行了精抛、精修和透射波前修正实验。经过总计7轮的迭代修正,最终获得了透射波前为PV值20.779 nm、RMS值0.685 nm的超高精度CGH基底。实验结果表明:应用离子束修正高精度CGH基底的加工工艺具有较大优势,不仅具有较高的加工效率而且可以获得超高的加工精度。

光学制造;离子束;计算全息图;透射波前

1 引 言

在光学系统中应用非球面元件可以减少光学元件的使用数量,降低系统的复杂程度,有效提高系统的成像质量,特别是以投影光刻物镜等为代表的高精密光学系统中,为了实现大数值孔径、高像质、高分辨率和低畸变等性能指标,需要大量使用非球面元件。虽然非球面具有优良的光学性质,但是由于非球面元件固有的复杂性决定了其加工和检测难度远高于平面和球面元件[1-2]。

高精度非球面的检测是加工和应用非球面的重要基础,没有与加工精度相匹配的检测精度将难以保证非球面的加工精度。高精度非球面通常采用零位补偿法进行检测,一般采用补偿镜或计算全息图(CGH)作为补偿器,使干涉仪发出的球面波转化为与被测非球面相匹配的非球面波,从而实现对非球面的零位检测。高精度补偿镜一般由2片或3片透镜组成,其加工和装调都极为困难,而且为了避免出现问题,往往需要与其他方法互检,成本也极高;而高精度的CGH一般采用激光直写或电子束刻蚀的方法制备,基底选取面形和折射率均匀性较好的平板玻璃,虽然此方法的加工成本较高,但其具有设计残差小、结构简单、无装调误差、制作周期短、精度高和设计灵活等优点,使其在高精度非球面检测领域的应用越来越广泛[3-9]。用CGH作为补偿器对高精度非球面进行检测时,CGH的制作精度直接影响着非球面的检测精度,其中CGH基底误差是CGH制作的重要误差来源。作为典型的超薄大径厚比光学元件,想要获得高精度的CGH基底难度较大,当采用计算机控制小磨头抛光[10]和气囊抛光[11]等接触式确定性抛光技术进行加工时,CGH基底会由于磨头压力产生变形导致面形收敛缓慢,而离子束修形(Ion Beam Figuring,IBF)[12-15]作为一种非接触式确定性光学加工方法,不仅不会对元件表面施加作用力,而且还具有加工精度高、去除函数稳定、面形收敛速度快、无边缘效应和亚表面损伤等特点,非常适用于高精度CGH基底的加工。因此,本文提出了应用离子束修正高精度CGH基底加工工艺,并进行了高精度CGH基底加工实验。

2 CGH基底误差

对于高精度CGH基底的加工而言,需要控制的误差主要包括基底面形误差、基底厚度误差和基底的楔角[8]。

基底面形误差是低空间频率误差,会造成衍射波前低频波像差,其对透射波前的影响如图1所示[1,4,9],假设CGH基底面形误差峰谷值为δ,则由此导致的经过CGH透射的波前相位误差为δ(n-1),其中n为CGH基底的折射率。所以,其对检测精度的影响很大,必须在加工过程中予以控制。

图1 CGH基底面形误差对透射波前的影响 Fig.1 Wavefront deviation due to substrate surface error for transmissive type hologram

基底厚度误差主要影响辅助调整光路。但在实际调节过程中,可以通过调节CGH的Z向位置将辅助调整光路的波面误差调整到无明显Power(Defocus)形状,所以基底厚度误差可以忽略不计[8]。

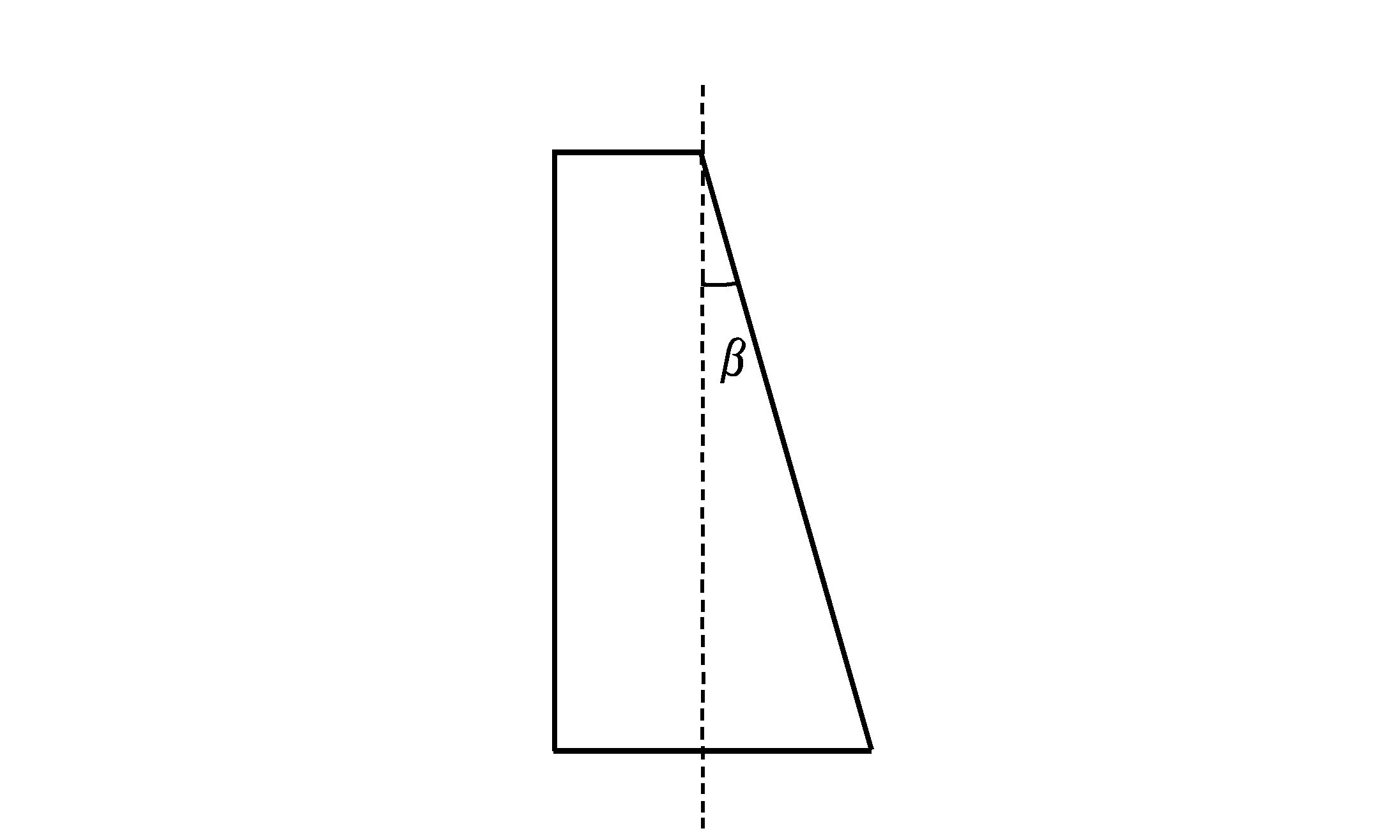

基底的楔角(如图2所示)主要影响CGH的调节精度和衍射波前的精度。文献[8]通过在光学设计软件中仿真认为,当CGH基底的楔角β为0.5″时,其对辅助调整光路造成的影响不足以引起对辅助调整光路进行调节;同时在零位检测光路中,其引入的波面误差主要为倾斜和彗差,考虑到倾斜和彗差是非球面的调节误差,予以剔除后,波面误差几乎为零。所以,在加工基底时,一般保证基底楔角β<0.5″即可。

图2 CGH基底的楔角 Fig.2 Wedge angle of CGH substrate

3 高精度CGH基底离子束修正实验

3.1高精度CGH基底加工策略

通过第2部分的分析可知,在加工满足透射波前要求的高精度CGH基底时,应首先将两个透射面的面形控制在几个纳米,基底楔角控制在0.5″以内,随后进行透射波前的检测和加工,直到满足使用精度要求为止。

高精度CGH基底的加工步骤包括铣磨、预抛、精抛、精修和透射波前修正。铣磨阶段采用误差补偿的方法可以获得1 μm的面形结果。预抛阶段快速去除铣磨阶段产生的亚表面损伤层、修正元件的楔角、面形和中频误差,得到的面形RMS值(含楔角)一般在100 nm以上。后续的精抛、精修和透射波前修正阶段均采用离子束加工技术进行,由于预抛光阶段得到的面形结果比较

差,而离子束的修正能力取决于去除函数束径d的大小[13-14],因此,为了兼顾加工效率和精度,各阶段采用不同束径的离子束去除函数进行加工,小束径离子束去除函数采用在离子源接近工件的位置增加小孔径光阑来获取。

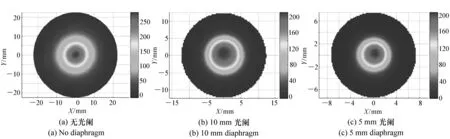

3.2实验条件

实验用CGH基底为一经过铣磨和预抛光的边长152 mm(有效口径140 mm圆形区域)、厚6.35 mm的正方形熔石英平面镜,修正实验在购置的离子束加工机床上进行,该机床具有X、Y、Z、A、B五轴联动的结构形式,加工过程中可以使得工件上的任意加工点处与离子源之间的相对位姿保持相同,进而保证在任意加工点处离子束的入射参数相同,尽可能使离子束产生的去除函数在各点一致,适用于口径300 mm以内的平面、球面以及非球面镜的超高精度面形修正。选取的主要工艺参数为:栅网直径30 mm、屏栅电压800 V、屏栅电流25 mA、加速栅电压100 V、中和电流80 mA。面形精抛阶段的光阑尺寸和靶距分别为无光阑和135 mm靶距,面形精修阶段的光阑尺寸和靶距分别为10 mm光阑和25 mm靶距,透射波前修正阶段的光阑尺寸和靶距分别为5 mm光阑和20 mm靶距,获得的去除函数形状如图3所示,均为较理想的高斯型分布。表1给出了各去除函数的主要参数,可以看出随着光阑直径的减小,除去除函数峰值去除率变化不大外,体积去除率、束径和半高宽均变化非常明显,面形修正能力将会明显提升。

图3 离子束去除函数 Fig.3 Removal functions of ion beam

Diameterofiondiaphragm/mmMaterialpeakremovalrate/(μm·min-1)Materialvolumeremovalrate/(10-3mm3·min-1)Diameterofionbeam/mmFullwidthathalfmaximumFHWM/mm—0.27370.138.315100.24616.219.97.8250.2274.310.64.17

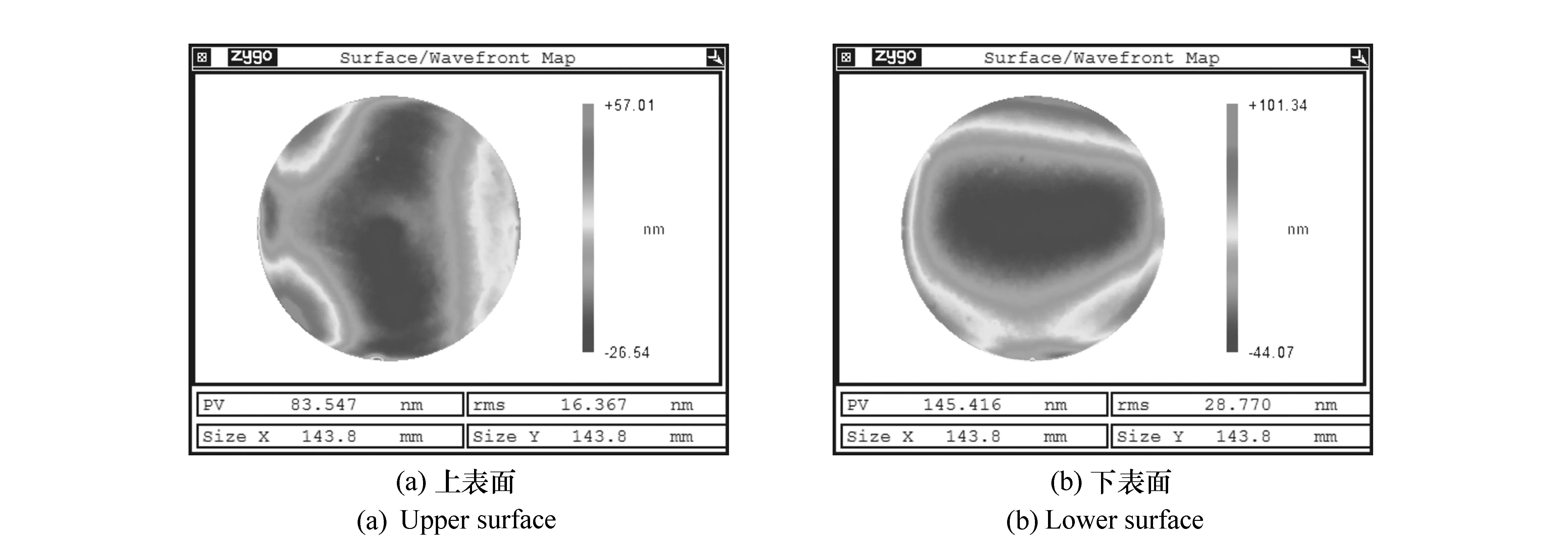

面形检测在MST激光干涉仪上进行,通过波长调制技术可以同时进行两个平面的测量,测得CGH基底的初始面形如图4所示,上表面PV值为775.669 nm,RMS值为169.517 nm;下表面PV值为739.583 nm,RMS值为125.461 nm(含倾斜)。

图4 CGH基底初始面形 Fig.4 Initial surface figures of CGH substrate

3.3实验过程与结果

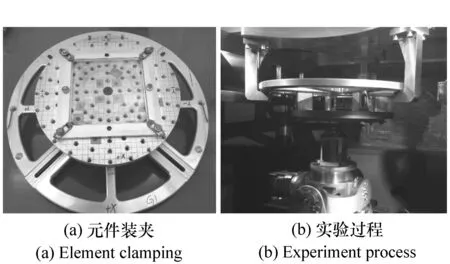

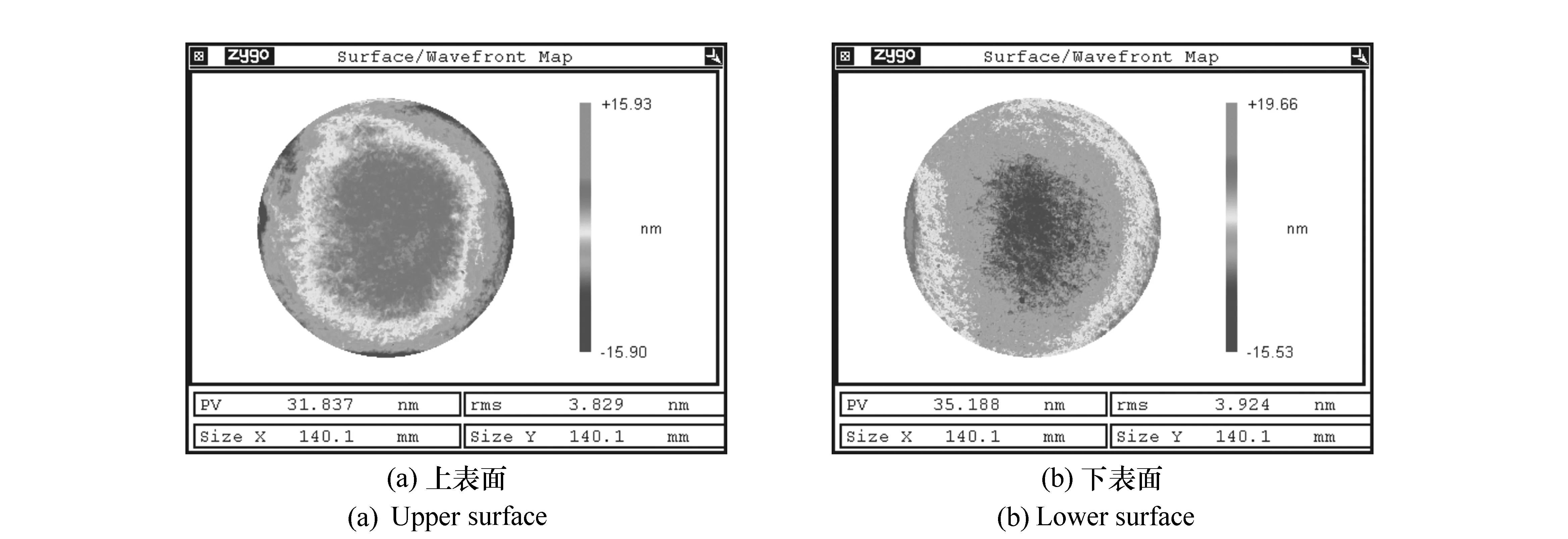

实验过程如图5所示,将CGH基底通过压板放入工装的方框中,工装整体倒挂于离子束机床主真空室的3个挂钩上,采用离子束向上溅射的方式进行加工。首先采用无光阑离子源进行精抛,待加工结果进入30 nm RMS左右时(此时如果继续使用无光阑离子源进行加工,收敛效率很低),更换10 mm光阑离子源进行精修,待加工结果达到CGH基底对面形的精度要求时,更换5 mm光阑离子源修正透射波前。

图5 高精度CGH基底离子束加工实验过程 Fig.5 Experiment process of CGH substrate by ion beam

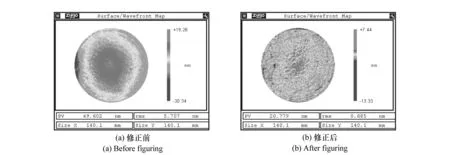

经2轮离子束精抛后,加工结果如图6所示,面形收敛为上表面PV值为83.547 nm,RMS值为16.367 nm;下表面PV值为145.416 nm,RMS值为28.770 nm。此时,离子源增加10 mm光阑进行精修,经3轮离子束精修后,加工结果如图7所示,面形收敛为上表面PV值为31.837 nm,RMS值为3.829 nm;下表面PV值为35.188 m,RMS值为3.924 nm;此时的透射波前检测结果如图8(a)所示,PV值为49.602 nm,RMS值为5.707 nm。最后更换5 mm光阑进行透射波前修正,经2轮修正后结果如图8(b)所示,最终获得透射波前为PV值20.779 nm、RMS值0.685 nm的超高精度CGH基底。想要进一步提升加工精度,需要更换更小尺寸的离子源光阑,同时提高光学元件检测的重复性、检测和加工装夹的定位精度等条件。

图6 精抛结果 Fig.6 Results of precision polishing

图7 精修结果 Fig.7 Results of precision figuring

图8 透射波前误差 Fig.8 Transmitted wavefront error

4 结 论

本文提出了应用离子束修正高精度CGH基底的加工工艺,并以一边长152 mm(有效口径140 mm圆形区域)、厚6.35 mm的正方形熔石英平面镜为例进行了高精度CGH基底的加工实验,经过总计7轮的离子束修正(包括2轮精抛、3轮精修和2轮透射波前修正)最终获得了透射波前为PV值20.779 nm、RMS值0.685 nm的超高精度CGH基底。实验结果表明:应用离子束修正高精度CGH基底的加工工艺具有较大优势,不仅具有较高的加工效率而且可以获得超高的加工精度。

[1]李重阳.用于超高精度非球面面形检测的CGH的设计、制作及误差分析[D].长春:吉林大学,2013.

LI C Y. Design, manufacture and error analysis of CGH for ultra-precision testing aspheric surface[D]. Changchun:Jilin University,2013.(in Chinese)

[2]张健,代雷,王飞,等.小磨头自适应抛光抑制高精度非球面中频误差[J].光学学报,2013,33(8):0822022.

ZHANG J,DAI L,WNAG F,etal. Restraint of mid-spatial-frequency aspheric surface by small-tool aaptive polishing[J].ActaOpticaSinica,2013,33(8):0822022.(in Chinese)

[3]黎发志,罗霄,赵晶丽,等.离轴非球面的计算全息图高精度检测技术[J].光学 精密工程,2011,19(4):710-716.

LI F ZH,LUO X,ZHAO J L,etal. Test of off-axis aspheric surfaces with CGH[J].Opt.PrecisionEng.,2011,19(4):710-716.(in Chinese)

[4]CHANG Y C,JAMES H B. Error analysis for CGH optical testing[J].SPIE,1999,3782:358-366.

[5]SEBASTIAN S,MATTHIAS B,UWE D Z,etal.. Freeform mirror fabrication and metrology using a high performance test CGH and advanced alignment features[J].SPIE,2013,86130J.

[6]高松涛,隋永新,杨怀江.用计算全息图对非球面的高精度检测与误差评估[J].光学学报,2013,33(6):0612003.

GAO S T,SUI Y X,YANG H J. High precise testing of asphere with computer-generated hologram and error evaluation[J].ActaOpticaSinica,2013,33(6):0612003.(in Chinese)

[7]高松涛,王高文,张健,等.用计算全息图校正非球面的畸变[J].光学 精密工程,2013,21(8):1929-1935.

GAO S T,WANG G W,ZHANG J,etal.. Correction of distortion in asphere testing with computer-generated hologram[J].Opt.PrecisionEng.,2013,21(8):1929-1935.(in Chinese)

[8]高松涛.超高精度非球面面形检测技术研究[D].北京:中国科学院大学,2014.

GAO S T. Research on ultra-precise aspheric surface testing[D]. Beijing:University of Chinese Academy of Sciences,2014.(in Chinese)

[9]冯婕.基于CGH高精度非球面检测技术研究[D].北京:中国科学院大学,2014.

FENG J. Highly accuracy aspheric surface testing based on computer-generated hologram[D]. Beijing:University of Chinese Academy of Sciences,2014.(in Chinese)

[10]杨力.先进光学制造技术[M].北京:科学出版社,2001.

YANG L.AdvancedOpticsFabricationTechnology[M]. Beijing:Science Press,2001.(in Chinese)

[11]王飞,张健,彭利荣,等.气囊抛光过程的运动精度控制[J].光学 精密工程,2015,8(23):2220-2228.

WANG F,ZHANG J,PENG L R,etal. Motion-precision control in bonnet-polishing[J].Opt.PrecisionEng.,2015,8(23):2220-2228.(in Chinese)

[12]MARCEL D,MICHAEL Z,FRANK A,etal.. Ion beam figuring(IBF) for high precision optics[J].SPIE,2010,7591:75910Y1-9.

[13]LIAO W L,DAI Y F,XIE X H,etal.. Corrective capability analysis and machining error control in ion beam figuring of high-precision optical mirrors[J].OpticalEngineering,2012,51(3):033402.(in Chinese)

[14]马占龙,隋永新.应用离子束修正大面形误差光学元件[J].光学学报,2014,34(1):0122001.

MA ZH L,SUI Y X. Large optical surface error figuring by ion beam[J].ActaOpticaSinica,2014,34(1):0122001.(in Chinese)

[15]马占龙,谷勇强,彭利荣,等.应用五轴离子束修正超高陡度镜面[J].光学学报,2015,35(6):0622001.

MA Z L,GU Y Q,PENG L R,etal.. Ultra-gradient mirror figuring by 5-axis ion beam[J].ActaOpticaSinica,2015,35(6):0622001.(in Chinese)

High-precision CGH substrate figuring by ion beam

MA Zhan-long*, PENG Li-rong, WANG Gao-wen, GU Yong-qiang

(EngineeringResearchCenterofExtremePrecisionOptics,StateKeyLaboratoryofAppliedOptics,ChangchunInstituteofOptics,FineMechanicsandPhysics,ChineseAcademyofSciences,Changchun130033,China)

,E-mail:mzlcumt@126.com

Computer-generated hologram(CGH) is widely applied in the high-precision testing of asphere as high-accuracy null compensator, but the surface figure error of CGH substrate directly restricts the testing precision. In order to gain ultra-precision CGH substrates, the figuring of high-precision CGH substrates by ion beam is presented. A square fused silicon CGH substrate with 152 mm side length(140 mm valid aperture) and 6.35 mm thickness is figured by different scale IBF removal functions. Through seven iterations, an ultra-precision CGH substrate with transmitted wavefront PV value 20.779 nm and RMS value 0.685 nm is gained finally. The experiment result shows that figuring high-precision CGH substrates by ion beam has notable advantage, and it has not only high process efficiency but also ultra-high process precision.

optical fabrication;ion beam;computer-generated-hologram;transmitted wavefront

2015-12-03;

2015-12-28

国家科技重大专项项目(No.2009ZX02205)

2095-1531(2016)02-0270-07

TH161; TQ171.6+

马占龙(1983—),男,河北唐山人,助理研究员,2006年、2009年于中国矿业大学分别获得学士、硕士学位,主要从事超高精度光学元件加工方面的研究。E-mail:mzlcumt@126.com

Supported by National Science and Technology Major Project of China (No.2009ZX02205)