间歇式沥青搅拌站自动标定系统的研究

2016-11-08陈新轩宋丽娟陈宏业李明飞赵

陈新轩 宋丽娟++陈宏业++李明飞++赵素素

摘要:为了弥补沥青搅拌站人工标定工作量大、内容繁琐、精度不高的缺点,完善沥青混合料的拌和系统自动化,根据动态标定过程的控制要求,通过分析其控制原理、对比不同的控制方案, 基于PLC控制系统,设计了一种间歇式沥青搅拌站自动标定的动态标定控制系统,并对该系统进行测试及分析,得到了标定流量曲线,确定了电机转速与流量的匹配关系。结果表明,该控制系统能实现沥青搅拌站的自动标定。

关键词:人工标定;PLC;电机转速;沥青搅拌站

中图分类号:U415.52文献标志码:B

0引言

沥青路面的质量和使用寿命是由沥青混合料的质量和摊铺技术共同决定的,而沥青混合料是由沥青搅拌站拌和生产的,故沥青搅拌站直接影响沥青路面的质量和使用性能,对沥青搅拌站的精确控制就成为十分重要的环节[13]。在沥青混合料正式生产之前,要对沥青搅拌站进行标定,主要包括目标配合比设计、生产配合比设计和生产配合比验证[45]。到目前为止,这项工作内容主要是由人工完成的,但人工标定有诸多的缺陷,如工作量大、精度不高、效率低等。在当今技术的快速发展下,本文提出基于可编程逻辑控制器(PLC)的间歇式沥青搅拌站的自动标定控制系统,它能从根本上解决人工标定的缺陷,对提高沥青混合料质量及解放生产力有重要的意义。

1间歇式沥青搅拌站传统标定原理及设备优化

1.1传统的人工标定原理

间歇式沥青搅拌站的传统人工标定具体步骤如下。

(1)将冷料仓的斗门高度H设为定值。

(2)设集料皮带的驱动电机的转速为n1,供料时长为t1,并对在t1时长内供应的骨料进行称量,记为m1,根据q=m/t得到此次试验的质量流量q1,也就获得了第1个集料皮带驱动电机转速和质量流量的关系数组(n1,q1)[6]。

(3)多次重复步骤2,得到数组(n2,q2),(n3,q3),…,(nk,qk)。

(4)由以上步骤的数据得出电机转速质量流量标定曲线。设它们两者的函数关系为q=f(n),然后根据搅拌站实际的产量Q和目标配合比ɑ计算得出目标流量q,q=ɑ·Q,再根据q=f(n)求得目标转速n[7]。

1.2标定过程设备的优化

人工标定方法虽然解决了部分溢料、待料问题,但标定过程中的影响因素太多,使得标定曲线的精确度降低。因此,本文在人工标定的基础上对标定过程中所参与的设备进行优化,以达到自动控制的目的,具体做法是根据控制要求设计一个自动斗门和控制集料皮带的调速装置,并在集料皮带上安装一个自动质量计量装置。

(1)冷料仓的自动斗门设计采用了较简单的步进电机与齿轮齿条结构,通过控制步进电机实现斗门位置的自动精确控制。

(2)集料皮带驱动电机通常采用三相异步电机,通过变频器控制电机转速,因此集料皮带驱动电机调速系统可由变频器和集料皮带驱动电机组成。但是通过变频器逆变后的输出电压不是正弦交流电压,通常要对输出电压进一步处理,使处理后的输出电压是与正弦波等效的一系列等幅的矩形脉冲波[8]。

(3)电子皮带秤是一种连续计量皮带输送机上所通过的固体物料质量的装置,它在标定过程中获得的测量参数有:瞬时质量、皮带速度及行进距离。结合得到的物料瞬时质量、皮带速度及皮带行进距离,采用累加法或者积分法进行相关的运算,即可得到皮带上通过的物料流量与累计质量[9]。

2自动标定系统控制方案的确定

经过对自动标定系统不同控制方案对比分析,为满足自动标定系统的控制精度、抗干扰能力等使用要求,选择了基于PLC的自动标定控制系统,其控制系统图如图1所示。

2.1斗门高度的调定控制

标定时,控制系统按照设定的斗门高度由控制器发出控制信号到步进驱动器;驱动器对输入信号进行处理后输出至步进电机,控制步进电机的转向和转角,进而控制与其相连的齿轮齿条产生相应的动作以实现斗门高度的调定[10]。其中方向信号、脉冲信号分别控制步进电机的转向和转动角度。

步进电机控制环节组成如图2所示。图中环形分配器根据输入的方向信号确定电机定子绕组的通电顺序,从而控制步进电机的转动方向;细分电路的作用是使步进电机控制精度更高,可在驱动器中设定细分倍数。

2.2变频器调速控制方案

触摸屏作为上位机,通过通讯协议(RS232或RS485)及电缆线(适配器)与PLC控制器连接;在触摸屏中写入控制程序;PLC对运行程序进行执行,通过模拟量输出来控制变频器不同频率的电源输出,从而实现异步电机调速。

2.3PLC与皮带称量系统的连接

电子皮带秤是一个完整的连续计量系统,工作时在其显示仪上可以直接读取物料通过输送带的瞬时流量值和累积质量值,因此需要考虑如何实现PLC控制器与皮带秤计量系统之间的信息交换。由于串口通讯方式可实现较远距离的数据传输,简便易行,因此采用通过串口连接和通讯协议的方法完成电子皮带秤测量值向PLC控制器的传输。

2.4PLC自动标定原理

选取某料仓为标注对象,输入控制冷料仓斗门高度的参数a(此仓中储存冷骨料对应的目标配合比)。输入集料皮带驱动电机转速的参数转速比φ1、读取皮带秤测量值的时间点t1和t2;读取0~t1和0~t2内的累计称量值,分别记为m1和m2。则PLC控制器可得到此驱动电机转速下供料时冷骨料的平均质量流量,即(φ1,q1)的采集;保持斗门高度不变,多次重复以上步骤,得到(φ2,q2)、(φ3,q3);PLC控制器对上述3组数据进行拟合,则可以生成此仓的标定曲线;再根据搅拌设备产量Q、目标配合比a确定此仓对应冷骨料的目标流量q;将目标流量q代入标定曲线,即可得到目标转速比φ,亦实现了对此仓对应的集料皮带驱动电机转速的标定。

3自动标定系统硬件设计

3.1系统控制组成

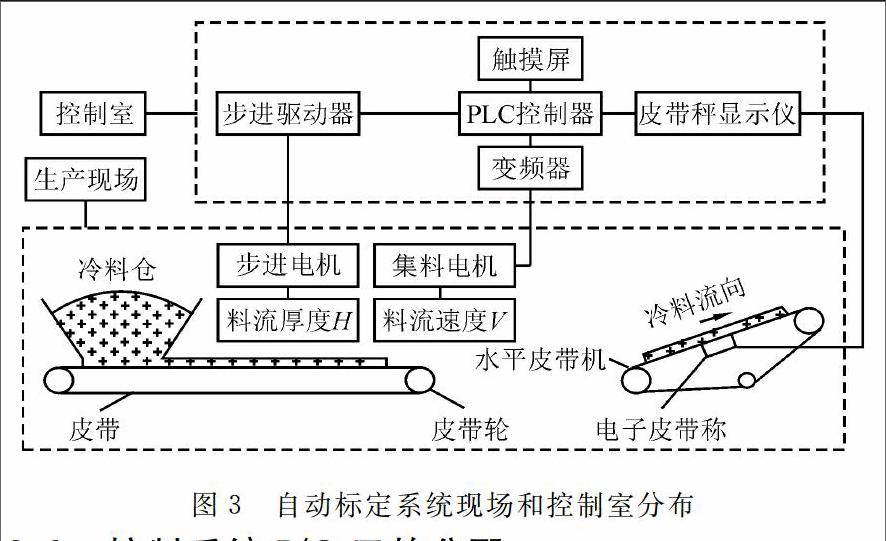

自动标定系统主要包括人机交互部分、主控制器PLC以及各子系统3个部分。自动标定系统在沥青拌和站控制室和生产现场中的布置如图3所示。

3.2控制系统I/O口的分配

进行标定时,自动标定系统控制过程中主要有3路开关量输出,1路模拟量输出。根据对标定系统控制I/O端口的统计以及几种分配方案的分析,选用西门子PLC,CPU型号为S7200CPU224XP CN。该CPU有2个RS485通讯串口,一个连接上位机触摸屏TD400C,一个连接以电子皮带秤为核心的计量系统;步进驱动器的2个数字量输出控制端口分别为Q0.0和Q0.2,其中通过Q0.0的数字量输出控制步进电机的启动和停止,通过Q0.2的数字量输出控制步进电机实现自动斗门的提升和复位;变频器的数字量输出控制端口为Q0.4,模拟量输出控制端口为AQW0,通过Q0.4的数字量输出控制集料皮带驱动电机启动和停止,通过AQW0的模拟量输出控制集料皮带驱动电机的定速转动。

4自动标定系统软件设计

4.1自动标定系统软件控制程序

PLC控制过程运行程序和触摸屏操作界面程序的设计,如图4所示。子系统归纳为:自动斗门高度调定子程序、集料皮带驱动电机转速及皮带秤测量值读取控制子程序、标定曲线拟合子程序。其中调用初始化子程序是指标定开始时对系统清零。

斗门高度控制流程如图5所示,控制系统根据输入值以及数据库中相对应的参数值,结合程序中的算法计算出输出脉冲数目N,然后发送N个脉冲信号控制自动斗门高度aH0(H0为斗门的最大可调高度)。

电机转速设定及测量值读取控制流程如图6所示,该控制流程图中包含2个控制:集料皮带驱动电机转速的控制和皮带秤计量系统测量值输入的控制。在触摸屏依次输入3个转速比值,即对电机转速控制子系统循环运行了3次,得到3组数据;标定时可根据实际需要,多次循环运行子程序,即可获得多组数据。根据对变频器控制异步电机运转工作的特性分析,变频器控制集料皮带驱动电机转速的最佳范围为25%~75%。所以,为保证标定曲线的拟合精度,至少应测量3组数据。

标定曲线拟合控制子系统流程如图7所示。根据插值法进行标定曲线拟合,拟合完毕后,操作人员可通过触摸屏输入该料仓冷骨料在目标配合比中所占的比例,控制程序得出目标流量,并将该结果利用插值运算带入标到定拟合曲线中,即可得到该料仓对应集料皮带驱动电机的目标转速比。

4.2自动标定系统软件界面

对于本系统而言,要求触摸屏能够显示标定系统过程设备的控制参数和运行状况,从而避免工作人员出现不必要的误操作。自动标定系统选用的上位机为步科触摸屏(型号为TD400C),编程环境为组态软件;该软件支持西门子所有TD系列触摸屏程序的编写及运行。

4.3系统实例应用

对日本田中TAP4000 LB型拌合站进行标定试验。拌合站产量Q=260 t·h-1,标定料仓为5#仓;料仓自身结构参数和对应冷骨料物理参数如表1所示,标定过程控制参数设定值如表2所示。

结合表2,通过皮带秤计量系统测得的冷骨料供料累积质量,以及得出3组关于冷骨料供料质量流量与集料皮带驱动电机转速分别为:(025,2259)、(050,456)、(075,6882),在上位机中通过Excel对该3组数据进行线性拟合得到标定拟合曲线,如图8所示。

将目标流量q=4213 t·h-1,代入标定拟合曲线可得集料皮带驱动电机目标转速比φ=462%。同理,求出其他料仓目标转速比,最后将其输入控制系统中各对应料仓配料电动机转速设置界面,自动标定结束。

5结语

本文主要针对间歇式沥青搅拌站的冷料标定问题,以传统的人工标定方法为理论基础,对标定过程中几个关键的设备进行了分析与优化,提出了一种基于PLC的自动标定系统。通过研究自动标定系统整体及局部控制方案,完成了标定过程控制参数的设定;通过对自动标定系统的硬件和软件的设计,获得了冷骨料供料时的“质量流量电机转速”标定曲线,进而确定集料皮带驱动电机的转速,实现了沥青搅拌站冷料的自动标定。

参考文献:

[1]袁业升.强制式沥青拌合站电气控制系统研究[D].成都:西南交通大学,2009.

[2]刘洪海,李红船,刘凤轩,等.提高沥青拌和设备配料精度的方法与试验研究[J].武汉理工大学学报,2007,29(9):138140.

[3]谢忱.电子皮带秤的工作原理及校准技巧[J].科技创新导报,2013(14):5960.

[4]李明飞.基于PLC的间歇式沥青拌合站自动标定系统理论研究[D].西安:长安大学,2015.

[5]李德超.浅议间歇式沥青搅拌站烘干滚筒的干燥能力[J].筑路机械与施工机械化,2010,27(9):4244.

[6]张春燕,马其华,张大韡.间歇式沥青拌和站冷料供给系统流量的标定方法[J].交通科技,2005(6):8890.

[7]周智勇,刘洪海.间歇式沥青搅拌设备冷集料仓流量标定法[J].建设机械技术与管理,2015(12):5962.

[8]刘红轲,邵长柱.沥青拌和站冷料仓流量标定方法及应用[J].华东公路,2012(1):3536.

[9]陶永红,顾程鹏,董武.沥青混合料搅拌设备施工前验收和计量标定实施方法研究[J].公路交通科技:应用技术版,2015,32(3):8790.

[10]林涛,杨照辉.搅拌设备控制系统的输入信号预处理电路设计[J].长安大学学报:自然科学版,2006,26(4):108110.

[责任编辑:杜敏浩]