添加铁矿粉的高反应性焦炭动态溶损反应研究∗

2016-11-07吴鹏飞马永鹏郭鹏王杰平闫立强梁英华

吴鹏飞马永鹏郭 鹏王杰平闫立强梁英华

(1.河北工业职业技术学院,河北省石家庄市,050091;2.河北省高校煤化工应用技术研发中心,河北省石家庄市,050091;3.华北理工大学化学工程学院,河北省唐山市,063009;4.首钢京唐西山焦化有限责任公司,河北省唐山市,063210)

★ 煤炭科技·加工转化★

添加铁矿粉的高反应性焦炭动态溶损反应研究∗

吴鹏飞1,2马永鹏1郭 鹏1,2王杰平3闫立强4梁英华3

(1.河北工业职业技术学院,河北省石家庄市,050091;2.河北省高校煤化工应用技术研发中心,河北省石家庄市,050091;3.华北理工大学化学工程学院,河北省唐山市,063009;4.首钢京唐西山焦化有限责任公司,河北省唐山市,063210)

在配合煤中添加不同比例的碱性铁矿粉作为催化剂进行炼焦,考察不同条件下CO2对焦炭溶损行为的影响,并运用比表面积测定仪和扫描电子显微镜(SEM)表征焦炭的微观结构。试验结果表明,与传统焦炭相比,添加铁矿粉可以提高焦炭溶损率,降低初始反应温度,并且随着反应温度的上升,焦炭的溶损率增加;反应温度上升至1250℃时,平均溶损速率提高至1.2%/min,等溶损率后强度接近传统焦炭。不同反应深度的焦炭微观结构研究表明,添加5%铁矿粉的焦炭(BC+5%Fe)在1100℃时的溶损深度最大。

碱性铁矿粉 焦炭 高反应性 溶损反应

1 引言

影响焦炭溶损后强度的因素主要有基础强度、溶损失重率和溶损反应动力学。研究发现焦炭在高炉内发生碳溶反应造成的失重仅在20%~30%左右,其它失重集中在高炉滴落带渗碳和风口燃烧。目前评价焦炭热强度的反应后强度(CSR)是在1100℃下与CO2反应2 h后的溶损后强度,未考虑高炉内温度的变化情况以及焦炭与铁矿料的还原失重情况。因此如何更加合理地评价焦炭质量,防止过分追求焦炭的低反应性而造成优质炼焦煤资源的浪费是今后研究的一个方向。

本研究采用某焦化公司实际生产配煤比并添加不同比例铁矿粉来制备高反应性焦炭,研究了高反应性焦炭的初始反应温度、溶损速率和反应温度的变化对焦炭溶损后强度的影响,同时利用扫描电子显微镜和比表面积测定仪分析焦炭微观结构,以期更加合理、完善地评价高反应性焦炭质量。

2 试验部分

2.1试验原料分析

试验原料取自某钢铁联合企业焦化厂单种煤,按其生产配比作为试验基础配合煤,单种煤性质及配比见表1。铁矿粉选用某矿区破碎至1 mm以下的碱性铁矿粉(以下简称铁矿粉),按比例配入基础配合煤中,主要成分有Fe2O3(质量分数为79.27%)、FeO(质量分数为5.37%)、CaO(质量分数为9.41%)、SiO2(质量分数为3.08%)等。

表1 单种煤工业分析及工艺性质分析

2.2配煤方案设计

试验在基础配合煤中添加碱性铁矿粉,来部分替代焦煤JM1炼焦。基础配合煤以BC表示,添加5%与10%铁矿粉的配合煤分别用BC+5%Fe和BC+10%Fe表示。3种配煤方案的工业分析及工艺性质指标见表2。利用MY 6000A全自动煤岩分析仪测定基础配合煤镜质组反射率分布结果如图1所示。

图1 基础配合煤的镜质组随机反射率分布图

表2 配合煤工业分析及工艺性质分析

按照3种配煤方案,在40 kg试验焦炉中模拟顶装焦炉炼焦,配合煤水分为10%,堆密度控制在0.85 t/m3(干基)。

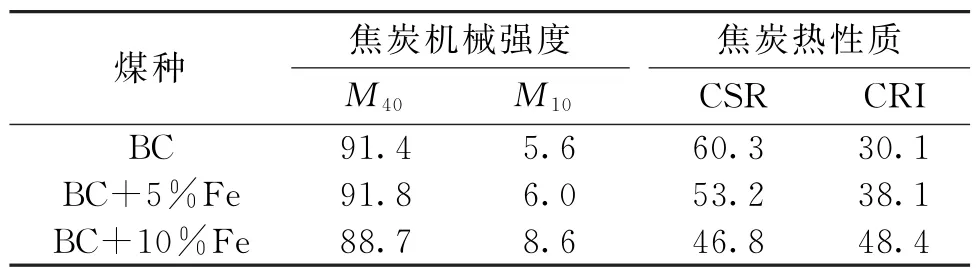

2.3焦炭性质分析

三组焦炭的机械强度(M40、M10)、反应性(CRI)和反应后强度(CSR)见表3。煤岩分析仪测定了焦炭光学显微组织含量见表4。

表3 焦炭性质测定结果 %

3 试验结果与讨论

3.1不同铁矿粉的配入量对高反应性焦炭强度的影响

由图1和表4可知,基础配合煤镜质组反射率主要介于1.1%~1.4%之间,此区间镜质组活性较高,高温干馏过程中所产生的胶质体数量和质量均优于其它区间,形成的焦炭光学显微组织中粗粒镶嵌结构、片状及纤维结构占比较大。

由表3和表4可知,当添加铁矿粉后,在炼焦过程中铁氧化物所带的正电荷会与带负电性的芳烃分子相互吸引,阻碍了芳烃分子间的有序排列,影响了焦炭中各向异性组织的形成,OTI指数下降,导致了焦炭CRI提高和CSR下降。考虑到热态强度指标CSR模拟性存在不足,要全面认识焦炭在高炉内溶损过程,必须考虑焦炭在不同反应温度及固定溶损率条件下的焦炭强度。

表4 焦炭光学显微组织含量测定结果 %

3.2不同反应温度对高反应性焦炭溶损率的影响

将200 g颗粒直径在23~25 mm的焦炭样品放入焦炭还原特性综合测定装置HWD-500中,焦炭在N2保护下加热至目标温度后,切换为CO2气体反应2 h,停止加热并切换为N2冷却至室温。将高温下CO2与焦炭发生反应生成CO而造成的焦炭消耗称为碳溶损失,发生碳溶损失过程中焦炭溶损率(L c)的大小会影响焦炭强度。试验测定了3组焦样在不同温度下的溶损率数据如图2所示。为排除焦样中吸附水的影响,规定焦样溶损率达到2%时,对应的温度为初始反应温度,3组焦样初始反应温度测定结果如图3所示。

图2 不同温度下焦炭溶损率

图3 不同焦炭的初始反应温度

由图2可知,3种焦样的溶损率都随气化温度的升高而有明显的增大,在950℃~1150℃之间增长幅度最为显著;焦样BC+10%Fe的溶损率增幅在1150℃以上时较另两组有所放缓,而焦样BC当气化温度达到1250℃时还有增长趋势;在相同的气化温度下,添加铁矿粉会增大焦炭碳溶损失,且随着添加量的增多而提高,说明铁矿粉对焦炭的溶损起到催化作用。由于铁矿粉中存在大量铁氧化物以及碱金属氧化物、碱土金属氧化物等,这些物质会对碳溶反应产生影响,研究表明Fe2O3、CaO和Mg O对焦炭的碳溶反应起到正催化作用,Al2O3和SiO2等对焦炭碳溶反应的催化作用不明显。焦样中铁矿粉多以颗粒状形态包覆在焦炭内部或是镶嵌在焦炭孔隙内部,起到催化作用的铁矿粉主要是以镶嵌形式裸露在外部能与CO2接触的部分或者是原包覆在焦炭内部的铁矿粉随着碳溶反应的进行现裸露在外的部分。BC+10%Fe的焦样在1200℃以上时碳溶反应剧烈,铁矿粉颗粒也随之大量脱落,使反应的活性区域减少,造成了溶损率增长放缓。

由图3可知,添加铁矿粉后焦炭的初始温度Ts均比未添加铁矿粉焦炭的有所下降,分别下降55℃和69℃,结合3种焦炭的溶损率曲线可知,焦炭的初始反应温度与碳溶反应程度呈负相关性,焦炭的碳溶反应越剧烈,其初始反应温度越低,说明添加铁矿粉所制备的高反应性焦炭可以降低反应温度,因此在炼铁过程中使用高反应性焦炭可以降低高炉热储备区温度,实现高炉内铁矿石的还原反应在较低的温度下进行,可降低能源消耗,并在一定程度上改善高炉内溶损反应的反应动力学条件,提高了高炉还原效率。

3.3铁矿粉的添加量对高反应性焦炭等溶损率后强度的影响

理想状态下,焦炭溶损后强度可以简单地认为是焦炭发生碳溶损失后质量与不能承受碰撞和摩擦而剥落的外层质量之差,也就是说未溶损内核越大且外层溶损厚度越薄,焦炭的溶损后强度越高。为研究焦炭基质和反应动力学对溶损后强度的影响规律,考察不同铁矿粉添加量对固定溶损率下焦炭强度,排除溶损反应后因失重率不同而造成的溶损后强度的不同。

规定CSR25等溶损率后强度为焦炭失重达到25%的焦炭放入I型转鼓中以20 r/min的转速旋转600转,粒度在10 mm以上的焦炭占反应后焦炭质量百分数;规定RC25为焦炭失重达到25%时的平均溶损速率。

不同反应温度下3组焦炭的等溶损率后强度CSR25的变化情况如图4所示。每组焦炭的CSR25都随反应温度的上升出现先降低后提高的趋势;当温度达到1250℃时,3组焦炭的CSR25逐步接近,在1100℃时虽然添加铁矿粉与未添加铁矿粉的焦炭的CSR25差距拉大,但根据GB/T4000-2008检测的3组焦炭的CSR差距大幅缩小,也说明CSR25能够更加明确的反映出由于焦炭基质强度不同造成的差别。所以在高温下添加铁矿粉的高反应性焦炭的性能可接近传统焦炭。

图4 不同反应温度下3组焦炭的CSR25

图5 不同反应温度下3组焦炭的溶损速率

图6 不同溶损速率下3组焦炭的CSR25

3组焦炭平均溶损速率RC25与反应温度之间的关系如图5所示。在理想状态下,存在未反应核模型和均匀反应模型两种溶损模型。若焦炭具有高反应性或在较高反应温度下,反应速率快,CO2在孔隙、微裂纹中的扩散为控制步骤,溶损反应主要发生在焦炭表层,对内核基质的破坏作用不大,近似于未反应核模型。因此在高温下,能够保持较高的溶损后强度;若在较低的反应温度下,反应速率慢,CO2能够顺利地深入到焦炭的孔隙和微裂纹中与焦炭进行反应,这时化学反应成为控制步骤,近似于均匀反应模型,溶损后强度低于未反应核模型。

不同溶损速率下3组焦炭的CSR25变化如图6所示。由图6可知,随着RC25的提高,CSR25均有所增大。当添加铁矿粉的高反应性焦炭RC25大于1.2%/min时,其CSR25接近传统焦炭,表明RC25越高焦炭越趋于未反应核模型,CO2仅与外层焦炭进行溶损反应,焦炭内核强度得以保留。当RC25下降,CO2气体能够进入焦炭内核进行溶损反应,趋近于均匀反应模型,这时焦炭外层溶损程度低于未反应核模型,但内核已经受到破坏,因此均匀反应模型的CSR25低于未反应核模型。而反应条件介于两种模型之间的CSR25最差,焦炭外层和内核均遭受到了较大破坏,因此高反应性焦炭在合理反应条件内使用是可以达到与传统焦炭同样的强度。

3.4焦炭溶损后微观结构

焦炭为非规整排列的多孔性碳材料,随着溶损反应的进行焦炭内部微观结构产生变化会对焦炭结构强度产生影响。将溶损率达到25%时未经转鼓的BC+5%Fe焦样按照厚度由表层到内核划分为4层:0~3 mm、3~6 mm、6~9 mm、剩余内核区域,分别用a、b、c、d表示。利用3H-2000PSI型比表面积测定仪对焦炭进行比表面积测定,运用液氮吸附法测得不同温度不同反应深度下焦炭比表面积变化情况见表5。利用扫描电子显微镜(SEM)获取的该种焦炭在1100℃反应后不同反应深度下放大100倍时的微观形貌如图7所示。

表5 不同反应深度下焦炭的比表面积与反应温度之间的关系

图7 焦炭在1100℃下反应后不同深度的电镜照片

由表5可知,焦炭最外层a区域的比表面积较内层明显降低,并随反应温度的升高而降低,这说明外层焦炭与CO2的溶损反应最为剧烈,气孔变大,孔之间发生融并甚至贯穿以及微孔消失,使得比表面积减少。焦炭内核d区域随着温度的改变比表面积没有明显变化,这是由于CO2的大量产生使扩散阻力增加,CO2基本没有扩散至焦炭中心区域,焦炭孔结构保持了原有形态。添加铁矿粉的高反应性焦炭在经历溶损反应后未遭到破坏的焦炭层厚度越厚,则焦炭溶损后强度越高。在1100℃下焦炭c区域的比表面积明显低于内核d区域,说明c区域焦炭的孔结构遭到破坏;而其它温度下的c区域比表面积基本与内核d区域一致,说明c区域的孔结构未遭到破坏。大部分温度下b区域焦炭的比表面积较内核d区域有所上升,说明该区域扩散阻力较小,反应能够向内部发展,使得该区域的闭气孔打开,生成新孔,因此比表面积增大。

由图7(a)可以看出,高反应性焦炭在1100℃时外层区域溶损十分严重,气孔扩大,气孔壁变薄,结构松散;由图7(b)和图7(c)可知,新孔开始产生,气孔开始融通,闭气孔打开;由图7(d)可知,显示焦炭基质保留较为完好,说明不同反应深度对焦炭的微观结构会产生不同的变化,对焦炭的溶损后强度产生影响。

4 结论

(1)添加铁矿粉对焦炭的溶损反应产生催化作用,随着铁矿粉添加量的增加,焦炭的M40和CSR均明显下降,其主要原因在于铁矿粉的添加改变了焦炭微观结构有利于CO2气体向内部扩散并且阻碍了光学各向异性组织的形成。

(2)与传统焦炭相比,添加铁矿粉能够降低焦炭的初始反应温度,这在炼铁过程中可以降低高炉热储备区温度,与高还原性的矿料配合,可降低炼铁能源消耗。铁矿粉的添加量与焦炭的初始反应温度和失重率有良好的相关性。

(3)当控制焦炭溶损率在25%的条件下,不同的反应温度会影响焦炭的平均溶损速率RC25和等溶损率后强度CSR25。在高反应温度下添加铁矿粉焦炭的CSR25可接近传统焦炭,这为合理评价高反应性焦炭强度提供了新的思路。

(4)等溶损率后焦炭的反应深度和反应温度对焦炭的微观结构产生影响。高反应性焦炭与CO2发生溶损反应的场所主要集中于焦炭表层,内核保存完整。因此在合适的反应温度下,通过调整配煤比和铁矿粉添加量可生产出高反应性和高反应后强度的焦炭用于高炉炼铁。

[1] 毕学工.焦炭质量与高炉冶炼关系的再思考 [J].过程工程学报,2009(1)

[2] 郭瑞,汪琦,张松.溶损反应动力学对焦炭溶损后强度的影响[J].煤炭转化,2012(2)

[3] 王翠萍.煤岩成分与焦炭结构关系的研究 [J].中国煤炭,2012(8)

[4] 杨俊和,房永征.矿物质负载方式对焦炭溶损反应的作用研究[J].煤炭转化,2005(2)

[5] 郭豪,张建良,马欢等.碱土金属化合物对焦炭反应性的影响[J].钢铁,2009(2)

[6] 李鹏,孙章,崔文权等.钢渣对焦炭热性能的影响[J].煤炭转化,2014(2)

[7] 胡德生,孙维周.关于焦炭钝化技术的商榷 [J].世界钢铁,2010(6)

[8] Nomura S,Naito M,Yamaguchi K.Post-reaction Strength of Catalyst-added Highly Reactive Coke[J].ISIJ International,2007(6)

(责任编辑 陶 赛)

“十三五”煤炭科技重点方向确定

日前,中国煤炭工业协会组织专家研究制订了《“十三五”期间煤炭行业重大科技课题》。

“十三五”重大科技课题以坚持战略引领、提质增效、安全生产、绿色发展为原则,按专业共设置15个方面,分别为:煤炭资源开发地质保障技术与装备、煤炭资源安全高效开采与清洁利用基础理论、西部大型矿井安全快速建设技术与装备、煤炭高效绿色开采与生态修复技术与装备、露天煤矿高效开采重大技术与装备、智能矿山建设关键技术与装备、深部矿井重大灾害防治技术与装备、矿井安全快速救灾技术与装备、煤炭高效分选与清洁燃烧技术与装备、煤炭高效环保转化技术与装备、煤系共伴生资源共采与综合利用技术与装备、矿区自营铁路协同发展技术与装备、煤炭行业供给侧改革机制与措施、煤炭资源整合与企业改革重组模式、煤炭企业两化融合技术应用与转型升级。课题安排旨在力求解决煤炭工业亟需解决的重大科技理论和难题,具有很强的前瞻性、指导性和可操作性,“十三五”重大科技课题的发布,对于推动煤炭重点领域科技创新发展,积极引导重大关键技术攻关,体现 “节约、清洁、安全”的能源战略方针,提升煤炭工业发展的科学化水平具有十分重要意义。

Study on solution loss reaction of high reactivity coke mixed with iron ore powders

Wu Pengfei1,2,Ma Yongpeng1,Guo Peng1,2,Wang Jieping3,Yan Liqiang4,Liang Yinghua3

(1.Hebei College of Industry and Technology,Shijiazhuang,Hebei 050091,China;2.Hebei Application Technology Research and Development Center of Coal Chemical Industry,Shijiazhuang,Hebei 050091,China;3.College of Chemical Engineering,North China University of Science and Technology,Tangshan,Hebei 063009,China;4.Shougang Jingtang United Iron and Steel Xishan Coking Co.,Ltd.,Tangshan,Hebei 063210,China)

The alkaline iron ore powders as catalyst was added to the blended coal with different blending ratio,and cokes were prepared from these blended coal samples.The weight loss reaction behaviors of coke and CO2under different conditions were studied,and the pore structure of coke were characterized by specific surface area analyzer and SEM.The results showed that adding iron ore powders into coke enhanced solution loss reactivity rate and lowered the beginning reaction temperature compared with traditional coke,and solution loss reactivity rate of coke increased associated with rising of reaction temperature.Strength after reaction of iron-coke at 25%mass loss was close to traditional coke,when the temperature was higher than 1250℃or the average coke loss rate at 25%mass loss was more than 1.2%/min.Study of different layers of the pore structure of coke after reaction indicated that coke which was added 5%iron ore powders was damaged most seriously.

alkaline iron ore powder,coke,high reactivity,solution loss reaction

TQ520.6

A

∗河北省高等学校科学技术研究项目(Z2015181),河北工业职业技术学院自然科学重点项目(ZZ-1304),河北工业职业技术学院研发中心项目(2015YF04)

吴鹏飞(1986-),男,河北石家庄人,硕士,讲师,主要从事煤化工专业科研及教学工作。