6-DOF焊接机器人的路径优化算法研究

2016-11-05卢佳佳

◎卢佳佳

(阜阳职业技术学院工程科技学院 ,安徽 阜阳 236031)

6-DOF焊接机器人的路径优化算法研究

◎卢佳佳

(阜阳职业技术学院工程科技学院 ,安徽 阜阳 236031)

以六自由工业机器人为对象,研究机器人焊接作业时的路径优化算法。对六自由工业机器人的逆运动学原理进行介绍,分析在一定范围内的焊接作业路径优化,以时间最短或路径距离最短为研究指标,选择两种智能算法(遗传算法和Hopfield神经网络算法)进行分析。运用MATLAB软件进行仿真测试,对比分析它们的优缺点,为下一步焊接机器人的路径优化实验奠定基础。

焊接机器人;遗传算法;Hopfield神经网络;路径寻优

随着焊接机器人的广泛使用,针对机器人工作效率和能耗使用的研究越来越深入,如何为焊枪头计算出合适的运动路线,使其沿着规划出的最优路线完成焊接任务成为关键问题。机器人在限定的空间范围内使末端焊钳(焊枪)从一个位姿移动到另一个位姿,同时要满足速度、加速度、加加速度和力矩等约束的限制,以时间最短或路径距离最短为研究指标,进行焊接次序的规划[1-3]。

该文分别对两种比较常见的路径寻优智能算法,即遗传算法和神经网络算法进行研究,并使用MATLAB软件进行模拟仿真,通过对比分析两种算法的优缺点,为下一步实验室的六自由度工业机器人路径优化实验提供理论基础。

1 基于遗传算法的路径寻优设计

针对焊接机器人的路径寻优,以焊接先后次序作为遗传算法的编码,将走过焊点的路径长度作为目标函数。考虑路径寻优问题的各种约束条件,设定合理的参数初始值,保证所有的焊接点都走过一遍。具体优化步骤如下[4]。

第一步:参数编码和初始群体设定。设焊点总数为N,则编码形式采用N进制,即每个个体的长度为N,个体中的每个基因只取1到N中的一个整数。设样本中有s个个体,则群体可以用一个s行t列的pop矩阵来表示,其中t=N+1。

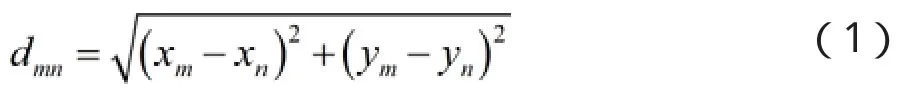

第二步:计算路径长度的函数设计。在焊点路径寻优规划中,用路径总长作为适应度函数,来衡量计算的结果是否最优。将pop矩阵中每一行的第N+1个元素作为路径长度,则焊点m和焊点n之间的距离可用下式计算:

目标函数可以通过样本的路径总长得出。根据t的定义,两两焊点的组合数共有t-2组,则目标函数为:

自适应度函数为目标函数的倒数,即

第三步:选择算子的计算。选择操作体现的是一个优胜劣汰的过程,其以群体中个体的适应度强弱作为评判条件,能够将群体中适应度最强的c个个体直接替换掉适应度最弱的c个个体。

第四步:交叉算子的计算。设定一个交叉概率Pc,判断系统当前随机值,若随机值大于交叉概率Pc,则从群体中随机选择两个个体进行交叉配对,将配对的个体通过替换重组而生成新的个体。

第五步:变异算子的计算。同样设定一个变异概率Pm,判断系统当前随机值,若随机值大于交叉概率Pm,则采用倒置变异法对群体中个体串某些基因位上的基因值作变动,判断变动后子代个体的适应度值是否优于父代,若优于父代则保留新的染色体,否则仍保留原染色体。

2 基于Hopfield神经网络的路径寻优设计

Hopfield神经网络模型是由一系列互连的神经元组成的单层反馈系统,结构模型如图1所示。

图1 Hopfield神经网络模型图

图中虚线框内的结构表示第i个神经元,ui为状态输入,vi为神经元的输出,是关于输入变量ui的一个非线性函数。神经元中Ri和Ci分别为输入电阻和输入电容,Ii为输入电流,Wij看作第j个神经元到第i神经元的连接权值。

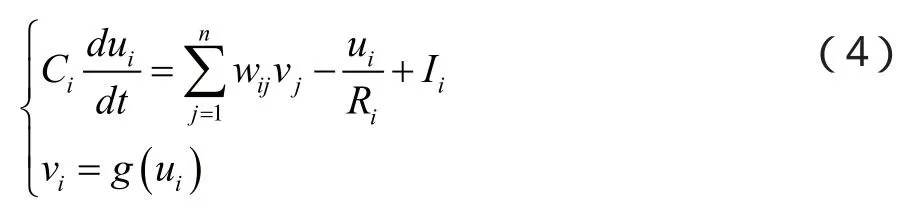

对于Hopfield神经网络第i个神经元,采用微分方程建立其输入、输出关系,即:

式中,i=1,2,……,n。

其中,g(·)为双曲函数,一般取为:

式中,ρ>0,λ>0。

u=(u1,u2,……,un)T为n个神经元的网络状态向量;V=(V1,V2,……,Vn)T为网络的输出向量;I=(I1,I2,……,In)T为网络的输入向量。

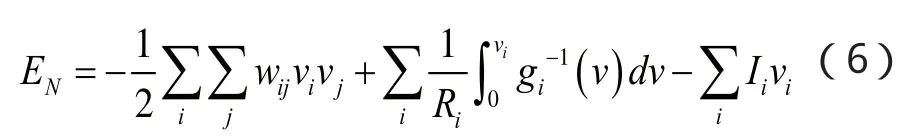

将Hopfield网络的标准能量函数定义为

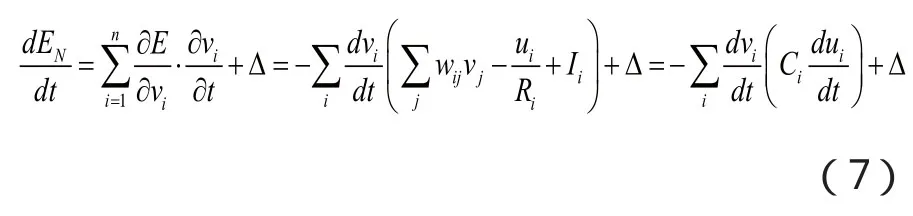

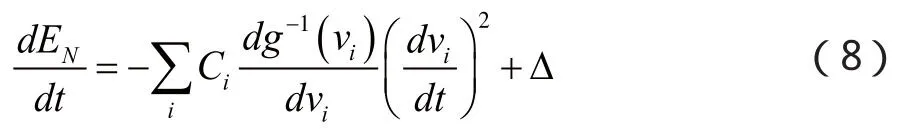

当W为对称的权值矩阵时(即Wij=Wji),则[5]

∆为很小实数。

由于vi=g(ui),则

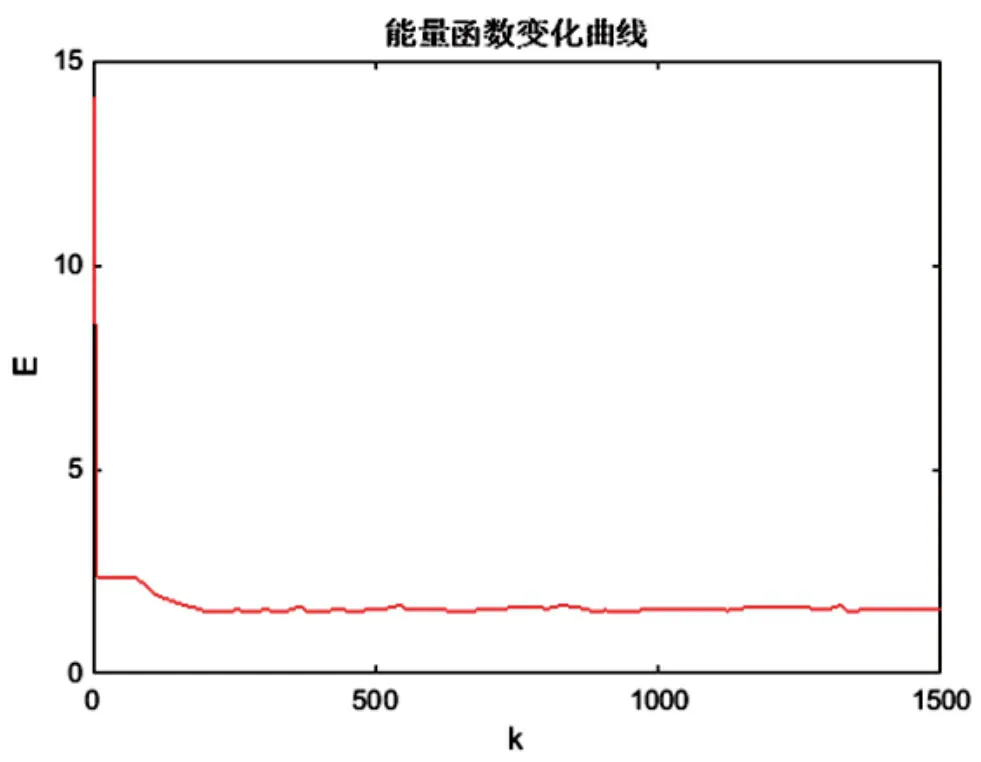

可以看出,随着迭代次数的增加,能量函数EN逐渐减小直至稳定,最终系统达到稳定平衡点,此时网络输出的向量V即是EN的极小点。

3 路径寻优仿真与分析

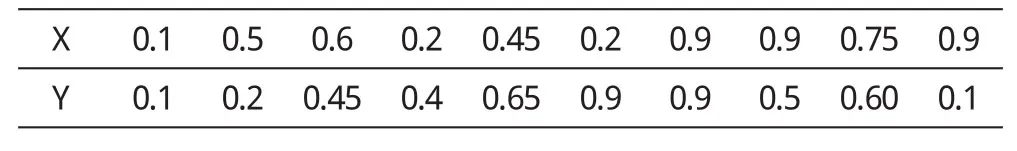

设D={dij}是由焊点i和焊点j之间的距离组成的距离矩阵,机器人路径寻优就是求出一条通过所有焊点且每个焊点只通过一次的具有最短距离的回路。建立大地坐标系,使Z轴恒等于0,即所有的焊点都在同一个水平面上,随机抽取10个焊点如表1,分别采用遗传算法和Hopfield神经网络算法进行路径寻优仿真[6-8]。

表1 10个焊点坐标表

3.1采用遗传算法仿真

采用遗传算法对10个焊点进行路径寻优时,通过调试设定交叉概率Pc=0.10,变异概率Pm=0.80,群体中个体数目s=40,c=20。通过改变进化代数k,观察不同进化代数下路径的优化情况。

经过100次进化,焊点组合路径能够达到最小。最短路径为3.591 9,如图2所示。通过仿真分析,在进行100次路径寻优的仿真实验中,有83次能够得到最优解,也就是说系统每次计算时约有83%的概率算出最优路径。

图2 10个焊点进化100次时的优化效果对比图

3.2 采用Hopfield神经网络算法仿真

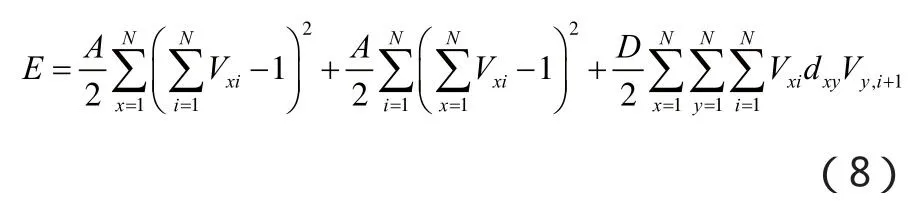

采用Hopfield神经网络算法进行路径寻优求解时,将能量函数定义为[9]

式中,取A=1.5,D=1.0。

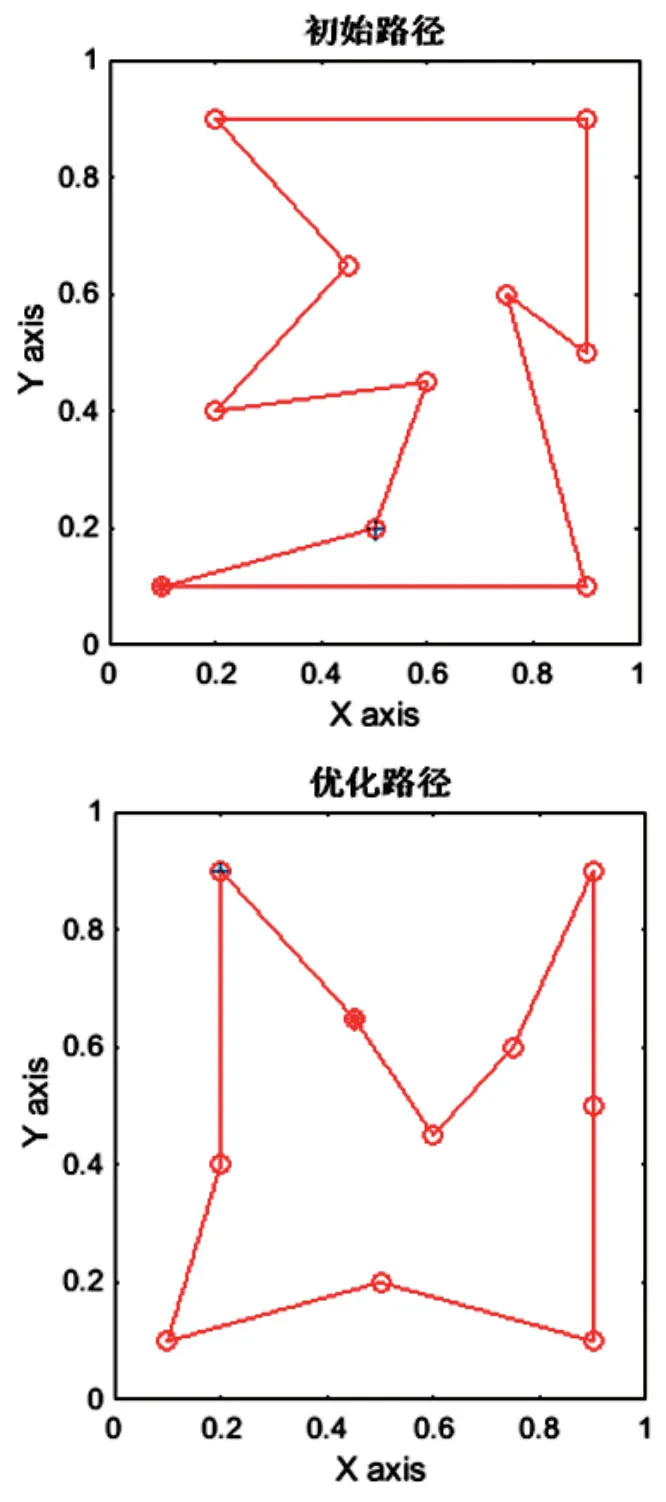

对10个焊点进行路径寻优,如果初始化的寻优路径有效,即路径矩阵中各行各列只有一个元素为1,其余为0,则给出最后的优化路径,否则停止优化,需要重新运行优化程序。置处置A=1.5,D=1.0,离散时间∆T=0.01,若本次寻优路径有效,经过1 500次迭代,初始路程为4.394 1,最短路程为3.591 9,如图3所示;最优能量函数为E=1.647 1,如图4所示。

图3 10个焊点的初始路径和优化路径对比图

图4 能量函数随迭代次数的变化曲线图

4 结论

(1)在对10个焊点进行模拟路径优化时,选择合适的交叉概率和变异概率参数,从仿真试验结果可以看出,经过100次进化,即可计算出焊接机器人的最短焊接路径,从而体现出了遗传算法在路径优化时全局搜索的特点。

(2)Hopfield网络是一种反馈型神经网络,其具有一个重要特征就是能够达到稳定状态,从仿真试验结果可以看出,当网络达到稳定状态时(即算出最短路程为3.591 9),能力函数达到最小(即最优能量函数E=1.647 1)。

(3)两种优化算法各有利弊,在仿真测试中发现,初始值的设定尤为重要,会直接影响到试验效果。因此针对实际情况,要不断调试仿真,找出最佳参数,才有可能应用于下一步的机器人试验中。

基于以上分析,下一步的研究工作是比较选择出一种更适合实际运用的优化算法,应用到实验室的RBT-6T型工业机器人上,并尝试与视觉图像实时采集相结合,实时根据焊点分布计算出最优路径。

[1]Saeed B.Niku.机器人学导论—分析、控制及应用(第2版)[M].北京:电子工业出版社,2013.

[2]兰 虎.工业机器人技术及应用[M].北京:机械工业出版社,2014.

[3]王田苗,陶 永.我国工业机器人技术现状与产业化发展战略[J].机械工程学报,2014,50(9):1-13.

[4]刘金琨.智能控制(第3版)[M].北京:电子工业出版社,2014.

[5]J J Hopfield,D W Tank. Neural computation of dicision in optimization problems[J]. Biological Cybernetics,1985,7(52):141-152.

[6]徐海黎,解祥荣,庄 健,等.工业机器人的最优时间与最优能量轨迹规划[J].机械工程学报,2010,46(9):19-25.

[7]苗建伟.一种六自由度机械手的智能轨迹规划[D].成都:西南交通大学,2014.

[8]王 宁,张新敏.基于MATLAB的六自由度机器人轨迹规划与仿真[J].制造业自动化,2014,36(8):95-97.

[9]孙守宇,郑君里.Hopfield网络求解TSP的一种改进算法和理论证明[J].电子学报,1995,23(1):73-78.

Algorithm Research of 6-DOF Welding Robot Path Optimization

Lu Jiajia

(Department of Engineering Science and Technology College, Fuyang Vocational Technical College,Fuyang 236031, China)

Based on six free industrial robots, the path optimization algorithm for robot welding was studied. The principle of inverse kinematics of six free industrial robots was introduced; the path optimization of welding operation in a certain range was analyzed, in the shortest time or shortest distance path index, this paper choose between two intelligent algorithms (genetic algorithm and Hopfield neural network algorithm) for analysis. Using MATLAB software simulation testing, their strengths and weaknesses were compared, in order to lay the foundation for the next step welding robot path optimization experiment.

Welding robots; GA; Hopfield neural network; Route optimization

TP242

10.16736/j.cnki.cn41-1434/ts.2016.08.020

基于ANN的焊接机器人路径规划研究——以我校六自由度工业机器人为对象(编号:KJ2016A561)。

卢佳佳(1987-),男,安徽阜阳人,硕士研究生,助教;主要研究方向为机器人智能控制。