浅析变压器油硫腐蚀的原因及对策

2016-11-04李军于恩强刘洪安殷春照王瑞瑞

李军+于恩强+刘洪安+殷春照+王瑞瑞

摘要:针对大型变压器在运行中发现的硫腐蚀的现象,分析了变压器油中腐蚀性硫的作用机理及各种影响因素,对变压器油中总硫含量及腐蚀性硫的测试方法进行介绍,提出了降低硫腐蚀的措施。

关键词:腐蚀性硫;总硫含量;钝化剂

中图分类号:TE626.3文献标识码:A

0引言

变压器作为电力系统中的核心设备,在电网系统中肩负着合理分配电能、变换电压、传输等主要工作。就国际近几年的形势来看,因为腐蚀性硫而造成的变电器故障陆续出现。根据调查统计发现,国际上大约出现了85例变电站腐蚀性硫故障,其中多数属于运作了6年左右的机械设备,涉及到了一些变压器的主要生产企业[1]。

在对数台故障变压器进行解体吊芯检查时,发现故障变压器线圈的表面存在一种深蓝或浅灰色的沉积物,经初步分析确定其主要成分为硫化亚铜[2]。

导致这种现象出现的主要原因是变压器油中存在腐蚀性硫。腐蚀性硫在变压器运行中与铜导线发生反应,在导线表面产生硫化亚铜并析出。由于硫化亚铜的导电特性,该物质对导线绝缘纸渗透、污染使导线绝缘强度逐渐减弱,最终导致变压器匝绝缘击穿,变压器线圈烧毁。

因此,了解变压器油中腐蚀性硫的作用机理及相关影响因素是非常有必要的。

1变压器油中腐蚀性硫的作用机理

根据ASTM D2864中的定义:腐蚀性硫是指在电气绝缘油中能够使铜、银等金属发生腐蚀的硫元素或热不稳定的硫化物。油中的硫和硫化物分为“活性硫”和“非活性硫”两类,活性硫主要包括元素硫、硫化氢、硫醇,它们可直接和金属反应,具有较高腐蚀活性,其余的称为非活性硫,主要包括噻吩类化合物、硫醚类化合物、烷基硫化物、环状硫化物和磺酸等。在活性硫构成中,硫醇是原油也是新变压器油中最主要的成分,其含量与炼制过程的蒸馏温度和精制工艺有关。

1.1腐蚀性的产物——Cu2S的形成机理[3]

文献资料表明:在常温常压下,元素硫和H2S能直接与铜片发生反应,生成Cu2S;硫醇在常温常压下与铜片也基本不发生反应,但在有微量氧气存在时会与铜片发生反应生成Cu2S;硫醇对铜的腐蚀速率随温度升高而增大。

优质的变压器油基本不含单质硫、硫化氢,因此,在正常状况下,变压器油中的硫化物中只有硫醇才容易与铜发生反应,生成硫醇盐,并最终形成硫化亚铜。

关于Cu2S在变压器内部的生成机理,目前主要有两种说法,一种是ABB公司2004年提出的硫醇-Cu2S机理:该理论成立的前提是要有氧参与。即铜在油中先被氧化生成Cu2O,然后硫醇和铜的氧化物反应生成硫醇铜,硫醇铜在一定条件下再分解产生Cu2S,如方程式(1)、(2)、(3)所示。

另一种是日本三菱公司在文献中提出的:DBDS(二苄基二硫醚)和油中铜离子先结合生成DBDS-Cu复合物,DBDS-Cu复合物再分解生成Cu2S及DBS(Dibenzyl sulfide即二苄基硫醚),如方程式(4)和(5)所示。其中生成的DBS仍可与铜再次反应生成Cu2S和BiBZ(Benzyl-1,2即二苯乙烷),如方程式(6)所示。

上述两种Cu2S的生成机理除了反应物不同外,另一点不同就是氧气的参与,即油中氧气含量对Cu2S生成的影响,根据第二种理论,在无氧条件下,变压器油中存在的DBDS仍然能与铜反应,生成Cu2S。国内以前使用较多的Nynas公司的Nytro 10GBX、Nytro 10X和Shell公司的DialaBX因含DBDS存在硫腐蚀问题,已退出市场。2012年,国际电工委员会制定最新的变压器油标准——IEC 60296-2012中增加了DBDS的控制指标,要求检测不出。

1.2腐蚀性的产物——Cu2S对绝缘强度的影响

硫化亚铜的导电性能比纸和油高很多,这就意味着硫化亚铜的存在会改变变压器内部的电场分布,从而降低了绕组内线圈的绝缘强度。ABB公司对线圈的匝对匝模型的模拟试验表明:受到硫化亚铜污染的绝缘材料,其局部放电起始电压和故障电压大大地降低了,局部放电起始电压的水平可被降低到相当电压瞬变期间发生的水平。当绕组线圈频繁受到高于起始放电电压的瞬态电压作用下,受硫化亚铜污染的绝缘里会发生局部放电,使绝缘性能持续下降,直到在正常运行电压下,导致发生匝间故障,绝缘损坏。

2变压器油产生腐蚀性的影响因素

变压器油中硫对铜片的腐蚀速率与温度、活性硫含量、氧气含量和反应时间相关[4]。

2.1温度影响

硫腐蚀速率受温度影响很大,当温度从60 ℃增加到120 ℃时,硫醇对铜的腐蚀速率可增大约16倍。温度对腐蚀性硫与铜反应起到促进的作用。

2.2硫醇浓度影响

硫醇对铜的腐蚀速率随硫醇浓度的增高而迅速增加。文献资料表明在120 ℃时,硫醇浓度从100 mg/L增加到1000 mg/L,腐蚀速率可增大约18倍。因此,在变压器油的生产过程中要控制油中的活性硫特别是硫醇的浓度。

2.3氧气含量影响

在无氧状态下,总硫含量与铜片的腐蚀无相关性,只有部分活性硫对铜的腐蚀有影响,然而,日本三菱电机公司在有氧的状态下的模拟试验表明:非活性硫可转化为活性硫,对铜造成腐蚀,腐蚀程度随着油中氧气含量的增加而增大。现有资料显示油中微量氧气(几百~几千μL/L)有利于Cu2S沉淀的发生。

因此,在变压器油的装填过程中要控制氧气含量。然而同时需要注意的是,在变压器油的生产过程中要控制油中的总硫含量。国际电工委员会制定最新的变压器油标准——IEC 60296-2012中严格限制了特殊变压器油中的总硫含量的指标,由原来的不大于015%修改为不大于005%。

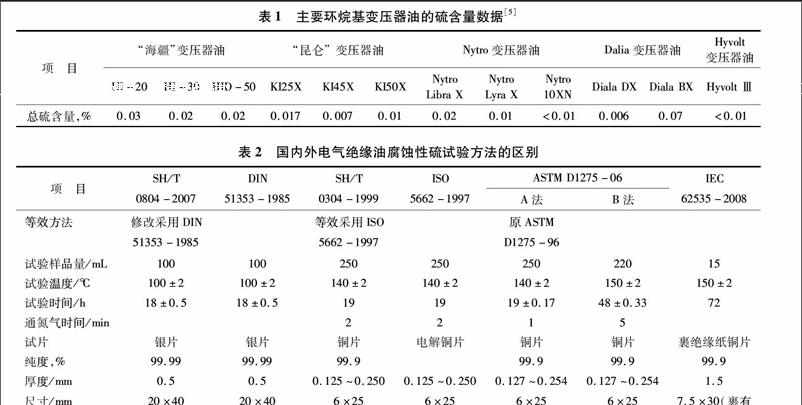

Shell公司的产品DialaBX的总硫含量达到007%,虽然通过了腐蚀性硫试验,在运行中出现了硫腐蚀导致故障而退出市场。主要的环烷基变压器油的硫含量均远小于005%的限值。具体数据见表1。表1主要环烷基变压器油的硫含量数据[5]endprint

2.4反应时间(添加金属钝化剂)影响

要抑制硫腐蚀现象,除了把油中活性硫浓度降到最低外,还有一种措施是使铜表面非活性化,阻止铜与活性硫发生反应。在变压器油中添加金属钝化剂,金属钝化剂中的氮基与金属原子形成共价键和配位键,相互交替成链状聚合物,在金属铜表面形成多层保护膜,从而极大抑制绝缘油的硫腐蚀。

抗氧化剂只能抑制铜及其离子对变压器油氧化的催化作用,不能减少油品中铜离子的含量,因此不能减缓硫对铜腐蚀的速度。如果适量的金属钝化剂与T501抗氧化剂复配,则对油品的抗氧化性能和介电稳定性能有明显的增强效果。

对于已经出现硫腐蚀的变压器,添加金属钝化剂是目前采用较多的方法,虽然不能使已经形成的硫化亚铜出现逆向反应而减少,但是可以抑制腐蚀的进一步发生。目前,我国一些电力企业正在积极推进金属钝化剂的添加工作。

但是对于大型变压器,文献表明,甲基苯并三氮唑类和苯并三氮唑类金属钝化剂不能抑制变压器油中的腐蚀性硫对于绕组的腐蚀,不能钝化金属对油氧化的促进作用。

3腐蚀性硫的检测方法

3.1油中总硫含量的检测方法

文献在研究活性硫在中东原油中的分布中指出活性硫含量的多少只表明其潜在的腐蚀性的大小。

目前石油产品中总硫含量的测定方法主要有以下5种方法[2]。

(1)SH/T 0253-1992轻质石油产品中总硫含量测定法(电量法)。

(2)SH/T 0689-2000轻质烃及发动机燃料和其他油品的总硫含量测定法(紫外荧光法,检测范围为0001%~08%,适合检测低硫油品)(变压器油国标GB 2536-2011要求用方法)。

(3)GB 11140-90石油产品硫含量测定法(波长色散X射线荧光光谱法)(是IEC 60296-2012中关于油中总硫含量规定的测试方法,等效于ISO 14596,检测范围为0001%~50%)。

(4)GB/T 17040-1997能量色散X射线荧光光谱法(等效于ASTM D4294-1997《用能量色散X射线荧光光谱法测定石油产品中硫含量的标准试验方法》)。该方法的检测范围为0015%~5%,基本满足变压器油中含硫量的测定。

(5)高温炉燃烧法(ASTM D4239)该方法的检测范围为02%~56%,最小检测限大于GB/T 17040-1997,此方法偏差大,测试结果不稳定。

3.2腐蚀性硫的定性检测方法

目前电力行业对电气设备内所充油的含硫量无控制要求,仅对油品做“无腐蚀性”的定性检测要求。腐蚀性硫的定性检测方法主要区别见表2[6]。

3~4层绝缘纸,

厚度0.075mm)ASTM D1275-06A为铜片法测试腐蚀性硫,是在规定条件(通氮气2 min、140 ℃下加热19 h)下铜片与变压器油接触,根据铜片表面状态定性地检测试样中判断有无腐蚀性硫。

SH/T 0804-2007(等效于DIN 51353-1985)为银片法测试腐蚀性硫,是在规定条件(100 ℃下加热18 h)下银片与变压器油接触,根据银片表面状态定性地检测试样中判断有无腐蚀性硫。该方法目前是GB 2536-2012、IEC 60296-2012中关于油中腐蚀性硫规定的测试方法。

ASTM D1275-06B为高温铜片法测试腐蚀性硫,是美国DOBLE公司2006年新开发的方法,将处理后的铜片在150 ℃下加热48 h,根据铜片表面状态定性地检测试样中判断有无腐蚀性硫。

IEC 62535为裹绝缘纸铜片法测试腐蚀性硫。是国际大电网新开发的方法,该方法目前是IEC 60296-2012中关于油中潜在腐蚀性硫化物规定的测试方法。将处理后的裹绝缘纸的铜片在150 ℃下加热72 h,根据铜片表面状态定性地检测试样中判断有无腐蚀性硫。

ASTM D1275-06A和SH/T 0804-2007目前认为是不适应于变压器油中腐蚀性硫的检测。文献表明,ASTM D1275-B腐蚀性硫检测方法和扫描电子显微镜技术结合,以及IEC 62535是研究变压器绝缘油硫腐蚀的主要分析方法。

3.3腐蚀性硫的定量测试

为了更好地研究变压器油中腐蚀性硫的含量,目前可采用铜粉腐蚀法进行变压器油腐蚀性硫的定量测试。该方法是基于石油馏分中腐蚀性硫能与铜粉反应,将铜粉及腐蚀产物过滤后测定硫含量,与铜粉反应前的总硫含量比较,两者之差即为腐蚀性硫的量。该方法测定结果受试验条件的影响较大,未被广泛采用。

4降低变压器油硫腐蚀的应对措施

作为变压器油生产商,为避免变压器油对电气设备造成腐蚀,该如何防止硫腐蚀呢?

4.1控制变压器油中的总硫含量

虽然现在的变压器大都采用带密封装置的油枕,且在投运前都进行了真空脱气处理,但油中仍或多或少存在氧气,在有氧及一定温度下,绝缘油中非活性硫仍可转化成活性硫,因此,控制新油中的总硫含量特别是活性硫含量有助于抑制运行油硫腐蚀的发生。

4.2控制变压器油中的含气量

油中氧气含量与硫腐蚀速度成正比,降低油中氧气含量可减缓硫腐蚀速度。油中的氧气主要来源于油中溶解的空气,对变压器油进行脱气,控制油中氧气含量尽可能低,可有效减缓硫腐蚀。

4.3添加金属钝化剂

适量的金属钝化剂与T501抗氧化剂复配,则对油品的抗氧化性能和介电稳定性能有明显的增强效果,可有效抑制变压器中硫腐蚀的发生。

5总结

(1)导致变压器出现硫腐蚀故障的主要原因就是因为变压器油中腐蚀性硫与铜导线发生反应,在导线表面产生硫化亚铜。硫化亚铜对导线绝缘纸渗透、污染使导线绝缘强度逐渐减弱,最终导致变压器匝绝缘击穿,变压器线圈烧毁。

(2)变压器油中硫对铜片的腐蚀速率与温度、活性硫含量、氧气含量和反应时间相关。

(3)ASTM D1275-B腐蚀性硫检测方法和扫描电子显微镜技术结合,以及IEC 62535是研究变压器绝缘油硫腐蚀的主要分析方法。

(4)作为变压器油生产商,可以通过控制变压器油中的硫含量、含气量、添加金属钝化剂等措施降低硫腐蚀。

参考文献:

[1] 陈思林. 浅谈变压器油中腐蚀性硫的研究现状 [J]. 华东科技(学术版),2014(1):248.

[2] 彭伟,陆志浩,黄华,等. 大型变压器绝缘油含硫量测试方法及腐蚀性硫初步研究[J]. 华东电力,2008(1):61-63.

[3] 张英,余鹏程,赵宏波,等. 变压器油中腐蚀性硫的研究进展及应用[J]. 贵州电力科技,2011(8):23-29.

[4] 连鸿松,郑东升,张孔林,等.变压器绝缘油硫腐蚀原因与对策[J]. 福建电力与电工,2008(12):17-20.

[5] 李军,刘洪安,于恩强,等. 国内外同类变压器油的性能对比[J]. 润滑油,2015,30(10):14-20.endprint