发动机冷却液对铝质散热器片基材快速腐蚀试验方法探索

2016-11-04

摘要:参考SH/T 0085、GB/T 17897、QC/T 468-2010等标准,结合铝质散热器中冷却液的使用情况,拟定试验条件,采用化学浸泡法进行试验,参考GB/T 18590进行结果评定。使用5种冷却液进行腐蚀剂对比试验,使用33%乙二醇水溶液确定试验转速,使用14个发动机冷却液及长春市自来水进行验证试验,最终得到发动机冷却液对散热器片基材快速腐蚀试验方法。

关键词:发动机冷却液;铝质散热器片基材;快速腐蚀试验

中图分类号:TE626.3文献标识码:A

Abstract:Referred to SH/T 0085, GB/T 17897, QC/T 468-2010, combined with the working characteristics of coolant in the aluminum radiator, test conditions were formulated. Chemical immersion test was adopted, and the results were calculated according to GB/T 18590. Using 5 kinds of coolants and 33% glycol aqueous solution, etchant contrast tests were carried out, and test speed was determined. Validation tests of 14 products and tap water of Changchun were performed. Rapid corrosion test method of engine coolant on the substrate of the aluminous radiator was set up.

Key words:engine coolant; substrate of aluminous radiator; rapid corrosion test

0引言

发动机冷却液作为车辆冷却系统的一部分,起到防沸、防冻、防腐等功能,其中防腐蚀功能最为重要。

目前,我国发动机冷却液防腐蚀评定方法主要有SH/T 0085、SH/T 0087、SH/T 0088、SH/T 0620,可以初步实现对于发动机水泵、缸体与气缸盖水套等重要部件的腐蚀情况评定及整个冷却系统的综合评定,但对于散热器部件没有单独的评定方法。

为评定散热器腐蚀情况,QC/T 468-2010使用40%的-30 ℃发动机冷却液与60%的ASTM溶液(简称ASTM水,等同于SH/T 0085腐蚀液)混合而成的混合液进行内部腐蚀性能试验,流量为13~16 L/s,试验时间约1200 h。Zayna等人在特制的试验设备中以流量约为16 L/s进行250 h实验室测试,分别对比了Oyama溶液(简称OY水)与ASTM水对铝合金的点蚀孔深度,结果表明,OY水对多种铝合金有较强的腐蚀性且有非常明显的区分度[1]。

综合现有发动机冷却液模拟试验方法,均存在时间长、试验区分度不明显等缺点,无法满足发动机冷却液快速选型的要求,因此有必要探索一种试验周期较短、具有较好区分度的模拟腐蚀试验方法。

1试验部分

1.1试验样品

冷却液样品:16个,分别为33%乙二醇水溶液、14个国内外发动机冷却液及长春市自来水。

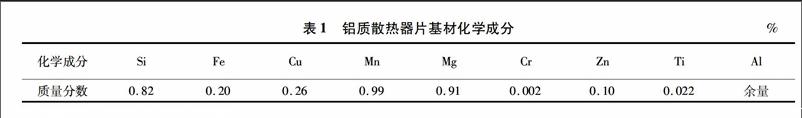

试验片:铝质散热器片基材,牌号为4343/3005/7072,4343为钎焊侧合金,7072为触水侧合金,使用电感偶合等离子体发射光谱法测得化学成分见表1。第4期许扬等.发动机冷却液对铝质散热器片基材快速腐蚀试验方法探索

1.2试验设备

电子搅拌器,精确至1 r/min,IKA公司生产。聚四氟乙烯搅拌棒,搅拌翅长度为3.5 cm。加热器,精确至0.1 ℃,可连接耐腐蚀温度探头,IKA公司生产。

1000 mL烧杯、橡胶塞、PVC透明软管、塑料扎带。

试验装置所示。

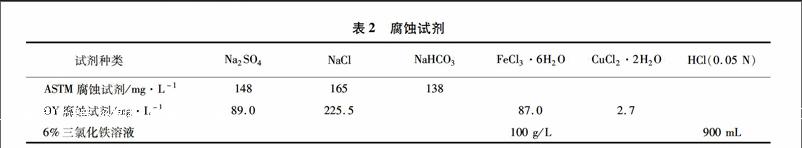

剪取适宜大小的试验片,清洗,称重,使用游标卡尺量取长宽,计算试验片表面积(试验片厚度约为0.3 mm,此处忽略不计)。按照表2称取ASTM腐蚀试剂与OY腐蚀试剂,配制6%三氯化铁溶液。

使用PVC透明软管与塑料扎带固定试验片,4343合金向外,7072合金向内,添加指定量的试验样品与腐蚀试剂,试验温度为(90±2)℃,以指定转速搅拌,试验时间为7~8 h,取出试验片,清洗,称重,观察试验片表面状态。按GB/T 17897计算试验片腐蚀率,单位为g/m2·h。

2试验讨论

2.1试验条件的确定

2.1.1腐蚀剂的确定

铝质散热器腐蚀类型以点蚀为主,通常由两方面因素引起:一方面是散热器基材中Fe、Cu元素含量过高增加铝合金的晶间腐蚀倾向[2],另一方面是冷却介质中的氯离子过多破坏铝合金表面钝化膜[3]。 因此,在散热器基材化学组成不变的情况下,提高冷却液中氯离子含量将加快铝质散热器的点蚀。从理论分析可知,腐蚀试剂中加入Fe3+、Cu2+等氧化剂将促使点蚀的发生[4]。现阶段的国家标准中,进行点蚀试验使用的腐蚀液为6%三氯化铁溶液。对比ASTM水(由ASTM腐蚀试剂配制而成)、OY水(由OY腐蚀试剂配制而成)及6%三氯化铁溶液均为1 L的情况下,腐蚀溶液的主要离子浓度,如表3所示。表3腐蚀溶液主要离子浓度mol/L

腐蚀溶液Cl-氧化剂ASTM水2.82×10-3 OY水

可知,6%三氯化铁溶液较ASTM水与OY水的Cl-浓度大,且具有较多的氧化剂,具有加强铝合金点蚀的能力,当50%乙二醇水溶液中氯离子浓度达到005 mol/L时,铝合金将有点蚀产生,因此,6%三氯化铁溶液的加入量设定为5%。endprint