HVOF喷涂WC-17Co粉末的粒子撞击行为研究

2016-11-03叶福兴牛安宁丁坤英

叶福兴,牛安宁,郭 磊,丁坤英

(1. 天津大学材料科学与工程学院,天津 300072;2. 天津市先进连接技术重点实验室,天津 300072;3. 中国民航大学理学院,天津 300300)

HVOF喷涂WC-17Co粉末的粒子撞击行为研究

叶福兴1,2,牛安宁1,2,郭 磊1,2,丁坤英3

(1. 天津大学材料科学与工程学院,天津 300072;2. 天津市先进连接技术重点实验室,天津 300072;3. 中国民航大学理学院,天津 300300)

超音速火焰(HVOF)喷涂粒子与基体的撞击是一个复杂的动力学过程,了解粒子与基体高速高温的撞击行为对控制HVOF喷涂过程至关重要.本文采用ABAQUS/Explicit有限元程序,依据实验过程中的数据建立模型与施加载荷,研究在HVOF喷涂中WC-17Co粒子与IN718基体的撞击行为.结果表明:WC-17Co粒子在撞击过程中由固态转变为半熔融态;撞击发生后,粒子的撞击变形与基体撞击凹坑的几何尺寸与粒子初始直径的比值基本恒定,但粒子初始直径对粒子撞击变形及基体凹坑的形貌基本没有影响;粒子与基体撞击的动态持续时间与粒子的初始直径成正比,粒子的初始直径越大,撞击过程持续时间越长.

超音速火焰(HVOF);有限元分析;粒子撞击;WC-17Co;IN718

超音速火焰(high velocity oxy-fuel,HVOF)喷涂是自等离子喷涂之后出现的一种热喷涂技术,HVOF涂层结合强度高、致密性好、耐磨损性能优越,HVOF喷涂技术被广泛地应用于零件表面的耐腐蚀及耐磨防护等领域[1-3].与等离子喷涂相比,HVOF喷涂粒子速度高、温度较低,在与基体表面撞击前粒子的温度一般在固相线附近,因此粒子温度软化现象明显,使得其高速撞击的动力学过程甚为复杂[4-5].为了能更好地控制 HVOF喷涂过程,了解粒子与基体高速高温撞击的动力学行为至关重要[6-7].但迄今为止,相关的研究鲜有报道.

IN718合金高温环境下仍能保持较高的抗拉强度、疲劳强度、断裂强度和抗蠕变强度,因而大量应用在燃气涡轮发动机的高温部件.在实际的运行环境下,燃气涡轮发动机内部气流对合金构件的冲蚀严重影响相关构件的寿命,在构件表面涂覆 WC-17Co耐磨涂层可显著改善合金的耐磨损性能,从而延长寿命[8-9].鉴于此,笔者针对在 IN718基体上喷涂 WC-17Co耐磨涂层的工艺过程,采用数值计算的方法,研究HVOF喷涂条件下的粒子撞击行为.

1 有限元分析模型

在 HVOF喷涂过程中,撞击粒子的运动速度为400~800,m/s,温度为1,500~2,000,K,撞击过程中粒子变形剧烈,几何非线性情况严重.本文使用在求解非线性动力学问题上有突出优势的 ABAQUS/ Explicit有限元程序求解和分析 WC-17Co粒子对IN718基体的动态撞击过程.

1.1有限元撞击模型

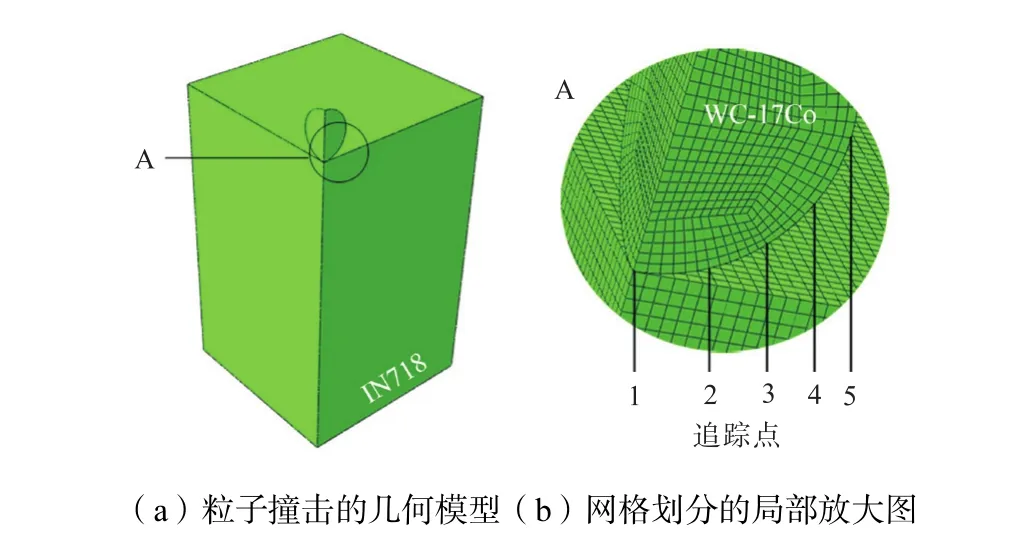

HVOF热喷涂实验使用的是美国 TAFA公司生产的1343VM型WC-17Co粉末,其产品形状近似球形(见图1),粒径范围在 15~45,μm之间.为此,采用1/4球形粒子建立WC-17Co粒子与IN718基体撞击的三维几何模型(见图2).

图1 1343VM型WC-17Co粒子形态Fig.1 Morphology of type 1343VM WC-17Co particles

图2 粒子与基体的1/4对称模型Fig.2 1/4 symmetric model of particle and substrate

在图2的几何模型中,IN718基体尺寸在长度和宽度方向上均为WC-17Co粒子直径的4倍,高度方向为粒子直径的 7倍.相对大的基体尺寸可以避免模型边界对粒子撞击区域的影响.在计算中,WC-17Co粒子直径分别取为15,μm、30,μm和45,μm.

在图2的有限元几何模型中,在基体底面上施加全约束,在WC-17Co粒子与IN718基体的1/4对称面上施加面对称约束,模型其他表面为自由状态.基体的初始温度设为常温,为 298,K.粒子与基体的撞击接触采用面-面接触算法,并假设粒子与基体一旦接触就不再分离.

1.2材料属性

在本文计算中,WC-17Co粒子与 IN718基体撞击的弹性响应采用线弹性模型,塑性响应使用Johnson-Cook材料模型[10],此模型同时考虑了材料的应变强化、应变率强化和温度软化效应,适合动态冲击模型,其具体表达式为

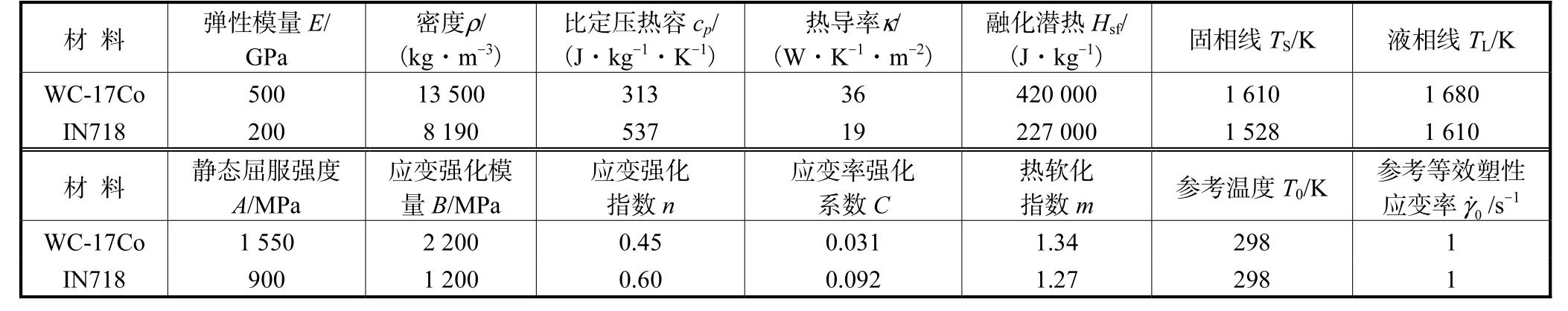

表1 WC-17Co粉末与IN718基体的材料属性Tab.1 Material properties of WC-17Co powder and IN718 substrate

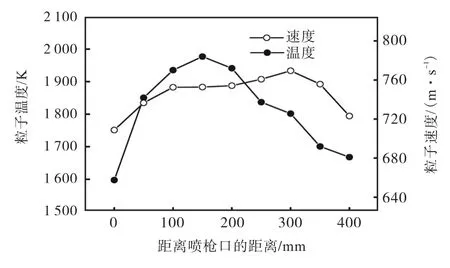

1.3WC-17Co粒子飞行参数测量

HVOF喷涂实验使用美国TAFA公司的JP-5000超音速火焰喷涂设备进行,燃料介质为煤油,助燃剂为氧气,喷枪口与基体表面的距离为 400,mm.用芬兰Osier公司的Spray Watch 2i型热喷涂在线监控系统测量喷涂粒子的飞行特征,测量传感器安装在喷涂火焰侧面 250,mm处,正对火焰中心.实际测得的WC-17Co粒子的飞行速度和温度如图3所示.由图3可见,WC-17Co粒子到达IN718基体表面时,粒子的平均飞行速度为 722,m/s,平均温度为 1,590,K,环境温度为室温.

图3 飞行过程中WC-17Co喷涂粒子的速度与温度Fig.3 Velocity and temperature of WC-17Co particles during flight

2 结果与讨论

图4为直径 30,μm的 WC-17Co单个粒子与IN718基体撞击后,有限元计算与HVOF喷涂试验的粒子变形形貌对比,其中有限元结果为等效塑性应变云图.由图4可见,计算的与试验观测的粒子变形形态类似,均出现了粒子中心内凹、边缘溅射以及撞击对 IN718基体的挤压,表明使用此有限元模型研究HVOF喷涂过程中粒子的撞击行为是可行的.

图4 30,μm直径粒子的计算撞击形态与试验观测结果对比Fig.4 Comparison between computed impact morphology and experimental observation of 30,μm particle

2.1粒子与基体撞击的动态变形行为

由于1343VM型WC-17Co粉末的平均直径为30,μm,本节将以直径 30,μm的 WC-17Co粒子来研究粒子的撞击变形行为.图5为直径30,μm的WC-17Co粒子与IN718基体撞击动态变形过程中不同时刻的等效塑性应变云图.如图5所示,撞击起始阶段粒子变形剧烈,40,ns之后撞击变形趋缓,到 80,ns时,WC-17Co粒子成扁平状,上部中心内凹,边缘向侧上方溅射,粒子嵌入 IN718基体上的撞击凹坑,该凹坑边缘稍微向上凸起.

图5 30,μm直径粒子的动态撞击过程Fig.5 Impacting process of 30,μm particle

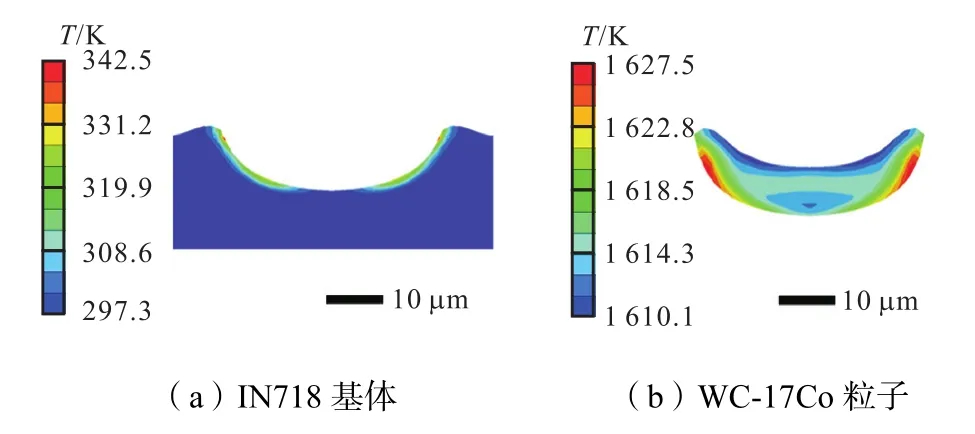

高速撞击使 WC-17Co粒子和 IN718基体升温.图6为直径30,μm的粒子撞击后80,ns时粒子与基体的温度分布云图.由图6可见,80,ns时,粒子和基体的最高温度均位于撞击区边缘内侧.WC-17Co粒子的温度高于其初始撞击温度(1,590,K),位于固相线与液相线之间,说明在撞击过程中粒子由固态转变为半熔融态.IN718基体的温升幅度较小,80,ns时撞击凹坑内的最高温度仅为342.5,K.

图6 直径30,μm粒子撞击后80,ns时的温度分布Fig.6 Temperature distribution of 30,μm particle impacted at 80,ns

与图5所示撞击过程相对应,WC-17Co粒子上各追踪点(见图2)处的等效塑性应变随时间的变化过程如图7所示.从图7显示的不同追踪点位置开始出现等效塑性应变的时间顺序可以看出,在撞击开始后,塑性应变首先从粒子底部中心位置(追踪点 1)开始,随后按顺序沿粒子表面向上发展.若定义某时刻追踪点的等效塑性应变率为等效塑性应变增量与时间增量的比值,则各追踪点的等效塑性应变率在粒子撞击塑性应变启动时最大,之后随时间推移逐渐减小直至为零(对应的时间约为 60,ns).从等效塑性应变幅度上看,追踪点 1处最小,追踪点 3处最大,说明追踪点3处的粒子变形最为剧烈.

图7 30,μm直径粒子各追踪点的等效塑性应变历程Fig.7 Equivalent plastic strain histories at tracer positions of 30,μm particle

2.2WC-17Co粒子撞击的动能变化

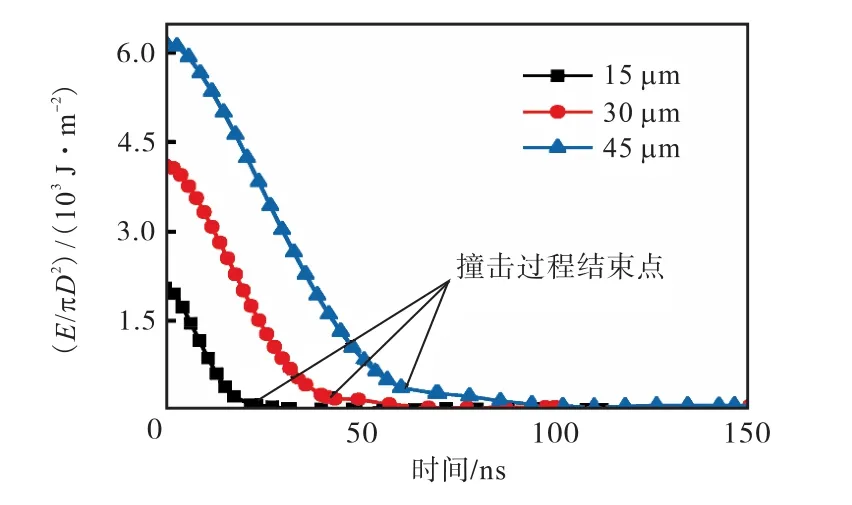

设粒子动能为 E,粒子初始直径为 D,则单位表面积上的粒子动能为 E/(πD2),定义 E/(πD2)值下降至5%,及以下时粒子撞击过程结束.图8示出了计算的 E/(πD2)值与撞击时间的关系.由图8可见,对于不同直径的粒子,E/(πD2)与撞击时间首先表现为线性递减关系,且粒子单位表面积上的初始动能越大,撞击持续时间越长.

图8 不同直径粒子撞击下E/(πD2)与时间的关系Fig.8 Relationship between E/(πD2) and time for particles with different diameters

设粒子的动能变化率为η,其表达式为

设tter为撞击过程终止时间,则

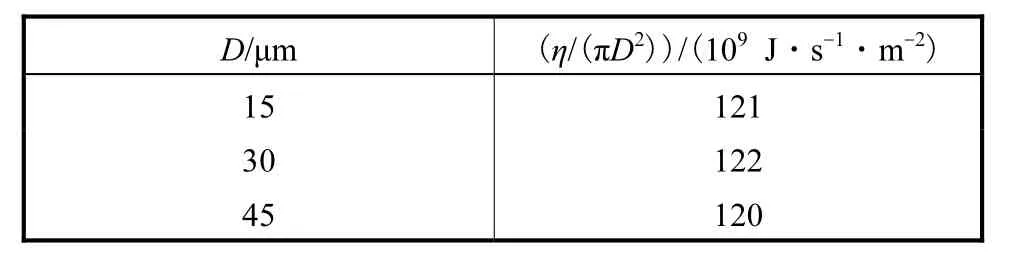

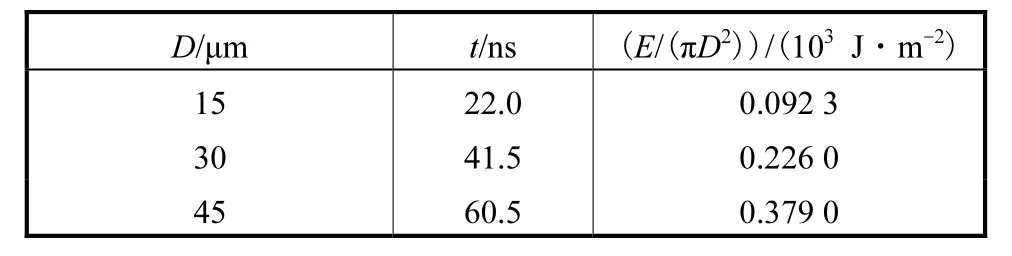

撞击过程中不同直径粒子的η/(πD2)值如表2所示,其数值基本恒定.为此,由式(5)可知,WC-17Co粒子与 IN718基体撞击过程的持续时间与粒子的初始直径 D呈线性关系.直径为 15,μm、30,μm和45,μm 的粒子撞击过程结束的时间分别为 22.0,ns、41.5,ns和60.5,ns(如表3所示),表明粒子直径越大,撞击持续时间越长.

表2 不同直径粒子撞击的η/(πD2)值Tab.2 η/(πD2) for particles with different diameters

表3 不同直径粒子撞击的E/(πD2)值Tab.3 E/(πD2) for particles with different diameters

2.3WC-17Co粒子直径对撞击变形的影响

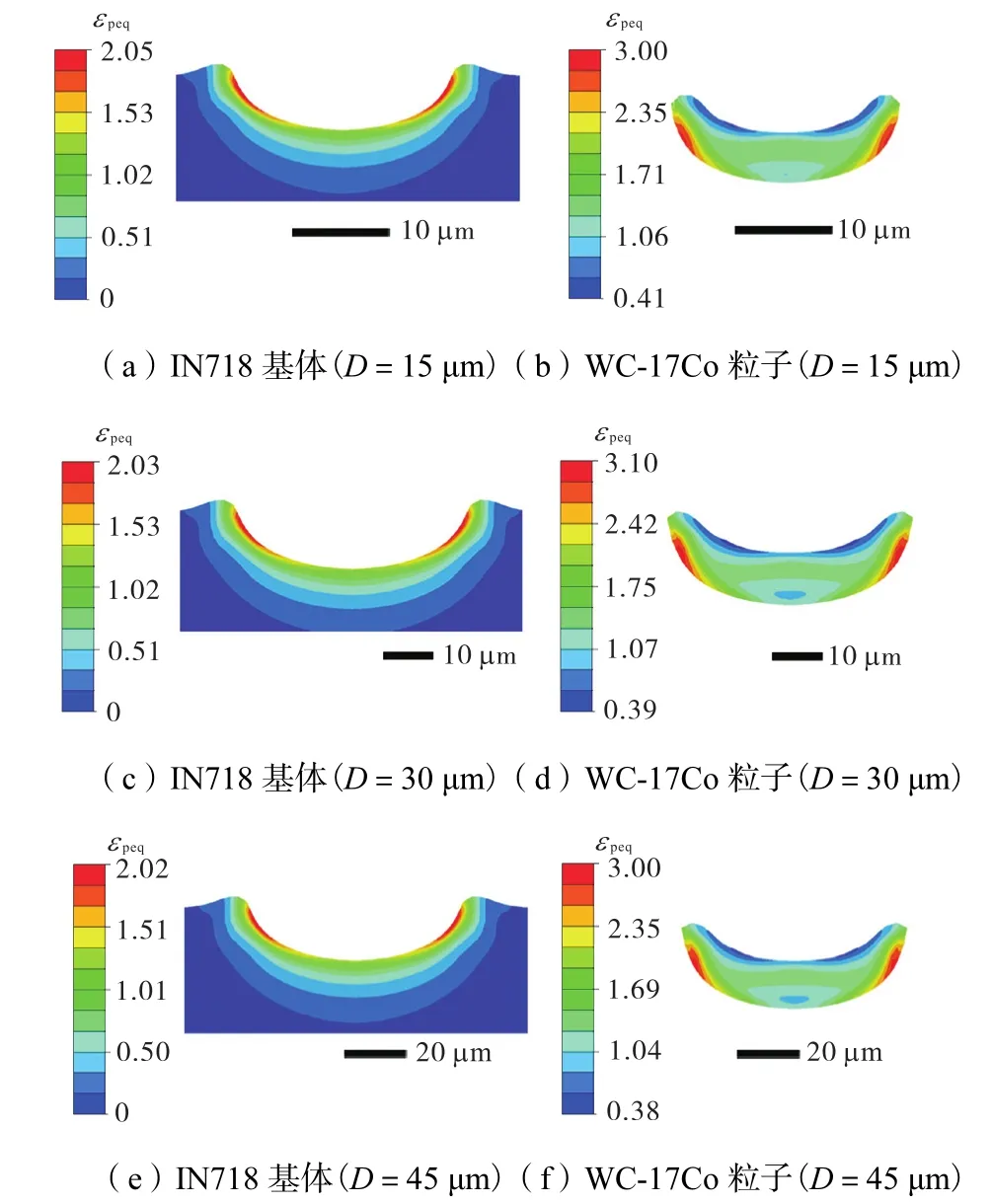

图9为不同直径WC-17Co粒子撞击IN718基体后粒子与基体的等效塑性应变分布.WC-17Co粒子直径对撞击后粒子与基体的等效塑性应变分布几乎没有影响,其最大等效塑性应变值分别位于粒子下边缘内侧和基体凹坑边缘内侧(见图9),表明此部位的撞击变形最为剧烈.对于IN718基体而言,塑性应变仅存在于撞击界面附近,而对于粒子,撞击塑性应变则分布于整个粒子空间.相比于IN718基体,WC-17Co粒子的变形更为剧烈.

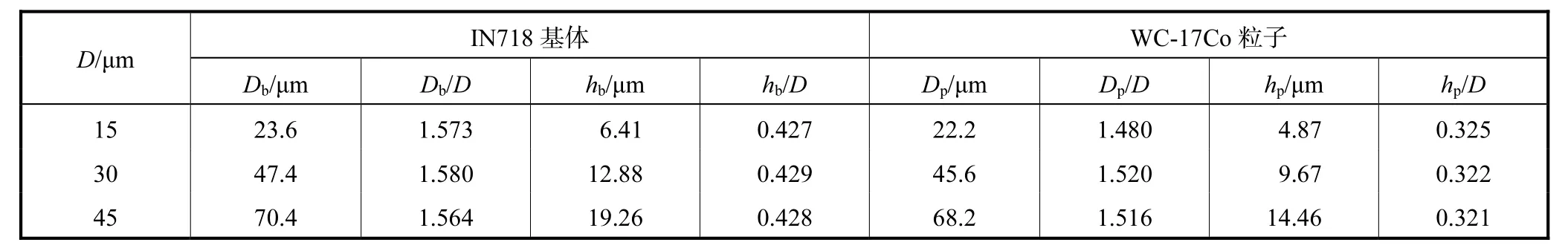

图9中基体凹坑与变形粒子的相关几何尺寸定义与标识如图10所示,其中Db表示基体凹坑直径,hb表示基体凹坑深度,Dp表示撞击变形后粒子的直径,hp表示撞击变形后粒子的中心厚度.不同直径的WC-17Co粒子撞击 IN718基体后,基体凹坑几何尺寸(Db、hb)与变形粒子几何尺寸(Dp、hp)的具体数值及其与初始粒子直径的比值如表4所示.

图9 不同直径WC-17Co粒子撞击的等效塑性应变分布Fig.9 Equivalent plastic strain distributions for WC-17Co particles with different diameters

图10 基体凹坑与变形粒子的尺寸定义与标识Fig.10 Definitions and identifiers of the dimensions for substrate dent and deformed particle

表4 WC-17Co粒子撞击IN718基体后基体凹坑和变形粒子的相关几何尺寸Tab.4 Dimensions for substrate dents and deformed particles after WC-17Co particles impacting on IN718 substrate

由表4可见,不同直径的 WC-17Co粒子撞击IN718基体后,基体凹坑和变形粒子的几何尺寸与粒子初始直径的比值(Db/D、hb/D、Dp/D、hp/D)基本恒定.结合图9可知,撞击后基体凹坑和变形粒子的几何尺寸与 WC-17Co粒子的初始直径成正比,而粒子初始直径对粒子的撞击变形与基体凹坑形貌几乎没有影响.

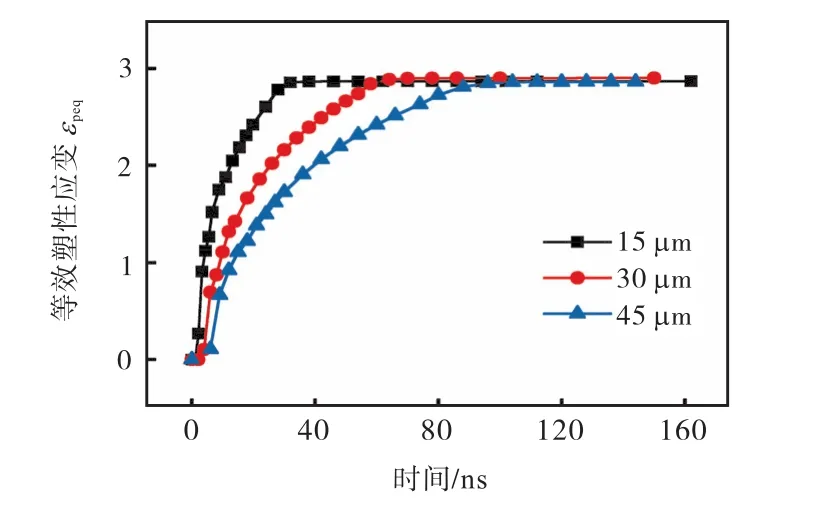

图11为不同直径的WC-17Co粒子上追踪点3处(见图2)的等效塑性应变历程.由图11可见,不同直径的WC-17Co粒子撞击后追踪点3处达到的最大等效塑性应变值基本相同,约为 2.9;对于直径分别为15,μm、30,μm 和45,μm的粒子,撞击后达到最大等效塑性应变的时间分别为32,ns、64,ns和96,ns,表明粒子直径越大,粒子达到最大变形所需要的时间越长.

图11 WC-17Co粒子追踪点3处的等效塑性应变历程Fig.11 Equivalent plastic strain histories at tracer position 3 of WC-17Co particles

3 结 论

(1) 测定了 WC-17Co热喷涂粒子撞击 IN718基体的速度和温度参数,采用有限元计算的 WC-17Co粒子在 IN718基体撞击形态与实验结果相吻合,表明使用有限元模型研究 HVOF喷涂过程中粒子的撞击行为可行.

(2) 高速撞击使 WC-17Co粒子与 IN718基体升温,WC-17Co粒子最高温度可达 1,627,K,粒子在撞击过程中发生固态到半融熔状态的转变.

(3) WC-17Co粒子与IN718基体撞击的动态持续时间与粒子的初始直径成正比,粒子的初始直径越大,撞击过程持续时间越长.

(4) WC-17Co粒子的撞击变形和IN718基体撞击凹坑的几何尺寸与粒子初始直径的比值基本恒定,但粒子初始直径对粒子的撞击变形及基体凹坑的形貌基本没有影响.

[1] Kamnis S,Gu S. 3-D modelling of kerosene-fuelled HVOF thermal spray gun[J]. Chemical Engineering Science,2006,61(16):5427-5439.

[2] Kamnis S,Gu S. Numerical modelling of propane combustion in a high velocity oxygen-fuel thermal spray gun[J]. Chemical Engineering and Processing:Process Intensification,2006,45(4):246-253.

[3] Zeoli N,Gu S,Kamnis S. Numerical simulation of inflight particle oxidation during thermal spraying[J]. Computers & Chemical Engineering,2008,32(7):1661-1668.

[4] Hanson T C,Hackett C M,Settles G S. Independent control of HVOF particle velocity and temperature[J]. Journal of Thermal Spray Technology,2002,11(1):75-85.

[5] 韦福水. 氩等离子焰流特性参数的分析[J]. 天津大学学报,1986(3):33-40. Wei Fushui. Analysis of the characteristics parameters in argon plasma flow[J]. Journal of Tianjin University,1986(3):33-40(in Chinese).

[6] Kamnis S,Gu S. Numerical modelling of droplet impingement[J]. Journal of Physics D:Applied Physics,2005,38(19):3664-3673.

[7] Gu S,Kamnis S. Bonding mechanism from the impact of thermally sprayed solid particles[J]. Metallurgical and Materials Transactions A,2009,40(11):2664-2674.

[8] Thomas A,El-Wahabi M,Cabrera J M,et al. High temperature deformation of inconel 718[J]. Journal of Materials Processing Technology,2006,177(1):469-472.

[9] 丁坤英,王立君. 涂覆 WC-17Co涂层的 Ni718合金在不同环境温度中的疲劳性能[J]. 焊接学报,2014,35(2):87-90. Ding Kunying,Wang Lijun. Bending fatigue behaviors of the inconel 718 alloy with a WC-17Co coating at different temperatures[J]. Transactions of the China Welding Institution,2014,35(2):87-90(in Chinese).

[10] Johnson G R,Cook W H. Fracture characteristics of three metals subjected to various strains,strain rates,temperatures and pressures[J]. Engineering Fracture Mechanics,1985,21(1):31-48.

[11] Thiele S,Sempf K,Jaenicke-Roessler K,et al. Thermo-physical and microstructural studies on thermally sprayed tungsten carbide-cobalt coatings[J]. Journal of Thermal Spray Technology,2011,20(1/2):358-365.

[12] Zhou Z,Gill A S,Qian D,et al. A finite element study of thermal relaxation of residual stress in laser shock peened IN718 superalloy[J]. International Journal of Impact Engineering,2011,38(7):590-596.

(责任编辑:田 军)

Impact Behavior of WC-17Co Particle in HVOF Spraying

Ye Fuxing1,2,Niu Anning1,2,Guo Lei1,2,Ding Kunying3

(1.School of Materials Science and Engineering,Tianjin University,Tianjin 300072,China;2.Tianjin Key Laboratory of Advanced Joining Technology,Tianjin 300072,China;3.School of Science,Civil Aviation University of China,Tianjin 300300,China)

The impact process of high velocity oxy-fuel(HVOF)thermal spraying particles on substrate is complex.To better control the spraying process,it's important to understand the high temperature and high velocity impact behavior.The impact behavior of HVOF spraying WC-17Co particle upon IN718 substrate was analyzed by using finite element analysis program ABAQUS/Explicit.The data used to create finite element models and apply loading conditions came from experiments.The results showed that WC-17Co particle was transformed from solid state into semi-molten state when it impacted on substrate.After impacting,the ratios of dimensions of deformed particles and substrate dents to initial particle diameters were constant.But initial diameter had no effect on the morphology of deformed particles and substrate dents.The dynamic duration of particle impacting on substrate was proportional to initial particle diameter.The larger the initial particle diameter was,the longer the duration of the impact process was.

high velocity oxy-fuel(HVOF);finite element analysis;particle impact;WC-17Co;IN718

TG178

A

0493-2137(2016)08-0882-06

10.11784/tdxbz201502042

2015-02-15;

2015-05-12.

工信部重大专项资助项目(2011zx04014-021);国家自然科学基金资助项目(51375332);天津市自然科学基金资助项目(16JCYBJC18700).

叶福兴(1974— ),男,博士,教授,yefx@tju.edu.cn.

牛安宁,niuanninghappy@163.com.