基于Adams与RecurDyn的机械结构Hertz接触仿真对比分析

2016-11-02薛珊徐龙赵运来张博缪海峰杨浩然

薛珊,徐龙,赵运来,张博,缪海峰,杨浩然

(长春理工大学机电工程学院,长春 130022)

基于Adams与RecurDyn的机械结构Hertz接触仿真对比分析

薛珊,徐龙,赵运来,张博,缪海峰,杨浩然

(长春理工大学机电工程学院,长春130022)

接触仿真是让多体动力学仿真软件能够更加真实的模拟机械系统的运动状态和受力情况的重要环节之一。为了得到多体动力学仿真软件Adams和RecurDyn在进行机械结构的Hertz接触问题仿真时的区别,对比了两种软件接触仿真的算法,运用Creo2.0建立了两种经典机构的虚拟样机,并针对某型越障小车的定轴轮系进行数字化建模,对这三种机构的Hertz接触问题分别运用Adams和RecurDyn进行了仿真,得到了运动状态曲线和接触力曲线,对比了仿真结果。仿真结果给进行Hertz接触问题分析的学者提供了参考。

多体动力学仿真;Adams;RecurDyn;Hertz接触理论

在进行多体动力学仿真的过程中,通常构件与构件之间的约束通常都是理想化的处理方式,往往满足不了大多数的仿真需求,无法反映机构真实的运动情况;真实情况下绝大多数的机构中存在着构件与构件之间的相互接触,当两个构件的表面之间发生接触时,在这两个构件接触的地方就会产生接触力。接触力的引入,让多体动力学仿真软件能够更加真实的模拟机械系统的运动状态和受力情况[1,2]。

Adams和RecurDyn是目前应用较为广泛的多体动力学仿真软件,均可进行运动学分析和动力学分析。如果想要学习和深入其中任何一个软件都需要花费很多的时间和精力。对于很多机械类的学者,尤其是结构分析领域的初学者如何选择其中之一的软件进行刚体的Hertz接触问题仿真,成为难题。

本文在对比Adams和RecurDyn两种软件在解决Hertz接触问题时的算法的基础上,通过对几种经典机构的接触分析,比较Adams和RecurDyn接触仿真中的异同,提供借鉴。

1 接触力算法对比

Adams和RecurDyn均是基于Hertz接触理论计算接触力的。它们的法向接触力算法分别如下:

(1)Adams计算法向接触力fn的公式为式中,fn为法向接触力;k为Hertz接触刚度;C1、C2为阻尼因子;δ为接触点法向穿透距离;e为不小于1的指数[3]。

Adams接触仿真采用Impact函数法对构件进行接触定义。Impact函数的格式为IMPACT(q,,q1,k,e,cmax,d),其中q通常是距离变量,常用距离函数来定义两个点之间的距离;是q对时间的导数,q1是Impact函数的阀值,k是刚度系数,e是力的指数,cmax是最大阻尼系数,d是阻尼达到最大时的切入量。

Impact函数的返回值如下:

当q〉q1时:

Impact=0;

当q≤q1时:

Impact=k(q1-q)e-cmax×step(q,q1-d,l,q1,0)其中step是ADAMS中的阶跃函数。上式中cmax×step(q,q1-d,l,q1,0)是阻尼力。k(q1-q)e是弹性力,[4]

(2)Recurdyn采用航天领域形成的相对坐标法仿真理论,运用完全递归算法,进行多体动力学模型的建立和求解。

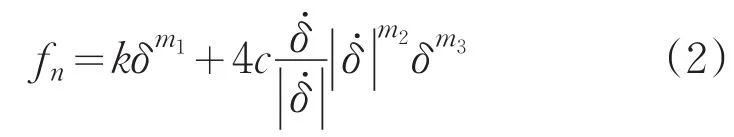

RecurDyn计算接触产生的法向接触力fn的公式为

式中,k为接触刚度系数;c为阻尼系数;δ为接触穿透深度;δ为接触穿透深度的导数(接触点的相对速度);m1、m2、m3分别为刚度指数、阻尼指数、凹痕指数(当穿透值较小时避免接触力出现负值的情况下,在默认情况下为0)[5]。

2 经典机构建模与数据转换

2.1经典机构数字化建模

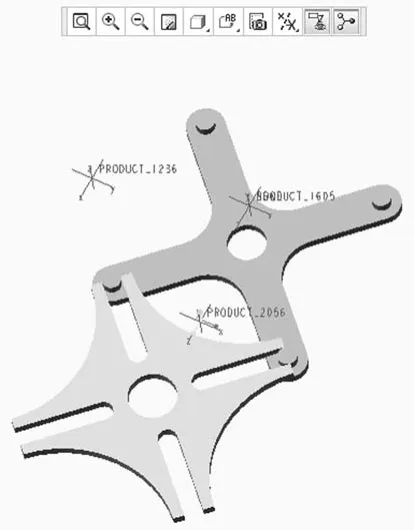

圆柱凸轮机构、槽轮机构、定轴轮系是典型的运用Hertz理论进行接触分析的机构。运用三维设计软件Creo对三种机构进行数字化建模,并进行简化模型,然后进行无干涉装配,建立的最简机构数字化模型如图1、图2、图3所示。

图1 圆柱凸轮机构的模型

图2 槽轮机构的模型

图3 定轴轮系的数字化模型

2.2数据转换

Creo与Adams和RecurDyn之间的数据转换有两种方法:(1)在Creo中将装配好的模型另存为Parasolid格式的文件,然后在Adams中将该文件导入;(2)利用Creo与Adams的专用接口软件Mechanism/Creo进行转换,二者采用无缝连接方式,在Pro/E应用环境下,就可以将装配的总成根据其运动关系定义为机构系统,进行系统的动力学仿真。但是这种方法容易受到限制,因为只有少数版本之间才有接口,如想用此种方法,需要安装特定版本的Creo与Adams,还要考虑系统的兼容性[6]。并且Parasolid是目前国际上最为成熟,应用最为广泛的几何造型内核,市场上大部分CAM和CAE软件系统都支持Parasolid的数据格式,同时也为了保证数据转换过程中的一致性[7],本文中将装配好的模型另存为Parasolid格式的文件,然后将文件导入到Adams和RecurDyn中。

3 经典机构Hertz接触动力学仿真

3.1圆柱凸轮机构的Hertz接触动力学仿真

将简化后的装配体分别导入到Adams和RecurDyn中,根据凸轮运动的规律添加相同的约束、摩擦因数、负载。接触定义的参数决定凸轮与顶杆之间的接触力。在此,接触力模型可视为圆柱与平面的接触。运用Hertz理论处理接触问题,并对凸轮与顶杆之间添加接触,得到圆柱凸轮的动力学模型,如图4、图5所示。

图5 RecurDyn中的圆柱凸轮动力学模型

在圆柱凸轮仿真中,设定凸轮输入转速为1deg/ s,仿真时间为t=72s,仿真步数step=720。材料统一选择steel,g大小都为9.80665N/m2。接触和摩擦参数如图6所示。分别在Adams和RecurDyn软件中进行动力学仿真,仿真得到的圆柱凸轮接触力变化曲线分别如图7、图8所示;仿真得到顶杆位移速度曲线如图9、图10所示。

图6 圆柱凸轮的接触和摩擦参数图

图7 Adams中圆柱凸轮的接触力变化曲线

图8 RecurDyn中圆柱凸轮的接触力变化曲线

图9 Adams中圆柱凸轮的顶杆位移速度曲线

图10 RecurDyn中圆柱凸轮的顶杆位移速度曲线

由图7-图10可以看出,对于圆柱凸轮机构,两种软件接触分析结果差别不大。

3.2槽轮机构的Hertz接触动力学仿真

理论分析可知,槽轮机构运动时的接触仿真同样是圆柱平面仿真,不同的地方在于圆柱凸轮机构的接触时连续的,没有碰撞力,而槽轮属于啮合传动,在啮合时两零件会产生碰撞,会有周期性的碰撞力的存在[8]。

运用Hertz理论处理接触问题,在槽轮仿真中,选用槽数z=4,圆销数n=4,中心距a=100mm的槽轮,设定槽轮输入转速为30deg/s,仿真时长t= 9s,仿真步数step=1200。相同约束状态下建立动力学模型如图11和图12所示。接触和摩擦参数如图13、图14所示。

图11 Adams中的槽轮机构动力学模型

图12 RecurDyn中的槽轮机构动力学模型

图13 槽轮机构的接触参数图

图14 槽轮机构的摩擦参数图

分别在Adams和RecurDyn软件中进行动力学仿真,仿真得到的槽轮接触力变化曲线分别如图15、图16所示;仿真得到槽轮角速度曲线如图17、图18所示。

图15 Adams中槽轮接触力曲线

图16 RecurDyn中槽轮接触力曲线

图17 Adams中槽轮角速度曲线

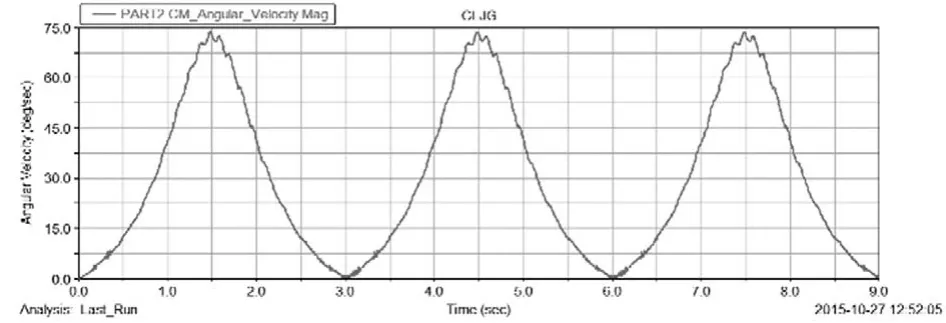

图18 RecurDyn中槽轮角速度曲线

从图15~图18可以看出,在Adams的槽轮的角速度曲线中,没有明显的角速度突变,结果呈现出一个周期性的变化,周期T=3s;RecurDyn槽轮的角速度曲线中,同样呈现周期性,但在每个周期中会有某几个瞬时发生角速度的突变。从两软件得出的接触力的结果图可明显看出RecurDyn中有多处明显的碰撞产生的误差,导致了角速度的突变。Adams软件的分析结果曲线更为平滑,突变少,误差相对小一些。

3.3越障定轴轮系的Hertz接触动力学仿真

某型越障小车的极限越障能力为270.35mm。在越障过程中,越障结构中的齿轮齿面的冲击、接触力是动力学仿真分析的热点问题。

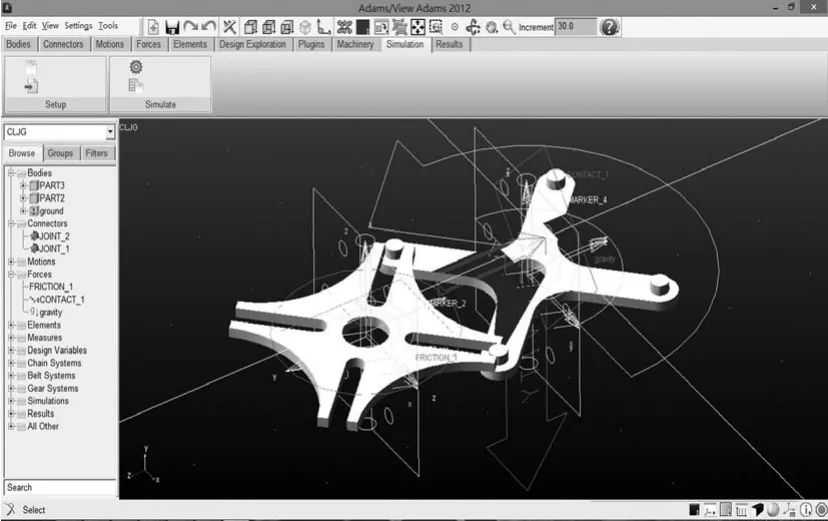

齿轮啮合时,齿面接触会产生冲击载荷,使传动系统产生振动和噪声,降低了机械设备工作的可靠性[9-10]。而由轮齿碰撞所引起的冲击力为齿轮仿真时的接触力,可简化为两个变曲率半径柱体碰撞的问题[11]。下面进行越障小车定轴轮系的接触力仿真。将轮齿间的接触面视为圆形。运用Hertz理论处理此接触问题,建立某越障定轴轮系的动力学模型如图19、图20所示。

图19 Adams中的定轴轮系动力学模型

图20 RecurDyn中的定轴轮系动力学模型

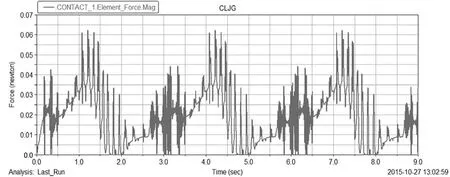

输入转速为30deg/s,负载转矩T=10N·m,仿真时间t=12s,仿真步数step=12000。分别在Adams和RecurDyn软件中进行动力学仿真,仿真得到的定轴轮系角速度曲线如图21、图22所示;仿真得到的定轴轮系的接触力变化曲线分别如图23和图24所示。

图21 Adams中定轴轮系各从动齿轮角速度曲线

图22 RecurDyn中定轴轮系各从动齿轮角速度曲线

图23 Adams中接触力变化曲线图

图24 RecurDyn中接触力变化曲线图

由图21中可看出,虽然偶尔产生的较大碰撞及初始冲击会导致输出角速度的波动,但影响不大。最后总体的平均角速度约为75.6deg/s和59.9deg/ s,符合理论计算的75deg/s和60deg/s。图22中曲线与图21基本相同,平均角速度约为74.5deg/s和59.9deg/s,同样符合理论计算要求。图21~图22所示结果表明两款软件在角速度和接触力的分析上都没有较大区别。

4 结论

(1)Adams和RecurDyn接触问题都基于Hertz接触理论进行分析计算,可以准确的提供物体接触力和物体的运动状态,为进行进一步的分析校核提供了依据。

(2)在进行基于Hertz理论的刚体接触分析时,Adams数据的波动较RecurDyn明显,对细节数据处理能力较RecurDyn强大,数据相对平滑,突变少,误差小。

(3)对于刚体的接触动力学分析,运用两款软件分析,结果区别不大,均符合理论分析。

(4)某型越障小车定轴轮系的接触力符合要求。

[1]刘义.RecurDyn多体动力学仿真基础应用与提高[M].北京:电子工业出版社,2013(10):294.

[2]安雪斌,潘尚峰.多体系统动力学仿真中的接触碰撞模型分析[J].计算机仿真,2008(10):98-101.

[4]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2014:224-225.

[3]刘晋霞,胡仁喜,康士廷,等.Adams 2012虚拟样机从入门到精通[M].北京:机械工业出版社,2013:19.

[5]刘义.RecurDyn多体动力学仿真基础应用与提高[M].北京:电子工业出版社,2013:296-298.

[6]李金玉,勾志践,李媛.基于Adams的齿轮啮合过程中齿轮力的动态仿真[J].机械,2005(3):15-17.

[7]张应中,罗晓芳,乔磊.AutoCAD与ParaSolid三维边界模型信息直接交换[J].工程图学学报,2010(5):169-174.

Comparative Analysis of Hertz Contact Simulation Based on Adams and RecurDyn

XUE Shan,XU Long,ZHAO Yunlai,ZHANG Bo,MIAO Haifeng,YANG Haoran

(School of Mechatronic Engineering,Changchun University of Science&Technology,Changchun 130022)

Contact simulation is one of the important parts of the dynamic simulation software which can simulate the motion state and stress of the mechanical system more and more.In order to get the difference of the multi-body dynamics simulation software Adams and RecurDyn simulation of the Hertz contact problem,comparing the two kinds of contact simulation algorithm is compared,using Creo2.0 the virtual prototype of the three classical institutions is established.The three kinds of mechanism of Hertz’s contact problem is respectively using Adams and RecurDyn simulation,state of motion and contact force curve was obtained and compared with the simulation results.The simulation results provide a reference to the Hertz contact problem analysis.

multi body dynamics simulation;Adams;RecurDyn;Hertz contact theory

TH122

A

1672-9870(2016)04-0073-05

2016-04-04

吉林省科技发展计划项目(20126017)

薛珊(1978-),女,博士,副教授,E-mail:xueshan@cust.edu.cn