高面形精度标准镜自重变形的补偿技术

2016-11-02朱岩田伟方斌武东城

朱岩,田伟,方斌,武东城

(中国科学院长春光学精密机械与物理研究所应用光学国家重点实验室,长春 130033)

高面形精度标准镜自重变形的补偿技术

朱岩,田伟,方斌,武东城

(中国科学院长春光学精密机械与物理研究所应用光学国家重点实验室,长春130033)

为了提高光学检测精度,完善标准镜装配工艺,针对采用胶粘法装配的镜片提出了两种补偿镜片自重变形的方法,即通过改变胶层位置补偿镜片自重变形的方法和通过施加作用力改变镜框形变量补偿镜片自重变形的方法。通过理论计算、建模仿真与光学检测的手段验证不同工况下自重变形对于面形精度的影响。给出了镜片面形与胶层位置、作用力的对应关系,镜片经过补偿可以达到很高的面形精度,明显优于普通胶粘法,实验对象在补偿前的面形精度为4.511nm,补偿后面形精度达到2.134nm,保证了标准镜的高面形精度。

自重变形;补偿;胶粘;参考面面形;仿真优化

随着光学加工和制造技术的发展以及科学研究和装备制造的需要,精密仪器核心器件要求实现更多功能的同时体积在不断缩小,电路刻线分辨率往往在纳米级甚至亚纳米级。刻线的分辨率主要取决于光刻物镜的光学性能,实现如此高的光刻分辨率,光刻投影物镜的光学元件面形精度必须达到纳米量级[1]。

在纳米量级的光学元件检测中,干涉仪是必不可少的测量仪器,而标准镜作为干涉仪配套的光学参考面,其面形精度取决于标准镜的结构设计、加工工艺、装配工艺,对于高精度的平面标准镜来说,当镜片自身重量较大时,不同的装配方法在重力作用下会引入不同的参考面变形,导致在检测过程中无法精确测量元件本身的真实面形,最终造成光学系统本身的波像差增大,降低成像质量[2-8]。标准镜的固定方式主要为压圈法、滚边法和胶粘法,其中胶粘法较适合口径Φ100~Φ300的中等标准镜装配,不但可以简化系统结构而且应力分布也较均匀。但随之引入的胶粘应力也是不可忽略的。国内外学者对于胶粘技术进行了大量的分析研究,Gregory等[9]建立了环形胶层的等效模型,该模型假设胶层仅在厚度方向上存在应变,而在其它方向上应变为零;李福等[10]对平面镜的胶粘工艺进行了分析,通过有限元建立了详细的胶层模型,讨论了不同的胶层形状及胶层面积对透镜面形的影响,研究中指出圆形胶点对平面镜的面形影响要比方形胶点小得多,并且通过实验说明了光学系统中存在令其面形变化最小的粘胶面积。程刚[11]等比较分析了胶粘法与传统连接方法对不同形状透镜面形的影响,得出胶粘法对光学元件面形的影响最小,并通过实验建立了胶粘点数对面形的不同影响,指出胶粘点数在10~12点时,光学元件的面形变化最小。

本文在前人研究的基础上,通过仿真与实验对胶层的收缩应力对于镜片面形的影响作了分析比对,并根据所得结论给出了标准镜自重变形的补偿方法。

1 镜片自重变形

一般来讲,在可见波段内,光学透镜口径较小(<Φ100mm)时,透镜自重引起的变形大概在λ/200左右,对于普通的光学系统来说,这样量级的误差基本上可以忽略。但对于像干涉仪这种对光学元件面形精度要求极高的光学系统,产生的重力变形会影响系统的成像质量;而立式大口径(>Φ200mm)高精度干涉仪的标准具,重力变形会很大程度影响其面形精度,因此,现在大口径光学元件的设计和制造,越来越重视重力变形对光学系统性能的影响[12-16]。

1.1三点支撑下的自重变形

本文中的研究对象为口径Φ200mm、厚度45mm的平面标准反射镜,镜片相对较厚,这种中性面曲率半径很大,接近平面(或平面)时,应采用由Reissner模型建立的极坐标中厚板弯曲的基本微分方程,在轴对称情况下自重变形可表示为:

中厚板的Reissner模型公式是非线性问题,不能得到有效的解析解,需要通过给定的边界条件,应用数值分析计算求解。本文利用武东城[17]等的研究成果,利于经验公式进行计算:

式中:δrms是变形量的均方根值,D是直径,h是厚度。

将平面标准镜的D=212.8和h=45代入上式中得到δrms=2.86nm

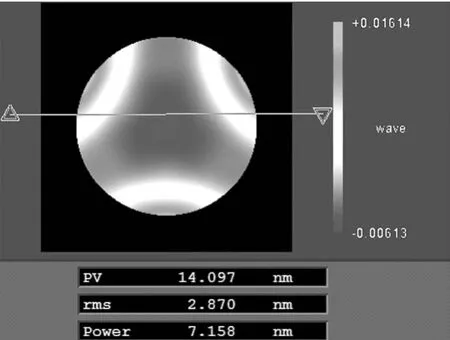

为验证经验公式的计算结果,作者通过UG建立研究对象的三维模型,并利用UG Nastran对模型进行有限元仿真,如图1所示。对镜片下表面添加均布三点支撑约束,并对整个结构施加重力场。Nastran有限元分析结果中镜片表面的节点信息不仅包含了光学表面的面形变化,同时也包含了镜片整体的刚体位移,因此需要将得到的上下表面的节点信息输入到分析软件VSigfit与Zernike中,再将最后的结果导入MetroPro,得到仿真的面形结果,如图2所示,仿真结果δrms=2.87nm与经验公式所得到的δrms=2.86nm基本吻合。

图1 UG三点均布面形变化仿真效果图

图2 三点均布面形变化仿真结果图

图3 三点均布面形变化光学检测图

表1 材料参数表

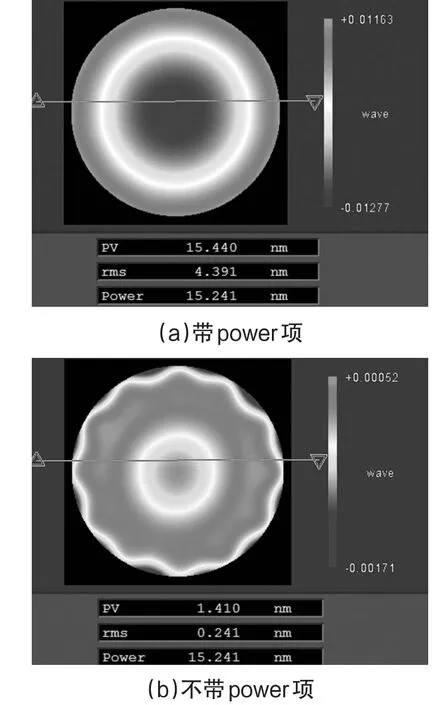

依据已有的研究成果,选用对标准镜参考面面形影响最小的胶粘参数,即胶粘点数为12,胶层厚度为0.5mm,每个胶点的胶粘直径为Φ22mm。对胶层的外表面与镜框内表面添加粘合约束,镜片下表面添加三点接触约束,镜框下表面添加固定约束,并施加重力场,其结构如图4所示。当胶粘层位于镜片中性面时的仿真结果如图5所示,可以看到胶粘装配后由于RTV胶的收缩应力引入了较大的power值,而因为胶粘点数、胶层厚度以及胶粘直径选取的比较合理,胶层位于中性面时装配过程并没有引入较明显的像散。

研究对象装配完毕,待环境稳定后(气流、温度等),通过光学检测得到检测结果如图6所示,检测结果产生了三处较明显的像散,由于实际装配过程

由于理论计算和仿真与实际光学检测会存在一定差距,将研究对象采用均布三点支撑进行光学检测得到检测结果如图3所示,δrms=2.88nm,对比后检测结果与计算和仿真结果高度一致。

2.2粘胶工况下的自重变形

平面反射标准镜在三点支撑的前提下采用了圆周均匀粘胶的装配工艺,为了保证使用过程中的面形精度,试验中采用低应力的RTV胶对镜片与镜框进行固定,但即使是RTV胶也存在一定的收缩应力,所以整个粘胶装配过程同样会引起参考面面形变化。对于光学镜片来说,综合考虑光学材料的机械性能和环境适应性,选择进口熔石英作为标准镜的光学玻璃材料,对于镜框来说,为防止材料残余内应力导致的镜片变形,选择固溶处理后的铝合金材料。材料参数如表1所示:的胶粘工艺各项参数并不处于理想状态,检测结果与仿真结果略有出入,胶层厚度不均匀、胶粘面积不同以及胶层内是否引入气泡等都会对检测结果产生影响。

图4 研究对象结构图

图5 均匀胶粘仿真结果(中性面)

图6 均匀胶粘面形变化光学检测图(中性面)

2 自重变形的补偿

2.1通过改变胶层位置补偿

由于RTV胶的收缩应力作用在镜片上相当于对镜片施加弯矩,使镜片产生小挠度变形,如果令变形的方向与重力方向相反,就可以在一定程度补偿由于重力而产生的变形。挠度变形的方向可以通过改变胶层位置的方法来控制,假设镜片的中性面位置为0,中性面向上为正,向下为负,通过仿真得到胶粘位置与面形的关系如表2所示。

表2 胶粘位置与面形

图7 胶粘位置对面形的影响

图8 胶层调整后面形变化光学检测图(-6mm)

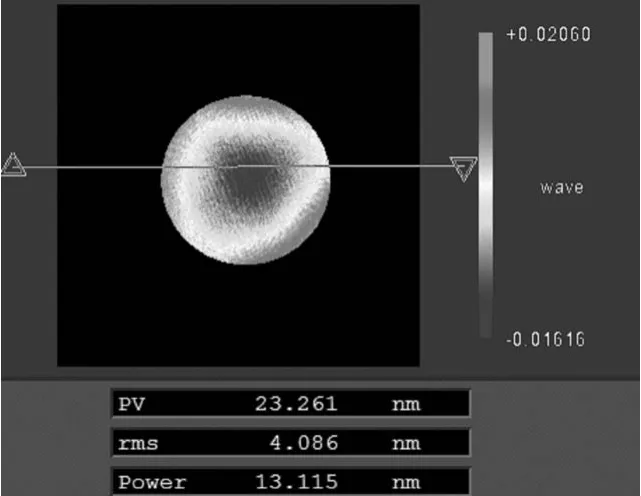

图7给出了胶粘位置对面形的影响趋势,可以看出当胶层位置远离中性面向下时,可以改善参考面的面形,且距离越远改善效果越好,然而受到实际结构的束缚(镜框内壁带有台阶),实际的胶粘位置极限为-6mm,图8为研究对象在该胶层位置下镜片面形的光学检测图,检测结果与仿真结果基本相同,与胶层位置在中性面相比,面形得到了一定的改善。

2.2通过改变镜框形变量补偿

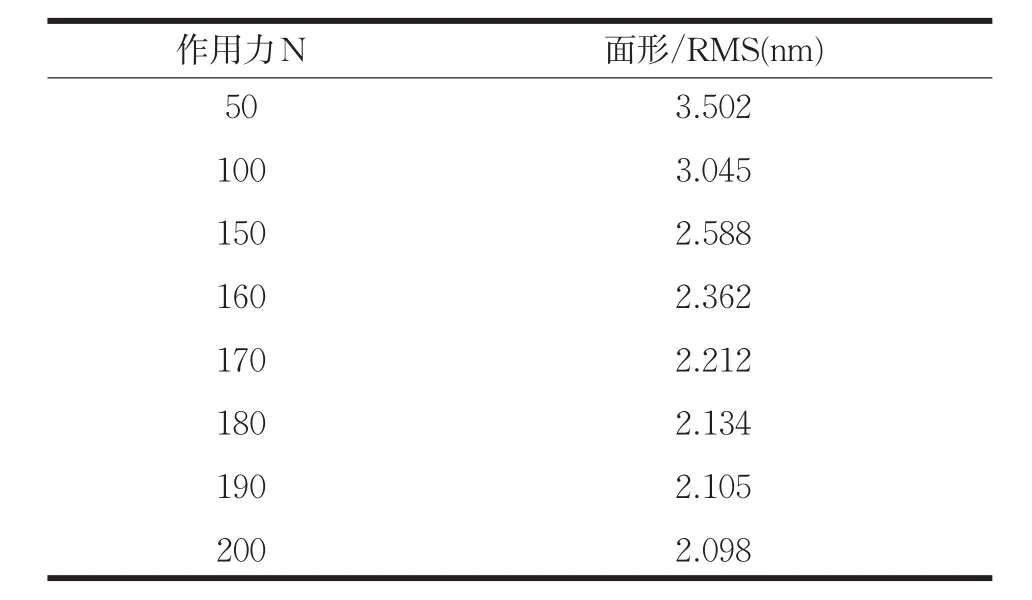

通过改变镜框形变量补偿在胶层位置为-6mm的胶粘状态下,对镜框边缘施加均匀向下的作用力,镜框形变产生的弯矩与RTV胶的收缩应力配合会加大镜片产生的与重力相反的小挠度变形,进一步补偿自重变形,施加的作用力与面形的关系如表3所示。

表3 作用力与面形

图9为作用力对面形的影响趋势,可以看出,当作用力超过180N时,面形的变化程度已趋于平缓,此时,增加作用力对于面形的改善意义并不大,故选取180N作为补偿作用力,镜片在胶层位置-6mm,补偿作用力为180N的状态下的仿结果如图10所示,与初始状态(胶层位置在中性面,作用力为0)相比,面形得到了较大的改善,说明通过改变胶层位置与施加作用力改变镜框形变量的综合方法可以较大程度的补偿镜片自重变形,作用力的具体施加方式可以通过在镜框边缘均布螺栓来实现,如图11所示。

图9 作用力变化对面形的影响

图10 -6mm与180N作用下的面形

图11 作用力施加方式

3 结论

从工程实际出发,通过理论计算、仿真和实验等手段验证了标准镜自重变形的补偿技术,提出了通过改变胶层位置以及镜框型变量的方法改善标准镜面形,并分别分析了胶层位置与作用力对面形变化的影响趋势,最后将镜片面形(rms)由初始的4.511nm补偿到2.134nm,保证了标准镜的高面形精度。

[1]苗二龙,张健,谷勇强,等.用于光刻投影物镜检测的高精度菲佐干涉仪误差分析[J].中国激光,2010,37(8):2029-2034.

[2]薛栋林.大口径标准球面镜组研制与应用[J].中国激光,2014,41(6):0616001.1-0616001.6.

[3]白雪,安志勇,石利霞.光学瞄准镜相对畸变测试技术研究[J].长春理工大学学报:自然科学版,2011,34(1):46-48.

[4]刘冬梅,郑爽,付秀华,等.高精度小口径非球面加工工艺研究[J].长春理工大学学报:自然科学版,2013,36(Z1):24-27.

[5]吴清文,卢锷,王家骐,等.自重作用下中心支撑主反射镜面形变化研究[J].光学精密工程,1996,4(4):23-28.

[6]张德江,刘立人,徐荣伟,等.透镜自重变形引起波像差的有限元分析[J].光学学报,2005,25(4):538-541.

[7]Yoder P R.Opto-mechanical systems design[M]. Boca Raton:The Chemical Rubber Company Press,2006:460-461.

[8]Cho M K,Price R S,Moon I K.Optimization of the ATST primarymirror support system[C].SPIE,2006,6273:63731E.

[9]Michels G J,Genberg V L.Finite element modeling ofnearlyincompressiblebonds[J].ProcofSPIE,2002,4771:287-295.

[10]李福,阮萍,赵葆厂等.胶固紧平面反射镜的有限元分析[J].光学技术,2006,32(6):896-899.

[11]程刚,蒋世磊,陈华强.环氧树脂胶在光学部件粘接上的应用[J].中国胶粘剂,2004,13(4):1-4.

[12]武旭华,陈磊,王磊.Φ300mm干涉仪参考镜的设计及测试[J].光学精密工程,2007,15(8):1235-1240.

[13]谭凡教,乔彦峰,李耀斌,等.光电经纬仪主镜系统自重变形的有限元分析[J].光学仪器,2007,29(6):65-68.

[14]雷江,蒋世磊,程刚.高精度光刻物镜的变形研究[J].光电工程,2005,32(2):12-14.

[15]李福,阮萍,赵葆常.重力作用下平面反射镜变形研究[J].光子学报,2005,34(2):272-275.

[16]武东城,高松涛,吴志会,等.高精度光学平板在三点支撑下自重变形的研究[J].光学学报,2015,35(12):1212001.1-1212001.9.

Compensation Technique for Gravity Deformation of High Precision Standard Mirror

ZHU Yan,TIAN Wei,FANG Bin,WU Dongcheng

(State Key Laboratory of Applied Optics,Changchun Institute of Optics,

Fine Mechanics and Physics,Chinese Academy of Sciences,Changchun,Jilin 130033)

In order to improve the optical detection accuracy,to perfect the standard mirror assembly process,two methods for compensating the lens gravity deformation were put forward in view of the fixed lens with adhesive method.One of them was by changing the adhesive location,the other was by changing the shape variable of frame.The effects of gravity deformation on surface shape accuracy were verified with the theoretical calculation,simulation and optical detection methods.The relationships between the surface shape and the adhesive location,and between the surface shape and the force were put out.The surface shape could achieve a high precision through the combination of the two methods,it is better than the older adhesive methods.The surface shape accuracy is 4.511nm in front of the compensation,and it is 2.134nm behind the compensation.The high standard of mirror surface shape accuracy is guaranteed.

gravity deformation;compensation;adhesive;reference surface shape;simulation and optimization

O439

A

1672-9870(2016)04-0012-05

2016-04-17

国家科技重大专项-02专项基金资助项目(2009ZX02205)

朱岩(1988-),男,硕士,研究实习员,E-mail:zhuyan_china@sina.com