3DP工艺中粘结剂渗透过程的仿真与研究*

2016-11-02杨伟东徐宵伟贾鹏飞

杨伟东 徐宵伟 贾鹏飞

(河北工业大学机械工程学院,天津 300130)

3DP工艺中粘结剂渗透过程的仿真与研究*

杨伟东徐宵伟贾鹏飞

(河北工业大学机械工程学院,天津 300130)

为了提高3DP工艺的加工质量,采用仿真与实验相结合的方法对粘结剂的渗透与凝结过程进行了研究。通过多种仪器对材料与粘结剂的物性参数进行测量,搭建实验观测平台,运用高速摄影对粘结剂在床粉表面的渗透过程进行采集,并借助于Comsol多物理场仿真软件对渗透过程进行了数值模拟,分析了不同参数对于渗透结果的影响,为实际加工中的工艺参数优化提供了理论依据。

3DP工艺;粘结剂渗透;Comsol数值模拟;工艺优化

3D打印技术被认为是最具有生命力的快速成型技术之一,其不仅可以缩短产品的开发周期,还可以节约开发成本。其中,3DP技术具有容易操作、无需支撑、材料类型广泛、工作过程中无污染、可实现全彩打印,并且加工设备投资小、运行成本低、寿命长、维护简单等优点[1]。因此,3DP技术在新产品的开发和小批量生产以及快速铸造等方面具有更好的发展前景。

由于3DP技术的成形方式是利用喷头喷撒粘结剂,选择性地粘结粉末,所以其表面精度受材料特性和成型设备的约束比较明显,具有成型表面较粗糙、精度较低和强度不高等缺点。

为使3DP工艺制造的零件具有更好的精度、强度和微观形貌,国内外学者做了大量研究。其中Teng等(1998年)对陶瓷悬浮液的沉积和粘度进行了全面的优化研究,采用连续液滴喷射装置获得了清晰的陶瓷图案。J.O.Marston等采用了实验的方法对液滴的溅射与反弹进行了研究,Moon等(2002年)对陶瓷粘接成型的过程进行的实验和理论研究,发现粘接溶液的粘度、表面张力,粉末表面粗糙度、孔隙尺寸对粘接渗透动力学都有显著的影响;Andrew C. S. Lee和Paul E.Sojka[2](2012)分析了液滴的渗透与液滴不同成分对于液滴形状的影响。国内,华中理工大学马如震、刘进等[3](1998年)阐述了基于微小溶滴快速成型技术的加工工艺和成型方法,并对振幅、温度、飞行距离、压电晶体的振动频率、扫描速度和喷射频率等参数进行分折。天津大学陈松[4](1999年)等将液滴喷射技术应用到化工造粒过程,生产粒径在1~3 mm的粒状产品,并对喷射过程中射流断裂现象进行观察,对射流断裂形成均匀液滴的流速、频率范围及喷头形状、材料特性、振动方向等因素影响进行探讨。东北大学的房巨强[5](2014)讨论了三维打印成形质量的影响因素,包括机器误差、粘结剂收缩误差、STL数据处理误差以及成形过程产生的误差。

国外研究主要关注在单液滴的冲击、铺展、渗透的物理过程,对渗透时间、渗透深度进行了分析。而国内对于3DP工艺的渗透问题研究较少,主要是渗透实验分析。纵观国内外3DP工艺的研究,很少对粘结剂的渗透过程进行建模分析并具体研究各个物理参数对于渗透过程的影响,也未对粘结剂最小凝结单元的预测。因在成形工艺中,喷头喷射粘结剂液滴到介质表面上,形成截面轮廓,粘结剂液滴的成形方式对制件的精度有着重要的影响,因此,要解决 3DP 工艺成形精度的问题还需对粘结剂的渗透过程进行深入研究,了解其渗透规律,分析不同参数对渗透误差的影响,控制最小成形单元的形态尺寸, 提高制造精度,减小尺寸误差,最终实现大型实体的精确制造。

1 粘结剂渗透的数学模型

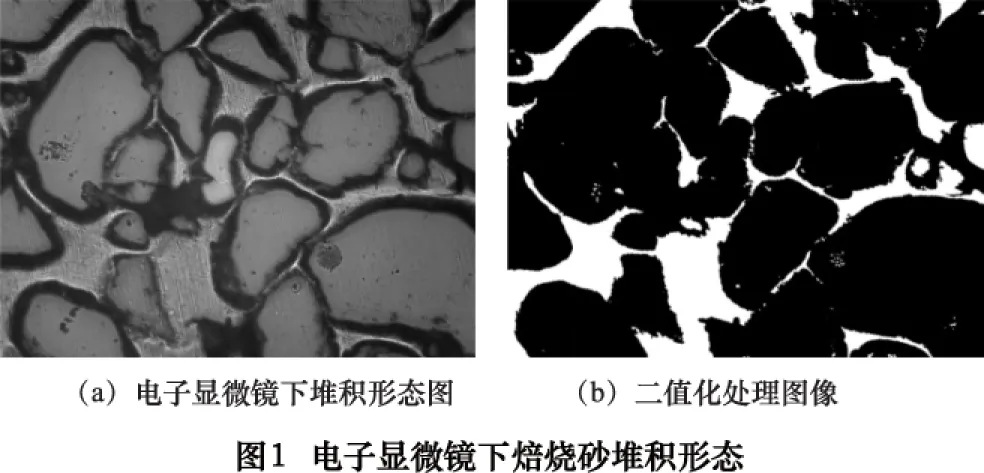

在3DP工艺中,采用的粘结剂为呋喃树脂,砂体材料为铸造砂,其中铸造砂中的焙烧砂具有颗粒规整,接近球形的特点,所以多作为3DP的加工材料使用。为了更好地研究粘结剂的渗透过程,首先对砂体在自然状态下的堆积形态进行研究,取出一定铺平砂体试样,进行相样,然后放置于电子显微镜下观察,堆积形态如图1所示。

由图片中可以明显的观察到砂粒与砂粒之间孔隙相间,形成多孔介质结构。多孔介质中固相部分称为固体骨架,用来支撑整个多孔介质,而没有被固相部分占据的空间成为孔隙,孔隙大部分是相互连通的,孔隙中的气体或液体可以在其中流动[6]。通过采用英国马尔文公司型号为Mastersizer 2000的激光粒度分析仪对焙烧砂的粒径进行检测,发现其平均粒径为173 μm,采用奥地利安东帕公司的 Physica MCR302型号旋转流变仪对粘结剂呋喃树脂溶液进行测量,发现溶液的粘度只与温度有关而与剪切速率无关,属于牛顿流体。

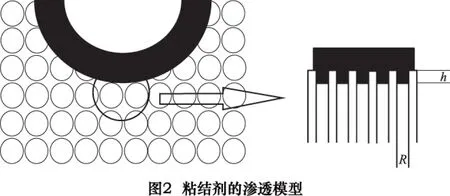

由于粘结剂的渗透过程非常复杂,为了减小建模的难度,假设溶液在砂粒的孔隙中间流动,忽略砂粒的吸附解吸作用,材料为各向同性材料,局部的渗透满足毛细管模型,驱动溶液向下流动的是毛细压力[7]。

采用Naver-Stokes方程来描述溶液在孔隙间的速度与压力,方程为:

▽·u=0

式中:ρ为溶液的密度;P为压力;u为渗流速度;F为体积力。局部的毛细管的渗透速度为u=dh/dt;则溶液渗透的总体积V为:

dV=NπR2dh

式中:R为毛细管的直径;t为渗透的时间;N为毛细管的体积数量。渗透时间t参考文献[7]得到:

式中:V0为溶液下落时的初始体积;η为溶液动力粘度;τ为表面张力;ε为材料的孔隙率。

由最后的关系式可以得出,粘结剂最后的凝聚形态受很多因素的影响,但是求解出具体的渗透数值比较困难。Naver-Stokes的偏微分方程具有多组解,为了能够预测粘结剂的渗透形态,引入多物理场仿真软件Comsol对粘结剂的渗透过程进行仿真模拟。

2 粘结剂渗透的仿真模拟

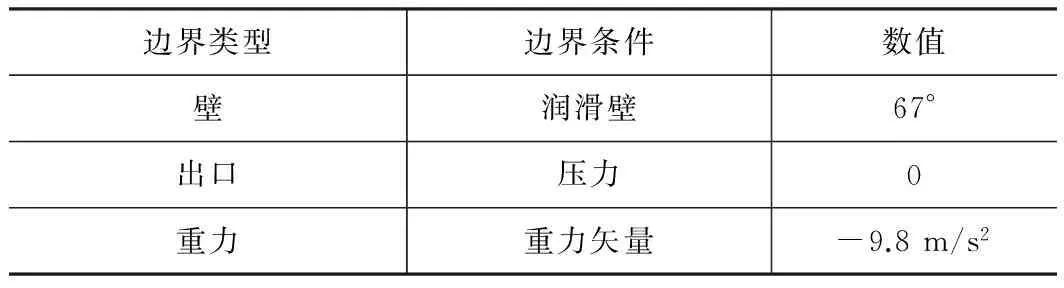

选用ComsolMultiphysics多物理场仿真软件的两相流、水平集模块,模拟呋喃树脂溶液的渗透过程,以Navier-Stokes为控制方程来描述溶液在孔隙中的流动,初始相位分别为呋喃树脂溶液和空气,边界条件见表1。

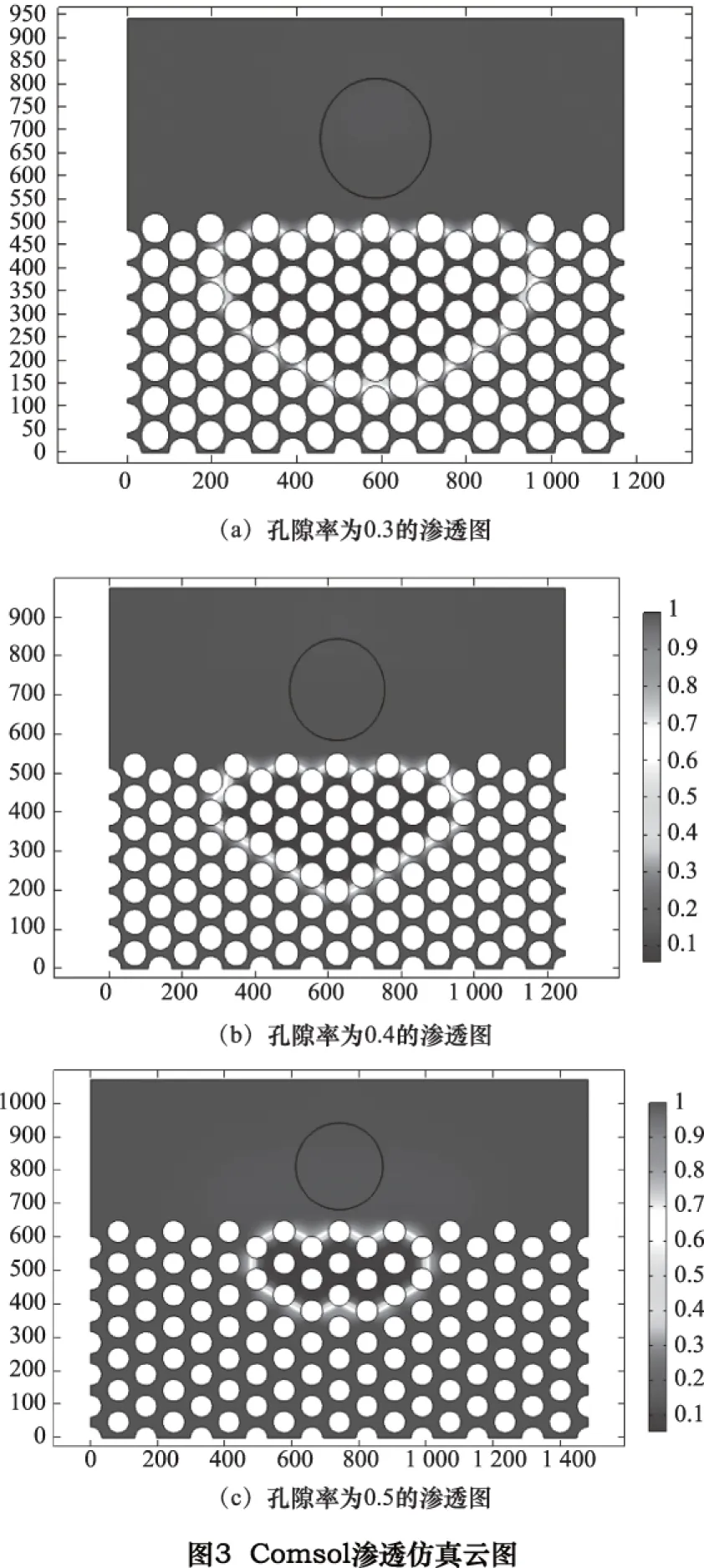

在进行建模时,以砂粒的平均粒径建立球珠模型,使孔隙率与砂样的空隙率一致,采用美国麦克高性能全自动压汞仪Autoporeiv9500测得焙烧砂的孔隙率为0.3,为了清楚地观测溶液的渗透过程,设置粘结剂的初始尺寸的直径为150μm,大约为砂样粒径的4倍,赋予材料属性,划分网格,即可观测渗透结果。图3为不同孔隙率下的渗透结果云图。

表1呋喃树脂不同高度的雷诺数

边界类型边界条件数值壁润滑壁67°出口压力0重力重力矢量-9.8m/s2

从结果云图中可以观测到随着砂样的孔隙率增大,溶液的扩散面积不断变小,主要原因是因为溶液的体积一定,填充材料的空隙面积一定,当砂样的空隙率变大时,空隙面积变大,溶液渗透的区域变小。为了更好地研究呋喃树脂的渗透过程和验证仿真的结果,下面将采用工程实验来观测溶液在砂床上的铺展与渗透的过程。

3 粘结剂渗透实验

3.1实验平台

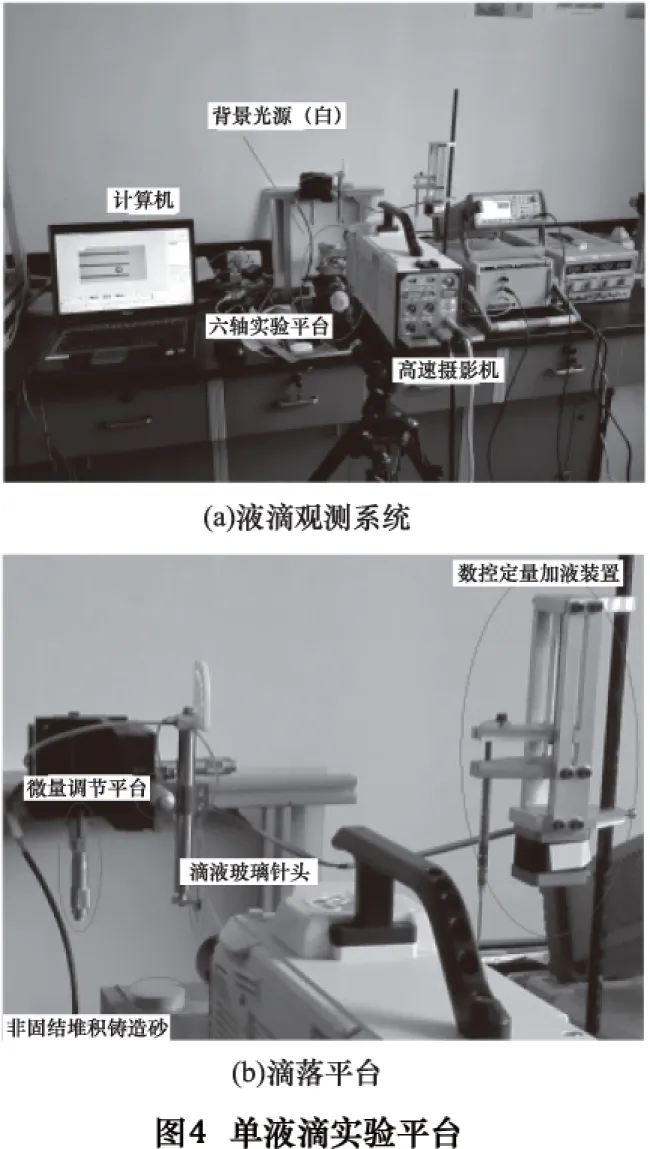

本文采用日本NAC公司的 Memream HX-6 型号高速摄影机对液滴在砂床上的滴落过程进行观测,观测系统主要包括溶液滴落装置、位置调节平台、图像采集装置和图像收集装置。实验平台如图4所示。

实验时采用的滴落针管内径为0.006 mm,外径为0.26 mm,滴落的呋喃树脂初始直径为1.5 mm,由于呋喃树脂为混合溶液,当采用更小的针管滴落时则会出现堵塞针管的现象,导致滴落无法完成。使溶液的滴落在盛放砂粒样品的培养皿中,利用高速摄影观测溶液在砂样表面的铺展情况,在滴落完成后,取出粘结剂的凝聚形态放置于电子显微镜下观测。

3.2实验结果

3.2.1粘结剂的渗透过程

由高速摄影捕捉渗透图像,可以观察到呋喃树脂滴落在砂样表面时,会有一个震荡的过程,持续时间非常短暂,随着渗透的进行,液体体积不断减小,震动幅度也不断变小,最后直至稳定。粘结剂在粉床上的震荡时间、铺展半径取决于韦伯系数We和雷诺系数Re,雷诺系数越大,则扩散能力越强,铺展半径越大;韦伯系数越大,则表面张力越小,达到最后稳定状态所需时间较长,且有较大的扩散直径[8-10]。

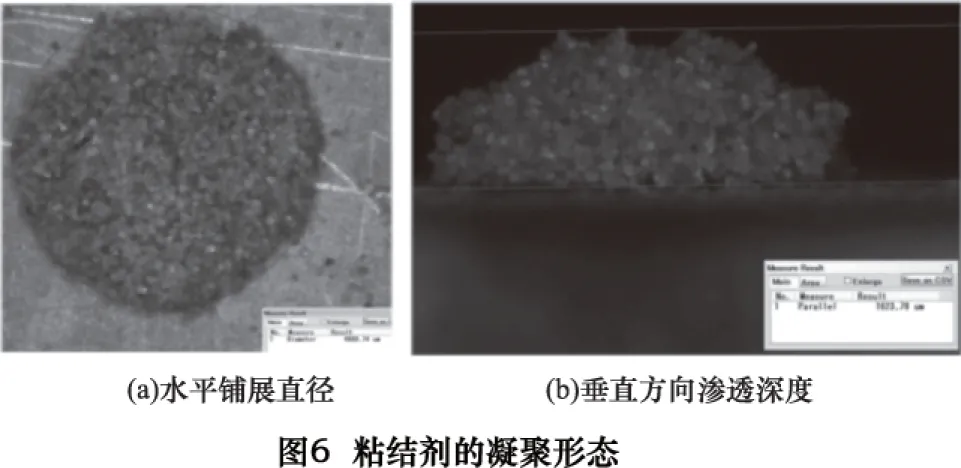

在渗透过程中,溶液的渗透深度与水平铺展直径都会发生变化,待渗透完成后取出凝聚单元,采用电子显微镜观察其渗透形态,如图6所示。

3.2.2铸造砂物性参数的影响

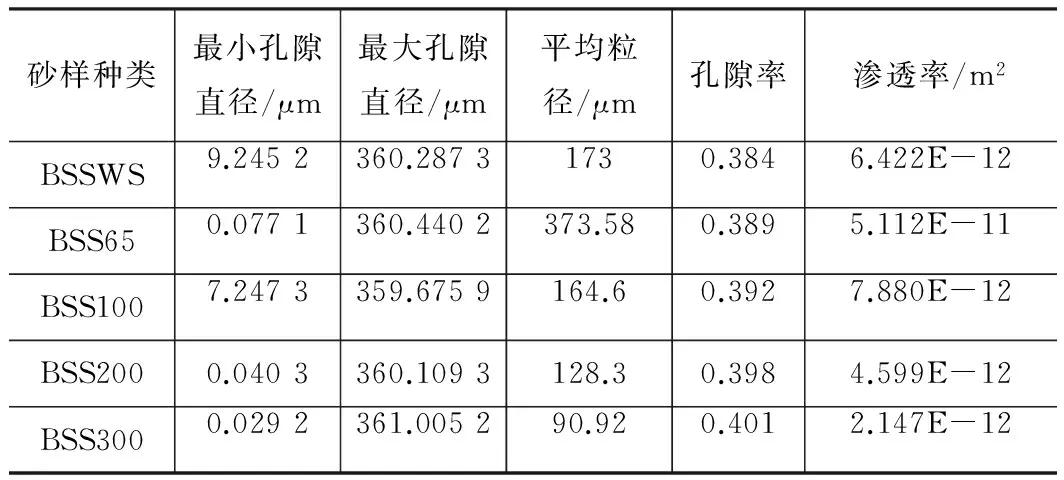

为了研究砂粒物性对于粘结剂渗透的影响,本文选用了焙烧砂65(BSS65)、焙烧砂100(BSS100)、焙烧砂200(BSS200)、焙烧砂300(BSS300)、焙烧砂未筛(BSSWS),共 5 种焙烧砂,前4中样砂是通过电动筛从未筛焙烧砂中过滤出来得到的,砂体目数不同则表现为砂样的粒径不同,砂样的空隙率也不尽相同。

通过采用英国马尔文公司型号为Mastersizer 2000的激光粒度分析仪,美国麦克高性能全自动压汞仪Autopore iv 9500,70型渗透仪对砂样的物性参数进行测量,结果如表2所示。

表2砂样的物性参数表

砂样种类最小孔隙直径/μm最大孔隙直径/μm平均粒径/μm孔隙率渗透率/m2BSSWS9.2452360.28731730.3846.422E-12BSS650.0771360.4402373.580.3895.112E-11BSS1007.2473359.6759164.60.3927.880E-12BSS2000.0403360.1093128.30.3984.599E-12BSS3000.0292361.005290.920.4012.147E-12

砂样的目数不同导致砂粒的粒径不同,从而使所形成的多孔介质结构不同,孔隙率、渗透率也不尽相同[11],采用孔隙率ε与无量纲达西数Da两个参数来分析不同砂样对于渗透的影响,达西数Da=k/d2,它与砂样的粒径和渗透率有关,可用来表征不同目数砂样的特定参数。

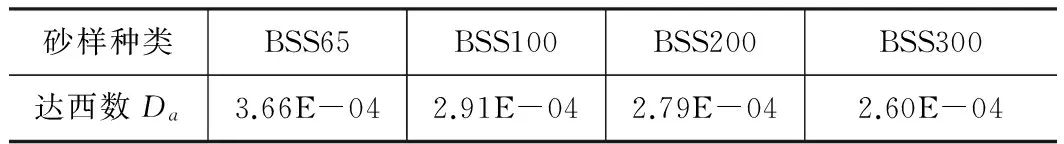

表3不同砂样的达西数

砂样种类BSS65BSS100BSS200BSS300达西数Da3.66E-042.91E-042.79E-042.60E-04

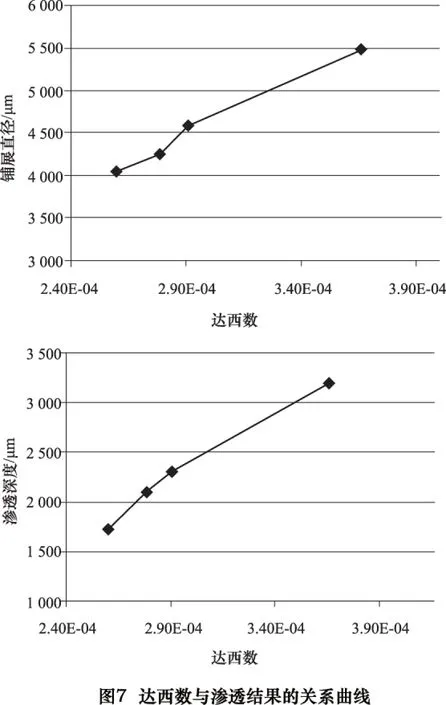

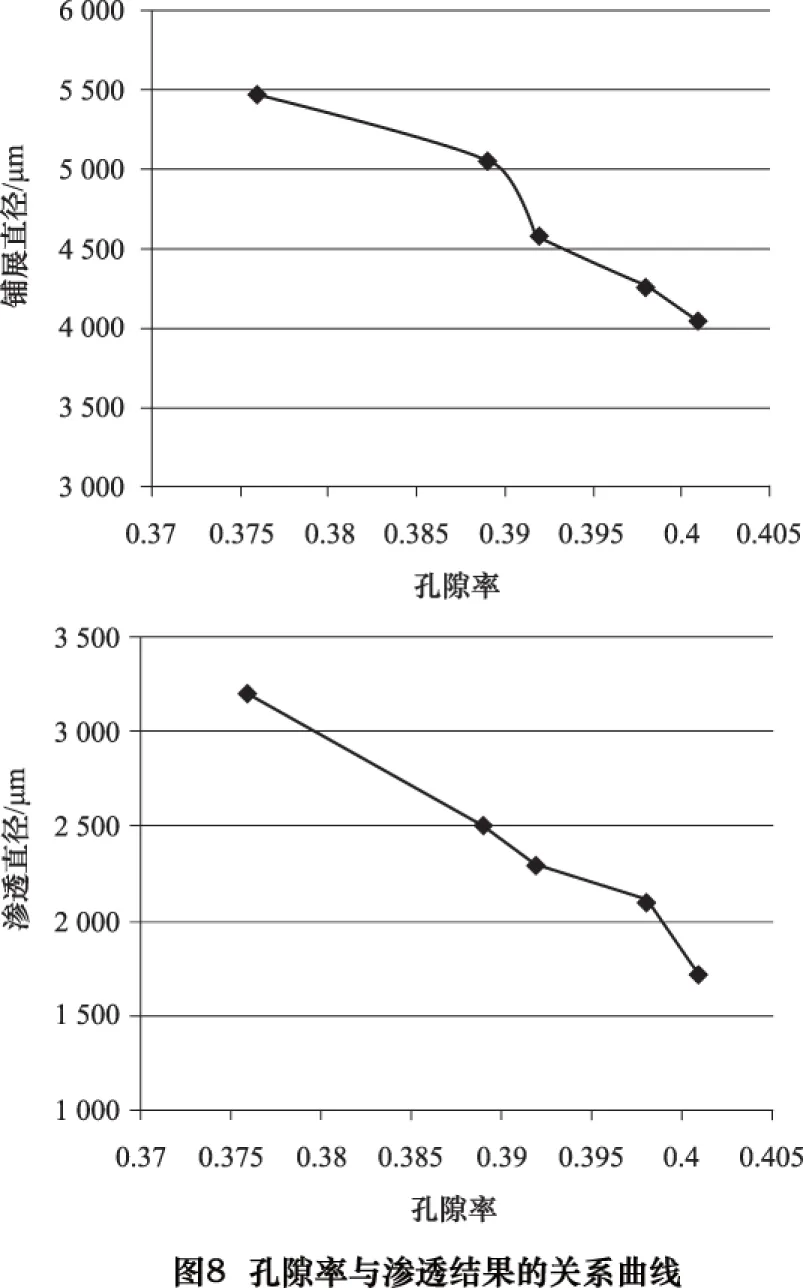

图7、图8曲线为呋喃树脂从H=5 mm高处下落的渗透结果图,可以看出,达西数越大则呋喃树脂的平铺直径与渗透深度越大,则凝聚单元越大;孔隙率越大则呋喃树脂的平铺直径与渗透深度越小,则凝聚单元越小,这与仿真结果一致。因此,砂样当中BSS65的凝聚单元最大,BSS300的凝聚单元最小。在加工的工艺中,床粉确定的情况下粘结剂的渗透与粉床的孔隙率密切相关,可为优化铺粉装置参数,如铺粉速度、滚子转速,提供理论依据。

4 仿真与实验对比

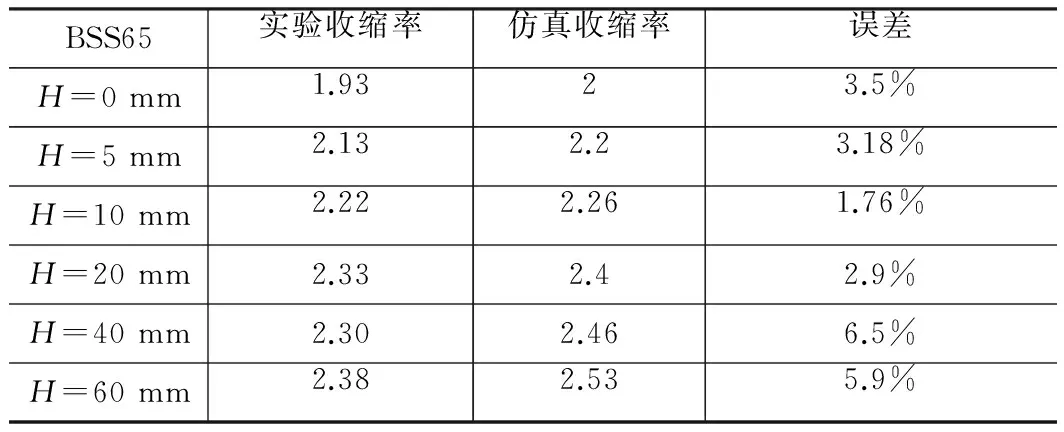

为了能够实现仿真程序对粘结剂渗透形态的预测,需要对其仿真结果进行验证。由于实验过程中粘结剂的滴落直径d=1.5 mm,仿真中粘结剂的滴落直径d=0.15 mm,因此,采用溶液的收缩率σ对仿真的结果进行评价。σ=d*/d为渗透结果与初始直径的比值。以BSS65为砂样采集不同高度下的渗透结果,仿真时给定溶液的相应高度下的初始速度,由渗透云图记录仿真结果,两者的对比数据如表4、表5所示。

表4水平方向的收缩率对比表

BSS65实验收缩率仿真收缩率误差H=0mm4.054.111.4%H=5mm3.9142.25%H=10mm3.783.80.5%H=20mm3.663.731.8%H=40mm3.613.661.3%H=60mm3.393.462%

从数据中可以看出仿真的结果与实际的实验结果比较接近,误差在10%之内,验证了仿真结果的可靠性,可以通过此仿真对不同条件下粘结剂的渗透形态进行预测并分析参数对于渗透结果的影响,大大减少了实验的工作量。

表5竖直方向的收缩率对比表

BSS65实验收缩率仿真收缩率误差H=0mm1.9323.5%H=5mm2.132.23.18%H=10mm2.222.261.76%H=20mm2.332.42.9%H=40mm2.302.466.5%H=60mm2.382.535.9%

5 结语

本文对3DP工艺中粘结剂的渗透过程进行了研究,建立了渗透的毛细管模型,通过仿真与实验相结合的方法分析了不同参数对于渗透结果的影响,并对仿真结果进行了验证,表明了仿真对于粘结剂渗透形态预测的可行性,为实际加工过程中的工艺参数优化提供了理论依据,对渗透实验具有一定的参考意义。

[1]赵火平,樊自田,叶春生. 三维打印技术在粉末材料快速成形中的研究现状评述[J].航空制造技术,2011,9(8) :42-45.

[2]Andrew C S Lee,Paul E Sojka.Drop impact and agglomeration under static powder bed conditions[J]. AIChE Journal,2012,58(1):79-86.

[3]刘进,马海,范细秋,等.喷射粘结快速成型技术的原理、成型特性及关键部件[J].机械设计与制造,1998,12(1):39-40.

[4]陈松,康仕芳,辛振林.振动喷射造粒过程中均匀液滴的形成[J].化学反应工程与工艺,1999,15(9):295-300.

[5]房巨强.三维打印快速成形机理及其加工质量控制技术研究[D].沈阳:东北大学,2010.

[6]刘峰.多孔介质热流固耦合的有限元分析 [D].唐山:河北理工大学,2010.

[7]Andrew C S Lee,Paul E Sojka.Drop impact and agglomeration under static power bed conditions[J].American Institute of Chemical Engineers AIChE J, 2011,58(2):79-86.

[8]李一欢.三维打印快速成型机理与工艺研究 [D].西安:西安科技大学,2008.

[9]刘华敏.粘结剂的形成与沉积扩散的数值模拟 [D].北京:北京工业大学,2007.

[10]杨鸿进.液滴撞击之实验研究及现象分析[D].台湾:国立台湾大学,2008.

[11]Xu P, Yu B. Developing a new form of permeability and kozeny-carman constant for homogeneous porous media by means of fractal geometry[J]. Advances in Water Resources, 2008,31(1):74-81.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Simulation and research of adhesive penetration in the 3DP technology

YANG Weidong, XU Xiaowei, JIA Pengfei

(School of Mechanical Engineering, Hebei University of Technology, Tianjin 300130, CHN)

In order to improve the printing quality of 3DP technology, the process of adhesive penetration and agglomeration were studied by the method of experiment and simulation. The parameters of material and adhesive can be measured by some instruments, and then we conducted experiments where the drop of adhesive was directed into the powder bed. The process of adhesive penetration in the powder bed was recorded by the high speed digital video camera and simulated by the software of Comsol. Results from the experiment and the simulation analyzed the penetration under different parameters, which provided a theoretical basis for optimization of parameters in practical processing.

3DP technology; adhesive penetration; Comsol simulation; process optimization

TP391

A

10.19287/j.cnki.1005-2402.2016.10.020

杨伟东,男,1972年生,博士,教授,研究方向为计算机数控技术、増材制造。

�艺)(

2016-06-28)

161024

*河北省自然基金项目(E2016202297)