纳米炭纤维改性对C/C复合材料摩擦磨损的影响

2016-10-31卢雪峰

卢雪峰, 肖 鹏

(1. 江南大学 生态纺织教育部重点实验室, 江苏 无锡214122;2. 中南大学 粉末冶金国家重点实验室, 湖南 长沙410083)

纳米炭纤维改性对C/C复合材料摩擦磨损的影响

卢雪峰1,肖鹏2

(1. 江南大学 生态纺织教育部重点实验室, 江苏 无锡214122;2. 中南大学 粉末冶金国家重点实验室, 湖南 长沙410083)

采用催化化学气相法在炭纤维表面原位生长纳米炭纤维后,再通过化学气相渗透法制备出纳米炭纤维改性C/C复合材料。采用微动摩擦磨损试验考察纳米炭纤维改性C/C复合材料的摩擦磨损性能,探讨原位生长纳米炭纤维对C/C复合材料摩擦磨损机理。结果表明,采用纳米炭纤维改性后C/C复合材料的摩擦过程更平稳,磨损量减小。纳米炭纤维与热解炭形成复合基体,这种复合基体在摩擦过程中形成高强度高模量的摩擦膜,从而影响复合材料的摩擦性能。

C/C复合材料; 纳米炭纤维; 摩擦性能

1 前言

炭/炭复合材料(C/C复合材料)具有高强度、高模量、高断裂韧性、高导热和低密度等优异特性,在机械、电子、化工、冶金和核能等领域中得到越来越广泛的应用[1-3]。由于C/C 复合材料是以炭纤维为增强体、以炭为基体的化学成分单一的复合材料,炭纤维和基体炭的结构以及他们之间的界面直接影响C/C 复合材料的综合性能。碳元素的结构多样性和复合材料的结构复杂性导致不同C/C复合材料的摩擦磨损性能波动比较大[4]。纳米炭纤维(CNF)是与C/C复合材料结构最相似的材料之一,其直径分布在10~500 nm,长度分布在0.5~100 μm,介于纳米碳管与普通炭纤维之间,并且与炭纤维具有良好的相容性[5]。采用纳米炭纤维改性不仅能改善基体炭的微观组织结构,而且能够改善炭纤维与基体炭的界面结合状态[6]。因此,与传统的C/C复合材料相比,纳米炭纤维改性炭/炭复合材料(CNF-C/C复合材料)具有更加优异的摩擦学和热传导等方面的性能,是下一代高性能C/C复合材料[7]。目前,关于纳米炭纤维改性C/C复合材料的研究主要集中在其制备和力学导热性能方面[8-12],对于纳米炭纤维改性后C/C复合材料基本摩擦磨损性能的研究较少。本文从材料学角度出发,采用微动摩擦磨损试验机考察CNF改性C/C复合材料基本摩擦磨损性能,探讨原位生长纳米炭纤维对C/C复合材料摩擦磨损性能影响的一般规律。

2 实验

2.1试样的制备

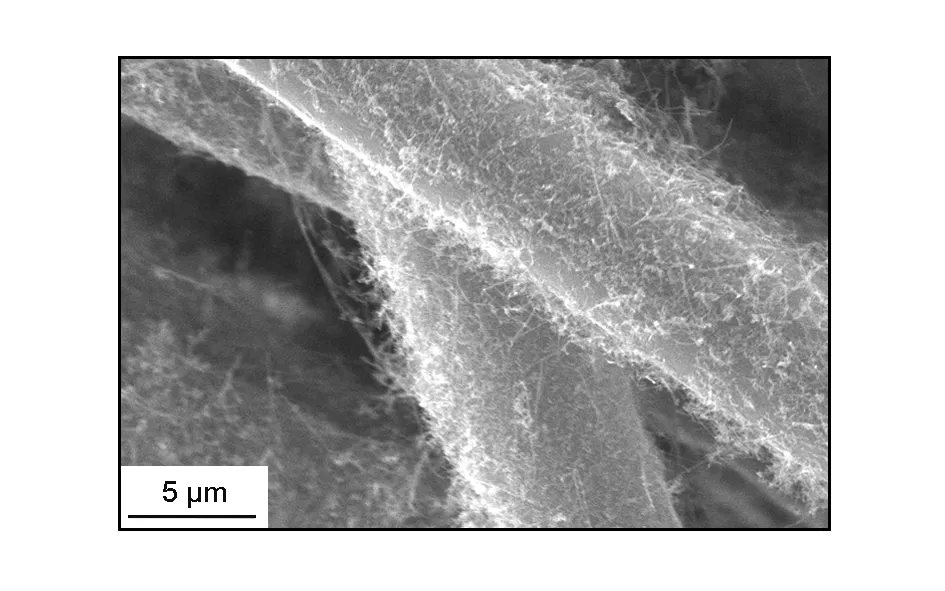

以日本东丽公司生产的聚丙烯腈基炭纤维(T700, 12K)制备针刺整体毡为预制体,其密度为0.3 g/cm3。采用电镀方法制备镍催化剂颗粒,以浓度10%的硫酸镍溶液为镀液,在电流为10 A下电镀。采用CCVD法在炭纤维表面制备纳米炭纤维。以丙烯(C3H6)为碳源,氢气为还原性气体,氮气为稀释气体,在温度为900 ℃,压力小于500 Pa下原位生长纳米炭纤维,通过粗产品加载量计算可知预制体中纳米炭纤维的含量5.1%,制备出的纳米炭纤维见图1。最后采用CVI法增密热解炭制备了CNF-C/C复合材料。采用了相同结构的预制体制备了纯C/C复合材料作为对比。采用MeF3A型金相显微镜(偏光)观察样品的显微结构。

图 1 炭纤维表面生长纳米炭纤维后的SEM形貌

2.2摩擦和磨损测试

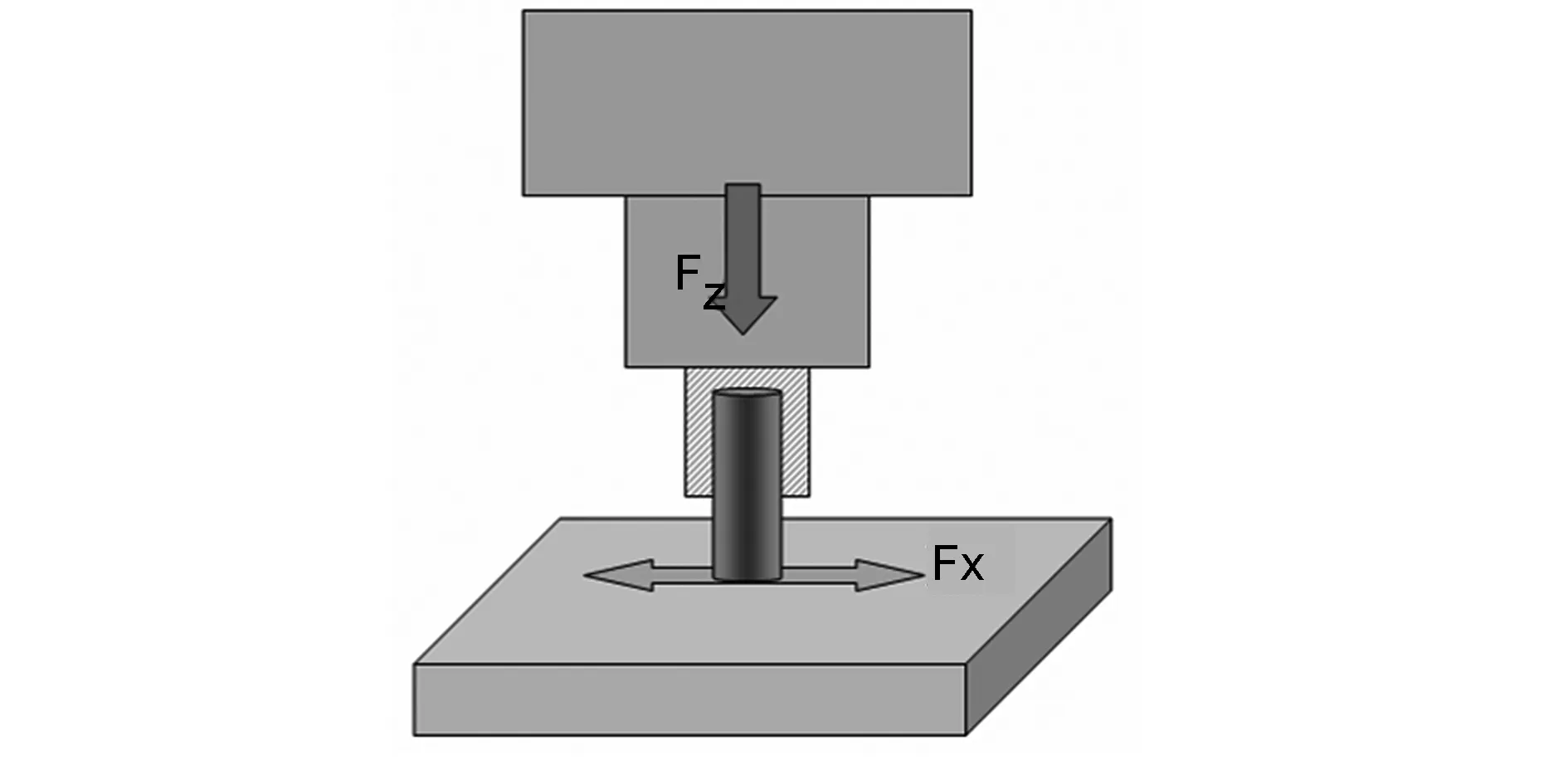

磨损测试在UMT-3多功能微摩擦磨损测试仪上进行(图2),以销-块线接触方式作往复运动,固定上方的销,下方的块状试样作单向滑行运动,采用应变传感器测量块状试样在z方向的变形,即测量滑行过程中试样承受的摩擦力Fx(切向力)和载荷Fz(法向力),摩擦系数则由Fx/Fz的比值计算。最终的摩擦系数测试值为每个摩擦信号在有效区间的平均值。销对偶为45#钢,滑动距离为15 mm,载荷为60 N,往复速度分别为600、800、1 000、1 200和1 400 times/min,实验时间为30 min,试样尺寸为25×25×15 mm3,试验前,采用磨床打磨工作面后研磨抛光至表面粗糙度Ra=0.05~0.1 μm,工作面的平行度为0.03。

图 2 往返运动微摩擦实验示意图

3 结果与讨论

3.1纳米炭纤维改性对C/C 复合材料偏光显微结构的影响

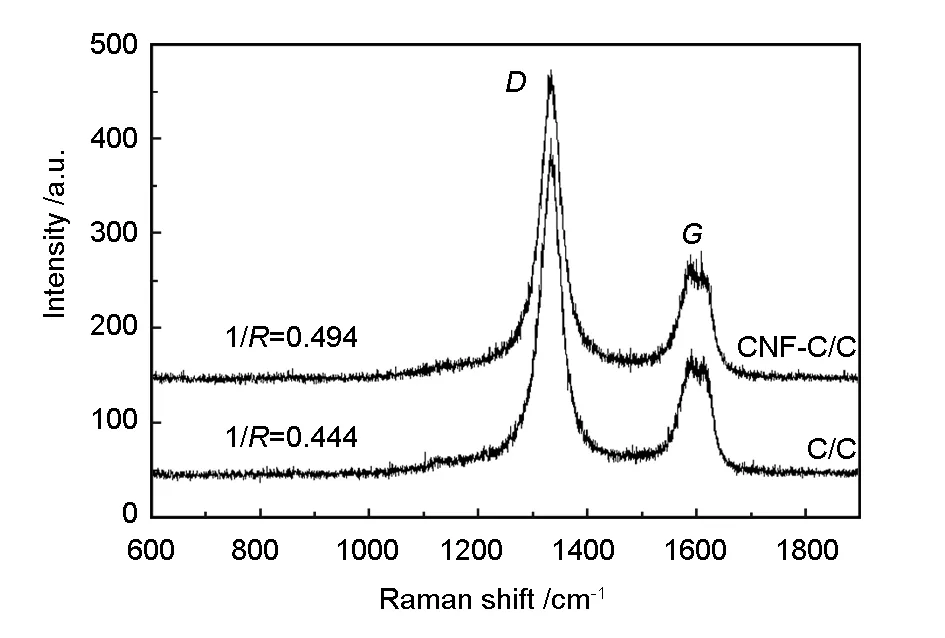

图3为两种复合材料在偏光显微结构照片。C/C复合材料样品中(图3a),在炭纤维束中间有很多很圆滑的生长锥,呈大的轮廓分明的消光十字形,几乎没有可辨认的生长特征,炭纤维与与热解炭的界限清晰,是典型的光滑层(SL)结构。而CNF-C/C复合材料样品中,炭纤维束中间的生长锥凸凹不平,立体感明显,呈不规则的消光十字,热解炭沿纤维轴方向呈现明显的生长特征,炭纤维与热解炭的界限不清晰,几乎分不清炭纤维和热解炭,在结合处有许多细小的消光颗粒,呈现出粗糙层(RL)结构特性。粗糙层热解炭易于石墨化,其石墨结晶度高,微晶尺寸大,因而CNF-C/C复合材料中的硬度低。此外,采用拉曼光谱测试基体炭见图4,其结果也表明CNF改性后基体炭的石墨化度提高。由于两种复合材料在结构和物理性能上表现出明显差异,影响材料的摩擦磨损性能。

图 3 C/C和CNF-C/C复合材料的偏光显微结构照片

图 4 C/C和CNF-C/C复合材料的拉曼光谱分析

3.2摩擦磨损性能

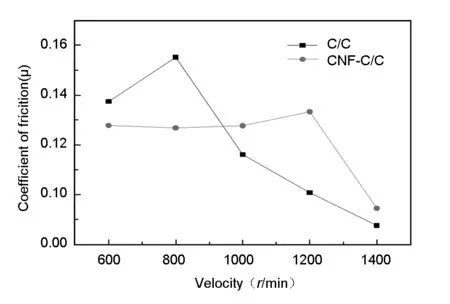

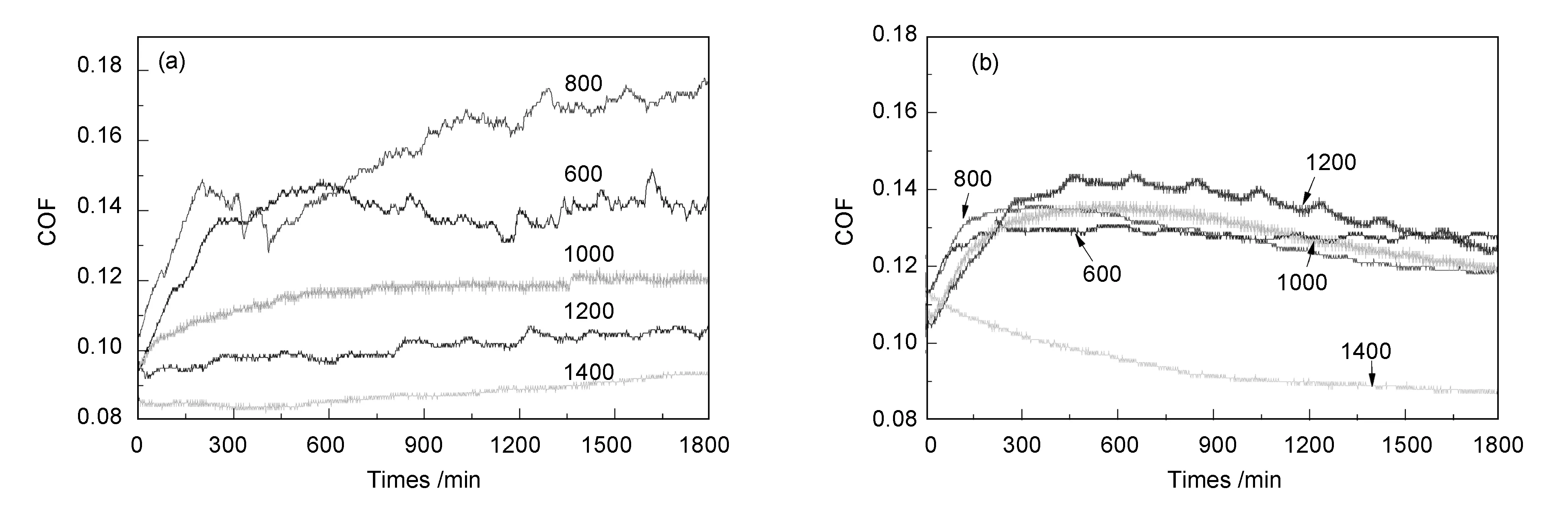

图5为C/C和CNF-C/C复合材料在不同转速下摩擦系数的变化。两种复合材料的摩擦系数都随摩擦速度的增大先增大后减小。C/C复合材料的摩擦系数在600~800 times/min内升高,在800 times/min达到最大摩擦系数后明显减小;CNF-C/C复合材料的摩擦系数在600~1 200 times/min内变化较小,在1 200 times/min达到最大摩擦系数后明显减小。相对C/C复合材料,CNF-C/C复合材料的摩擦系数对摩擦速度不敏感。从图5还可以看出在摩擦速度小于1 000 times/min时,纳米纤维改性C/C复合材料的摩擦系数均低于C/C复合材料,而在摩擦速度大于1 000 times/min时,纳米纤维改性C/C复合材料的摩擦系数均高于C/C复合材料。

图6为不同摩擦速度下C/C和CNF-C/C两种复合材料的摩擦系数曲线。从图6a可知,C/C复合材料的摩擦系数存在一个突然升高然后降低至稳定值的变化过程。在低摩擦速度下(<1 000 times/min),C/C复合材料的摩擦系数高,摩擦过程剧烈波动;随着摩擦速度增大,C/C复合材料的摩擦系数降低,摩擦过程稳定性提高。CNF-C/C复合材料的摩擦系数曲线在摩擦速度为600~1 200 times/min都是缓慢升高达到最高值后平稳(图6b);而在1 400 times/min时,则从最大值缓慢下降后平稳。除了在1 200 times/min时摩擦过程存在明显波动,CNF-C/C复合材料在其他摩擦速度下的摩擦过程较平稳。在相同摩擦速度下,相对于C/C复合材料,CNF-C/C复合材料的摩擦过程都比较平稳,这是因为CNF及其诱导沉积形成的HT-PyC都具有良好的润滑作用,从而改善了C/C复合材料的摩擦性能。

图 5 C/C和CNF-C/C复合材料的摩擦系数随摩擦速度变化的关系曲线

在摩擦速度为1 200 times/min时,C/C和CNF-C/C复合材料的在摩擦过程产生剧烈波动,这是因为在材料的滑动摩擦是黏着与滑动交替发生的跃动过程。有研究者认为造成跃动现象的原因有两种,一种跃动是摩擦力随滑动速度的增加而减小造成的,另一种跃动是摩擦力接触时间延长而增加的结果[13]。在高速滑动条件下,前者的作用为主;而滑动速度较低时,后者是决定因素。当速度大于1 200 times/min时,材料的跃动主要是因为摩擦力的变化所致;当速度小于1 200 times/min时,则受到接触时间的影响;而在1 200 times/min时,两个因素同时作用,从而造成制动过程波动剧烈。

在摩擦过程中,C/C和CNF-C/C复合材料的摩擦系数曲线都经历了一个变化过程,例如C/C和CNF-C/C复合材料在800~1 000 times/min时的摩擦系数先增大后减小,这种摩擦系数的变化与摩擦表面形态以及温度有关。当复合材料受到的载荷不变时,摩擦系数主要受到材料性质的影响。在摩擦过程中,由于材料不同,形成的摩擦膜的组织结构不同。摩擦过程产生的热也会引起摩擦过程中表面层组织的变化。摩擦膜的产生、变形和破坏都影响着摩擦系数的变化,从而导致摩擦曲线的变化。

图 6 (a)C/C和(b)CNF-C/C复合材料在不同速度下的摩擦系数曲线

由于反复摩擦实验中,复合材料的磨损非常少,不易于质量磨损的测量。为了对比两种复合材料的磨损,通过测量摩擦后摩擦表面的大小以及凹陷深度来表征磨损量。采用三维视频显微镜观察C/C和CNF-C/C复合材料摩擦后摩擦表面(图7)。从图7可知,在相同条件下,CNF改性复合材料的摩擦表面变窄。

图 7 (a)C/C和(b)CNF-C/C复合材料摩擦后摩擦表面形貌

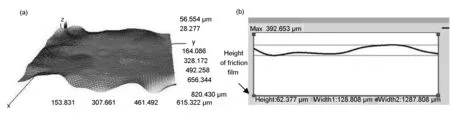

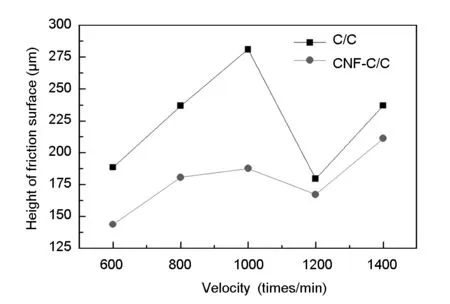

为了进一步研究3种复合材料的磨损,采用三维网格图和高度曲线法测量摩擦面的凹陷深度(图8),并记录不同摩擦速度下3种复合材料的摩擦面凹陷深度,见图9。在相同条件下,C/C和CNF-C/C复合材料的摩擦面深度随着摩擦速度的增大先增大后减小再增大,呈“N”型变化;但CNF改性C/C复合材料的摩擦面凹陷深度小,即材料磨损较小。

在干滑动摩擦条件下,摩擦速度的变化将导致材料摩擦磨损性能的变化。在较低速度下,摩擦产生的热量被快速传递,C/C复合材料的几乎不被氧化;提高滑动速度后,摩擦产生的热量导致摩擦表面温度瞬间升高,炭表面吸附的水蒸汽发生脱附现象,加速了复合材料的氧化,使复合材料的磨损加剧。纳米纤维改性C/C复合材料的磨损明显减少,这是因为在摩擦过程中,由于纳米纤维的高强度和纳米纤维表层HT-PyC的润滑作用,形成了高强度并具有减摩性能的转移膜,从而降低了复合材料的磨损。同时,纳米纤维改性C/C复合材料的导热性能提高,摩擦热的影响减小。

图 8 摩擦表面的(a)三维网格图和(b)高度曲线

图 9 C/C和CNF-C/C复合材料摩擦表面深度的高度随往复速度变化的关系曲线

3.3摩擦表面形貌

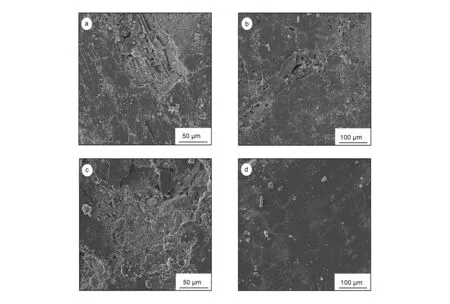

图10为C/C和CNF-C/C复合材料分别在800和1 400 times/min摩擦后摩擦表面的典型形貌。由图10a可知,经800 times/min摩擦后,C/C复合材料的摩擦表面存在大量细小磨削和裸露的炭纤维;摩擦速度提高后,C/C复合材料的摩擦表面依旧存在大量的磨屑,但磨屑尺寸增大,同时,可以看到由小片的摩擦膜连接而成的较为完整的摩擦膜(图10b)。CNF-C/C复合材料在经800 times/min摩擦后摩擦表面上的磨屑较少,磨屑主要存在于摩擦表面的凹坑内,并被挤压形成摩擦膜,同时,还可以看到小片连续的摩擦膜(图10c);经1 400 times/min摩擦后,CNF-C/C复合材料的摩擦表面形成了连续的完整的摩擦膜,并有少量细小的磨削存在(图10d)。从图10可以发现摩擦速度提高后,两种复合材料的摩擦表面都易于形成较为完整的摩擦膜。由EDS分析结果可知两种复合材料在摩擦过程中形成的磨屑主要由炭组成。当摩擦速度提高后,在摩擦热和压力的作用下,基体炭发生应力石墨化,石墨化度提高,易于在摩擦过程中变形,并形成连续的摩擦膜[14]。

由上述分析可知,C/C和CNF-C/C复合材料在摩擦过程中都经历了3个相同的摩擦过程。首先,材料表面的微凸体在压力和摩擦力的作用下从摩擦表面切削并被碾碎,形成细小的磨屑颗粒。这些细小的磨屑颗粒在不断的摩擦过程中被碾磨得更加细小,并填充到摩擦表面的凹坑内,当磨屑填满整个凹坑时,在压力作用下被挤压形成摩擦膜。在随后的摩擦过程中,摩擦膜又在摩擦力作用下被撕裂形成磨屑,此过程不断循环。CNF改性后,由于CNF具有很高的抗拉强度、弹性模量、良好的韧性及润滑作用,在摩擦过程中,包裹着CNF的热解炭在压力和摩擦力的作用下易变形并从摩擦表面切削下来,形成细小磨屑。部分来不及脱落的磨屑填充到摩擦表面的凹坑内,并在随后的摩擦过程中,由包裹着CNF热解炭形成了连续完整的且具有高强度减摩特性的摩擦膜。摩擦膜的出现改变了摩擦副的接触形式,减轻了复合材料对对偶件的磨损,同时降低了摩擦系数,也导致摩擦过程更为平稳。摩擦速度提高后,微凸体受到更大的冲击力,发生脆性断裂,从摩擦表面脱落为磨屑,在摩擦热和压力作用下,主要由CNF和HT-PyC形成的磨屑变形更为明显,在填入摩擦表面内的凹坑后,与周围的摩擦膜连接形成光滑且均匀的摩擦膜,从而进一步减低了摩擦系数。

4 结论

采用纳米炭纤维改性后C/C复合材料的摩擦过程更加稳定,磨损量也减小。当摩擦速度小于1 000 times/min时,CNF改性C/C复合材料的摩擦系数小于纯C/C复合材料;而当摩擦速度大于1 000 times/min时,CNF改性C/C复合材料的摩擦系数高于纯C/C复合材料。CNF改性没有改变C/C复合材料的摩擦机理,但形成了纳米纤维增强热解炭复合结构的基体,这种复合结构的基体在摩擦过程中形成高强度高模量的摩擦膜,从而影响复合材料的摩擦性能。

图 10 C/C和CNF-C/C复合材料在不同速度下摩擦后摩擦表面的典型形貌

[1]黄伯云, 熊翔. 高性能炭/炭航空制动材料的制备技术[M]. 长沙, 湖南科学技术出版社, 2007.

(HUANG Bo-yun, XIONG Xiang. Manufacturing of Carbon/Carbon Composites for Aircraft Brakes[M]. Changsha: Hunan Science and Technology Press, 2007.)

[2]Liu Y Q, He L L, Lu X F, et al. Transmission electron microscopy study of the microstructure of unidirectional carbon/carbon composites fabricated by catalytic chemical vapor infiltration[J]. Carbon, 2013, 51: 381-389.

[3]Inagaki M, Kang F Y. Carbon Materials Science and Engineering[M]. China, Beijing: Tsinghua University Press, 2006: 449-483.

[4]Rollin M, Jouannigot S, Lamon J, et al. Characterization of fibre/matrix interfaces in carbon/carbon composites[J]. Composites Science and Technology, 2009, 69: 1442-1446.

[5]杨刚, 杨娟, 宋怀河, 等. 纳米炭纤维的制备、 结构及其应用[J]. 炭素技术, 2009, 28: 21-26.

(YANG Gang, YANG Juan, SONG Huai-he, et al. Preparation, structure and application of carbon nanofiebrs[J]. Carbon Techniques, 2009, 28: 21-26.)

[6]Liu Y Q, He L L, Lu X F, et al. Transmission electron microscopy study of the microstructure of carbon/carbon composites reinforced with in situ grown carbon nanofibers[J]. Carbon, 2012, 50: 2424-2430.

[7]杨东玲, 向巧, 彭中亚, 等. 炭纳米纤维增强炭/炭复合材料研究现状和发展趋势[J]. 航空制造技术, 2013, 15: 88-90.

(YANG Dong-ling, XIANG Qiao, PENG Zhong-ya, et al. Research and development of CNFs Reinforced C/C Composites[J]. Aeronautical Manufacturing Technology, 2013,15: 88-90.)

[8]Li J S, Luo R Y. Study of the mechanical properties of carbon nanofiber reinforced carbon/carbon composites[J]. Compos A, 2008, 39: 1700-1704.

[9]李进松, 罗瑞盈, 马婷婷, 等. 炭纳米纤维添加剂对炭/炭复合材料力学性能影响[J]. 炭素技术, 2006, 4: 1-5.

(LI Jin-song, LUO Rui-ying, MA Ting-ting, et al. Effect of carbon nanofiebrs addition on densification and mechanical properties of carbon/carbon composites[J]. Carbon Techniques, 2006, 4: 1-5.)

[10]Li J S, Luo R Y, Yan Y. Effect of carbon nanofibers on the infiltration and thermal conductivity of carbon/carbon composites[J]. Material Research Bulletin, 2011, 46: 1437-1442.

[11]Houlle M, Deneuve A, Amadou J, et al. Mechanical enhancement of C/C composites via the formation of a mechanable carbon nanofiber interphase[J]. Carbon, 2008, 46: 76-83.

[12]Li H L, Li H J, Lu J H, et al. Mechanical properties enhancement of carbon/carbon composites by in situ grown carbon nanofibers[J]. Material Science Engineering A, 2012, 547:138-141.

[13]温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社, 2008.

(WEN Shi-zhu, HUANG Ping. Principles of Tribology[M]. Beijing: Tsinghua University Press, 2008.)

[14]熊翔, 黄伯云, 李江鸿. 不同刹车压力下C/C复合材料的摩擦磨损性能[J]. 中南大学学报, 2004, 35(5): 720-724.

(XIONG Xiang, HUANG Bo-yun, LI Jiang-hong. Friction and wear properties of carbon/carbon composites under different braking pressure[J]. Journal of Central South University, 2004, 35(5): 720-724.)

Effect of carbon nanofiber modification on the tribological properties of C/C composites

LU Xue-feng1,XIAO Peng2

(1.KeyLab.ofEco-textiles,MinistryofEducation,JiangnanUniversity,Wuxi214122,China;2.StateKeyLab.forPowderMetallurgy,CentralSouthUniversity,Changsha410083,China)

Carbon nanofibers (CNFs) were grown on a carbon fiber preform that was then densified by chemical vapor infiltration to prepare CNF-modified C/C composites. Micro-friction tests were used to investigate the effect of the CNF modification on the tribological properties of the composites at reciprocating abrasion rates from 600 to 1 400 cycles/min over a distance of 15 mm and under a load of 60 N. Results show that the friction coefficient and the depth of the surface disturbed by the friction on the modified composites are not as sensitive to the rate as are the un-modified ones. When the rate is less than 1 000 times/min, the modified composites have lower friction coefficients than the un-modified ones. The modified composites show steadier braking and their wear rates are much lower than the un-modified ones under the same rate. The wear debris formed from the matrix composed of CNFs and high-textured pyrocarbon helps maintain a high coefficient of friction and stable braking by forming a uniform film at the friction surface, resulting in the improved tribological properties.

C/C composites; Carbon nanofiber; Tribological properties

State Key Development Program for Basic Research in China (2011CB605804); Cooperative Innovation Fund-Prospective Project of Jiangsu Province (BY2013015-32); Fundamental Research Funds for the Central Universities (JUSRP41501).

XIAO Peng, Ph. D, Professor. E-mail: xiaopeng@mail.csu.edu.cn

introduction: LU Xue-feng, Ph. D, Associate Professor. E-mail: sandylxf@tom.com

1007-8827(2016)01-0055-07

TQ 342+.74

A

2015-11-16;

2016-01-01

国家重点基础研究发展计划973项目(2011CB605804);江苏省产学研前瞻性联合研究项目(BY2013015-32);中央高校基本科研业务费专项资金资助(JUSRP41501).

肖鹏,博士,教授. E-mail: xiaopeng@mail.csu.edu.cn

卢雪峰,博士,副教授. E-mail: sandylxf@tom.com