机车制动系统试验平台的研制*

2016-10-31闫志强吴仁恩

池 海, 王 强, 闫志强, 吴仁恩

(1 中国铁道科学研究院 机车车辆研究所, 北京 100081;2 中国铁路总公司 运输局, 北京 100038;3 北京纵横机电技术开发公司, 北京 100094)

机车制动系统试验平台的研制*

池海1, 王强2, 闫志强1, 吴仁恩3

(1中国铁道科学研究院机车车辆研究所, 北京 100081;2中国铁路总公司运输局, 北京 100038;3北京纵横机电技术开发公司, 北京 100094)

介绍了用于计算机网络控制的机车制动控制系统的试验平台的研制。论文介绍了试验平台的功能,组成等。该平台已经用于国产化CAB型机车制动控制系统的研发。

试验平台; 机车制动; 计算机网络

自2006年以来和谐型大功率交流传动机车诞生及批量投入使用,标志着我国铁路机车行业成功地实现了由直流传动向交流传动的转化,机车技术平台达到世界先进水平,机车装备现代化和机车装备制造业现代化发展进入了新的历史阶段。和谐型大功率交流传动机车具有牵引性能优越、功率大、黏着利用率高、启动加速性能好、可靠性高等优点。代表了世界先进机车技术发展方向。

截止到2015年和谐型电力机车已生产了近6 000台。机车制动系统分别采用了源自美国和欧洲技术的克诺尔制动系统和法维莱制动系统。除HXD2系列及小部分HXD1C采用法维莱制动系统以外,其余采用克诺尔制动系统。因此,克诺尔制动系统在我国和谐型机车所占的比重是相当高的。面对这种局面,中国铁道科学研究院作为机车制动系统引进、消化、吸收单位,作为国内轨道交通制动系统研发主导单位,必须采取相应措施,结合国外先进技术,搭建我国机车制动系统设计与试验研究技术平台,满足机车制动系统国产化试验研究的需要,并进一步依托这些平台研制具有自主知识产权的计算机网络控制的智能模块化机车制动控制系统。

目前,国内尚无相关机车制动系统试验平台。所以,搭建机车制动系统试验平台具有重要意义。

1 机车制动系统试验平台的功能(见图1)

机车制动系统试验台可用于分析、研究机车制动系统的各项功能,这些试验主要包括:

(1) 供风系统试验研究:包括空气压缩机启停压力设置,总风压力低时的系统保护策略等。

(2) 电子制动阀性能试验研究:包括制动手柄设置和标定,机车双端操纵司机室选择,备用制动操作性能。

(3) 机车显示模块性能试验研究:包括系统故障信息内容与显示,机车制动系统设置与标定。

(4) 制动控制系统试验研究:包括常用制动和缓解操纵控制策略,紧急制动方式,故障安全导向,列车断钩保护,控制系统传感器标定方式等。

(5) 辅助模块性能试验研究:包括停放制动实施与缓解,撒沙控制,电力机车受电弓升弓控制模块作用等。

(6) 机车设为重联机车时的制动性能试验研究,设为无火回送机车时的制动性能试验研究,制动系统设为补机的试验研究。

(7) 制动系统内部各模块间网络通讯及控制试验研究,包括电子制动阀、集成处理器模块和显示模块间的网络传输协议,控制功能冗余等。

(8) 可以进行制动系统各主要模块/部件的相关试验。

(9) 与机车其他接口的试验研究,包括与LKJ监控系统、与机车牵引控制系统等的接口。

2 制动系统试验台组成

机车制动系统试验台主要包括以下部分:

(1)风源系统;

(2)司机操纵台;

(3)空气制动柜(含制动控制系统、包括集成处理模块,辅助控制模块,辅助空压机等)2台;

(4)基础制动装置:2个常用制动缸,2个带弹停的制动缸;

(5)空气管路柜及管路系统;

(6)计算机数采系统。

图1 机车制动系统试验平台效果图

2.1风源系统

采用试验室外置风源,经干燥后通过管路送入试验室,供制动系统使用,满足制动系统的用风量。试验室设有2个115 dm3的总风缸,制动机设置为单机时两个总风缸串联为制动机提供风源。制动机设置为双机重联时,两个总风缸单独使用,分别为制动机提供风源。试验室总风管路上的总风切断塞门上并联了一个两位两通常闭电磁阀,根据制动柜压力开关模块的3个压力开关状态,模拟机车总风压力低时启动相应的空压机补风(见图2)。

图2 机车制动系统试验平台风缸

2.2司机操纵台(见图3)

操纵台上布置了2台制动控制器(EBV)、2台司控器、2块制动显示屏、2块监控显示屏和1块微机显示屏,1块可接电信号的机车速度表,2块双针压力表(分别显示机车的两个转向架的制动缸压力、总风压力和列车管压力)以及弹停的施加、缓解和升弓按钮、无人警惕按钮、紧急按钮等。

在一个操纵台上实现两台机车制动控制,分别控制两个机车制动柜,实现单机牵引和双机重联控制。

在单机牵引时,操纵台上的设备分别代表操纵端和非操纵端的司机室设备。

双机牵引时,操纵台上的设备分别代表两台机车操纵端司机室的设备。

监控显示屏即机车牵引仿真系统的显示屏,可分别显示两台机车的司控器及制动控制器手柄的位置,并根据其所处位置,进行相应机车仿真牵引和制动计算。提供速度、牵引力及电制力的仿真计算和显示。提供原边电压、原边电流和控制电压的显示。模拟机车监控系统提供机车常用制动1、常用制动2、机车紧急制动和无人警惕的仿真并输出相应控制信号给制动系统。能显示牵引系统所需的各种基本开关量的开关状态。

图3 机车制动系统试验平台操纵台

2.3空气制动柜

机车制动试验室设有两套制动机空气制动柜,可用于重联机车操作控制。每个制动柜上有制动控制装置、网络控制系统、系统控制及输入输出模块和电源箱等。

制动柜还设有辅助控制模块,这些模块包括辅助升弓模块、弹停模块、撒沙模块、制动力切除模块、无人警惕模块、压力开关模块、弹停辅助模块以及升弓钥匙开关。

辅助空压机组,包括辅助空压机、干燥器、5 dm3再生风缸等也设置在制动柜上。

制动控制系统配有气动阀,这些气动阀用于控制机车空气制动,按其功能进行模块化分类,并成为网络控制节点,这些节点通过网络与制动操纵手柄和系统处理模块相互交流信息。

2.4基础制动装置

试验室基础制动装置采用与HXD3完全相同的制动缸和夹钳以及闸片托和闸片,制动缸分为单元制动缸和带有弹簧停放机构的复合缸。与制动缸相配套的夹钳也同样分为两种,分别适合于常用制动缸和复合制动缸。两种制动缸的闸片和闸片托相同。

每个制动机的基础制动是按6轴12个缸布置,其中1、6轴采用实物缸,其中有两个带弹停,其余各轴采用等容积的容积风缸进行模拟,设有常用制动缸和弹停制动缸的制动、缓解指示器,显示制动和缓解状态。颜色为红时,表明该缸处于制动状态,颜色为绿色时,该缸则处于缓解状态。基础制动装置示意图见图4。

2.5空气管路柜及管路系统

试验室空气管路及管路系统包括实际管路、模拟管路、风缸架、紧急排风阀以及其他附件组成。

图4 制动缸在吊架上的悬挂方式

(1) 风缸架

风缸架采用40×3的等边角钢焊接而成,如图5所示。最上一层放置总风缸,中间一层放置3风缸,分别为:制动缸1模拟风缸、列车管容积模拟风缸、升弓风缸,最下一层放置4个风缸,分别为:制动缸1模拟风缸、20管模拟风缸、弹停风缸、总风联管模拟风缸。同时风缸架上还安装有常用制动缸和弹停制动缸的状态显示装置。

总风风缸通过两个安装带固定在风缸架上,其余各风缸分别放置在风缸架上相应的横梁上,横梁的间距保证各风缸能够安全放置。

(2) 模拟管路及风缸

由于空间限制,使用一定容积的风缸来替代实际机车上一定量的管路容积。模拟管路包括总风联管模拟风缸、列车管模拟风缸、制动缸模拟风缸、20管模拟风缸,同时机车制动系统除了总风缸外还需要弹停风缸、升弓风缸。在各个模拟风缸上还加装有传感器、压力测点以及预留接口。

图5 风缸架组成

通过计算机车实际列车管的容积、总风联管的容积、制动缸的容积、20管的容积,得出各模拟风缸的容积,用模拟风缸的容积来代替机车的实际管路。原理图见图6。

图6 制动缸管路原理图

各类风缸容积如下:

总风风缸: 115 dm32个;

总风联管模拟风缸:18 dm32个;

BP管模拟风缸: 25 dm32个;

BC1、BC2模拟风缸:4 dm34个;

20管模拟风缸: 10 dm32个;

升弓模拟风缸: 25 dm32个;

弹停模拟风缸: 25 dm32个;

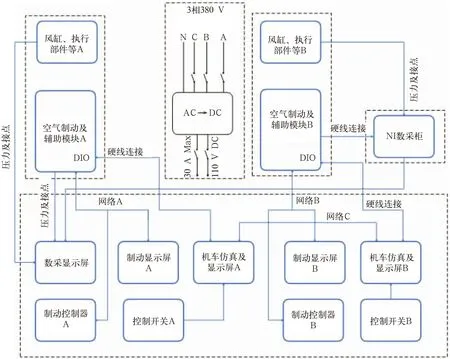

2.6机车制动系统试验平台电气系统框图

机车制动系统试验平台电气系统框图见图7。

2.7计算机数据采集系统

在机车制动试验室中,需要对机车制动机的各个主要性能参数进行数据采集和分析,为研究和检验制动机研发成果提供可靠的参考。

2.7.1数据采集的功能

本数据采集系统实现功能应该满足以下要求:

综合模拟输入及数字开关量输入信号,采集精度达到±1%;

根据输入信号的变换灵活更改采集对象,方便试验人员进行调试;

保存输入信号的标定,使试验人员能够及时修正数据偏移;

为试验人员提供采集数据的分析方法,出具打印报告。

图7 制动机试验平台电气系统框图

2.7.2机车制动系统需要实时采集的数据

机车制动机系统需要大量的数据进行实时采集并进行数据分析,采集的数据包括以下两部分:

(1) 模拟输入信号

(2) 数字开关量输入信号

模拟输入信号为制动系统的各传感器的输出信号。

风源部分包括:总风压力,测点在总风缸处。

制动机部分包括:

16压力,测点在气路板上16风缸上的测试堵处;

20缸压力,测点在气路板上20风缸上的测试堵处;

均衡风缸压力,测点在气路板上ER风缸上的测试堵处;

16TV压力,测点在气路板上3#风缸上的测试堵处;

AR压力,测点在气路板上AR风缸上的测试堵处;

13压力,测点在气路板上13堵处(目前没有测量);

BC压力:在BC模块的测点TP-BC处

BP压力:在BP模块的测点TP-BP处

制动系统管路部分包括:

20管压力,测点在20管模拟风缸上的测试堵处;

BP压力,测点在列车管模拟风缸上的测试堵处;

BC1压力,测点在第1制动缸模拟风缸上的测试堵处;

BC2压力,测点在第2制动缸模拟风缸上的测试堵处;

弹停制动缸压力,测点在弹停制动缸模拟风缸上的测试堵处。

数字开关量输入信号主要包括:各个主要工作电磁阀得失电控制信号,监控系统产生的惩罚制动控制信号等,此类信号综合为数字开关量输入信号。

2.7.3NI数据采集系统的性能

测试系统选用美国NI公司的实时数据采集处理系统,其特点为:

(1)采集通道多,并有扩展空间;

NI数据采集系统可以同时采集48路模拟输入信号和48路数字开关量输入信号。

(2)采样频率高。最高可达250 kHz;

(3)A/D转换:16位;

(4)定时精度高度:50 ns;

(5)最大输入阻抗:100 Ω(55°C);

(6)输入范围:4~20 mA;

(7)内置数字滤波模块。

2.7.4系统的硬件设计

数据采集使用灵活的远端与近端控制相结合方案,即可以通过LAN网络在试验室其他机器上操作控制采集系统运行,也可以在数据采集系统上外接显示器及输入直接运行采集程序。通过对采集信号的分析,计算出机车制动机中需要采集的压力传感器模拟信号有至少16个,同时在本制动机试验室中要求实现机车A,B两端制动机的同步控制,则采集系统的压力传感器模拟输入信号至少为32个。数据采集系统的硬件系统构成原理图如图8所示。

图8 NI硬件构成原理图

2.7.5软件开发

NI公司的数据采集系统内置了多种数字滤波、数据处理、分类报表、打印输出等模块,方便开发人员进行后续开发。开发的软件主界面如图9所示。可以根据需要进行数据读取、游标取值、对比、数据导出、打印,同时还可以进行不同时间下的试验对比。

数据采集系统软件流程见图9。

3 试验台检定及数据实测

3.1试验台的检定—漏泄

试验台建成后,对各气路进行漏泄测试,分别充满后保压1 min,漏泄均不大于1 kPa。满足制动机漏泄不大于5~10 kPa/min的需要。测试结果见表1。

图9 数据采集系统软件流程图

表1 试验台各管路漏泄测试数据

3.2试验台的检定—传感器标定

传感器的标定采用零点标定和数显表标定两个步骤。零点标定是在大气压力下测量各传感器的输出,零点误差应在规定范围内;数显表标定是取一校准过的数字压力表,将某气路压力升至工作压力,对比数字压力表和传感器的数值,差值应在规定范围内。经测试,各气路传感器均合格。

3.3试验台的实测数据

试验台测试完毕后连接CAB机车制动机进行试验,其大闸常用全制动的曲线和数据如下:

图10为试验平台测试的CAB机车制动机大闸全

制后缓解测试曲线,数据见表2。

图10 CAB机车制动机大闸全制后缓解测试曲线

定压600/kPa实测要求运转位实测均衡风缸压力/kPa602600±7运转位实测列车管压力/kPa596ER±10大闸在全制位实测均衡风缸压力/kPa433-大闸在全制位实测列车管压力/kPa433ER±10均衡风缸从600kPa降至430kPa时间/s6.26~8列车管实际减压量/kPa168最大:180制动缸压力/kPa429420±15制动缸从0升至95%最大压力时间/s8.27~9.5缓解后实测均衡风缸压力/kPa604600±7缓解后实测列车管压力/kPa594ER±10均衡风缸从430kPa升至600kPa时间/s4-列车管从430kPa升至600kPa时间/s4-制动缸从最大下降至40kPa时间/s6.4<8.5

通过上述检定和例举的数据可以得出,试验平台能够真实的反映机车制动系统的参数和状态。

4 结 论

(1)机车制动系统试验平台的搭建结合了机车制动系统国产化、计算机网络控制的智能模块化机车制动控制系统的研究项目,以HXD3机车制动系统及空气管路为基础模型,按照实际机车的管路及部件进行系统配置,搭建我国机车制动系统设计与试验研究技术平台。

(2)试验平台可实现机车在单机、本机、补机和重联模式等各项制动试验,实现机车制动关键部件及功能模块性能试验。

(3)试验平台可进行机车制动系统整体性能及可靠性试验、可进行制动控制策略、故障安全导向等方面进行的试验研究,完善和优化机车制动系统;最大限度地再现现场机车运用过程中出现的制动系统故障,为解决机车制动故障提供技术支持。

(4)通过该平台,自主开发、试制、验证了机车制动系统及诸多核心部件,开发了CAB型机车制动控制系统,提升了国产化机车制动机的技术含量;并为计算机网络控制的智能模块化机车制动控制系统的研制和列车制动系统试验研究打下了坚实的基础。

[1]TB/T 3428-2015 微机控制的机车制动控制系统[S].

[2]张曙光.HXD3型电力机车[M].北京:中国铁道出版社,2009.

Research on Test Platform of Locomotive Brake Control System

CHIHai1,WANGQiang2,YANZhiqiang1,WURenen3

(1Locomotive & Car Research Institute ,China Academy of Railway Sciences, Beijing 100081, China; 2Locomotive Department, Transportation Bureau of China Railway, Beijing 100038, China; 3Beijing Zongheng Electro-Mechanical Technology Development Co., Beijing 100094, China)

The paper introduced development of a test platform used for computer network controlled locomotive brake control system. Paper describes the function and the composition of test platform. The platform has been used for CAB locomotive brake control systems research and development.

test platform; locomotive brake; computer network

1008-7842 (2016) 04-0006-06

男,研究员(

2016-03-15)

U260.35

Adoi:10.3969/j.issn.1008-7842.2016.04.02

*中国铁路总公司科研白皮项目(2014J003-E)