主轴套筒式复合镗杆的研究及应用

2016-10-27陈文云,徐健康,陈阳君

主轴套筒式复合镗杆的研究及应用

T系列金刚镗床是一种用于孔加工的老型号设备,机床自身配置相关镗杆,也可特殊订货配置铣刀杆,其简单实用,价格低廉,目前仍有不少企业还在使用。原T系列金刚镗床配置的镗杆结构只能单镗刀镗孔,不能实现深孔的多级台肩孔加工,机械加工的效率较低[1]。如果按现有镗杆结构设计成多工位加工,一方面导致镗杆悬臂过长,刚度差,无法保证加工精度;另一方面,由于机床的工作行程是不变的,当被加工件本身高度过大,镗孔较深,镗杆悬臂过长时,也会影响机床的有效工作行程,往往导致工件无法加工。当台肩孔和孔口倒角有较高深度精度要求时,若使用原配置镗杆加工,其深度精度不易控制,且要多次换刀,效率低,质量不稳定。

基于上述设备存在的缺陷,通过创新、合理的反包主轴套筒式复合镗杆结构研究,在不增加镗杆悬臂长度的情况下,安置多工位镗刀,可实现高精度、高效率地同时加工气缸体多级台肩缸孔,效率高,质量稳定。

1 金刚镗床加工气缸体缸孔的案例分析

1.1 案例产品技术要求

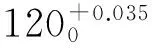

图1 缸孔加工工序尺寸图

目前,使用生产线专用机床完成气缸体大批量加工。对于新产品开发和较小批量生产,使用数控龙门镗铣床或大工作台面卧式加工中心加工完成,后者成本较高;因此,部分单位往往使用立式金刚镗床完成气缸体缸孔的加工。

1.2 使用金刚镗床及原机床配置镗杆加工缸孔

利用普通立式金刚镗床加工气缸体缸孔是人与设备高度结合的加工方法,对操作工人的要求非常高,需要集体力、眼力、脑力和专注力于一体进行操作,稍有疏忽就会造成加工报废。

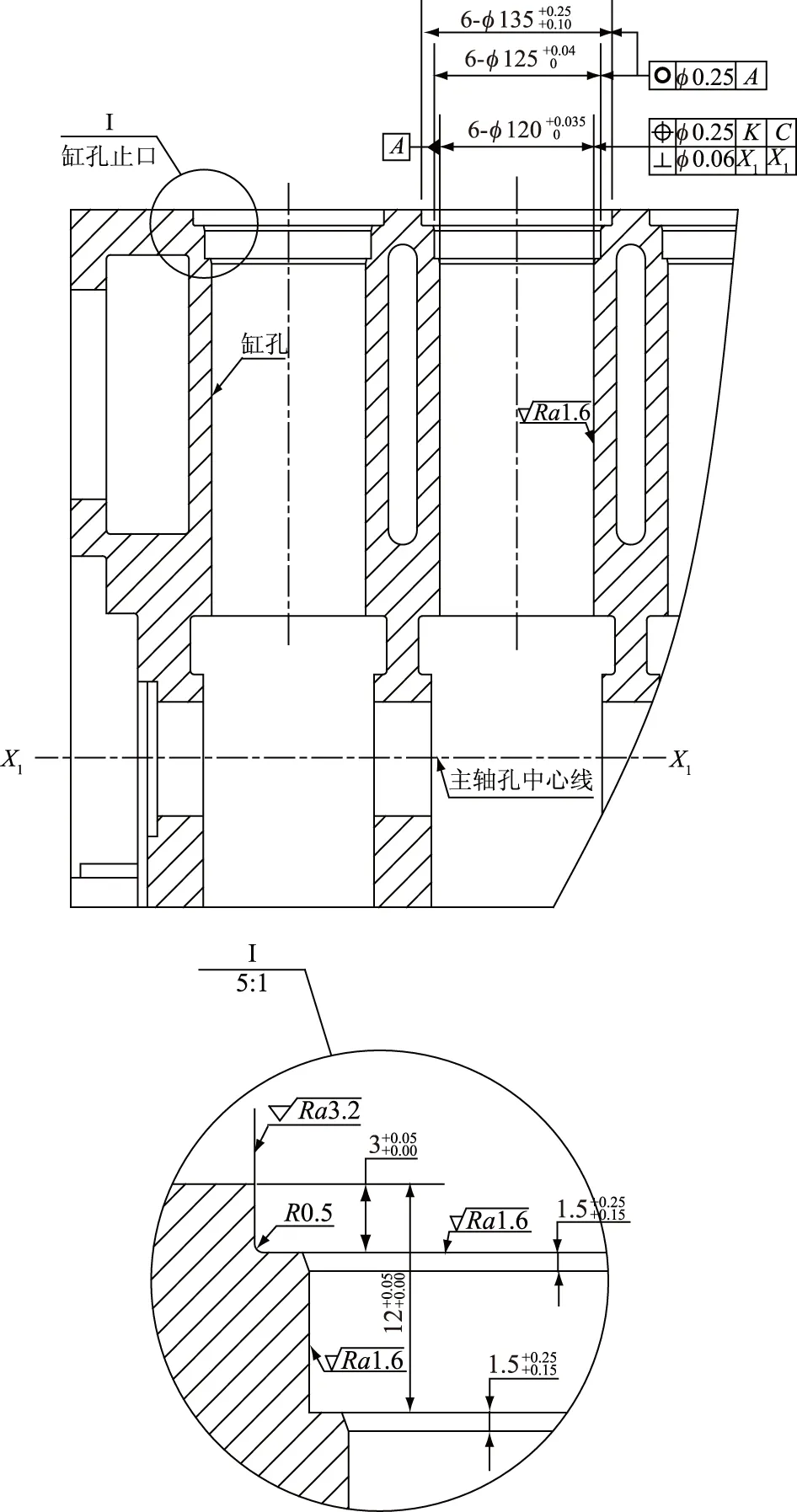

图2 机床配置镗杆

使用该类金刚镗床及原机床配置镗杆(见图2和图3)加工6缸气缸体缸孔、缸孔止口及倒角,需要3次更换缸孔镗刀、止口镗刀及倒角刀,执行动作接近300个,加工时间约为35 min。加工中主要存在如下难点:1)气缸体的缸孔止口深度难控,必须一边操作,一边检测加工精度,是质量瓶颈;2)工人劳动强度特别大,生产节拍长,又是生产瓶颈。总体来看,效率低,质量的稳定性过多的依赖操作人员的技能。

图3 机床配置镗杆结构图

2 主轴套筒式多工位复合镗杆结构组成[2-3]

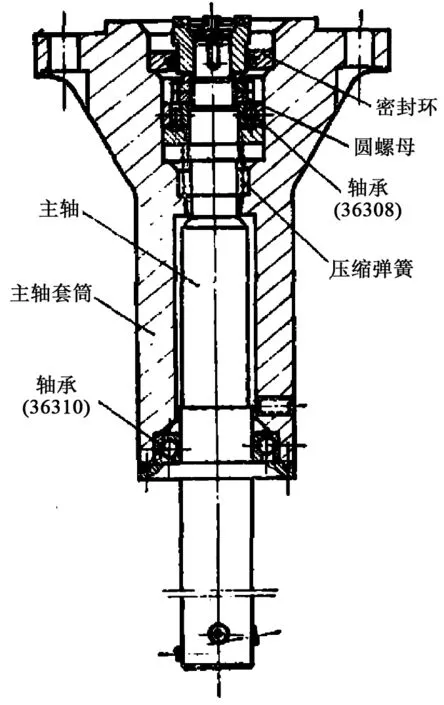

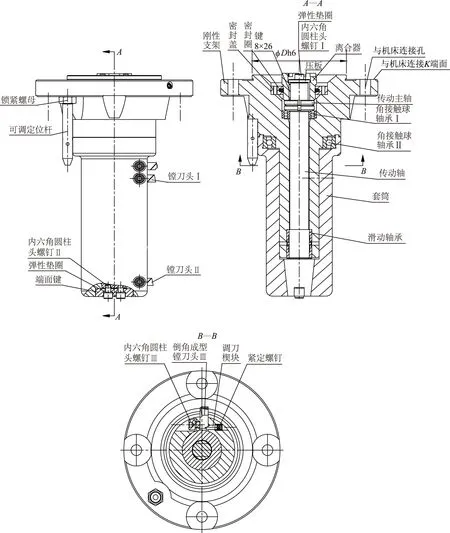

针对上述情况,研究了一种主轴套筒式多工位复合镗杆(见图4和图5),有效地解决了利用普通立式金刚镗床进行缸孔加工存在的瓶颈。该新型镗杆投入使用后,工作稳定,加工质量得到有效保证,在新产品开发及较小批量并线生产中成效显著,得到认可。

主轴套筒式多工位复合镗杆包括刚性支架、设有离合器的传动轴及套筒组成的镗杆。传动轴两端分别由角接触球轴承Ⅰ和滑动轴承悬架在刚性支架上,其特征在于传动轴上设有套筒,套筒一端由内六角圆柱头螺钉Ⅱ、弹性垫圈和端面键与传动轴紧固联接,另一端由角接触球轴承Ⅱ悬架在刚性支架上活动连接,主轴套筒与传动轴为固定连接;所述套筒上设有多工位设置的镗刀头Ⅰ、镗刀头Ⅱ和倒角成型镗刀头Ⅲ,由内六角圆柱头螺钉Ⅲ、调刀楔块和紧定螺钉固定在套筒上;控制加工深度的可调定位杆与刚性支架通过螺纹联接,锁紧螺母起到锁紧可调定位杆的作用。

图4 复合镗杆结构图

图5 复合镗杆三维仿真模型

3 主轴套筒式多工位复合镗杆结构工作原理

3.1 与机床连接方式

该复合镗杆以刚性支架大端面K及φDh6短轴与机床定位,通过刚性支架大端面的4个连接孔与机床紧固连接。刚性支架通过角接触球轴承Ⅰ、角接触球轴承Ⅱ和滑动轴承等3个零件将传动轴与主轴套筒悬架起。

3.2 转矩传递过程

转矩传递过程如下:机床原动力转矩→离合器→键→传动轴→传动端面键→主轴套筒→镗刀(Ⅰ、Ⅱ、Ⅲ)。机床原动力转矩通过离合器、键、传动轴旋转运动,传动主轴通过传动端面键带动复合镗杆主轴套筒旋转运动,主轴套筒上安装有多工位镗刀(根据需要设置),用于多级台肩孔加工。

3.3 进给深度的控制[4]

该新型复合镗杆设置有可调整定位杆,加工状态时,定位杆接触到气缸体端面即停止进给,可有效控制气缸体缸孔止口及倒角的深度尺寸精度和倒角尺寸。

对刀方法如下:缸孔直径方向试切对刀安装完毕后,测量调整止口镗刀端面至定位杆的端面尺寸,加工试切,然后测量试切止口深度偏差,如在公差范围内,即可用螺母锁紧定位杆;如超差或接近公差极限,则需要二次调整后再试切、测量和调整定位杆,直至满足要求后用螺母锁紧定位杆。

4 结语

目前,已对多台T系列金刚镗床进行了技术改造,配置了该新型复合镗杆,投入生产至今,运行良好。使用配置新型复合镗杆加工6缸气缸体缸孔、缸孔止口及倒角,3把镗刀同时安装,同时对刀,同时加工,执行动作减少至110余个,加工时间约为15 min。满足生产节拍和加工精度要求,质量稳定。

该项技术改造既方便新产品开发,又可满足小批量并线生产,省去了粗、精2台多轴镗缸孔专用机床,初步估算净节约设备投资额约550万元。

[1] 上海市金属切削技术协会. 金属切削手册[M]. 3版. 上海:上海科学技术出版社,2000.

[2] 王文斌. 机械设计手册[M]. 北京: 机械工业出版社, 2004.[3] 袁哲俊,刘华明. 刀具设计手册[M]. 北京:机械工业出版社,1999.

[4] 杨叔子. 机械加工工艺手册[M]. 北京:机械工业出版社,1991.

陈文云1,徐健康2,陈阳君3

(1.中船第九设计研究院工程有限公司,上海 200063;2.永康市质量技术监督检测中心,浙江 永康 321300;3.上海信品工程科技有限公司,上海 201206)

研究了一种新型复合镗杆,包括设有离合器的传动轴和刚性支架。传动轴两端分别由角接触球轴承Ⅰ和滑动轴承悬架在刚性支架上。传动轴上设有数个镗刀的套筒,套筒一端由键和螺钉与传动轴固定联接,另一端由角接触球轴承Ⅱ悬架在刚性支架上。镗刀头由压紧螺钉、调刀楔块和紧定螺钉固定在套筒上。与现有技术相比,采用该镗杆技术,不增加镗杆悬臂长度即可安置多工位镗刀,充分利用现有机床和动力转矩,可实现多级台肩孔同时加工。复合镗杆悬臂的刚度好,加工精度高,大大提高了设备的工作效率。

金刚镗床;多工位;复合镗杆;悬臂;滑动轴承

The Spindle Sleeve Composite Boring Bar of Exploration and Application

CHEN Wenyun1, XU Jiankang2, CHEN Yangjun3

(1.China Shipbuilding NDRI Engineering Co., Ltd., Shanghai 200063, China; 2.Yongkang City of Quality and

Technical Supervision Inspection Center, Yongkang 321300, China; 3.Shanghai Xinpin Engineering Technology

Co., Ltd., Shanghai 201206, China)

A new type of composite boring bar is introduced, including a clutch shaft and rigid support of boring bar, shaft Ⅰ respectively by angular contact ball bearing and sliding bearing suspension on the rigid support, its characteristic is that on the drive shaft it is equipped with a number of boring cutter sleeve, the sleeve by the key and the screw at one end connected to the drive shaft are fixed, the other end by the angular contacts ball bearing Ⅱ suspension on the rigid support. The described ones in the boring cutter by compression screw and adjustable cutter wedge are set on the sleeve. The boring bar technology compared with the existing technology has not increased boring bar cantilever length placed multi-station boring cutter, making full use of the existing machine tools and dynamic torque, effectively solve the problem of the multi-stage shoulder hole processing at the same time, compound boring bar cantilever of good rigidity, high machining accuracy, and greatly improve the work efficiency of the equipment.

king kong boring, multi-station, composite boring, bar cantilever, sliding bearing

陈文云(1964-),男,高级工程师,主要从事机械设计与制造工艺、工程工艺设计等方面的研究。

2016-03-16

责任编辑 郑练

TG 53

A