压气机叶片型面精密数控铣加工技术应用研究

2016-10-25陈亚莉李美荣

陈亚莉,李美荣,宋 成

(1.空军驻沈阳黎明航空发动机(集团)有限责任公司军事代表室,沈阳110043;2.中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳,110043)

压气机叶片型面精密数控铣加工技术应用研究

陈亚莉1,李美荣2,宋成2

(1.空军驻沈阳黎明航空发动机(集团)有限责任公司军事代表室,沈阳110043;2.中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳,110043)

为了提高压气机叶片型面和进、排气边转接圆角的数控铣加工质量,在工艺、夹具、数控加工模型与程序以及检测方法等方面采取了攻关措施,减小了叶片型面精铣加工的变形,实现了叶身型面的精密铣削加工,对型面采用毡轮修光去除铣削痕迹后,经过3坐标、小半径投影仪等设备的测量,进、排气边转接圆角的形状和型面轮廓度、位置度各项要求的加工质量得到了质的提升,其合格率由20%提高到75%以上,加工效率和刀具耐用度提高1倍以上,使叶身型面精密铣削技术具备了精品叶片批量生产的工程化应用技术基础。

叶片;型面;压气机;进排气边;精密加工;数控铣;航空发动机

0 引言

叶片是航空发动机的关键零件,种类多、数量大、型面复杂、几何精度要求高。在传统叶片型面精铣加工过程中,铣后的型面留有约0.2 mm的余量,这些余量采用手工砂轮抛光的方法来去除,并靠截面样板来检测叶片截面的尺寸,由此产生的主要问题是:叶型各截面尺寸精度难以控制,存在0.1 mm以内型面轮廓超差(增厚或减薄)、进排气边转接R钝头(平头)、尖头和偏头等现象,严重影响发动机的气动性能;叶片型面之间一致性差,影响发动机的动平衡性能;叶片内应力超过设计要求、表面完整性难以保证,影响发动机的运行寿命。计算模拟仿真和压气机性能试验表明,整个压气机叶片的叶身型面及转接R超差对于压气机效率有2%以上的影响[1]。

本文针对弱刚性典型叶片,在工艺、工装、数控加工模型、数控程序编制以及检测等方面采取改进措施,实现了叶身型面和进、排气边缘的精密数控铣削加工。

1 典型叶片结构特点

选取的典型弱刚性叶片如图1所示。该叶片材料为GH2132合金,叶片全长121 mm,型面部分长77.85 mm,弦宽26~27 mm,截面Cmax=2.22 mm。其加工的最大特点是切削散热性差,刀具磨损速度较快[2],由于叶片的刚性不足,加工进排气边附近型面时,产生“欠切”效应,同时产生较大的加工变形,叶身型面的位置度、扭转等公差保证困难。

叶片各截面的尺寸和形位公差如图2所示。主要要求为:叶身在5mm范围内,型面轮廓度公差为0.06 mm,型面其余部分轮廓度公差为0.12 mm;各截面的位置度不大于Φ0.1。

图1 叶片2维模型

图2 叶片各截面尺寸和形位公差

2 原有制造技术的局限性

在引进数控铣制造技术之初,由于在制造工艺的编排方面经验不足,对于薄壁易变形的航空发动机叶片,尤其是高温合金材质的叶片,在铣削加工变形规律、加工程序编制和参数给定、以及刀具耐用度等方面经验积累较少,只能实现叶身型面的小余量铣削加工,铣后余量控制在0.1~0.2 mm,最终依靠砂轮抛光去除大部分余量,叶身型面的测量采用测具和样板检测方式。

原有工艺路线如图3所示。

图3 原工艺路线

按此工艺路线进行加工,对叶身型面完成抛光后,经过3坐标测量,分析报告如图4所示。主要存在以下问题:型面轮廓度超差(红色部分),既存在增厚超差部分又存在减薄超差部分,一般范围在-0.1~+0.2 mm;进排气边存在“方头”问题;截面的位置度超出设计图纸Φ0.1的要求。

图4 3坐标测量分析报告

3 叶身型面及进排气边精密加工采取的措施

3.1工艺路线优化

通过小批量叶片的试验加工,对叶片型面1道工序加工和粗、精加工工序分开的叶片,进行截面的位置度和扭转的数值分析;采用2种工艺方法加工的叶片,各取10件进行Ⅲ、Ⅴ、Ⅶ、Ⅸ4个截面的平均Y方向偏移计算。通过对比数据分析柱状图(如图5所示)可见,采用粗、精加工逐步去除型面余量,并在型面精铣加工前进行基准修正的方法,能够最大限度地降低型面精铣加工的弯曲变形,保证各截面的位置度和扭转要求,在叶身型面完成毡轮修光去除痕迹后,最终达到设计图纸的技术要求,整个过程采用3坐标测量机进行叶身型面各项公差的测量。改进后的工艺路线如图6所示。

图5 2种工艺路线截面Y方向偏移统计

图6 改进后工艺路线

3.2数控铣夹具优化设计

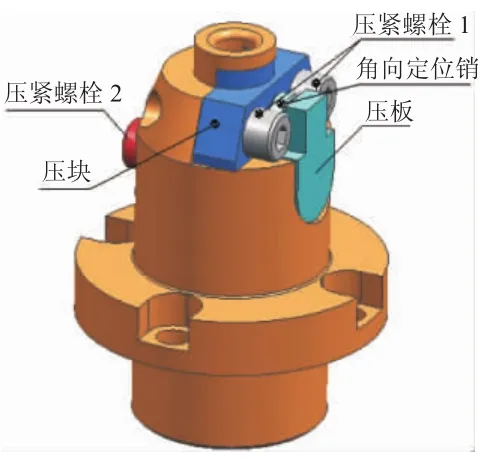

3.2.1原数控铣夹具结构

原数控铣夹具结构如图7所示。其存在的问题是:在压紧螺栓2压紧角向定位销时,对叶片进行角向定位能将其压偏,而在压紧螺栓1带动压块压紧轴颈后,不但不能纠正叶片的偏斜,反而因为2个压紧螺栓松紧不一致,带动角向定位销扭转,造成叶片角向扭转,从而使叶片在装夹结束后处于即偏斜又扭转的位置。另外,叶片的定位和装夹必须分别紧固3个螺栓,而且这3个螺栓有2种规格,需要用到2种扳手,其装夹时间较长、效率低下,因此,有必要对其进行改进。

图7 原数控铣夹具结构

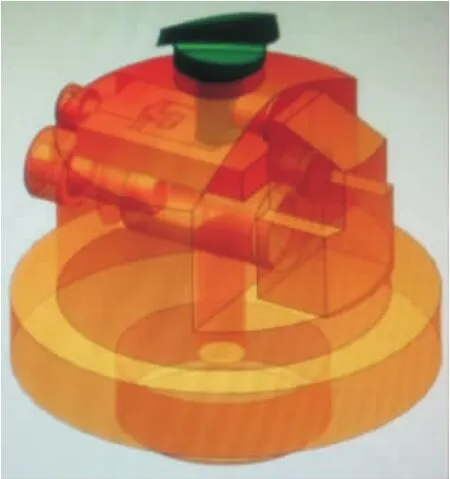

3.2.2优化后数控铣夹具结构

针对原数控铣夹具的缺点,对其进行改进。首先专门设计角向定位机构,该机构只能进行角向定位,在轴颈方向滑动,并且与压紧机构区分开;轴颈压紧机构依靠螺栓推动压紧钩,对压紧块进行轴颈压紧。优化后数控铣夹具结构如图8所示。新结构夹具的装夹如图9所示。

图8 优化后数控铣夹具结构

图9 新结构夹具的装夹

从图8、9中可见,正是因为无论角向锁紧螺钉的锁紧力如何,只要能够达到锁紧力以上的状态,叶片就能完成轴颈的角向定位,但是对轴颈压紧方向没有影响,其可以自由滑动,而压紧机构在压紧时,不受其他力的作用和干扰,可以准确地将轴颈压紧在夹具体上,至此整个定位装夹过程完成。因为锁紧螺钉从3个减少到2个,所以装夹效率有所提高。

3.3加工模型的逆向补偿与程序分组优化

3.3.1加工模型补偿前存在的问题及采取的措施

(1)由于叶片截面轮廓形状的边缘薄、中间厚,而高温合金本身难以切削,导致在铣削型面边缘时,由于刚性不足产生“让刀”现象[3](前后缘型面局部增厚如图10所示),该处轮廓厚度相比于轮廓最小值约增大0.03 mm,即对于轮廓度范围为0.06 mm,还有0.03 mm的余度范围,但是刀长度检测误差、主轴热伸长误差以及刀具本身的精度误差之和已经接近0.02,所以会产生铣后型面轮廓度增厚或减薄超差的问题。

采取的改进措施是:对加工模型进行逆向误差补偿,对叶身截面型线坐标点进行微调。数据来源于5组刀具加工数据,每组刀具加工4件叶片,分别对第1~4件叶片进行进、排气边缘为5 mm处的实际厚度与理论厚度的偏差进行对比(偏差值分别为△H1、△H2),以△H1、△H2,以及Cmax的实测与理论的偏差△Cmax作为衡量每组刀具加工质量的变化趋势,并通过数据对比评价加工质量的稳定性,5组刀具加工第4件叶片进气为5 mm厚度偏差统计如图11所示。

图10 前后缘型面局部增厚

图11 5组刀具加工第4件叶片进气为5 mm厚度偏差统计

分别取5组刀具的第4件叶片,取其A1、A3、A5、A7、A95个截面的进气为5 mm厚度、偏差为△H1作为衡量其尺寸一致性的评判标准,从图中可见,5个截面的进气为5 mm厚度偏差比较一致,说明加工尺寸变化具有稳定性,从而具备了进行模型补偿调整的基础。

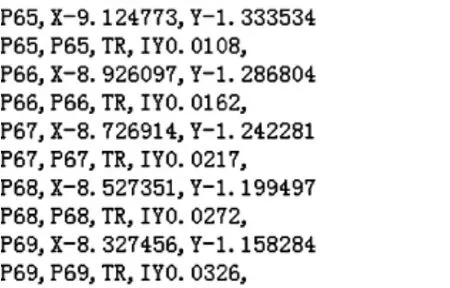

分别取1组刀具加工的第2~4件叶片各截面的实测数据,将其与理论数据进行对比,得出各点的补偿数值,并在模型数据点的Y值坐标上进行补偿,单个截面的型面轮廓数据补偿如图12所示。从而得到新的模型截面数据,对其完成补偿后,利用所有新截面生成补偿后的模型进行编程。

图12 单个截面的型面轮廓数据补偿

(2)单个叶片型面中间厚、两侧薄。在整个型面轮廓精铣过程中,由于2端截面(Ⅱ和Ⅻ截面)靠近装夹部位,因此,叶片的支撑刚性较好,型面轮廓基本可以按照程序数值进行加工,但是在靠近中间部位截面(Ⅶ~Ⅸ截面),叶片的支撑刚性较差,截面厚度较两侧截面出现0.02 mm(单侧)的增厚偏差。

采取的改进措施是:以中间截面如Ⅶ截面的最大厚度的偏差△Cmax为基准,其他截面的最大厚度的偏差△Cmax与Ⅶ截面进行对比,差值即为该截面轮廓的厚度补偿值,一般通过对单个截面线进行偏置(offset)来实现,相比于对加工模型进行截面之间的误差补偿,优化整个型面各截面厚度。各截面补偿后形成优化模型如图13所示。

图13 各截面补偿后形成优化模型

3.3.2数控程序采取分组优化措施

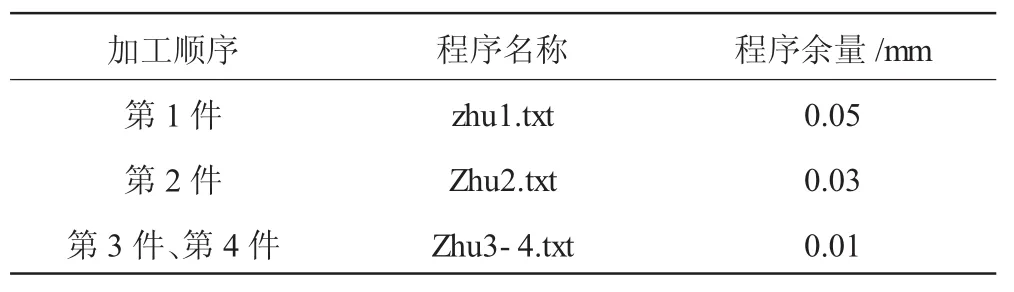

通过程序分组,保证同组刀具型面加工的精度和稳定性。程序分组情况见表1。

表1 程序分组情况

从加工第2件叶片开始,逐渐减小型面的程序余量,如第2件型面余量降低为0.03 mm,并通过主程序zhu2.txt进行调用。

3.4型面检测方法改进

样板测量方法虽然是1种定量测量方法,但是测量精度范围仅在0.1 mm以内,无法得到准确测量结果[4],一般在型面粗铣工序应用,其测量方便、快捷的优势得以体现。相比于传统加工,在叶身型面和进、排气边缘实现精密铣削加工后,沿用多年的型面测具和样板以及推规、外卡的测量方式已经无法满足测量的精度要求,3坐标、光学测量等高精度测量方式已经成为“精品叶片”的测量首选[5],叶身型面的光学测量设备及报告如图14所示。

图14 叶身型面的光学测量设备及报告

4 试验结果

在完成叶身型面模型、加工程序和加工参数的优化后,按照改进后的加工程序完成近10台份叶片的型面精铣加工,90%以上叶片叶身型面余量控制在0.02 mm以内,截面位置度和扭转公差符合工艺规程的要求。改进后叶身型面精铣后3坐标测量分析报告如图15所示。

对每组新刀加工的第1~4件叶片的模型进行了逆向补偿,提高了刀具的耐用度,经过10台份叶片的加工检验,单台刀具费用由最初的30万元降低至15万元,单件叶片的型面精铣时间也降低了50%,实现了“精品叶片”加工技术的工程化应用。

图15 叶身型面精铣后3坐标测量分析报告

5 总结

合理可行的制造工艺和关键工装的设计对实现叶片型面的精密铣削加工至关重要。采用数控铣加工技术可以实现航空发动机压气机叶片型面的精铣铣削,采用模型优化以及程序分组技术,可以实现1组刀具加工多个叶片。实际应用证明,3坐标、光学测量是“精品叶片”测量的重要测量方法。

[1]刘维伟,张定华,史耀耀,等.航空发动机薄壁叶片精密数控加工技术研究[J].机械科学与技术,2004,23(3):329-331. LIU Weiwei,ZHANG Dinghua,SHI Yaoyao,et al.Study on net-shape NC machining technology of thin-blade for aeroengine[J].Mechanical Science and Technology for Aerospace Engineering,2004,23(3):329-331.(in Chinese)

[2]任秉银,刘华咧,唐余勇.螺旋桨叶片曲面数控加工几何模型研究[J].哈尔滨工业大学学报,1999,3I(4):84-87. REN Bingyin,LIU Hualie,TANG Yuyong.Research on geometry models of NC machining of propeller blade surface[J].Journal of Harbin Institute of Technology,1999,3I(4):84-87.(in Chinese)

[3]张宏,马朝臣.压气机盘整体叶轮磨具CAD/CAM技术研究与实现[J].北京理工大学学报,2001,2I(4):445-449. ZHANG Hong,MA Chaocheng.CAD/CAM system for integral impeller moulds[J].Journal of Beijing Institute of Technology,2001,2I(4):445-449.(in Chinese)

[4]郭文有,廖华清,丁雪明,等.航空制造工程手册(发动机叶片工艺)[M].北京:航空工业出版社,1998:66. GUO Wenyou,LIAO Huaqing,DING Xueming,et al.Aviation manufacturing engineering handbook(engine blade technology)[M].Beijing:Aviation Industry Press,1998:66.(in Chinese)

[5]刘雄伟.数控加工理论与编程技术[M].北京:机械工业出版社,2000:81. LIU Xiongwei.NC processing theory and programming technology[M]. Beijing:Mechanical Industry Press,2000:81.(in Chinese)

[6]师润平,林升旭,韩颜良,等.高温合金高效铣削刀具设计及制造技术浅谈[J].制造技术与机床,2013.6I(4):53-57. SHI Runping,LIN Shengxu,HAN Yanliang,et al.Design and manufacturing technology on high temperature alloy efficient milling tools[J]. Manufacturing Technology&Machine Tool,2013.6I(4):53-57.(in Chinese)

[7]张定华,张莹,吴宝梅,等.自适应加工技术在整体叶盘制造中的应用[J].航空制造技术,2008(4):51-55. ZHANG Dinghua,ZHANG Ying,WU Baomei,et al.Application of adaptive machining technology in blisk manufacturing[J].Aeronautical Manufacturing Technology,2008(4):51-55.(in Chinese)

[8]尹昕,廖冬梅.高温合金叶片高效切削的工艺研究[J].机械工程师,2011,5I(4):102-103. YIN Xin,LIAO Dongmei.Technology of cutting high temperature alloy blades with high efficiency[J].Mechanical Engineer,2011,5I(4):102-103.(in Chinese)

[9]郭建亭.高温合金材料学应用基础理论[M].北京:科学出版社,2008:108. GUO Jianting.Materials science and engineering for superalloys[M]. Beijing:Beijing Science Press,2008:108.(in Chinese)

[10]乐兑谦.金属切削刀具[M].北京:机械工业出版社,2004:79. YUE Duiqian.Cutting tools[M].Beijing:Mechanical Industry Press,2004:79.(in Chinese)

[11]陈日耀.金属切削原理[M].北京:机械工业出版社,2005:43. CHEN Riyao.Metal cutting principle[M].Beijing:Mechanical Industry Press,2005:43.(in Chinese)

[12]张帆,刘战强,庞继有,等.铣削粉末冶金高温合金FGH95时工件温度的研究[J].工具技术,2011,45(10):3-7. ZHANG Fan,LIU Zhanqiang,PANG Jiyou,et al.Research on work piece temperature for milling powder metallurgy super alloy FGH95[J].Tool Engineering,2011,45(10):3-7.(in Chinese)

(编辑:张宝玲)

Investigation on Precision NC Milling Technology of Compressor Blade Surface

CHEN Ya-li1,LI Mei-rong2,SONG Cheng2

(1.Air Force Military Representative Office in Shenyang Liming Aero-engine(Group)Co.Ltd,Shenyang 110043,China;2.AVIC Shenyang Liming Aero-Engine(Group)Co.Ltd,Shenyang 110043,China)

In order to improve the machining quality of the compressor blade surface and the leading and trailing edge radius,through taking measures on the technique,clamp,NC model and program and inspection technology etc,the precision milling deformation of the blade surface was reduced,and the high precision milling of the blade surface was achieved.The milling trace of blade surface was removed by felting mop and polishing.The machining quality of the leading and trailing edge radius,the surface profile error and position degree were improved obviously by the measurement of three coordinate and small radius projector.Its qualified rate increased from 20%to75%,and the processing efficiency and tool life has increased by more than 100 percent.The blade surface precision milling technology lays the foundation of top quality blade for mass production in engineering application.

blade;surface;compressor;leading and trailing edge;precision machining;NC milling;aeroengine

V 261.2+3

A

10.13477/j.cnki.aeroengine.2016.04.018

2015-03-27

陈亚莉(1970),女,博士,高级工程师,主要从事航空发动机零部件制造质量监督与管理工作;E-mail:2896006619@qq.com

引用格式:陈亚莉,李美荣,宋成.压气机叶片型面精密数控铣加工技术研究[J].航空发动机,2016,42(4):93-97 CHENYali,LI Meirong,SONGCheng. InvestigationonprecisionNCmillingtechnologyofcompressorbladesurface[J].Aeroengine,2016,42(4):93-97.