碎煤机室粉尘综合治理应用研究

2016-10-21邱武平高补伟

邱武平 高补伟

摘 要:运煤系统作为电厂的重要辅助系统,历来被冠以“脏乱差”之名,尤其是碎煤机室更是以粉尘量大,地面积煤多而难以管理,随着国家对环保要求的提高,以及企业“以人为本”理念的逐渐提开,现有运行及新建电厂均对运煤系统提出了清洁生产、环保健康的要求,文章以最新投产的某电厂碎煤机室为例,全面介绍了3-DEM曲线形落煤管、微米级干雾抑尘以及新型无动力除尘综合治理的应用技术,通过运行发现,采用以上技术,碎煤机室粉尘治理达到了良好的效果。

关键词:碎煤机室;粉尘治理;曲线形落煤管;无动力除尘;干雾抑尘

1 概述

在以往电厂碎煤机室的设计中,常规治理粉尘采用普通落煤管、布袋式除尘器(或者其它形式除尘器)以及喷雾抑尘的方式来处理碎煤机室筛碎过程中产生的大量粉尘,在实际生产运行中,采用以上方式治理粉尘的效果不是太好,不能满足国家和企业的环保要求。针对以上情况,通过研究近几年粉尘治理的各种新技术,决定以“防、降、抑”的方式来治理粉尘,防:通过离散型仿真元技术对碎煤机室煤流进行模拟计算,可以得到煤流在设备内部的整体流动情况,降低煤流堵塞,防止粉尘产生;降:设计无动力除尘阻尼系统,使煤流产生的挟带粉尘的诱导风通过回旋管、泄压仓等装置,自动将导料槽内风速降低到规定范围内,降低粉尘产生量;抑;在出口处增加微米级干雾抑尘,有效的吸附各类粉尘,使出口粉尘最终浓度达到国家工作场所要求标准。

2 3-DEM曲线形落煤管

传统落煤管的设计标准化已有多年,在不考虑物料的抛料曲线及其在落煤管内部的运动轨迹下,虽然设计简便,但存在以下一些问题:转运点处现场粉尘污染严重、堵煤现象时有发生,落煤管内部衬板磨损特别严重,需频繁更换,并且噪音大。

3-DEM曲线形落煤管可以使煤流以最佳的角度进入落煤管,使料流按照重力和速度产生的曲线顺向流动,如同水流在平缓的圆管中流淌,减少紊流产生,从而最大程度的降低粉尘产生,缓解煤流对管壁的磨损,同时保证胶带受料均匀,减少皮带跑偏,降低物流扰动产生的噪音。落煤管采用钝角形式,最大程度的减小积煤的可能性,保证文明生产。

图1为碎煤机室缓冲滚筒至导料槽的一段曲线形落煤管,在A、B点建立动量物理模型,如图1所示,可以得出以下关系:

V2=cosθV1-sinθV1μ (1)

式中:θ-物料碰撞前速度与壁面的夹角;μ-物料与壁面的摩擦系数tanφ;V1/V2-物料与壁面碰撞前后的速度。

在AB之间任一点建立物料受力模型,如图2所示,分析如下:

f=mgcosα μ (2)

mgsinα-f=ma (3)

两式联立可得:

a=gsinα-gcosαμ (4)

式中:f-物料与壁面之间的摩擦力

α-壁面与水平面之间的夹角

根据(1)式可以看出,在碰撞角度θ一定时,摩擦力μ随着物料特性湿度、粒度增加而加大,V2相应会减小;物料特性不变时,碰撞夹角减小时,V2相应会增大。

从(4)式可以看出,α一定时,摩擦力μ随着物料特性湿度、粒度增加而加大,加速度a减小;物料特性不变时,夹角越大,加速度越大。

综上论述,在碎煤机室中碰撞角度固定,物料特性不变时,应适当调整壁面与水平面之间的夹角,使物料既不会发生堆积,又不至于因速度太快而产生粉尘。

3 无动力除尘阻尼系统

常规电厂碎煤机室除尘采用各种形式的除尘器,由于碎煤机的鼓风量较大,理论与实际有所偏差,造成在除尘器选型时越选越大,效果虽然有所改变,但同时能耗增大,运行中一旦维护管理差一些,粉尘同样严重。

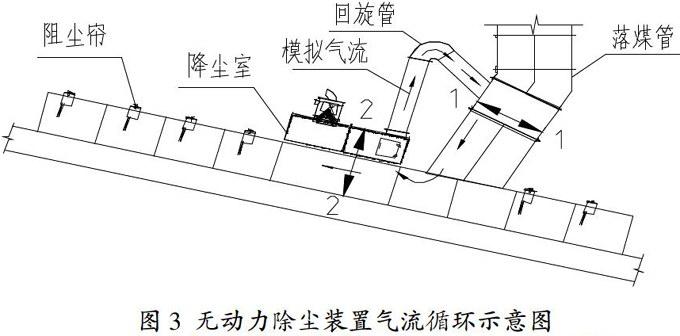

无动力除尘阻尼系统,主要采用微负压消尘的原理。使皮带输运转换过程中产生的含尘冲击气流在回旋装置内形成循环,也就是形成正负压的交替循环,使冲击压力在回旋管内被消除,剩余气流在导料槽内逐步降低,如图3所示。

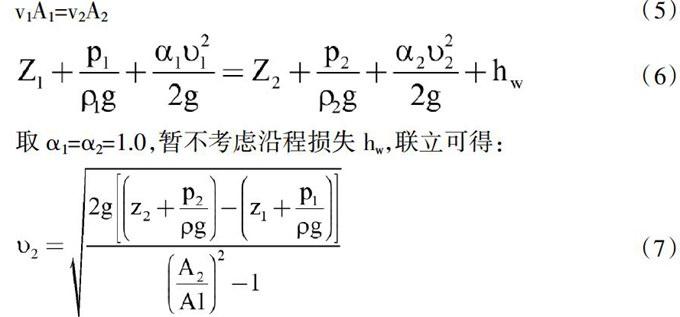

选取1-1、2-2断面作为计算断面,计算点选取在落煤管和导料槽轴面上,可以以诱导风建立恒定气流的连续性方程和能量方程:

v1A1=v2A2 (5)

(6)

取α1=α2=1.0,暂不考虑沿程损失hw,联立可得:

式中:V-气流流速;α-动能修正系数;P/ρg-单位重量流体所具有的压能;Z-单位重量相对某基准面所具有的位能;A-任一处落煤管或导料槽的截面积。

由(7)式可以看出,导料槽面积A2越大,υ2越小,且在系统循环中增加了回旋管,增加了诱导风的沿程损失及局部气流损失,使诱导风风速降低至与带式输送机运行速度相当。

當诱导风在导料槽中流动时,为了消除皮带横纵向运动带来的运动浮尘,在导料槽中采用了多级阻尘装置(阻尘帘),该装置采用多层耐磨橡胶挡帘,达到了阻止浮尘扩散的目的。

4 微米级干雾抑尘

众所周知,当水滴的直径越小时,单位重量所形成的水滴表面积越大,吸附灰尘的能力越强。本工程采用微米级干雾抑尘系统,通过空压机和水泵将空气和水以特定的比例供给干雾发生器,产生微米级雾化干雾,通过喷嘴形成漫射型,从而产生直径在1~10微米的水雾颗粒,吸附悬浮在导料槽中的粉尘—特别是直径在5微米以下的可吸入粉尘颗粒,因为当水雾颗粒与粉尘颗粒大小相近时,吸附、过滤、凝结的几率最大,并在逐渐凝结的自身重力作用下沉降,使粉尘受重力作用而沉降,从而达到抑尘作用。

5 结束语

本工程在碎煤机室采用了3-DEM曲线形落煤管、无动力除尘阻尼系统以及微米级干雾抑尘等设备对粉尘进行综合治理,首先以3-DEM曲线形落煤管对煤流及诱导风进行控制,防止起尘,从源头把关,起到严防作用;中间采用无动力除尘阻尼系统,加大粉尘及诱导风的沿程损失及局部损失,形成微负压系统,降低粉尘及诱导风量;最后采用微米级干雾抑尘系统有效的抑制粉尘喷出导料槽,从而使导料槽出口粉尘浓度控制在4mg/m3之下,环保效果极其明显,有效的改善了工人的生产环境,值得推广应用。

参考文献

[1]蔡文霞,新型转运站技术在火力发电厂输煤系统中的研究与探讨[J].科技风,2014(5):13-14.

[2]王立立.燃煤电厂输煤皮带转运点的防尘措施[J].中国电力,2005(11):43-46.

[3]DL/T 799.2-2002.电力行业劳动环境监测技术规范(第2部分)生产性粉尘监测[S].

[4]姜之勇.防堵抑尘曲线落煤筒在输煤系统中的应用[J].内蒙古电力技术,2013(2):72-74.