电站锅炉制粉系统性能试验

2016-10-21王桂林张应田周义刚薛泽海孙国通

王 森 王桂林 张应田 边 疆 周义刚 薛泽海 孙国通

(1国网天津市电力公司电力科学研究院天津3003842天津市电力科技发展有限公司天津300384)

电站锅炉制粉系统性能试验

王森1王桂林1张应田2边疆2周义刚1薛泽海1孙国通2

(1国网天津市电力公司电力科学研究院天津3003842天津市电力科技发展有限公司天津300384)

天津地区某台锅炉进行了制粉系统的粗粉分离器技术改造,由轴向型分离器改为静、动叶结合型旋转式分离器。为检验改造后新型粗粉分离器各项性能和技术指标,对该锅炉制粉系统进行了制粉系统性能试验。试验证明:新型粗粉分离器对煤粉细度的调节幅度大,调节性能较好,但是还需要在今后的运行中不断进行调整,才能将粗粉分离器效率及制粉单耗调到最佳值。

制粉系统;粗粉分离器;制粉单耗;煤粉细度

天津地区某台锅炉是杭州锅炉厂生产制造的NG-410/9. 8-M 6型自然循环、固态排渣高压煤粉锅炉,每台炉配两套中间仓储式、热风送粉型制粉系统,设计煤种为山西混煤。

该厂为了提高分离器效率,降低本体阻力和制粉单耗,达到能根据煤质状况和运行状态能快速改变煤粉细度的要求,对锅炉制粉系统的粗粉分离器进行了技术改造,由轴向型分离器改为静、动叶结合型旋转式分离器。

为检验改造后新型粗粉分离器各项性能和技术指标以及改造后细粉分离器的效果,对该锅炉制粉系统进行了制粉系统性能试验。

1 改造后粗粉分离器设备概况

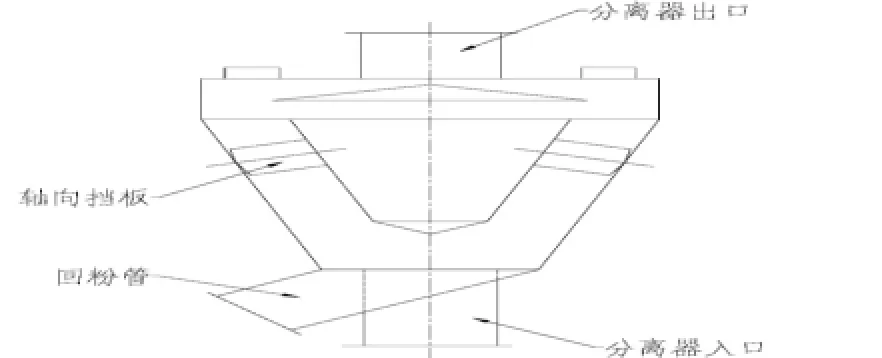

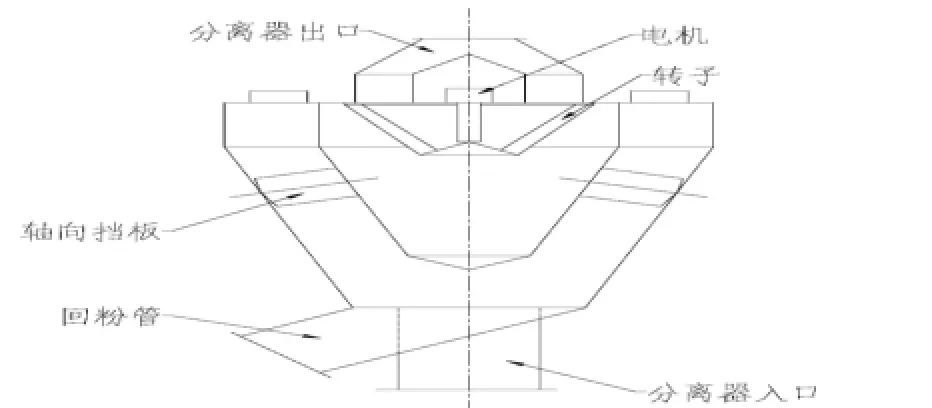

该型分离器内部设34片轴向档板,转子电机为卧式电机,运行中主要通过调节转子转速达到改变煤粉细度的效果。粗粉分离器改造前后示意图见图1、图2。

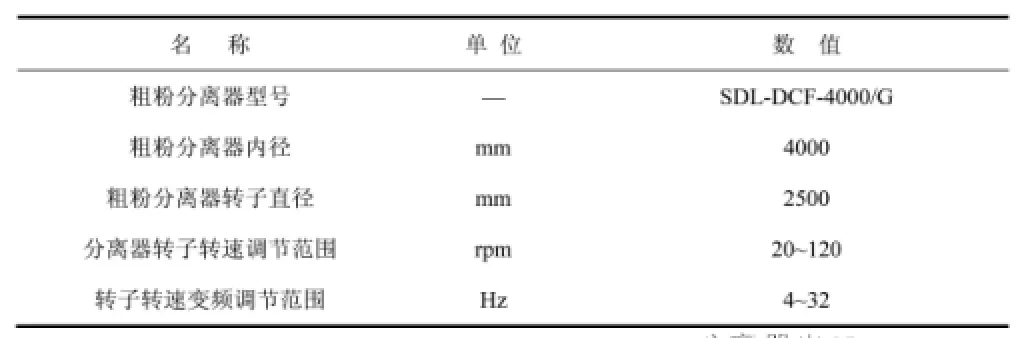

表1 设备明细

图1 粗粉分离器改造前示意图

图2 粗粉分离器改造后示意图

2 测试与计算方法[1-4]

2.1分离器效率及阻力测试

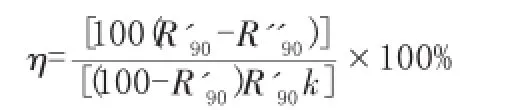

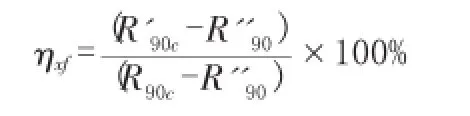

效率的计算采用“煤粉细度”的方法。在粗粉分离器入口和出口按等面积圆环法进行“等速取样”,在旋风分离器下粉管上取煤粉测细度,回粉则用特制取样仪取样。粗粉分离器其效率计算公式如下:

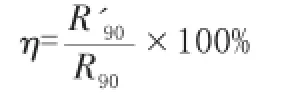

细粉分离器效率可以根据煤粉细度关系表示:

其中:R'90—细粉分离器入口煤粉细度%

R''90—细粉分离器出口煤粉细度%

R90—成粉煤粉细度%

一般情况下,乏气带粉的煤粉细度R90?很小,接近于0,所以分离效率可近似按下式计算:

用标准毕托管或经其校验后的测速管测量粗粉分离器前后的静压,计算得出设备的阻力。

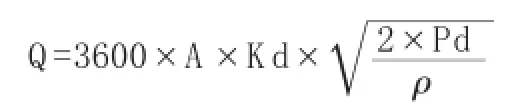

2.2制粉系统通风量试验

测点布置在细粉分离器出口的直管段上,上段位置不少于5倍的管道内径,下段不少于3倍的管段内径。使用标准毕托管或经毕托管校验过的测速管测量系统风量,并用电子微压计测量管道静压。

计算方法:

其中:A—管道截面积m2

Kd—测速管系数

pd—测量动压值Pa

ρ—气流密度kg/m3

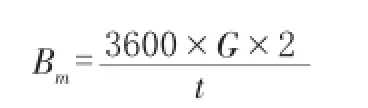

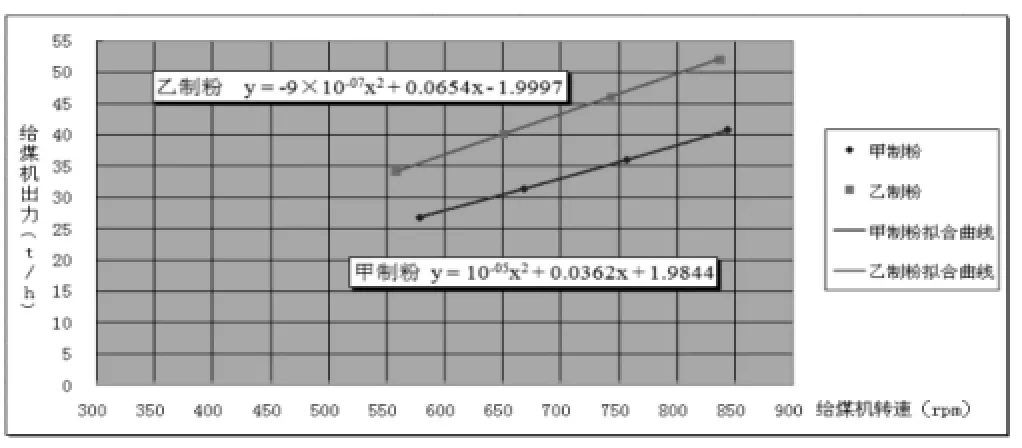

2.3给煤机出力特性试验

标定给煤机出力的方法,采用“单位长度煤量计算法”,维持煤层厚度不变,在给煤操作器不同开度(45%,60%,75%,85%)下测量煤流速度(皮带转一圈所需时间t),通过计算得出皮带每小时行走圈数(3600/t),并测量皮带上全部煤的重量(G),计算出给煤出力Bm,最后确定给煤机转速与出力的关系,并绘制给煤机出力特性曲线。

2.4制粉系统单耗测量

分别记下试验期间磨煤机和排粉机电表的起始电码和结束电码,用下式分别计算出磨煤机和排粉机的电耗:

电量:P-(m2-m1)×k

其中:m1—起始电码kW

m2—结束电码kW

k—电表系数

其中:Bm—给煤机出力t/h

2.5煤粉均匀性指数

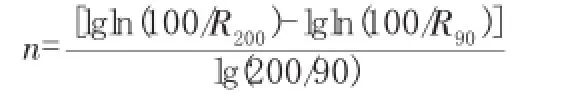

煤粉均匀性指数是反映煤粉粒度分布的重要指标,均匀性指数越大,煤粉中过粗或过细的颗粒比例都越小,表明煤粉颗粒分布均匀。其计算公式如下:

一般认为n≥1较好。

3 试验与结果分析

3.1粗细粉分离器效率试验

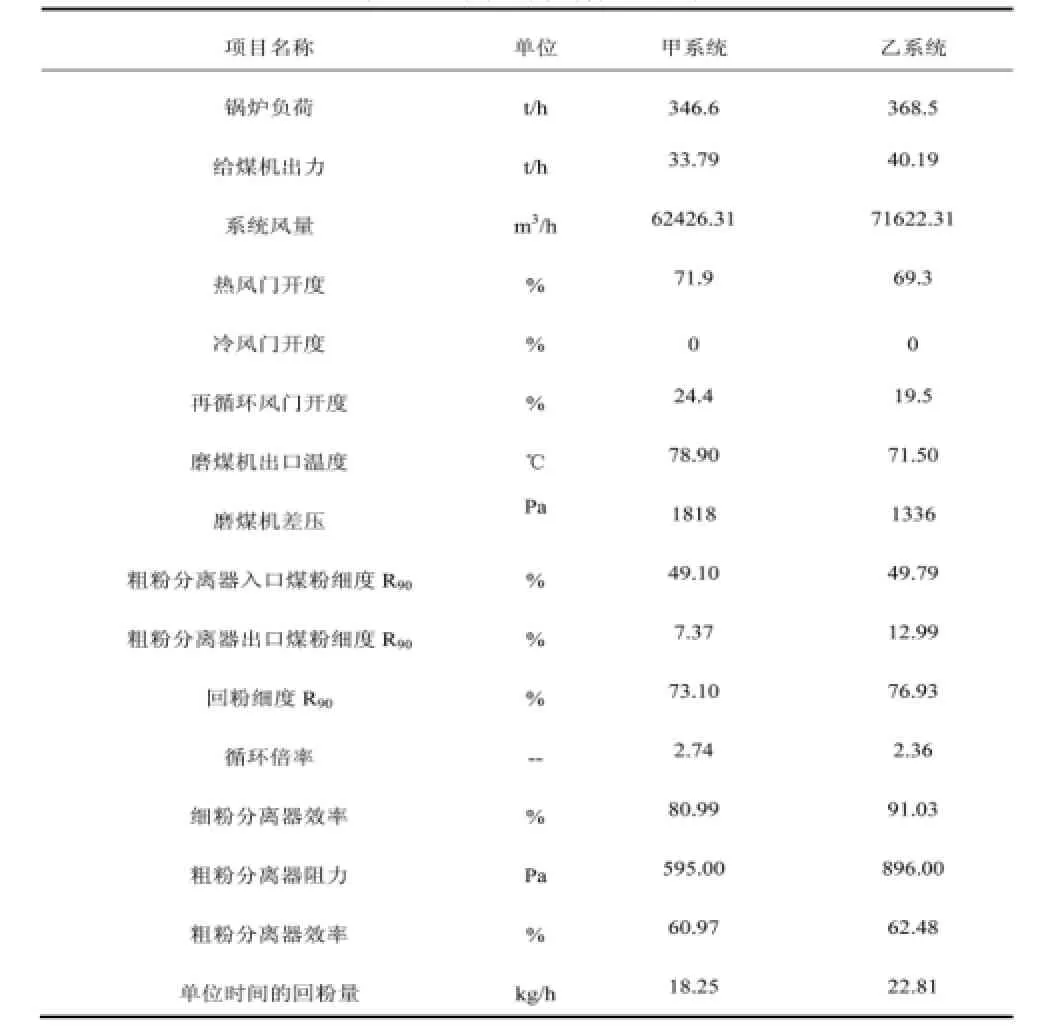

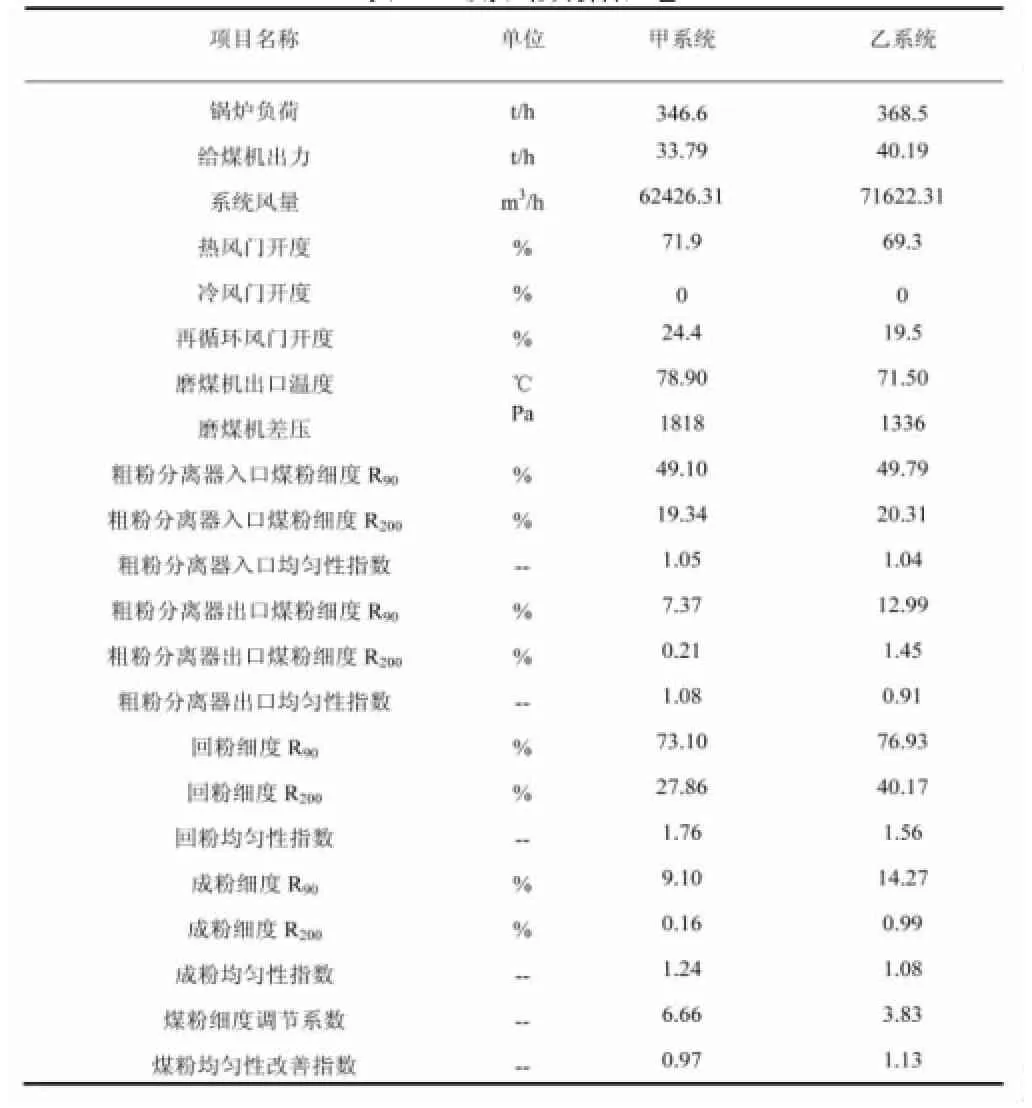

对粗细粉分离器效率进行现场测试,甲乙两侧的粗细粉分离器效率测试结果如表2。

表2 测试数据汇总表

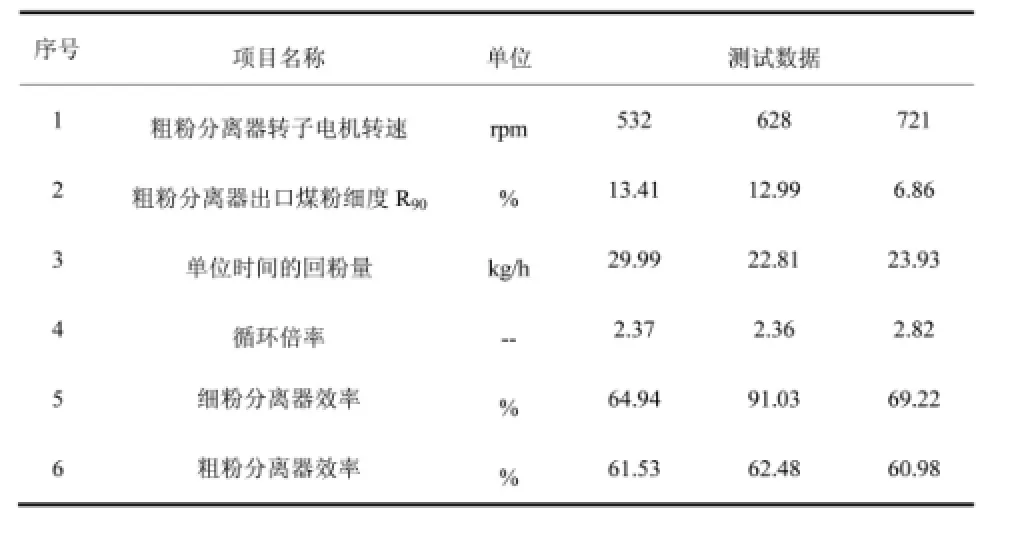

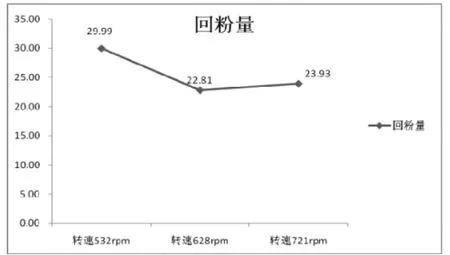

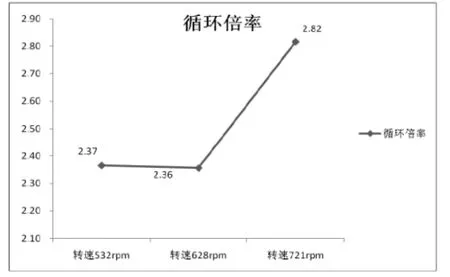

为了考察新型粗粉分离器转子在不同转速下,出口细度、回粉量和效率的变化特性,我们对乙粗粉分离器选取三个不同转速,并保证这三个转速下其他运行参数不变,对粗粉分离器及细粉分离器技术参数进行测试,结果如表3。

表3 不同转速下的效率测试

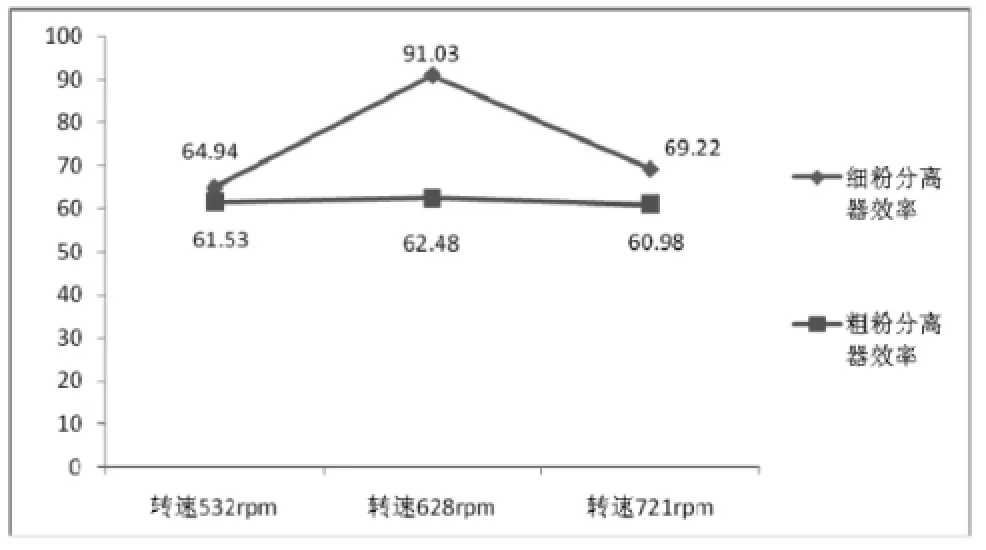

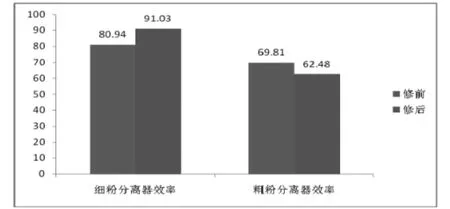

通过对乙粗粉分离器转子在三个不同电机转速下得出的特性曲线可以看出,分离器转子的电机转速过高或过低都会导致回粉量增大、循环倍率升高、分离器效率降低,转子电机转速在628rpm下分离器效率达到三个工况中的最大值,其中粗粉分离器效率为62.48%,细粉分离器效率为91.03%。

图2 乙制粉系统分离器效率(%)

图3 乙制粉系统回粉量(t/h)

图4 乙制粉系统循环倍率

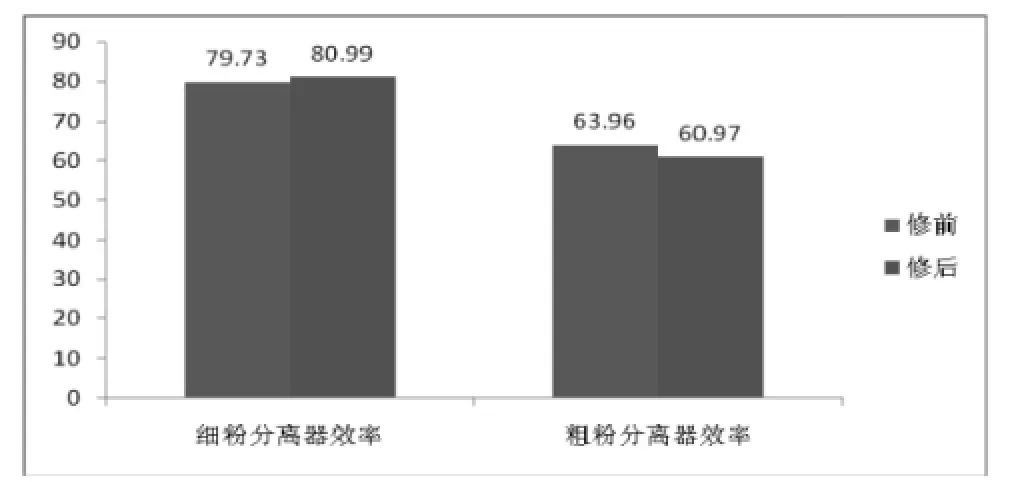

从改造前后分离器效率对比图中可以看出,甲粗粉分离器效率60.97%,比改造前降低2.99(%);乙侧粗粉分离器效率62.48%。比改造前降低7.33(%)。由于粗粉分离器效率是细粉带出率和粗粉带出率的差值,由细粉带出率和粗粉带出率两方面的因素影响,因此分离器出口煤粉细度过粗和过细都不好,所以只有将轴向档板角度和转子转速调整到最佳数值,才能将细粉带出率和粗粉带出率的差值最大化,从数据可以看出,目前粗粉分离器出口处的煤粉细度过细,建议适当开大轴向档板开度,同时降低转子转速,新型粗粉分离器还需在今后的运行中不断进行调整,才能将粗粉分离器效率调到最佳值。

甲细粉分离器效率为80.99%,比改造前提高1.26(%),乙细粉分离器效率为91.03%,比改造前提高10.09(%)。

图5 甲制粉系统改造前、后分离器效率对比

图6 乙制粉系统改造前、后分离器效率对比

3.2煤粉细度测试

该试验是在机组正常运行情况下进行的,尽量保持磨煤机的最大允许压差,维持正常的系统通风量,对粗粉分离器入、出口,按等截面法进行等速抽取煤粉样,从而分析计算煤粉细度、煤粉均匀性指数、煤粉细度调节指数、煤粉均匀性改善指数等主要指标。

表4 测试数据汇总

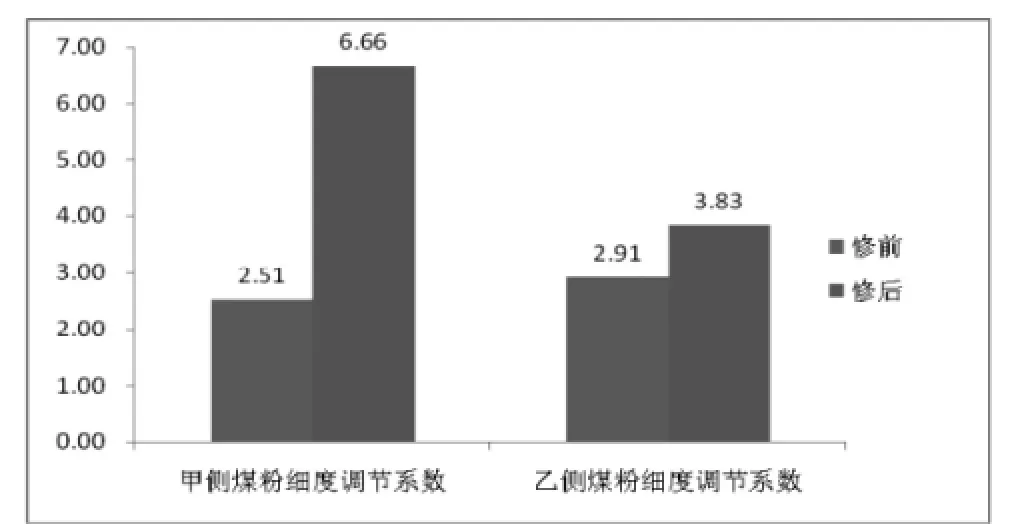

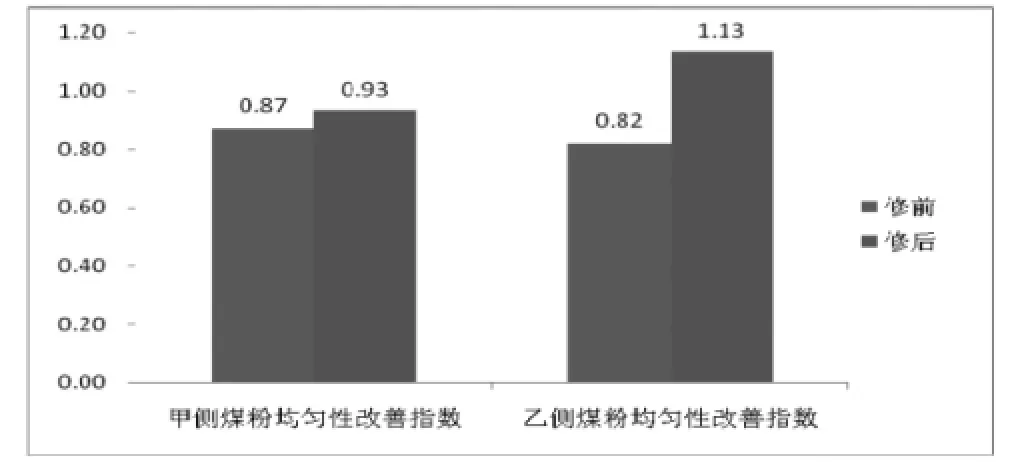

从甲、乙侧煤粉细度调节系数及煤粉均匀性改善指数改造前后对比图中可以看出:甲侧粗粉分离器煤粉细度调节系数6.66,煤粉均匀性改善指数0.97;乙侧煤粉细度调节系数3.83,煤粉均匀性改善指数1.13,通过与锅炉改造前煤粉细度调节系数及煤粉均匀性改善指数测试对比(见图7~8),表明甲、乙粗粉分离器均对煤粉细度的调节幅度大,调节性能较好,相比改造前有较大提高。

图7 甲、乙侧煤粉细度调节系数改造前后对比

图8 甲、乙侧煤粉均匀性改善指数改造前后对比

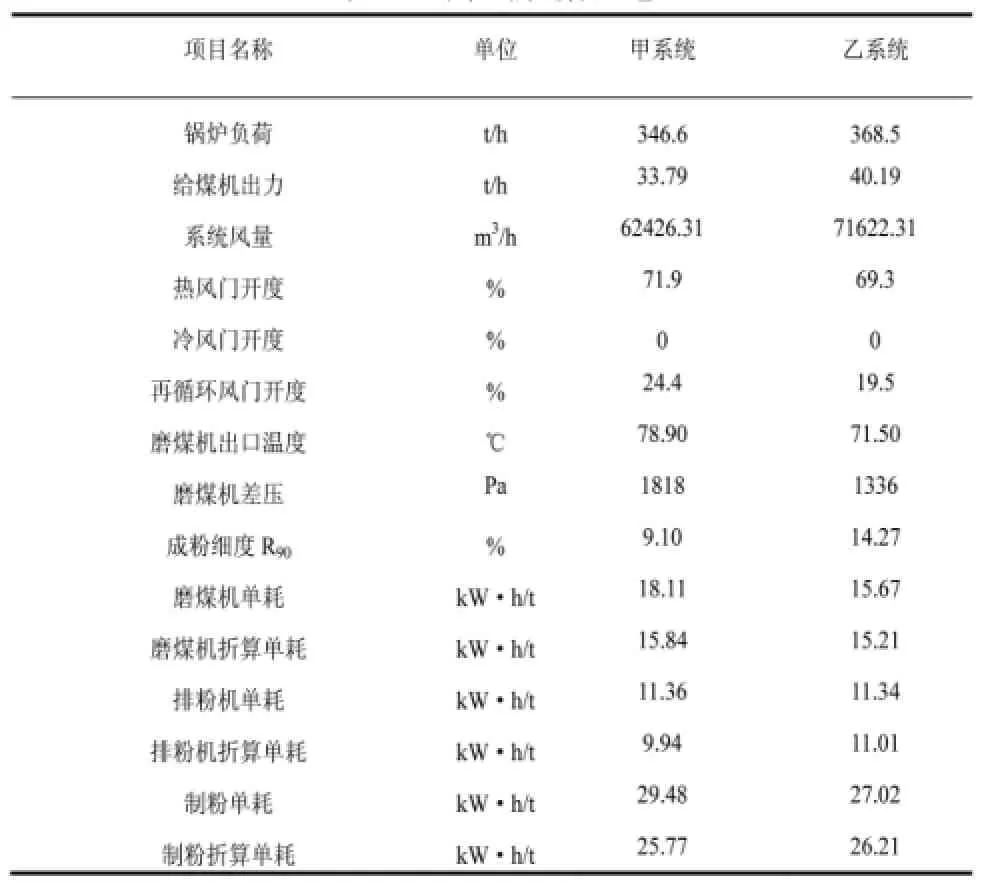

3.3制粉系统出力及单耗试验

对制粉系统出力及单耗进行现场试验,试验期间维持正常的系统通风量,测量系统的热风量、再循环风量、系统通风量、计算制粉系统单耗等主要指标。主要测试数据及给煤出力标定曲线如表5和图9。

表5 测试数据汇总

图9 给煤机出力标定曲线图

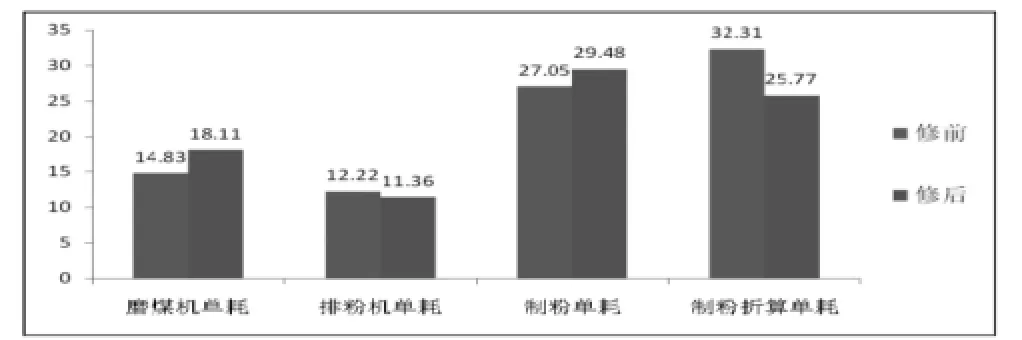

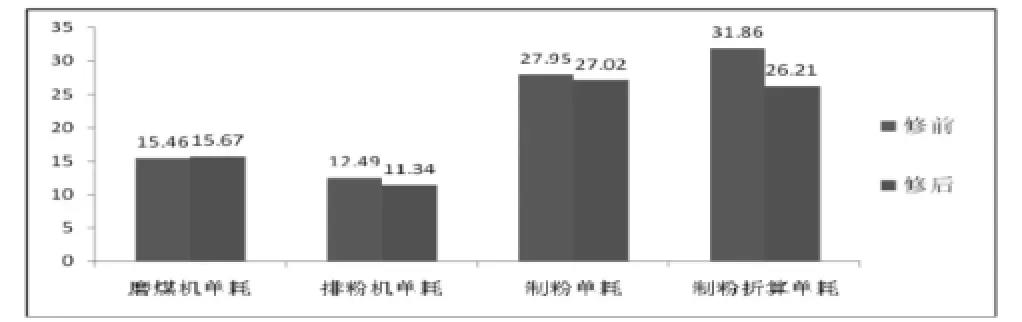

针对锅炉改造后制粉系统单耗试验数据,我们与改造前试验数据进行了对比,如图10~13。

图10 甲制粉系统单耗改造前、后对比图(kW·h/t)

图11 乙制粉系统单耗改造前、后对比图(kW·h/t)

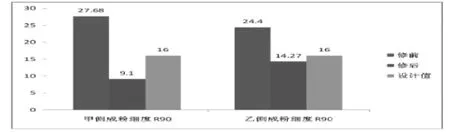

图12 甲、乙制粉系统成粉细度改造前、后对比图(%)

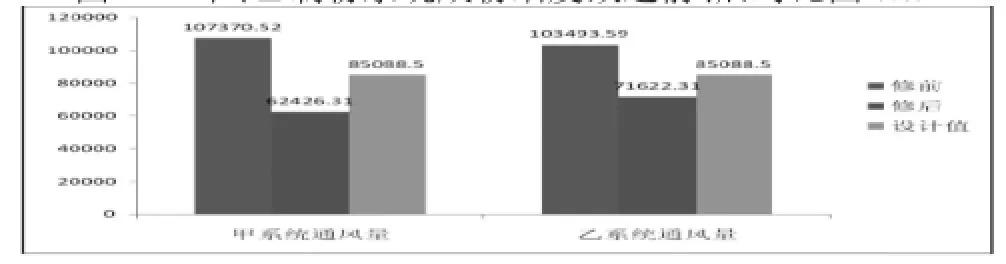

图13 甲、乙制粉系统通风量改造前、后对比图(m3/h)

从图中可以看出,由于甲、乙系统改造前、后的成粉细度偏差较大,导致了改造后的甲、乙磨煤机单耗均有所升高。其中甲制粉系统表现的更为明显,由于成粉细度只有9.1%,造成磨煤机出力有较大的下降(实际磨煤机出力为33.79t/h,较设计值40.8 t/h低7t/h),这也是甲制粉系统改造后单耗较改造前升高的主要原因,不利于制粉系统的经济运行。通过对成粉细度修正到设计值后得出的制粉系统折算单耗可以看出,甲、乙制粉系统改造后单耗较改造前有一定程度的下降。

甲制粉系统改造后通风量比改造前减少44944.21m3/h;乙制粉系统改造后通风量比改造前减少31871.28m3/h。甲、乙制粉系统通风量比改造前减少约为30%~40%。甲系统通风量小于磨煤机设计通风量(85088m3/h)26.6%,乙制粉系统通风量小于磨煤机设计通风量15.8%。通过分析运行数据发现,机组运行期间甲、乙排粉风机入口风门开度仅为56%,过小的开度直接导致系统通风量下降,造成煤粉携带能力不足,成粉细度过细(甲系统成粉细度),使回粉量增大,这些因素都会导致制粉单耗的增加。

4 结语

新型粗粉分离器对煤粉细度的调节幅度大,调节性能较好,相比改造前有较大提高。但是,还需要在今后的运行中不断进行调整,将粗粉分离器转子转速调整至最佳值,才能将粗粉分离器效率及制粉单耗调到最佳值。

[1]电站磨煤机及制粉系统性能试验DL/T467-2004[S].

[2]叶江明.电厂锅炉原理及设备[M].北京:中国电力出版社,2006.

[3]丁立新.电厂锅炉原理[M].北京:中国电力出版社,2006.

[4]DL/T567.5-1995煤粉细度的测定[S].

王森(1986—),男,天津人,本科,工程师,主要研究方向为火电机组锅炉及辅机运行性能试验、节能减排及调峰技术等研究工作。