基于自适应神经模糊推理系统的刀具磨损监测

2016-10-20朱永猛吴超勇苏永衡

朱永猛,吴 军,吴超勇,苏永衡

(华中科技大学 船舶与海洋工程学院,武汉 430074)

【机械制造与检测技术】

基于自适应神经模糊推理系统的刀具磨损监测

朱永猛,吴军,吴超勇,苏永衡

(华中科技大学 船舶与海洋工程学院,武汉430074)

为精确地监测高速铣床刀具在加工过程中的刀具磨损量,通过采集高速铣床加工过程中的振动信号、电流信号和噪声信号,经数据预处理与数据融合,建立基于自适应神经模糊推理系统的刀具磨损过程变化模型,实现在高速铣床不停机的前提下对铣床刀具进行状态监控。实验结果显示:针对铣床刀具磨损量的监测平均准确率为95.21%,最大监测准确率为99.74%。这表明文中所采用的方法具有较高的可行性。

铣床;刀具磨损监测;ANFIS

高速铣床作为一种较为先进的智能制造装备,在加工过程中,刀具加工工件,产生磨损,影响最后的成品品质。刀具的磨损受到科研人员的极大关注,曾尝试用各种不同的方法监测刀具的磨损。

1 国内外研究现状

早期的科研人员利用单一传感器采集到的信号数据,如噪声信号[1]、振动信号[2]和切削力信号[3],进行刀具的状态监控(toolconditionmonitoring,TCM)。伴随着科学技术的不断发展,一些通过建立刀具磨损动力学模型进行刀具磨损量监测的方法,显示了广阔的适用性。对于模型的建立,一般有2种:① 假设可以完全通过数学模型描述刀具磨损过程中所有的物理规律,基于这种假设提出“白盒子”方法[4];② 假设刀具磨损过程为不可知,也没有任何的先验知识,但可以通过采集数据获得未知模型的输入、输出关系,实现对未知过程的认知,这样的方法称为“黑盒子”方法。“黑盒子”方法最大的优点,是可以在不需要对磨损过程中的物理意义有任何了解的前提下,通过采集准确的实验过程数据,进行磨损过程模型的搭建[5],最大的缺点是对磨损过程中物理意义的认知缺乏。实际应用过程中,最好是将2种方法进行融合,得到“灰盒子”方法[6]。但是,在复杂的工况下,难以采集准确的过程数据,以及缺乏经验知识,都对刀具磨损过程的动力学模型正确搭建造成不良影响。

Jang于1991年提出了基于模糊神经网络的自适应模糊推理,1993年又撰文将之前提出的算法称为自适应神经模糊推理系统(adaptivenetwork-basedfuzzyinferencesystem,ANFIS)。模糊推理系统使得显性知识更加详尽和精确,神经网络通过学习算法建立数学模型解释隐性知识,这使得模糊神经网络的优势更加凸显,这也是模糊神经网络被广泛应用到刀具磨损量监测领域的原因。ChenSL等人则利用多个传感器数据,如振动信号和切削力信号,提出新的数据融合算法,结合ANFIS进行刀具磨损状态的监测[7];UrosZ等人利用切削力信号,对比了三角形隶属度函数和梯形隶属度函数应用到ANFIS中的刀具磨损量监测结果[8];GillSS等人利用经过低温处理的M2高速钢车刀在加工过程中的切削速度、工作时间和低温浸泡均热温度等参数,结合ANFIS进行刀具磨损量的监测[9];RizalM等人利用刀具切削速度、切削深度、进给速率和融合系数等参数,结合ANFIS进行刀具磨损量的监测[10]。

本文利用高速铣床加工过程中的主轴和工作台振动信号、主轴直流电流和交流电流信号、主轴与工作台噪声信号,结合自适应神经模糊推理系统ANFIS,实现对刀具磨损量的监测。实现过程中,首先对传感器信号进行预处理和特征融合,再经过Takagi-Sugeno模糊推理进行模糊规则划分和隶属度函数的计算,最后利用神经网络训练模型,实现刀具磨损量监测。

2 基于ANFIS的刀具磨损监测模型

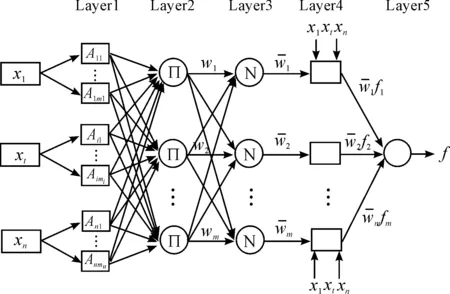

ANFIS模型如图1,等价于Takagi-Sugeno模糊推理与人工神经网络相结合的结构模型。为了更方便介绍ANFIS模型,设特征参数集{x1…xi…xn},i=2,3,…,n-1作为模型输入量, f作为模型输出值,系统模型中包含如下模糊规则:

记Ok(k=1,2,3,4,5)表示第k层的某个节点输出。每一层的功能及意义介绍如下:

Layer1:模糊化层。每个节点代表一个语言变量值,它的作用是计算每个输入分量属于各语言变量值模糊集合的隶属度函数,若隶属度函数采用高斯函数表示的铃型函数,则:

(1)

式中,aj和cj分别表示隶属度中心的作用半径和隶属度函数的中心。

图1 基于Takagi-Sugeno模糊推理的ANFIS网络

Layer 2:计算规则使用度。每个节点代表一条模糊规则,它的作用是用来匹配模糊规则的前件,每一个节点的输出是所有输入信号的乘积,计算出每个规则的适用度,则:

(2)

式中,j1={1,2,…,m1},ji={1,2,…,mi},…,jn={1,2,…,mn},i={2,…,n-1},mi(mi=1,2,…)为第i个特征参数的聚类簇的个数。

Layer 3:归一化适用度。计算第l个节点的规则适用度与所有规则适用度之和的比值:

(3)

Layer 4:Takagi-Sugeno输出。计算每条模糊规则的输出:

(4)

Layer 5:总输出。计算所有传递过来的信号之和作为总输出,总输出为:

(5)

由以上分析和定义可得一个与基于Takagi-Sugeno模糊模型的神经网络相等价的ANFIS模型。在实际应用中,可以合并不同的分层构建不同的ANFIS模型。

3 实例分析

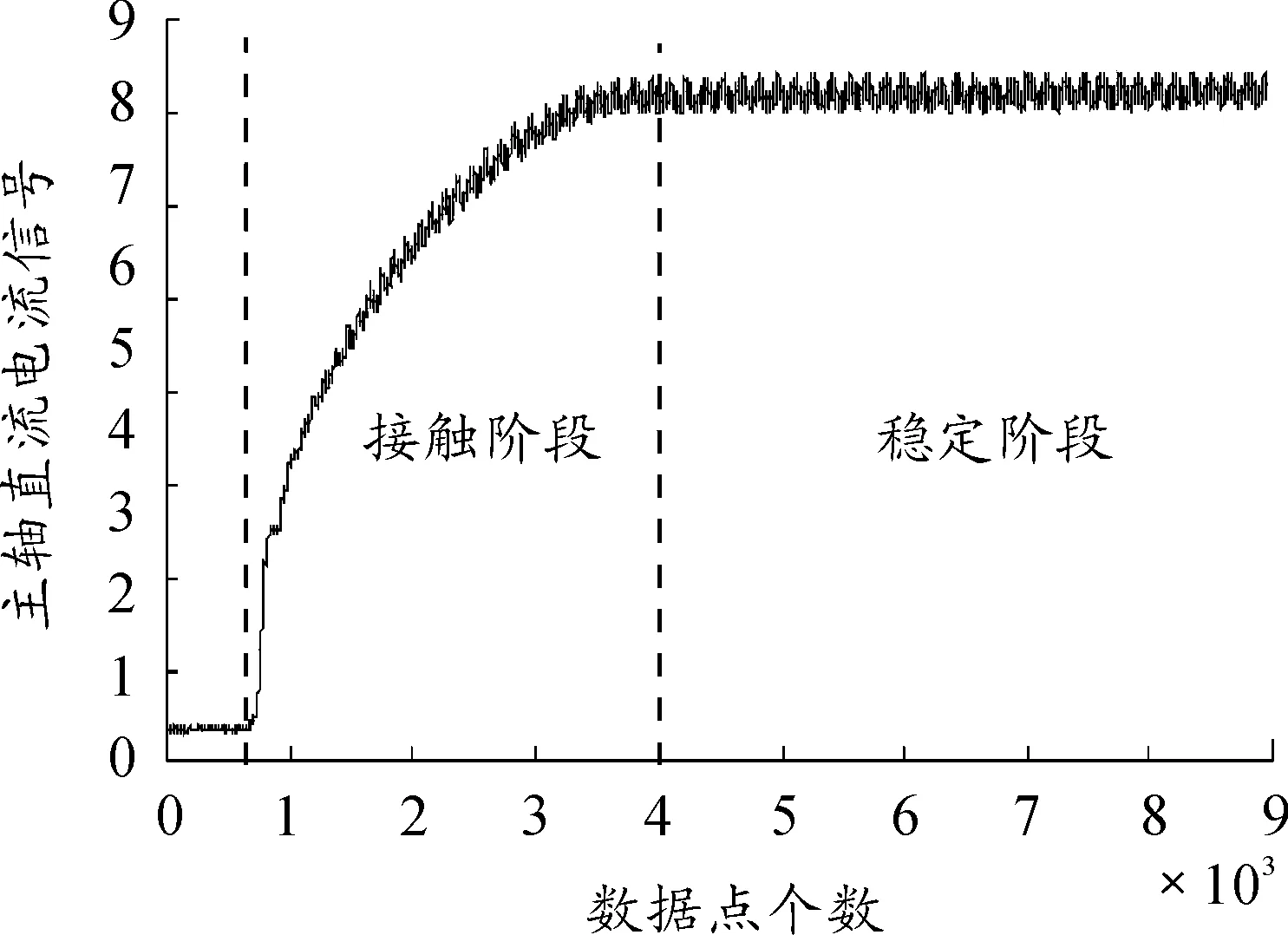

本研究采用一个实际的铣床监测数据集[11],数据集包含16组刀具全寿命周期,共167个运行次数的铣床刀具磨损实验数据。文中选择第13组刀具全寿命周期数据实现刀具磨损量监测算法。在刀具正常运行过程中,传感器每次采集数据可得到9 000个数据点,去空值和去奇异点后,绘制主轴直流电流信号如图2。

图2 主轴直流电流信号

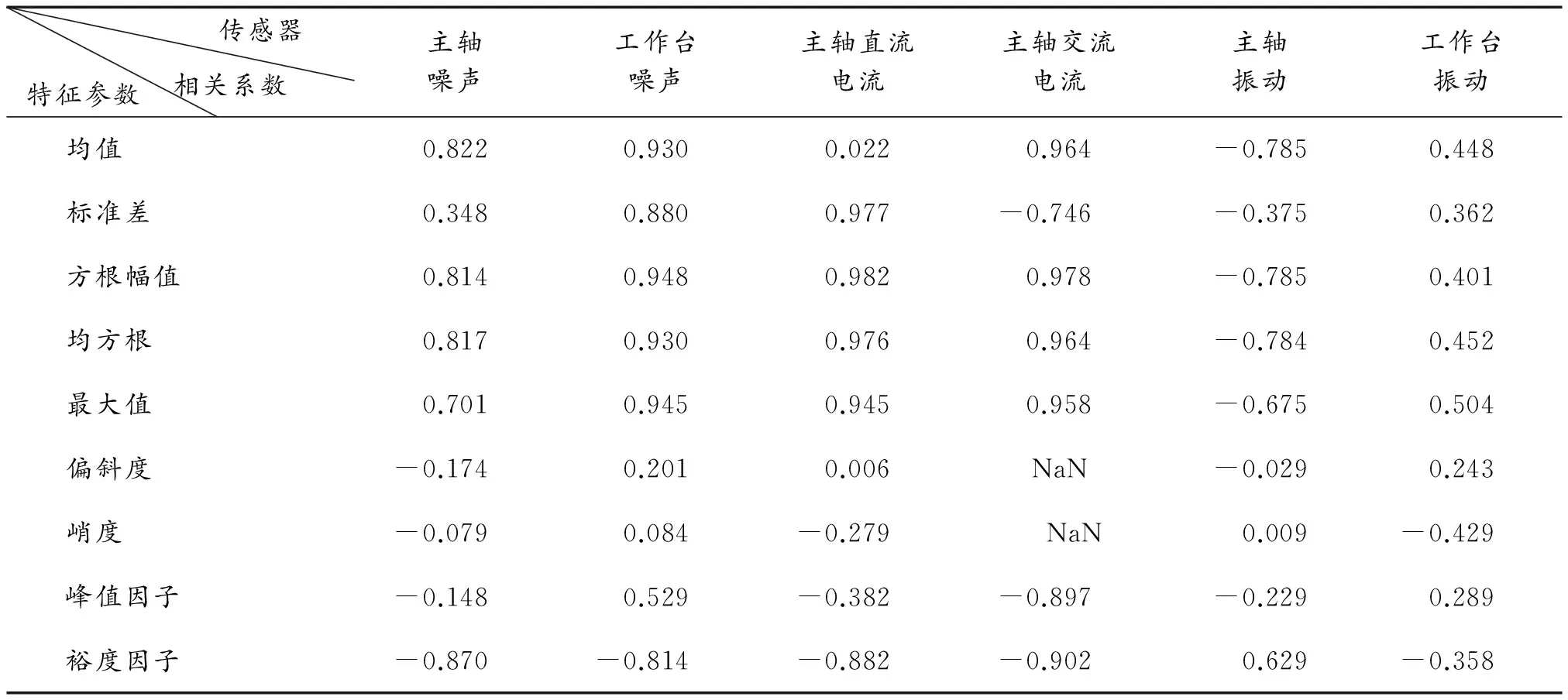

从图2中曲线可以发现,信号数据有很明显的阶段性特征,包括空转阶段、接触阶段和稳定阶段。为了使实验过程更具代表性、监测结果更具准确性,本文选取第4 500个点后的稳定阶段的信号作为原始数据。提取均值、均方差、方根幅值、均方根、最大值、偏斜度、峭度、峰值因子和裕度因子9种时域特征参数,并归一化。

针对不同传感器计算得到的时域特征,利用式(6)进行相关性分析,式中,X表示时域特征参数,Y表示刀具磨损量,Cov(X,Y)为X和Y的协方差,D(X)为X的方差,D(Y)为Y的方差。

(6)

利用式(7)进行残差分析,式中,S1(x)和S2(x)是根据特征值点拟合的曲线,N为数据点个数。结果如表1、表2。表1中NaN表示非数字,即Not a Number,当分母为0时,计算结果为NaN。首先,保留皮尔逊相关系数大于0.8的强相关特征参数。其次,在保留下来的特征参数中,选取残差值最小[12]的特征参数组成最终的特征参数集,获得的特征参数集为:主轴噪声信号的方根幅值、工作台噪声信号的均方差、主轴交流电流信号的最大值和主轴直流电流信号的均方根。

(7)

在实验获得的第13组的13个数据点中,选择8个数据点作为训练数据,5个数据点作为校验数据,同种工况下采集的4个数据点作为验证数据。将融合得到的特征参数集输入到ANFIS网络进行刀具磨损量监测,结果如表3所示。

表1 各时域特征与磨损量的皮尔逊相关系数

表2 各时域特征自身间的残差值

表3 实际值与模型监测值的结果对比

4 结束语

铣床刀具作为工业生产中与被加工件直接接触的部分,刀具的磨损会直接影响被加工件的成品品质,降低企业的经济收益。本研究提出的刀具磨损监测方法,可以在铣床正常运行过程中进行刀具磨损监测,为企业提供刀具更换与维修的依据。

[1]HAYASHI S R,THOMAS C E,WILDES D G,et al.Tool Break Detection by Monitoring Ultrasonic Vibrations[J].CIRP Annals-Manufacturing Technology,1988,37(1):61-64.

[2]TARNG Y S.Measurement of quasi-mean resultant force using the vibrational signal of spindle in milling[J].International Journal of Machine Tools & Manufacture,1991,31(3):295-304.

[3]ALTINTAS Y,YELLOWLEY I.In-Process Detection of Tool Failure in Milling Using Cutting Force Models[J].Journal of Engineering for Industry,1989,111(2):149-157.

[4]LJUNG L.System identification:Theory for the user.Upper Saddle River:Prentice-Hall,1999.

[5]SJÖBERG J,ZHANG Q,LJUNG L,et al.Nonlinear black-box modeling in system identification:a unified overview[J].Automatica,1995,31(95):1691-1724.

[6]BOHLIN T.A case study of grey box identification[J].Automatica,1994,30(94):307-318.

[7]CHEN S L,JEN Y W.Data fusion neural network for tool condition monitoring in CNC milling machining[J].International Journal of Machine Tools & Manufacture,2000,40(3):381-400.

[8]UROS Z,FRANC C,EDI K.Adaptive network based inference system for estimation of flank wear in end-milling[J].Journal of Materials Processing Technology,2009,209(3):1504-1511.

[9]GILLSS,SINGHR,SINGHJ,etal.Adaptiveneuro-fuzzyinferencesystemmodelingofcryogenicallytreatedAISIM2HSSturningtoolforestimationofflankwear[J].ExpertSystemswithApplications,2012,39(4):4171-4180.

[10]RIZALM,GHANIJA,NUAWIMZ,etal.Onlinetoolwearpredictionsystemintheturningprocessusinganadaptiveneuro-fuzzyinferencesystem[J].AppliedSoftComputing,2013,13(4):1960-1968.

[11]AGOGINOA,GOEBELK.MillDataSet[EB/OL].BESTlab,UCBerkeley,NASAAmesPrognosticsDataRepository,http://ti.arc.nasa.gov/project/prognostic-data-repository,NASAAmes,MoffettField,CA,2007.

[12]李斌,刘红奇,毛新勇,等.一种数控机床铣削加工刀具破损监测方法[P].中国专利:CN103324139A,2013-09-25.

[13]柯晓龙,黄海滨,刘建春. 基于精密磨削的振动监测技术研究与应用[J].重庆理工大学学报(自然科学),2013(12):77-81.

(责任编辑唐定国)

ResearchonMethodofToolWearMonitoringBasedonANFIS

ZHUYong-meng,WUJun,WUChao-yong,SUYong-heng

(SchoolofNavalArchitectureandOceanEngineering,HuazhongUniversityofScienceandTechnology,Wuhan430074,China)

Inordertomonitorthetoolwearofamillingmachineaccurately,thesignalsoftableandspindlevibration,thesignalsofspindleACandDCcurrent,andthesignalsoftableandspindleacousticemissionwerecollectedtoestablishamodelofthetoolwearprocessvariationsbasingonANFIS.Atlast,theestablishedmodelwillbeusedtomonitorthemillingmachinetoolwearwithoutthemachinestoprunning.Accordingtotheoutputofthemodel,theaveragemonitoringaccuracyis95.21%,andthehighestmonitoringaccuracyisupto99.74%,whichmeansthemethodofthepaperproposedhasahighfeasibility.

millingmachine;toolwearmonitoring;ANFIS

2016-05-13;

2016-05-28

国家自然科学基金面上项目(51475189);中央高校基本科研业务费专项资金资助(2016YXMS050)

朱永猛(1990—),男,硕士,主要从事装备故障检测与剩余寿命研究。

10.11809/scbgxb2016.09.027

format:ZHUYong-meng,WUJun,WUChao-yong,etal.ResearchonMethodofToolWearMonitoringBasedonANFIS[J].JournalofOrdnanceEquipmentEngineering,2016(9):115-118.

TG501

A

2096-2304(2016)09-0115-05

本文引用格式:朱永猛,吴军,吴超勇,等.基于自适应神经模糊推理系统的刀具磨损监测[J].兵器装备工程学报,2016(9):115-118.