管式加热炉温度控制系统的设计

2016-10-12眭惟红

眭惟红

管式加热炉温度控制系统的设计

眭惟红

(江苏省泰兴中等专业学校,江苏泰州 225400)

管式加热炉出口温度的稳定对提高轻油产品的收率以及操作平稳等有着重要的作用,是加热炉环节最重要的控制参数。考虑到加热炉系统存在滞后大、干扰剧烈且耦合性强等特性,根据自动化控制原理,设计了单参数控制系统、串级控制系统和前馈反馈控制系统,以适应不同的生产工艺要求以及常见扰动因素的不同的情况,既可以延长加热炉的使用寿命,又保证了后续工艺的生产稳定。

加热炉;温度控制;自动化控制系统

管式加热炉是石油炼制、化工生产中重要装置之一,出口温度的稳定对提高轻油产品的收率以及常压塔后续工艺的生产稳定、操作平稳等有着至关重要的作用,因此是加热炉环节最重要的控制参数。但由于加热炉系统存在滞后大、干扰剧烈且频繁、非线性以及时变等特性,控制起来非常复杂。针对工艺过程中常见干扰,采用适当的串级控制对加热炉出口温度进行控制,取得了较好的效果。

1 管式加热炉的工作过程分析

管式加热炉一般由烟囱、对流室、辐射室及燃烧器四个主要部分组成,其中燃烧器是使燃料雾化并混合空气燃烧的设备,通风系统将燃烧用空气引入燃烧器,油气联合燃烧器喷出高达几米的火焰,温度可高达1 000~1 500℃,大部分热量主要以辐射的方式,传给辐射室(炉膛)的炉管内流动的油品。烟气沿着辐射室上升到对流室,温度降到700~900℃。再以对流传热的方式继续将部分热量传给对流室炉管内流动着的原料油,最后温度降至200~450℃的烟气从烟囱排气。因为火焰温度很高,为保护炉管及保证工艺质量和稳定,所以出口温度及炉膛温度的控制都非常重要。管式加热炉工作过程见图1。

图1 管式加热炉工作过程

2 操纵变量的选择

通常工艺要求将原料油的出口温度作为被控变量,引起原料油出口温度变化的扰动因素很多,主要有:①燃料油的组分和阀前压力;②喷油用的过热蒸汽压力;③被加热原料油的流量和入口温度;④配风、炉膛漏风和大气温度。其中,燃料油的流量对出口温度比其他干扰的影响更加灵敏,也是工艺上允许调节最可控、最经济的因素,因此选择燃料油流量为操纵变量,当其他影响因素(扰动)使出口温度偏离给定值时,操纵变量则起到对抗其他影响因素,将被控变量回复到给定值。

3 自动化控制系统的选择

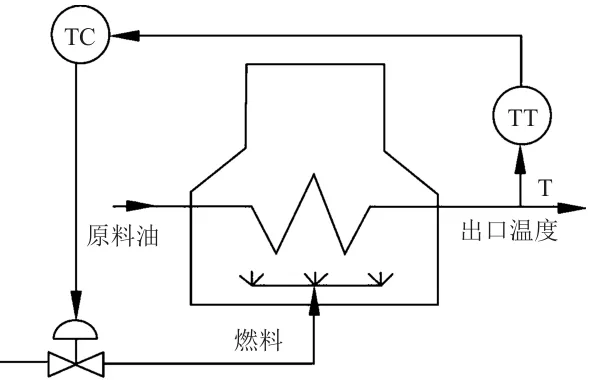

3.1简单控制系统

当上述扰动存在时,都要先通过炉膛,然后通过管壁的传热过程才能引起原料油出口温度变化,这个调节通道容量很长,滞后很大,时间常数约有15min,而温度控制器TC是根据原料油的出口温度与给定值的偏差工作的,所以当干扰作用在对象上后,上述简单控制系统必须等到出口温度改变后,再改变操纵变量,因此不能较快地产生控制作用,偏差在较长时间内不能被消除。在工艺要求不高的时候,可以采用针对原料油出口温度的简单控制系统(图2)。

图2 管式加热炉温度单回路控制系统

3.2串级控制系统

当工艺要求高,比如原料油的出口温度的变化范围为±(1~2)℃,需对加热炉的工艺作进一步分析,重点解决容量通道太长和调节滞后问题。

方案一、双温度串级控制系统

因为管式加热炉是通过炉膛与原料油的温度差将热量传给原料油的,因此各种扰动总是先从影响炉膛温度开始的,可以模仿人工操作采用以原料油出口温度为主被控变量、炉膛温度为副被控变量的双温度串级控制系统(图3)。

系统采用两套检测变送器和两个调节器,前一个调节器的输出作为后一个调节器的给定值,后一个调节器的输出送往燃料流量调节阀。当炉膛温度变化时,TC可以及时动作,克服干扰。当某一时刻,当燃料油的压力、组成发生变化,或者原料油本身流量、温度发生变化,炉膛温度θ2首先发生改变,炉温控制器T2C开始进行工作,改变燃料油的流量,可以使炉膛温度的偏差减小,避免出口温度θ1产生更大的偏差。

由于引进了副回路,不但能迅速克服作用于副回路内的干扰,也能加速克服主回路的干扰。也即副回路具有先调、初调、快调的特点;主回路具有后调、细调、慢调的特点,对副回

路没有完全克服干扰的影响能彻底加以消除。由于主副回路相互配合,使控制质量显著提高。

图3 管式加热炉双温度串级控制系统

方案二、温度压力串级控制系统

当管式加热炉的干扰主要来自于燃料油的阀前压力波动时,也可以将燃料油的压力作为副控制变量,设计成温度压力串级控制系统(图4)。某一时刻,当燃料油的压力发生变化,压力控制器PC开始进行工作,改变燃料油的阀门(流量),可以使炉膛温度的偏差减小,避免出口温度θ1产生更大的偏差。和方案一一样,压力控制副回路的引进,迅速克服作用于副回路内的燃料油的压力变化引起的干扰,减弱了主回路的干扰。

图4 管式加热炉的温度压力串级控制系统

3.3前馈控制

在加热炉出口温度控制方案中,对加热炉出口温度影响最大因素除了燃料的流量,另一个就是原油的进料总量。由于作为生产负荷的原油进料的总量通常是不能作为控制量来进行调节的,但是可以将其作为前馈量,以出口温度作为反馈量,将燃料流量作为控制量,舍去炉膛温度环节,同时将各种可测干扰作为前馈引入,避开炉膛温度测量不准确的影响,设计成前馈-反馈控制系统(图5)。

图5 管式加热炉的前馈-反馈控制系统

用“前馈”来克服主要干扰,再用“反馈”来克服其他干扰,这种控制方式已经在某石化公司炼油厂加热炉上得到了成功应用,并取得了良好的控制效果。

3.4控制器的选择

3.4.1控制器规律的选择

(1)简单控制系统

因为系统只有一个温度测量变送器和一个控制器,而且被控变量的时间常数和滞后都比较大,为提高控制质量,选择比例积分微分控制器:比例控制及时,积分作用可以消除余差,微分作用能超前调节,对克服容量滞后有显著效果。

(2)串级控制系统

①副控制器的选型:副控制器的任务是要快速动作以迅速消除进入副回路内的扰动,而且副参数并不要求无差,所以一般都选纯比例控制器(P)。②主控制器的选型:主控制器的任务是准确保持被调量符合生产要求。采用串级控制的生产过程,一般对控制的品质都是很高的,不允许被调量存在余差,因此主调节器必须具有积分作用,又考虑到燃料油出口温度的控制通道很长,时间常数和滞后都比较大,同时又有很多扰动落在副回路以外,本次设计的两种串级控制系统都采用比例积分微分控制器(PID)。

(3)前馈-反馈控制系统

和串级控制系统一样,前馈控制器FC选纯比例(P),反馈控制器TC选用比例积分微分(PID)。

3.4.2控制器正反作用的选择

(1)简单控制系统

为了在控制阀气源突然断气时,炉温不继续升高,采用了气开阀(停气时关闭),是“正”方向。炉温是随燃料的增多而升高的,以炉子也是“正”方向作用的。变送器是随炉温升高,输出增大,也是“正”方向。为了使控制系统形成负反馈回路,控制器必须为“反方向”,才能当炉温升高时,使阀门关小,炉温下降。

(2)串级控制系统

炉膛—原料油出口双温度串级控制系统,副控制器T1C作用的选择原理同上,为反作用;因为两个温度偏离时对控制阀的动作要求一致,所以,主控制器T2C为反作用。

燃料油压力—原料油出口温度的串级控制系统,两个控制器的选择原则同双温度控制,PC和TC均为反作用。

(3)前馈-反馈控制系统

将前馈和反馈控制分别当作简单控制系统分析,确定前馈控制器FC为正作用,反馈控制器TC为反作用,两个控制器信号相加。

系统投运之前要熟悉整个系统的工艺流程及控制方案,对各个设备及仪表进行反复检查、校验,检查控制器的正反作用及阀门的气开气关型式,先人工操作旁路阀,再过渡到手动遥控,等到工况趋于稳定以后切换到自动,再对PID参数整定至合适。

但是任何设计都不是一劳永逸的,对一个控制系统,即使原来的设计非常优越,随着时间的推移,由于催化剂的失效,设备中管道的堵塞以及测温元件被包裹等多种运行环境的变化等,都会使系统控制质量下降,所以这就需要对控制器参数进行重新整定,才能保证控制装置始终处在最佳的运行状态。

[1] 厉玉鸣.化工仪表及自动化高职第五版[M].北京:化学工业出版社,2014.

[2] 朱玉琴.管式加热炉[M].北京:中国石化出版社,2016.

[3] 徐进涛.先进控制系统在加热炉优化控制中的应用[J].石油化工技术与经济,2016,(32).

[4] 周猛飞,王树青,金晓明.加热炉先进控制系统经济性能评估[J].计算机与应用化学,2010,(27).

[5] 于秀娜.加热炉温度控制系统设计[J].科技创业,2014,(10).

[6] 韩红彪.管式加热炉自动控制系统的研制[J].化工自动化及仪表,2011,(38).

Design of Temperature Control System for Tubular Heating Furnace

Gui Wei-hong

the outlet temperature of the furnace to improve the stability of light oil products yield and stable operation plays an important role,is the most important parameter controlling step heating furnace.Considering the lag,interference is intense and strong coupling characteristics of heating furnace system,according to the principle of automatic control,the design of single parameter control system,cascade control system and feedforward feedback control system,to meet the different requirements of the production process as well as the common disturbance factors in different situations,can prolong furnace the service life,and ensure the stability of production process.

heating furnace;temperature control;automatic control system

TP273

A

1003-6490(2016)06-0181-02

2016-06-10

眭惟红(1971—),女,江苏泰兴人,讲师,主要研究方向为化工专业。