石油井架用非标大H型钢焊接生产线

2016-10-10李旺顺马彬锋李俊辉王振安刘国刚

陈 峰, 李旺顺, 马彬锋, 杨 凯, 李俊辉, 王振安,牛 毅, 刘国刚

(1.中国重型机械研究院股份公司, 陕西 西安 710032;2.西北铝加工厂, 甘肃 定西 748111;3.宝石咸阳石油钢管钢绳有限公司, 陕西 咸阳 712000)

石油井架用非标大H型钢焊接生产线

陈峰1, 李旺顺2, 马彬锋1, 杨凯2, 李俊辉1, 王振安3,牛毅2,刘国刚2

(1.中国重型机械研究院股份公司, 陕西西安710032;2.西北铝加工厂, 甘肃定西748111;3.宝石咸阳石油钢管钢绳有限公司, 陕西咸阳712000)

通过分析井架用焊接H型钢生产的工艺瓶颈,在最大幅度节约投资成本的前提下,设计出成套出口石油井架用大H型钢的专用生产线。此生产线投产后,在产品质量达到要求的同时,成材率也达到95%以上,可以作为生产高精度井架用大H型钢的参考。

H型钢焊接矫直井架

井架用大H型钢的交货状态在翼缘斜度、腹板中心偏差以及全长弯曲度均有数值要求[1](见表1和表2)。通过表1和表2的对比可以发现:出口石油井架H型钢的产品质量要求高于现有热轧H型钢要求;石油井架用H型钢大多数为非标H型钢,尺寸规格均大于热轧H型钢,其精整矫直工艺较难用传统的方式实现。

表1 热轧和井架用焊接H型钢产品质量要求对比

表2 热轧和井架用焊接H型钢产品规格对比

出口井架用非标H型钢限制用火焰方式进行矫整,导致传统工艺生产的出口井架用非标H型钢的产品成材率不及30%,严重制约产品交货期和企业生产利润。中石油陕西某公司出口井架用大H型钢生产企业与中国重型机械研究院股份公司联合攻关,研发新的工艺和装备,使焊接石油井架用H型钢的成材率达到95%以上,产品质量和生产效率均得到大幅提高。

1 原有井架用焊接H型钢生产工艺及存在瓶颈

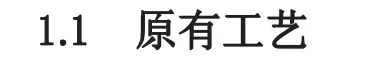

数控火焰切割定尺下料—人工组焊—手工自动吐丝电弧焊焊接—火焰矫直—翼缘冷矫直—收集。组焊过程中需人工调整腹板和翼缘的位置。冷矫机械为简易翼缘矫直机,无法实施弯曲矫直,矫直过程中无类封闭型孔型对H型钢断面进行矫形。图1是该生产线产品的主要缺陷形式。

图1 传统焊接井架用H型钢的主要缺陷形式

1)腹板和翼缘的切割面均为毛面,组焊过程中这些毛面成为基准面,易于造成腹板不对正、腹板和翼缘不均匀偏心缺陷,导致后续形成大的焊接变形。

2)组焊完成后,无中间检验及时效过程,焊接时工件未采取任何防止变形的工艺措施,不能及时发现和纠正焊接过程中产生的变形。

3)焊接完成后,通过火焰对弯曲部位进行局部加热、矫直,容易造成局部脱碳,影响使用强度。若火焰加热部位较多,则容易发生隐患。

4)由于原生产线长期采用火焰加热的方式进行热矫,致使冷矫直只针对翼缘进行矫直,全长直线度矫直功能缺失,无法满足出口井架所要求的完全冷矫出成品的工艺要求。

2 满足出口井架用非标H型钢焊接生产的基本工艺方案

图1表述的是焊接H型钢的6种主要缺陷形式,其中前三种变形主要是组焊时产生的,后三种变形主要是焊接变形所致。因此必须在组焊与焊接过程中控制焊件变形,开发出可同时应对全长弯曲和翼缘矫直的矫直工艺,才能满足出口井架用H型钢的交货要求。具体方案有:开发新型组焊机构,严格控制各个焊件的位置关系,排除位置精度超差造成的废品;焊接工艺由一次焊接完成改为对角分步焊接,中间时效的焊接工艺,可有效控制焊接变形。

初步提出如下工艺:数控火焰切割—钢板切割面全长铣削加工—预检查—高精度组焊—自动埋弧焊接—时效—自动埋弧焊接—时效—冷矫—收集。其工艺优势为:通过严格控制焊接组件的位置精度、焊件变形程度,使精密矫直成为可能,极大地提高井架用非标H型钢的成材率。

3 出口井架用非标H型钢生产线主要装备的技术特点

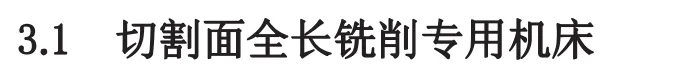

切割面的平整程度直接影响着腹板与翼缘的垂直度、两翼缘切割面的平面度。因此,只有严格控制组焊前的钢板尺寸精度,才能为组焊件尺寸精度的提高做好保障。开发专用机床对切割钢板沿全长进行边部切削,切削量控制在2 mm左右,切削时采用上、下翼缘同时加工,以确保上下翼缘的尺寸精度。

铣削机床采用C型卧式机构,铣削头可在床身上沿工件全长移动。工件加工面与床身平面平行,工件的夹紧采用水平液压夹紧(如图2所示),可减少工件调整辅助时间,提高铣削工作效率。

组焊的目的是确定翼缘和腹板精确位置,并点焊保持,为后续连续焊接提供条件。传统的组焊过程为:先进行下翼缘和腹板的组焊,工件位置控制依靠人工确定,点焊时机构只对工件局部夹持;待下翼缘和腹板组焊完毕后,再组焊上翼缘和腹板,点焊时仍然采用手工电弧焊焊接,此过程中上翼缘和下翼缘没有任何约束。其中,该设备主要存在如下缺陷:组焊时为局部点焊,焊接后变形程度随着H型钢长度的增长而加大;组焊时翼缘和腹板的初始位置和夹持位置均依靠人工调整,精度受限;采用手工电弧焊焊接对生产效率和劳动环境极为不利。

图2 铣削专用机床工作示意图

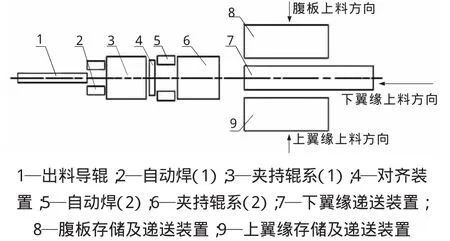

新型组焊机采用组焊前腹板位置自动调整,焊接时多部位夹持,且夹持位置自动调整,位置控制精度可达±0.1 mm,焊接采用连续式埋弧自动焊进行组焊,由传统的点焊改为小焊角连续焊接,焊接生产效率和组焊精度都有很大程度的提高。图3为新型组焊机组工艺平面示意。

图3 新型组焊机组平面示意图

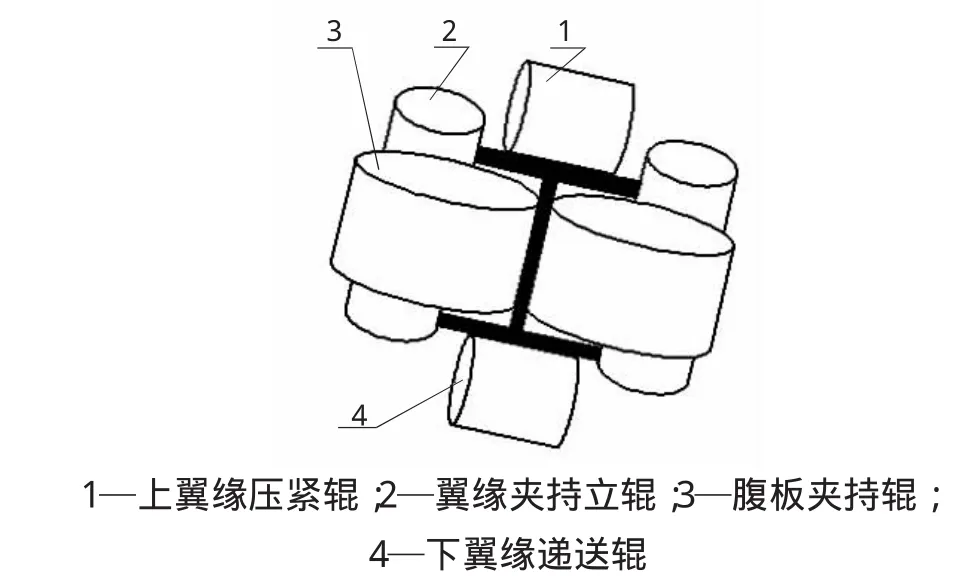

如图3所示,其工艺过程如下:组焊所需要的下翼缘钢板沿纵向运输至下翼缘递送装置的最前端,并咬入夹持辊系(2)的下水平引料辊;腹板存储及递送装置横向将水平放置腹板递送到组焊中心线,腹板递送装置的翻转机构将腹板翻转至垂直状态,并咬入夹持辊系(2)的引料立辊;上翼缘存储及递送装置将上翼缘递送至组焊中心线,并通过自身的支撑辊递送至夹持辊系(2)的上水平引料辊;翼缘夹持辊系(2)的翼缘夹持立辊伸出将上、下两翼缘夹紧,与H型钢端面形状相吻合的模具的端部推料装置将组合件推入夹持辊系(2)的成组夹持辊;待组合件端头和对齐装置对齐后,夹持辊系(2)中腹板夹持辊启动,自动焊(2)开始对组合件对角焊接,直至小焊角焊接完毕。出料导辊对焊接中和焊接后的H型钢进行出料和导向,立辊装置对腹板高度大于500 mm 的H型钢进行导向。见图4。

图4 夹持辊系(2)中的一组夹持辊

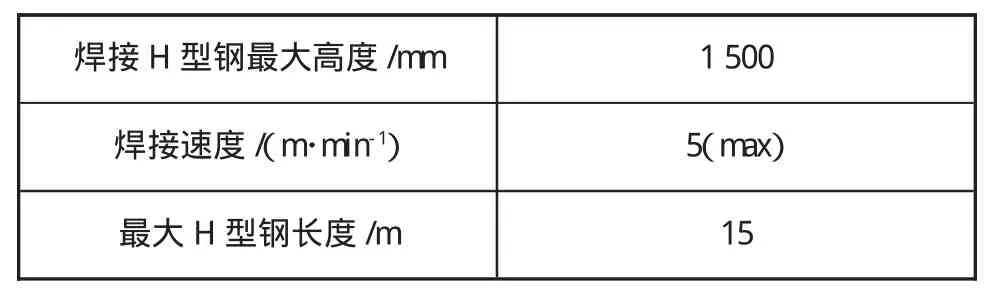

该新型组焊设备(技术性能见表3)的特点是:可实现焊接前自动化拼板,较人工拼板节约了大量的辅助时间;夹持辊系(1)和(2)中的腹板夹持辊和下翼缘递送辊均为主动辊,且有同步控制系统,腹板夹持辊的辊缝调整精度为±0.1 mm,能够有效的保证组焊精度;夹持辊系(1)和(2)中的成组夹持辊构成类封闭孔型[2],避免了单一布置所带来的H型钢易于跑偏问题;夹持辊系(2)中的成组类封闭孔形,其辊缝调节采用液压和电动相结合的方式,在组合件未对齐之前,液压辊缝缸活塞收回,待组合件对齐之后,焊接开始,液压辊缝缸活塞伸出,压紧腹板和上翼缘钢板,可更好地控制组合件断面形状。

表3 新型组焊机主要技术性能指标

为了达到分步焊接及中间时效的目的,将H型钢设置为45°布置自动翻转平台,配合自动吐丝埋弧焊机进行焊接。工件一次调平后经一次自动翻转,即可完成4道焊缝的焊接,根据工艺要求确定焊接道次。避免过大的焊接量造成焊接变形,这也是控制中间变形、降低冷矫负荷、提高成材率的关键措施。

该焊接平台的特点:焊接过程中4道焊缝为对角焊接状态,焊接过程中变形小;焊件的翻转采用柔性可调节翻转技术,能满足不同规格焊件的无冲击噪音翻转。

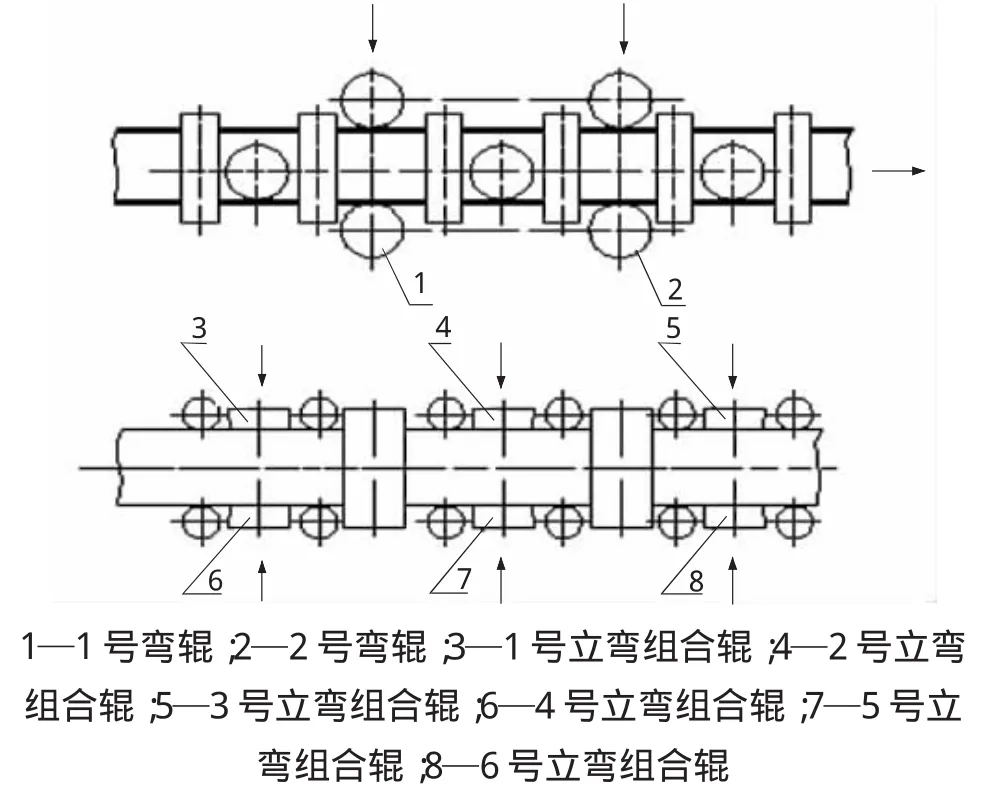

冷矫设备是保证最终直线度的关键设备。若大规格非标规格的H型钢按照辊式型材矫直的理念设计,则会存在设备庞大、工艺模具制备困难的缺陷[3]。当前普遍采用的方式为翼缘矫直方案,翼缘矫直方案结构参数小、投资低,但不能对被矫材进行断面弯曲矫整,因此矫直精度提高受限,无法达到出口井架的要求[4]。该生产线创造性地提出了带有液压保护的整环节矫直方案,其主要特点为:形成一个完整的矫直环节,可对图1中的后三类缺陷进行高精度的矫直;通过设置液压保护装置(安装在1—6号立弯组合辊的压进机构中),可安全地对前三类缺陷进行矫正;对于涵盖图1中两种以上缺陷的非标H型钢也可以实施一次性矫直;由于辊子布置方式对被矫H型钢形成了类封闭型结构,可以很好的对H型钢进行高精度的断面矫形。图5为冷矫设备的辊系结构。

图5 冷矫设备的辊系结构

如图5所示,序号3、4、5、6、7、8中的锥形辊在具备翼缘矫正功能的同时,可形成一个大的反弯环节,配合序号1和2对H型钢进行一个反向的全长矫直;序号3、4、5、6、7、8中的立辊对H型钢的另一个方向进行全长矫直,从而达到全方位矫整H型钢的目的。

4 结语

该生产线于2013年7月投产,成品率均达到95%以上。运行情况表明,生产线工艺设置合理,自动化程度高,避免了人工参与对成品质量的影响,矫直前a、b、d型缺陷基本可以避免;组焊和冷矫设备的技术指标及产品质量均稳定,满足了高精度焊接大型非标H型钢的交货要求。生产线中的冷矫方案可以为国内高精度焊接H型钢生产厂家提供参考。

[1]中国重型机械工业协会.重型机械标准[M].昆明:云南科技出版社,2007.

[2]马宾锋,李辉,秦金,等.国产首套铝及铝合金十二辊型材矫整机[J].机械管理开发,2014(6):14-16.

[3]曹燕.H型钢辊式矫直机及矫直辊设计特点[J].冶金设备,2003 (6):16-17.

[4]崔莆.矫直机械与矫直原理[M].北京:机械工业出版社,2002.

(编辑:贺焱)

The Non-standard H-beam Welding Production Line for Oil Derrick

CHEN Feng1,LI Wangshun2,MA Binfeng1,YANG Kai2,LI Junhui1,WANG Zhen’an3,NIU Yi2,LIU Guogang2

(1.China National Heavy Machinery Research Institute Co.,Ltd.,Xi'an Shaanxi 710032;2. Northwestern Aluminium Fabrication.,Dingxi Gansu 748111;3.Baoshi Xianyang petroleum Steel Tube&Wire Pope Co.,Ltd.,Xianyang Shaanxi 712000)

This paper analyzes bottlenecks of H-beam production process.Under the premise of saving the biggest investment cost,this paper designs complete sets of special H-beam production line for exported oil derrick.After this production line is put into production,the product quality meets the requirements,at the same time,the yield is more than 95%,which can be used as a reference for H-beam production of high-precision derrick.

H-beam,welding,straightening,derrick

TG457.11

A

1672-1152(2016)02-0047-03

10.16525/j.cnki.cn14-1167/tf.2016.02.18

2015-11-19

陈峰(1981—),男,现从事管棒型材精整设备的研究和开发工作,高级工程师。